Изобретение относится к способу получения ароматических аминов восстановлением соответствующих нитросоединений и, более конкретно к способу получения N-метилзамещенных ароматических аминов, восстановительным алкилированием соответствующих нитросоединений метанолом. Такие ароматические амины являются ценными продуктами органического синтеза и используются в производстве красителей, лекарств, антиокислительных и антидетонационных присадок к топливу и т.п.

Известен способ получения N-алкилзамещенных ароматических аминов восстановительным алкилированием соответствующих нитросоединений карбонильными соединениями в присутствии нанесенного платинового катализатора. Способ осуществляют при температуре 120-175oС и давлении водорода 1,4-10,5 МПа [Патент США 3384664, кл. 260-577, 1968]. Недостатком этого способа является сравнительно небольшой выход целевых аминов, от 50 до 89%, и жесткие условия процесса. Существенным недостатком использования карбонильных соединений в качестве восстановительных агентов является необходимость использования большого избытка восстановителя (не менее 3 моль/моль нитросоединения) в сочетании с водородом.

Известен также способ получения ароматических аминов взаимодействием соответствующих нитросоединений с водородом и спиртом в присутствии катализатора хромита меди, промотированного элементами Fe, Ва, Мg и Мn [Патент США 4082802, кл. С 07 С 91/16, 1978]. Взаимодействие осуществляют при температуре 150-400oС, давлении водорода 2,0-10 МПа и молярном соотношении спирт/нитросоединение от 1 до 20. Недостатком этого способа является низкая производительность процесса по продукту (менее 0,1 г на 1 г катализатора в час) и недостаточно высокий выход N-алкилзамещенных ароматических аминов, 85-90%. Другим недостатком является необходимость использования большого избытка водорода под давлением.

Наиболее близким к предлагаемому способу по технической сущности является способ получения N-алкилзамещенных ароматических аминов взаимодействием соответствующих нитросоединений с водородом и спиртом в присутствии оксидного медьсодержащего катализатора на носителе - оксиде алюминия, включающего промотор оксид металла, такого как марганец, железо, цинк, кобальт, магний и другие. Реакцию проводят в паровой фазе при повышенной температуре (выше 200oС) под давлением водорода до 1 МПа [Патент США 5097071, кл. С 07 С 209/00, 1990] . К недостаткам этого способа относятся низкая производительность и выход целевого продукта: например, N-метиланилин из нитробензола и метанола получается с выходом 72,5% при производительности катализатора 0,08 г/мл•ч. Кроме того, необходимость использования высокого давления водорода при повышенной температуре усложняет технологическое оформление и ухудшает пожарную безопасность процесса.

Таким образом, во всех известных технических решениях получения ароматических аминов восстановлением соответствующих нитросоединений используются низкопроизводительные катализаторы, и процесс проводят под давлением водорода.

Задачей настоящего изобретения является разработка способа получения ароматических аминов восстановлением соответствующих нитросоединений, который обеспечивает повышение выхода и производительности, а также повышенную безопасность производства.

Поставленная задача решается предлагаемым способом получения N-алкилзамещенных ароматических аминов восстановлением соответствующих нитросоединений метанолом в паровой фазе при повышенной температуре в присутствии медьсодержащего катализатора, в котором согласно изобретению используют медьсодержащий катализатор, модифицированный никелем, или палладием, или платиной.

В предпочтительных случаях осуществления способа:

- никель, или палладий, или платину вводят в количестве 0,3-10 мас.%;

- в качестве медьсодержащего катализатора используют промышленные катализаторы марки Виргон, или С-40, или НТК-10-7Ф;

- процесс осуществляют при температуре 200-260oС, атмосферном давлении и скорости подачи жидкой исходной смеси метанола с ароматическим нитросоединением от 0,5 до 2,5 ч-1;

- соотношение метанол/ароматаическое нитросоединение в исходной смеси составляет от 1:1 до 5:1.

Сущность способа состоит в следующем.

Используемый в предлагаемом способе медьсодержащий катализатор может содержать в своем составе различные промоторы оксиды металлов - алюминий, цинк, марганец, железо и другие. Примерами таких катализаторов могут служить промышленные катализаторы марки Виргон, имеющего состав ( мас.%.): СuО 9,8-11,9, Мn3O4 1,7-2,4 и Аl2O3 85,7-88,5; С-40 состава ( мас.%): СuО 10-12, Мn3O4 1,8-2,6, Fе2O3 3,5-4,1 и АlO3 81,3-84,7; НТК-10-7Ф состава ( мас.%): ZnO 27,2, CaO 7,5, CuO 42,9, АlO3 21,3, Мn3O4 1,1 и т.д. [см. Промышленные катализаторы СССР. Краткий справочник/УМНТК "Катализатор". Новосибирск, 1988, 232 с. ] , которые модифицируют никелем, или палладием или платиной, предпочтительно в количестве 0,3-10 мас.%.

Выбор того или иного медьсодержащего катализатора, а также модификатора и его количества определяется тем, что необходимо диспергировать активную фазу меди и стабилизировать такую активную фазу в отношении спекания, эрозии и т.п.В начале процесса катализатор активируют, подавая метанол в течение 30 минут при температуре 190-260oС.

При этом ионные соединения Сu(II) и металла VIII группы восстанавливаются с образованием биметаллических сплавов на основе Сu(O), например Cu-Ni, или Cu-Pd, или Cu-Pt.

Процесс осуществляют в паровой фазе при температуре 200-260oС, атмосферном давлении и скорости подачи жидкой смеси метанола (МеОН) с ароматическим нитросоединением (АН) от 0,5 до 2,5 ч-1. Соотношение МеОН/АН обычно составляет от 1: 1 до 5:1. Применение метанола и медьсодержащего катализатора, модифицированного никелем, или палладием, или платиной позволяет получить за счет разложения метанола в условиях процесса на указанном катализаторе смесь водорода и оксида углерода, которая эффективно восстанавливает нитрогруппу in statu nascendi. Таким образом, применение газообразного водорода, как исходного реагента полностью исключено.

В соответствии со стехиометрическим уравнением реакции (1) при эквимолярном соотношении реагентов (1:1) основным продуктом восстановления является соответствующий ароматический амин ArNH2

ArNH2+CH3OH-->ArNH2+CO2+H2O, (1)

который в последующем алкилируется по азоту в присутствии избытка метанола:

ArNH2+CH3OH-->ArNH3+H2O. (2)

Следовательно, если целевым продуктом является N-метилированный ароматический амин АrNНСН3, то соотношение метанол/АН должно составлять от 2,5:1 до 5:1. Согласно изобретению можно получать ароматические амины общей формулы ArNHR, где R=H, СН3, Аr=фенил, толил, хлорфенил, п-метокси-, п-метокси-, фенилацетил, гидроксифенил.

Способ согласно изобретению иллюстрируется следующими примерами.

Пример 1. В роторный испаритель загружают 100 г свежепрокаленного катализатора С-40, откачивают до давления приблизительно 4 кПа и заливают аммиачным раствором дихлорида палладия, содержащим 0,3 г Pd. Выдерживают 12 ч. Избыток аммиачной воды откачивают при перемешивании и нагревании в роторном испарителе. Получают 103 г влажного катализатора, содержащего 0,3 мас.% палладия (Кт1). В проточный трубчатый реактор загружают 25 мл катализатора 0,3 мас.%. Pd/C-40 и нагревают его до 190oС в токе азота. Затем в реактор подают метанол с объемной скоростью 1 ч-1 для активации катализатора в течение 0,5-1 ч.

Пример 2. В условиях примера 1, исходя из 100 г образца НТК-10-7Ф и солянокислого раствора H2PtCl6, в роторном испарителе получают 104 г катализатора, содержащего 1 мас.%. Pt (Кт2).

Пример 3. В условиях примера 1, исходя из 100 г образца НТК-10-7Ф и солянокислого раствора H2PtCl6, в роторном испарителе получают 103,5 г катализатора, содержащего 0,5 мас.% Pt (Кт3).

Пример 4. В условиях примера 1, исходя из 100 г образца Виргон и солянокислого раствора NiCl2, в роторном испарителе получают 114 г катализатора, содержащего 10 мас.% Ni (Kт4).

Пример 5. В условиях примера 1, исходя из 100 г образца С-40 и солянокислого раствора NiCl2, в роторном испарителе получают 106 г катализатора, содержащего 4 мас.% Ni (Кт5).

Пример 6. В проточный трубчатый реактор загружают 25 мл катализатора 0,3 мас.% Pd/C-40 (образец Кт1) и нагревают его до 190oС в токе азота (2-3 л/ч). Затем в реактор подают метанол с объемной скоростью 1 ч-1 для активации катализатора в течение 0,5-1 ч. В ходе активации температуру реактора постепенно повышают до температуры синтеза, т.е. 230oС, и при атмосферном давлении в токе азота в течение 10 ч подают смесь метанола и нитробензола (3:1) с объемной скоростью V0= 1,6 ч-1 Выходящие из реактора пары конденсируются в водяном холодильнике и разделяются в сепараторе на органическую и водную фазы. Стационарное состояние катализатора устанавливается через 1-2 ч, после чего получается органический продукт постоянного состава, охарактеризованный методом газовой хроматографии.

Конверсия нитробензола составляет около 99,5%, в продуктах реакции обнаружены: 5-6% метанола, 7-8% анилина, 86-88% монометиланилина (ММА) и менее 0,1% диметиланилина. Таким образом, суммарный выход целевых продуктов, анилина и ММА, составляет более 99%, производительность катализатора по этим продуктам составляет 0,4 г/г•ч.

Пример 7. В условиях примера 6 загружают и активируют 25 мл катализатора 10 мас.% Ni/Виргон (Кт4). Затем при температуре 200oС при атмосферном давлении в токе азота в течение 10 ч подают смесь метанола и 2-метоксинитробензола (1:1) с объемной скоростью V0=2,5 ч-1.

По данным хроматографического анализа органический продукт имеет следующий состав: 3,7% 3-метоксинитробензола, 93-94% 3-метоксианилина и 2,3-3% N-метил-3-метоксианилина. Таким образом, суммарный выход целевых продуктов, 3-метоксианилина и N-метил-3-метоксианилина, составляет около 96%, производительность катализатора по этим продуктам составляет 1,2 г/г•ч.

Пример 8. В условиях примера 6 загружают и активируют 25 мл катализатора 4 мас.% Ni/C-40 (Кт5). Затем при температуре 260oС при атмосферном давлении в токе азота в течение 10 часов подают смесь метанола и нитротолуола (5:1) с объемной скоростью V0=2,0 ч-1. По данным хроматографического анализа конверсия нитротолуола составляет 99,7%, органический продукт при этом имеет следующий состав: 0,3% 4-нитротолуола, 2,2% 4-толуидина и 97,5% М-метил-4-толуидина. Производительность катализатора по этим продуктам составляет 0,4 г/г•ч.

Пример 9. В условиях примера 6 загружают и активируют 25 мл катализатора 1 мас.% Р1/НТК-10-7Ф (Кт2). Затем при температуре 240oС при атмосферном давлении в токе азота в течение 10 ч подают смесь метанола и 2-хлорнитробензола (3:1) с объемной скоростью V0=1,2 ч-1.

Конверсия 2-хлорнитробензола составляет 98,5%, в продуктах реакции обнаружены: 1,5% 2-хлорнитробензола, 6,5% 2-хлоранилина и 92,0% N-мтил-2-хлоранилина, производительность катализатора по органическим продуктам составляет 0,39 г/г•ч.

Пример 10. В условиях примера 6 загружают и активируют 25 мл катализатора 0,5 мас.%. Р1/НТК-10-7Ф (Кт3). Затем при температуре 220oС при атмосферном давлении в токе азота в течение 10 ч подают смесь метанола и 3-ацетонитробензола (1:1) с объемной скоростью V0=0,5 ч-1.

По данным хроматографического анализа продукт синтеза имеет следующий состав: 4,3% 3-ацетонитробензола, 93,5% 3-ацетоанилина и 2,2% N-метил-3-ацетоанилина. Таким образом, суммарный выход целевых продуктов, 3-ацетоанилина и N-метил-3-ацетоанилина, составляет около 95,7%, производительность катализатора по этим продуктам составляет 0,25 г/г•ч.

Пример 11. В условиях примера 6 загружают и активируют 25 мл катализатора 1% маc. Р1/НТК-10-7Ф (Кт2). Затем при температуре 210oС при атмосферном давлении в токе азота в течение 10 ч подают смесь метанола и 4-гидроксинитробензол, в мольном соотношении 2:1 с объемной скоростью V0=1,5 ч-1.

Продукты синтеза имеют следующий состав: 1,5% 4-гидроксинитробензола, 6,5% 4-гидроксианилина и 92,0% М-метил-4-гидроксианилина. Таким образом, суммарный выход целевых продуктов, 4-гидроксианилина и N-метил-4-гидроксианилина, составляет 98,5%, производительность катализатора по этим продуктам составляет 0,5 г/г•ч.

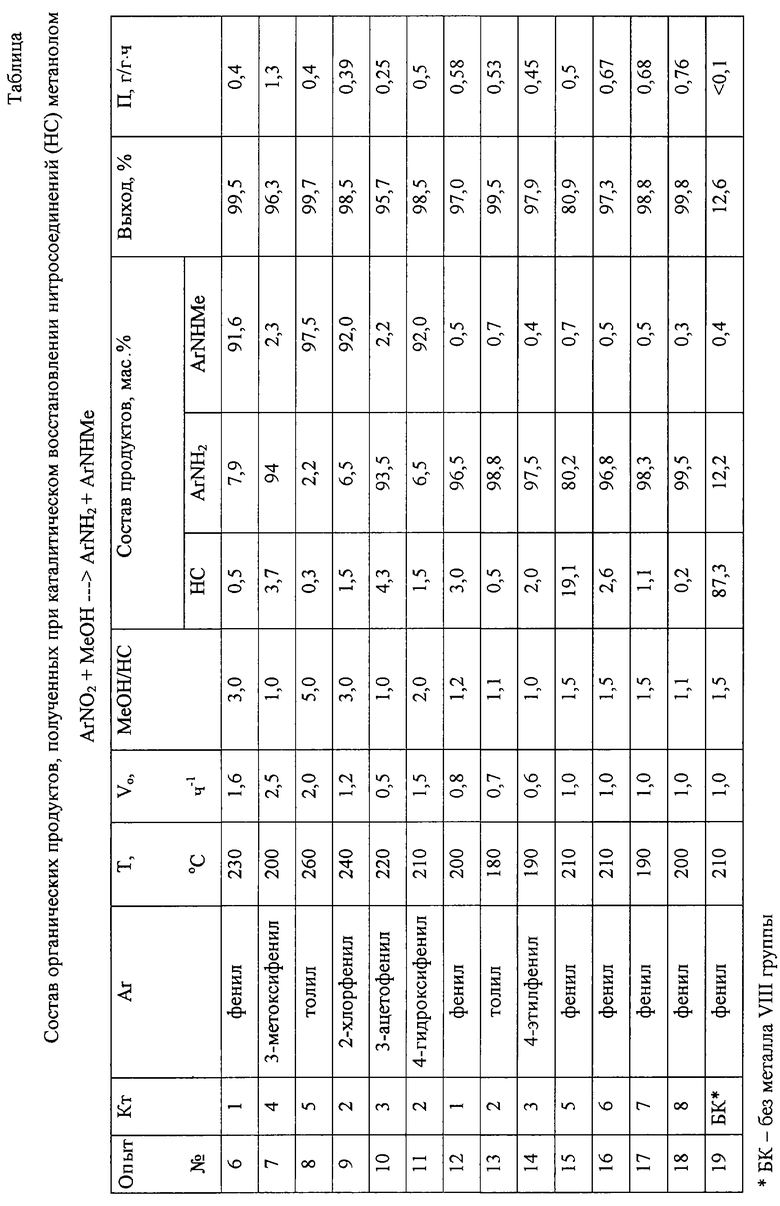

Данные по испытанию всех катализаторов и нитросоединений (НС) приведены в следующей ниже таблице. Целевые продукты могут быть выделены из органического слоя в чистом виде, используя известные из уровня техники приемы, например, такие как ректификация или экстрактивная дистилляция.

| название | год | авторы | номер документа |

|---|---|---|---|

| АНТИДЕТОНАЦИОННАЯ ДОБАВКА НА ОСНОВЕ СМЕСИ МЕТИЛИРОВАННЫХ ТОЛУИДИНОВ И СПОСОБ СЕЛЕКТИВНОГО ПОЛУЧЕНИЯ СМЕСИ N-МЕТИЛ-ТОЛУИДИНОВ | 2015 |

|

RU2659221C2 |

| СПОСОБ СЕЛЕКТИВНОГО ПОЛУЧЕНИЯ N-МЕТИЛ-ПАРА-АНИЗИДИНА | 2011 |

|

RU2472774C1 |

| СПОСОБ СЕЛЕКТИВНОГО ПОЛУЧЕНИЯ N-МЕТИЛ-ПАРА-ФЕНЕТИДИНА | 2011 |

|

RU2471771C1 |

| СПОСОБ СЕЛЕКТИВНОГО ПОЛУЧЕНИЯ N-МЕТИЛ-ПАРА-АНИЗИДИНА | 2012 |

|

RU2508288C1 |

| СПОСОБ ПОЛУЧЕНИЯ N-МЕТИЛАНИЛИНА | 2003 |

|

RU2240308C1 |

| СПОСОБ ТРАНСПОРТИРОВАНИЯ УГЛЕВОДОРОДНОЙ ЖИДКОСТИ ПО ТРУБОПРОВОДУ | 2000 |

|

RU2193722C2 |

| СПОСОБ ПЕРИОДИЧЕСКОЙ ЭКСПЛУАТАЦИИ МАЛОДЕБИТНЫХ СКВАЖИН ГЛУБИННО-НАСОСНОЙ УСТАНОВКОЙ | 2001 |

|

RU2193648C2 |

| УСТРОЙСТВО ДЛЯ ГАШЕНИЯ ПУЛЬСАЦИЙ ЖИДКОСТИ ПРИ ПЕРИОДИЧЕСКОЙ РАБОТЕ ГИДРОСИСТЕМЫ | 2000 |

|

RU2187035C2 |

| СПОСОБ ЛИТОЛОГИЧЕСКОГО РАСЧЛЕНЕНИЯ РАЗРЕЗА СКВАЖИН В ПРОЦЕССЕ БУРЕНИЯ | 1999 |

|

RU2191882C2 |

| АДСОРБЕНТ ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД | 1999 |

|

RU2156163C1 |

Изобретение относится к способу получения ароматических аминов, а именно к получению незамещенных или N-метилзамещенных ароматических аминов, которые используются в производстве красителей, лекарств, антиокислительных и антидетонационных присадок к топливу и т.п. В способе получения ароматических аминов восстановлением соответствующих нитросоединений метанолом в паровой фазе при повышенной температуре в присутствии промышленного медьсодержащего катализатора, например, марки "Виргон", или "С-40", или "НТК-10-7Ф", модифицированного никелем, или палладием, или платиной, взятыми в количестве 0,3-10 мас. %, процесс обычно осуществляют при температуре 200-260oС, атмосферном давлении и скорости подачи жидкой исходной смеси метанола с ароматическим нитросоединением от 0,5 до 2,5 ч-1, поддерживая соотношение метанол/ароматическое нитросоединение в исходной смеси от 1: 1 до 5:1. Предложенный способ позволяет повысить общий выход ароматических аминов до 99,5%, производительность по продукту до 0,4-1,3 г/г•ч, а также безопасность процесса за счет исключения водорода и проведения процесса при атмосферном давлении. Способ позволяет в зависимости от соотношения используемых реагентов изменять соотношения получаемых N-метилзамещенных и незамещенных ароматических аминов. 3 с.п. ф-лы, 1 табл.

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛАНИЛИНОВ | 0 |

|

SU173241A1 |

| Устройство для электролитической обработки ленты | 1985 |

|

SU1275065A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛИРОВАННЫХ АРОМАТИЧЕСКИХАМИНОВ | 0 |

|

SU172819A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| US 6054617 A, 25.04.2000 | |||

| СПОСОБ ПОЛУЧЕНИЯ N-АЛКИЛАНИЛИНОВ | 1998 |

|

RU2152382C1 |

| US 4921980 A, 01.05.1990. | |||

Авторы

Даты

2003-06-27—Публикация

2001-04-28—Подача