Изобретение относится к химико-технологическим процессам, а именно к способам каталитического алкилирования ароматических аминов и нитросоединений.

Изобретение касается способа получения N-метил-пара-фенетидина (N-метил-пара-этоксианилина; N-метил-пара-аминофенетола) из пара-фенетидина (пара-аминофенетола; пара-этоксианилина) или пара-нитрофенетола (1-этокси-4-нитробензола) и метанола в присутствии водорода или без водорода на гетерогенном катализаторе.

Предлагаемый способ позволяет использовать существующие промышленные установки, применяемые для получения анилина и N-метиланилина.

N-метил-пара-фенетидин в настоящее время используется в качестве антидетонационной присадки или добавки к моторному топливу [Пат. 2309943, Российская Федерация, МПК С07С 217/82, С07С 235/24, C10L 1/223, C10L 1/224. Применение производных пара-этоксианилинов, повышающих стойкость углеводородных топлив к детонации, и топливная композиция (варианты) / Иванов Ю.А., Фролов А.Ю. и др. - №2006108236/04, заявл. 16.03.2006, опубл. 10.11.2007 года, Бюл. №31].

Учитывая уникальные свойства N-метил-пара-фенетидина, который является простым, смешанным эфиром, его применение в качестве присадок, добавок к бензинам является весьма перспективным и сдерживается только отсутствием промышленного производства. В связи с этим разработка экономичного промышленного способа получения N-метил-пара-фенетидина является весьма актуальной задачей.

Известен способ получения N-метил-пара-фенетидина [Пат. 2309943, Российская Федерация, МПК С07С 217/82, С07С 235/24, C10L 1/223, C10L 1/224. Применение производных пара-этоксианилинов, повышающих стойкость углеводородных топлив к детонации, и топливная композиция (варианты) / Иванов Ю.А., Фролов А.Ю. и др. - №2006108236/04, заявл. 16.03.2006, опубл. 10.11.2007 года, Бюл. №31], в котором приводятся достоверные доказательства того, что N-метил-пара-фенетидин действительно получен, приведены его физико-химические и спектральные исследования, подтверждающие его строение. В данной работе N-метил-пара-фенетидин получен двумя способами: из N-метил-N-ацетил-пара-фенетидина путем кипячения с серной кислотой, добавлением едкого натра и последующего экстрагирования толуолом, а так же по методике, описанной в [Вейгант-Хильгетаг. Методы эксперимента в органической химии. - Москва: Химия, 1964. - 944 с.], с использованием диметилсульфата, бикарбоната натрия, едкого натрия или калия с выходом 50% от теоретического. Однако эти способы получения носят препаративный характер и неприемлемы для получения N-метил-пара-фенетидина в условиях многотоннажного производства.

Анализ периодической и патентной литературы позволил выявить всего лишь одно авторское свидетельство [А.с. 166035 СССР, МПК С07с. Способ получения N-алкил-Р-фенетидинов / Л.А.Скрипко (СССР). - №805091/23-4; заявл. 29.11.1962; опубл. 10.11.1964, Бюл. №21 - 2 с.], в котором предложен способ алкилирования п-фенетидина алифатическими спиртами. В соответствии с этим авторским свидетельством, алкилирование вели при кипении раствора п-фенетидина в алифатическом спирте, с обратным холодильником, на никеле Ренея. Температура протекания процесса определялась температурой кипения раствора пара-фенетидина в конкретном алифатическом спирте. Таким способом были получены N-амил-пара-фенетидин, N-децил-пара-фенетидин, N-циклогексил-пара-фенетидин. Выход целевых продуктов составил 85-95% от теоретического.

Это хорошие результаты, но следует заметить, что полученные показатели могут быть сильно завышены. Дело в том, что выход N-алкилированных продуктов в этом авторском свидетельстве определялся по результатам простой перегонки катализата, которая не дает возможности выделить чистые N-алкилфенетидины.

Для полной объективной оценки метода также не хватает данных по длительности работы катализатора (число повторов опытов на одной загрузке катализатора), а без этого расход катализатора неприемлемо велик.

Главным недостатком способа, перечеркивающем возможность использования его для наших целей, является то, что раствор пара-фенетидина в метаноле кипит при температуре ниже 100°С, при которой дегидрирование метанола практически не идет, и соответственно, не идет метилирование.

Отсутствие информации по N-метилированию пара-фенетидина заставило нас обратить внимание на способы получения N-алкилированных анилинов, близких по строению к нашему объекту, информации по которым достаточно. При этом мы понимали, что нуклеофильность азота в пара-фенетидине гораздо выше, чем в анилине, и соответственно, у пара-фенетидина должна быть более высокая реакционная способность к N-алкилированию и к N,N-диалкилированию. Этот факт накладывает определенные ограничения на возможность переноса данных, полученных при N-алкилировании анилина, на синтез N-метил-пара-фенетидина. Вторым ограничением является эфирная природа пара-фенетидина, которая не позволяет применять методы N-алкилирования, приводящие к гидролизу эфира.

С учетом этих ограничений были рассмотрены приведенные ниже материалы по способам получения N-алкилированных ароматических аминов.

Известен способ газофазного алкилирования анилина спиртами на алюмосиликатном катализаторе, на который нанесено 2-5% окиси никеля при температуре 200-250°С путем совместного пропускания паров анилина и спирта, взятого обычно в 3-4 кратном избытке, через катализатор, с выделением продукта реакции. Выход смеси моно- и диалкиланилинов 95-98%. Были получены производные изопропилового, изобутилового, бутилового, нанилового спиртов [А.с. 666167 СССР, С07с 85/06, С07с 87/50, A01N 5/00. Способ получения N-алкиланилинов / Г.В.Есипов, А.В.Язловицкий, Н.А.Онищенко, И.Э.Кишковская (СССР). - №2484138/23-04; заявл. 10.05.1977; опубл. 05.06.1979, Бюл. №21 - 3 с.].

Поскольку указывается, что способ не позволяет сместить реакцию в сторону моноалкиланилинов, то он для нас неприемлем, так как в случае его использования для получения N-метил-пара-фенетидина ситуация только ухудшится. Кроме того, используемый в способе катализатор имеет кислый характер, что может способствовать гидролизу эфирной группы пара-фенетидина.

Известен способ совместного получения анилина и N-метиланилина из нитробензола, метанола и водорода в газовой фазе на гетерогенном медно-хромовом промышленном катализаторе серии HTК, с получением анилина и N-метиланилина. Выход N-метиланилина и анилина в пересчете на нитробензол составляет 95% [Пат. 2135460, Российская Федерация, МПК6 С07С 209/36, С07С 209/16, С07С 211/46, С07С 211/48. Совместное получение анилина и N-метиланилина / Батрин Ю.Д., Николаев Ю.Т. и др. - №97120738/04, заявл. 16.12.1997, опубл. 27.08.1999 г.].

Это интересный для нас способ, позволяющий использовать более дешевое сырье для получения целевого продукта. Однако он обладает существенным недостатком - высокие тепловые нагрузки в лобовом слое катализатора, что приводит к разрушению катализатора и значительно сужает круг возможных катализаторов для процесса. Кроме того, применительно к нашей задаче, высокие температуры могут способствовать гидролизу эфирной группы пара-фенетидина и N-метил-пара-фенетидина. Указанные недостатки являются общими для всех способов получения, в которых алкилируемым сырьем являются ароматические нитросоединения. Общим недостатком также является повышенное содержание примеси третичного амина, особенно в начальный период контактирования.

Известен улучшенный способ получения N-метилзамещенных ароматических аминов путем восстановления соответствующих нитросоединений метанолом в паровой фазе при повышенной температуре в присутствии промышленного медьсодержащего катализатора марки "Виргон", или "С-40", или "НТК-10-7Ф", модифицированного никелем, или палладием, или платиной, взятыми в количестве 0,3-10 мас.%. Процесс обычно осуществляют при температуре 200-260°С, атмосферном давлении и скорости подачи жидкой исходной смеси метанола с ароматическим нитросоединением от 0,5 до 2,5 ч-1, поддерживая соотношение метанол/ароматическое нитросоединение в исходной смеси от 1:1 до 5:1. Общий выход ароматических аминов до 99,5%, производительность по продукту до 0,4-1,3 г/г ч. Способ позволяет, в зависимости от соотношения используемых реагентов, изменять соотношения получаемых N-метилзамещенных и незамещенных ароматических аминов [Пат. 2207335, Российская Федерация, МПК7 C07C 211/48, С07С 211/46, С07С 209/36. Способ получения ароматических аминов восстановлением соответствующих нитросоединений/ Винокуров В.А., Стыценко В.Д. и др. - №2001111547/04, заявл. 28.04.2001, опубл. 27.06.2003 г.].

Недостатком этого способа, кроме перечисленных выше в предыдущем способе, является применение дорогого катализатора, модифицированного металлами платиновой группы, что может быть оправдано только повышенным сроком его службы, который в патенте не указан.

Известен улучшенный способ получения N-метиланилина алкилированием нитробензола формальдегидом или его смесью с метанолом на оксидных медьсодержащих катализаторах при 220-260°С. Мольное соотношение нитробензол:алкилирующий агент обычно составляет 1:(2,5-6,0), а оптимальное мольное соотношение формальдегида и метанола в алкилирующем агенте 1:1, причем формальдегид может быть использован в виде его водного раствора, в присутствии водорода при мольном соотношении нитробензола к водороду 1:(3,0-6,0) на оксидных медьсодержащих катализаторах, промотированные оксидами марганца, хрома, железа и кобальта, на носителе - оксиде алюминия. Предлагаемый способ позволяет при конверсии нитробензола до 100% и выходе целевого продукта - N-метиланилина 80-88% упростить и удешевить технологию, снизить энергозатраты [Пат. 2240308, Российская Федерация, МПК7 С07С 211/48, С07С 209/26. Способ получения N-метиланилина / Горбунов Б.Н., Слепов С.К. и др. - №2003106495/04, заявл. 07.03.2003, опубл. 20.11.2004 г.].

Существенным недостатком метода является использование водного раствора формальдегида, приводящее к необходимости утилизации большого количества дополнительной воды, что неизбежно удорожает производство, а также склонность формальдегида к полимеризации.

Известен улучшенный способ получения N-метиланилина из нитробензола, метанола и водорода в газовой фазе на медьсодержащем катализаторе, включающем соединения цинка и хрома. При этом процесс проводят в две стадии в двух последовательно соединенных контактных аппаратах, в каждый из которых нитробензол и метанол подают в смеси или по отдельности: нитробензол - в первый аппарат, а метанол - во второй аппарат, применяя в первом контактном аппарате послойную загрузку катализатора с созданием «лобового слоя», температура в котором не должна превышать 350°С, объемом 10-50% от общего объема катализатора, используемого в этом контактном аппарате, следующего состава: оксид меди 37-40 мас.%, оксид хрома 18-20 мас.%, оксид цинка 20 мас.%, оксид алюминия - остальное, либо в обоих контактных аппаратах в качестве медьсодержащего катализатора используют катализатор состава: оксид меди 21,4-26,4 мас.%, оксид хрома 3,4-5,8 мас.%, оксид алюминия 3,3-22,3 мас.%, двойной хромит меди и цинка эмпирической формулы ZnxCuyCr2O4, где х=0,8-10, у=0,4-0,9, 54,5-71,9 мас.% [Пат. 2263107, Российская Федерация МПК7 С07С 211/48, С07С 209/26. Двухстадийный способ получения N-метиланилина / Горбунов Б.Н., Утробин А.Н. и др. - №2003131054/04, заявл. 22.10.2003, опубл. 27.10.2005 г.]. Главный недостаток - трудно согласовать работу двух реакторов, имеющих разную производительность и к тому же изменяющуюся в процессе эксплуатации.

Известен способ получения N-метиланилина восстановительным алкилированием нитробензола или его смеси с анилином метанолом в газовой фазе на оксидном медно-хромовом катализаторе. При этом восстановительное алкилирование проводят в среде смеси водорода и диоксида углерода, взятых в мольном соотношении примерно 3:1, полученной газофазной конденсацией метанола с водой. На восстановительное алкилирование направляют смесь водорода и диоксида углерода, полученную в отдельном контактном аппарате [Пат. 2275353, Российская Федерация МПК С07С 209/36, С07С 211/48. Способ получения N-метиланилина / Горбунов Б.Н., Слепов С.К. и др. - №2004107764/04, заявл. 15.03.2004, опубл. 27.04.2006 г.]. Недостаток - усложнение каталитической установки без явных положительных моментов. Неизвестен период пробега катализатора до выгрузки.

Известен улучшенный способ получения N-метиланилина восстановительным N-алкилированием анилина. Предлагаемый способ проводят при повышенной температуре, обычно при температуре 180-280°С, на медьсодержащих катализаторах с содержанием меди в пересчете на оксид меди 9-60 мас.%, включающий восстановление катализатора при температуре 180-200°С и последующее выделение целевого продукта из катализата ректификацией. Процесс проводят в среде отходящих газов, вместо водорода, ими же проводится восстановление катализатора [Пат. 2270187, Российская Федерация МПК С07С 209/36, С07С 211/48. Способ получения N-метиланилина / В.А.Головачев, В.Н.Догадаев. - №2004111480/04, заявл. 14.04.2004, опубл. 20.02.2006 г.]. Как и в предыдущем способе совершенно неясен срок службы катализатора.

Известен жидкофазный каталитический способ получения алкилированного анилина. Алкилирование анилина осуществляют формалином при соотношении анилин:формалин =1,6/1,1 в присутствии водорода и неподвижного палладиевого катализатора в этиловом или метиловом спирте при температуре 55-65°С и давлении 0,2-0,4 МПа. Процесс ведут в цилиндрическом реакторе, закрепленном на качалке с числом качаний 120-160 мин-1, в среднюю часть которого помещен пористый блочный ячеистый палладиевый катализатор, активный слой которого модифицирован наночастицами палладия, с пористостью 70-95% и содержанием палладия 1,8-3,7%. При этом водород подают через штуцер крышки реактора. Способ позволяет снизить энергозатраты и уменьшить долю побочных продуктов [Пат. 2270831, Российская Федерация МПК С07С 211/48, С07С 209/26, B01J 23/44, B01J 35/04. Способ жидкофазного каталитического алкилирования анилина / А.А.Ревина, А.И.Козлов, и др. - №2004133550/04, заявл. 18.11.2004, опубл. 27.02.2006 г.]. Недостатки - невозможно обеспечить селективность процесса в отношении монометиланилина. Именно по этой причине, пытаясь хоть как-то увеличить селективность, процесс проводят с недостатком формалина при соотношении анилин:формалин 1,6:1,1. Очень дорогой катализатор. Это делает метод совершенно непригодным для промышленного использования.

Известен жидкофазный каталитический способ алкилирования ароматических аминов. Способ включает алкилирование ароматических аминов в присутствии водорода и низших спиртов при температуре 50-70°С на гетерогенном катализаторе. Отличительной особенностью способа является алкилирование аминов формалином в реакторе с реакционной зоной, заполненной катализатором, состоящим из блочного высокопористого ячеистого носителя на основе оксида алюминия с пористостью не ниже 70-95% и активного компонента - палладия с массовым содержанием 1,3-2%. Способ позволяет преимущественно получать монометиланилин, снизить содержание активного компонента - палладия в катализаторе, а также снизить давление реакции и гидравлическое сопротивление катализаторного слоя [Пат. 2285691, Российская Федерация МПК С07С 211/48, С07С 209/26, B01J 21/04, B01J 23/44, B01J 35/04. Способ жидкофазного каталитического алкилирования ароматических аминов / А.И.Козлов, В.Н.Грунский, А.В.Беспалов. - №2005112854/04, заявл. 28.04.2005, опубл. 20.10.2006 г.]. Недостатками описанного способа являются те же, что и в предыдущем способе.

Известен улучшенный способ получения анилина и N-метиланилина газофазным каталитическим восстановлением нитробензола водными растворами метанола или формальдегида. При получении анилина и N-метиланилина восстановление проводят водным раствором метанола с концентрацией 60-80 мас.% при молярном соотношении нитробензола и метанола, равном 1:1,1-3,5 [Пат. 2259350, Российская Федерация МПК7 С07С 211/48, С07С 211/46, С07С 209/26, С07С 209/36. Способ получения анилина и/или N-метиланилина и катализатор для него / Б.Н.Горбунов, С.К.Слепов. - №2003121732/04, заявл. 14.07.2003, опубл. 27.02.2005 г.]. Недостаток - большое дополнительное количество загрязненной воды, направляемой на обезвреживание, что значительно ухудшает экономические показатели процесса.

Известен способ получения N-метиланилина каталитическим гидрированием нитробензола водородом в присутствии метанола на медьхромалюминиевом катализаторе. При этом процесс осуществляют последовательно в двух реакционных зонах при 160-200°С в первой зоне до полного превращения нитробензола и 210-240°С во второй зоне до степени превращения анилина не менее 93% при мольном соотношении нитробензол:метанол:водород 1:(2-4):(4-10). Способ позволяет получить целевой продукт с выходом более 92% [Пат. 2223258, Российская Федерация МПК7 С07С 211/48, С07С 209/36. Способ получения N-метиланилина / Ю.Д.Батрин, М.К.Старовойтов и др. - №2003100842/04, заявл. 15.01.2003, опубл. 10.02.2004 г.].

В данной работе не описано, каким образом в первой зоне, где реализуется эффект лобового слоя, удается поддерживать температуру 160-200°С. Такое возможно только при очень низких нагрузках по нитробензолу, при малой производительности реактора, не имеющей практического значения.

Известен двухстадийный способ получения N-метиланилина парофазным каталитическим N-алкилированием анилина метанолом: на первую стадию подают анилин и метанол в мольном соотношении 1:2 и проводят процесс при температуре 230-260°С и контактной нагрузке 0,7-0,9 ч-1 до степени конверсии анилина в N-метиланилин 85-95%, катализат подают на вторую стадию (доалкилирования) и проводят процесс при 220-240°С до степени превращения анилина в N-метиланилин более 98%, используя на обеих стадиях катализаторы на основе оксидов меди, промотированные оксидами металлов из группы, включающей марганец, железо, хром, никель, кобальт. Технический результат: получение катализата с массовой долей N-метиланилина в масляной фракции более 98%, что дает возможность выделять товарный продукт по упрощенной схеме ректификации; сокращение энергозатрат, удлинение срока службы катализатора [Пат.2232749, Российская Федерация МПК7 С07С 211/48, С07С 209/18. Двухступенчатый способ получения N-метиланилина / Н.А.Митин, С.К.Слепов и др. - №2002121792/04, заявл. 07.08.2002, опубл. 20.07.2004 г.].

В данном патенте, как и в предыдущем, решается техническая задача по селективному получению вторичного амина при полной конверсии исходного сырья. Решается она одинаково, разбивкой реактора на две зоны, причем температурные условия во второй зоне практически совпадают в обоих патентах. Что касается первой зоны, то здесь по температурам полная противоположность, так же, как и по нагрузкам. В принципе, такая задача тем или иным путем (подбор катализатора, подбор режимов и т.д.) решается в любом из рассматриваемых способов получения N-алкилированных ариламинов и, по-видимому, зонный подход также возможен.

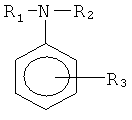

Известен способ получения N-алкиланилинов из производных анилина и спирта общей формулы

где R1 является одним из радикалов, выбранных из N, CH3, С2Н5,

R2 является одним из радикалов, выбранных из N, CH3, С2Н5,

R3 является Н или радикалом CH3, C2H5 на катализаторе серии НТК при температуре 230-270°С, отличающийся тем, что, в целях энергосбережения, к исходной реакционной смеси добавляют необходимое количество нитробензола или его производного, соответствующего получаемому алкиланилину, общей формулы

где R3 является Н или радикалом CH3, C2H5, посредством которого поддерживается необходимая температура реактора [Заявка 2002130524, Российская Федерация, МПК7 С07С 211/48, С07С 209/60. Способ получения N-алкиланилинов / Т.В.Рудакова, А.Ф.Качегин и др. - №2002130524/04, заявл. 14.11.2002, опубл. 27.01.2005 г.]. Таким способом можно поддерживать температуру только в лобовом слое катализатора, а не по всему реактору.

Известен способ получения N-метиланилина из нитробензола и метанола на катализаторе серии НТК при атмосферном давлении и температуре 230-270°С, отличающийся тем, что в качестве источника водорода для восстановления нитробензола используется метанол при молярном соотношении нитробензол:метанол 1:4-10 [Заявка 2003100063, Российская Федерация, МПК7 С07С 211/48, С07С 209/18. Способ получения N-метиланилина / Н.Г.Беляков, Н.И.Вавилов и др. - №2003100063/04, заявл. 09.01.2003, опубл. 10.07.2004 г.].

Во всех способах алкилирования ариламинов спиртами без использования водорода источником водорода становится избыточный спирт.

Известен способ получения N-метиланилина из нитробензола метанола и водорода в газовой фазе при температуре теплоносителя 170-300°С и температуре катализатора 350-450°С в двухступенчатом реакторе каталитическим восстановлением нитробензола с последующим алкилированием анилина метанолом без выделения анилина в товарном виде при атмосферном давлении на медноокисном катализаторе, включающем соединения цинка и хрома. Данный способ отличается тем, что процесс проводят в двухступенчатом реакторе, вторая ступень которого представляет собой полостной адиабатический контактный аппарат, заполненный гранулированным катализатором [Заявка 2004104170, Российская Федерация, МПК7 С07С 211/48. Способ получения N-метиланилина / Ю.Т.Николаев, Н.Г.Беляков. - №2004104170/04, заявл. 16.02.2004, опубл. 27.07.2005 г.]. Недостатки - очень высокая температура в лобовом слое катализатора неизбежно приведет к деструкции эфирной группы пара-нитрофенетола, пара-фенетидина и N-метил-пара-фенетидина; катализатор лобового слоя в этом способе кислотного типа, что должно еще более усилить процесс деструкции.

Известен каталитический метод производства вторичных циклических аминов путем взаимодействия соответствующего первичного циклического амина с низкокипящими спиртами. Данный метод заключается в проведении реакций в присутствии каталитической смеси металлической меди, окиси алюминия и других оксидов металлов, в связи с чем циклические амины могут быть произведены экономически эффективно. Это изобретение предлагается для производства N-метиланилина из анилина и метанола при применении стехиометрического избытка спирта, что в значительной степени повышает конверсию анилина в N-метиланилин и полностью подавляет образование N,N-диметиланилина. В результате происходит получение достаточно чистого продукта путем применения дистилляции для удаления не прореагировавшего спирта и воды, образовавшейся при проведении реакции. Время межрегенерационного пробега катализатора 250 часов [Пат. 2580284, США. Производство вторичных ароматических аминов / Томас Джей Дил и др. - опубл. 25.12.1951 г.]. Катализатор содержит большое количество кислого оксида алюминия, поэтому при использовании этого способа для получения N-метил-пара-фенетидина очень вероятен гидролиз эфирной группы.

Известен метод для производства вторичных алкилароматических аминов путем прямого алкилирования первичных ароматических аминов с первичными алифатическими спиртами. Чистота получаемых вторичных аминов, достигается путем применения дистилляции или кристаллизации из соответствующего раствора. При использовании в качестве алкилирующего агента не разветвленных алифатических спиртов выход целевого продукта достигает от 70 до 90%, тогда как при использовании разветвленных алифатических спиртов выход целевого продукта составляет 40-50%. В качестве катализатора алкилирования используется никель Ренея [Пат. 2813124, США. Приготовление вторичных ароматических аминов / Рип Джи Райс и др. - опубл. 12.11.1957 г.]. Недостаток - низкий выход вторичного амина.

Известен метод для производства N-метиланилина путем проведения реакции анилина с метанолом в жидкой фазе при температуре 150-300°С, при давлении метанола от 30 до 200 атм. В присутствии катализатора, состоящего из меди и хрома и соответствующего формуле: Cr·Me1·Me2·O, где Me1 - Cu, Zn, Fe или Ni, Me2 - Ва, Са, Mg или Mn, Cr. Содержание металлов в катализаторе: Cr от 20 до 80 мас.%, Me1 от 20 до 80 мас.%, Ме2 от 0 до 5 мас.%. Выход N-метиланилина составляет 95% [Пат. 3819709, США. Синтез N-метиланилина / Коичи Мураи и др. - опубл. 25.06.1974 г.]. Недостаток - очень высокое давление в ходе процесса.

Так же существует множество материалов на применение катализаторов. [А.с. 644526 СССР, B01J 23/76, B01J 21/06, С07В 27/00. Катализатор для алкилирования ароматических аминов спиртами / С.В.Добровольский, А.Ф.Григоров и др. (СССР). - №2370915/23-04; заявл. 09.06.1976; опубл. 30.01.1979, Бюл. №4 - 3 с.; А.с. 531319 СССР, B01J 23/86. Медьсодержащий катализатор для алкилирования анилина / С.В.Добровольский, P.M.Гризик и др. (СССР). - №2153141/04; заявл. 04.07.1975; опубл. 15.05.1984, Бюл. №18 - 2 с.; Пат. 2066563, Российская Федерация, МПК6 B01J 23/84, С07С 211/48. Катализатор для получения N-метиланилина / Якушкин М.И., Батрин Ю.Д. и др. - №95110306/04, заявл. 21.06.1995, опубл. 20.09.1996; Пат. 2066679, Российская Федерация, МПК6 С07С 211/48, B01J 23/86. Способ получения N-метиланилина / Якушкин М.И., Батрин Ю.Д. и др. - №95110305/04, заявл. 21.06.1995, опубл. 20.09.1996; Пат. 2152382, Российская Федерация, МПК7 С07С 211/48, С07С 209/36. Способ получения N-алкиланилинов / Старовойтов М.К., Батрин Ю.Д. и др. - №98122028/04, заявл. 07.12.1998, опубл. 10.07.2000; Пат. 2205067, Российская Федерация МПК7 B01J 23/86, С07С 211/48. Катализатор для получения N-метиланилина / Н.А.Митин, С.К.Слепов. - №2001127908/04, заявл. 12.10.2001, опубл. 27.05.2003; Пат. 2274488, Российская Федерация МПК С07С 211/48, B01J 37/02, B01J 23/86. Способ получения катализатора для синтеза N-метиланилина / С.К.Слепов, А.Н.Утробин. - №2004130567/04, заявл. 18.10.2004, опубл. 20.04.2006; Пат. 7468342, США. Катализатор и процесс для производства ароматических аминов / Йошинори Канамори и др. - опубл. 23.12.2008 г.].

На этом закончим рассмотрение способов получения N-алкилированных ароматических аминов с использованием дегидрирующих катализаторов и перейдем к способам получения на дегидратирующих катализаторах.

Известен улучшенный процесс для непрерывного производства N-алкилариланилинов путем проведения реакции между ариламинами и одноатомными предельными спиртами и/или диалкиэфирами в газовой фазе при температуре от 180 до 450°С в присутствии носителя, который содержит фосфорную кислоту. Улучшение заключается в использовании кремниевой кислоты, имеющей внутреннюю площадь поверхности от 50 до 500 м2/г и содержащей от 0,1 до 20 мас.% фосфорной кислоты, а также в непрерывной подаче фосфорной кислоты и/или алкил фосфата к катализатору в течение всего процесса. Выход N-моноалкиланилинов и N,N-диалкиланилинов составляет 95-98% [Пат. 3957874, США. Непрерывное производство N-алкилариламинов / Тони Докнер и др. - опубл. 18.05.1976 г.].

Известен способ получения N-алкилированных ароматических аминов при совместном нагревании ароматических аминов с низшими алифатическими спиртами в присутствии фосфорной кислоты от 0,01 до 1,0 моль в расчете на эквивалентный азот при температуре 150-280°С. Впоследствии, образовавшаяся жидкая фаза разделяется с выделением N-алкилированного ароматического амина. Продолжительность проведения процесса составляет от 30 до 130 часов в зависимости от исходных реагентов. Вышеописанным способом были получены следующие соединения: Диметиланилин (99,8%), N,N-диметил-о-толидин (99,4%), N,N-диметил-м-толидин (99,8%), N,N-диметил-п-толидин (99,8%) [Пат. 396941, США. Процесс для N-алкилирования ароматических аминов / Йохим Шнейдер. - опубл. 13.07.1976 г.].

Известен способ получения N-алкилированных ароматических аминов путем проведения реакции между алифатическим спиртом, имеющим от 1 до 6 атомов углерода и ароматическим амином, имеющим 1 атом водорода, связанный с азотом в аминогруппе. Реакция протекает в паровой фазе при температуре 250-450°С в присутствии катализатора, состоящего из окиси алюминия, обработанной кремнефтористоводородной кислотой, выходом моноалкиламинов около 80%, при конверсии исходных аминов около 60%. При этом образовывались и третичные амины с выходом около 10%. Ароматические амины, которые могут быть проалкилированы согласно условиям, описанным в этом патенте, представлены: анилином, о-, м-, или п-толуидином, о-, м-, или п-ксилидином, о-, м-, или п-анизидином и др. Данным способом получены: моноэтил-м-толуидин (48-92%) и диэтил-м-толуидин (8-22%). Достоинством этого метода является возможность применения сравнительно низких температур для проведения реакции, а очень существенными недостатками при массовом производстве - дороговизна альдегидов и кетонов и их склонность к полимеризации. В патенте не указаны такие важные характеристики процесса, как нагрузка реакционной смеси на катализатор и время межрегенерационного пробега катализатора. Однако в данном случае в этом нет необходимости, так как уже по составу получаемого катализата видно, что метод мало пригоден для промышленного использования из-за больших трудностей разделения катализата такого состава на компоненты [Пат. 4029707, США. Производство N-алкилированных ароматических аминов / Чарльз В. Харгис. - опубл. 14.06.1977 г.].

Известен способ получения N-алкилированных ароматических аминов путем проведения реакции между алифатическими или циклоалифатическими спиртами и ароматическими аминами при повышенной температуре и повышенном давлении в присутствии катализаторов. Реакция проводится в присутствии оксигалогенидов фосфора. Температура, при которой проходит процесс алкилирования, составляет 200-400°С, давление 3-20 МПа. Выход целевых продуктов составляет для N-алкиланилинов 43-46%, для N,N-диалкиланилинов 3-8%. Остальное количество приходится на не прореагировавший ароматический амин [Пат. 4268458, США. Процесс для производства N-алкилированных ароматических аминов / Вернер Шульте-Херманн, Хайнц Хеммерих. - опубл. 19.05.1981 г.].

Известен способ получения пара-замещенных ароматических аминов путем проведения реакции пара-замещения эфира ароматической карбаминовой кислоты с ароматическим амином в присутствии алифатических или циклоалифатических спиртов. Реакция проводится при температуре 100-260°С, при пониженном или атмосферном давлении. В результате проведения реакции пара-замещения, согласно вышеописанному способу, были получены следующие соединения: 4-третпентиланилин (83% от теоретического) и 4-третбутиланилин (80% от теоретического) [Пат. 4359584, США. Производство п-замещенных ароматических аминов / Франц Мергер, Герхард Нестлер. - опубл. 16.11.1982 г.].

Известен способ получения N-алкил и N,N-диалкиланилина путем проведения реакции алкилирования анилина со спиртами, предпочтительно с метанолом или этанолом, в присутствии катализатора ZSM-5. Применение модифицированного катализатора ZSM-5 способствует повышению селективности для проведения N-алкилирования, в то же время происходит подавление образования нежелательных побочных продуктов, таких как толуидины. Молярное отношение оксида кремния к оксиду алюминия в катализаторе составляет от 20:1 до 700:1, предпочтительней отношение от 30:1 до 200:1. Алюмосиликат может быть модифицирован с применением щелочных, щелочноземельных или переходных ионов металлов, предпочтительно цезия, калия, магния и железа. Реагенты контактируют в присутствии катализатора при температуре от 300 до 500°С, при давлении от 1 до 3 атм и при молярном отношении спирта к анилину от 1 до 6. Скорость подачи сырья составляет от 0,2 до 4 г сырья/г катализатора/час. В результате получены N-метиланилин (51-89%) и N,N-диметиланилин (9-40%) в зависимости от типа применяемого катализатора [Пат. 4801752, США. Производство N-алкил и N,N-диалкиланилинов / По Йо Чен и др. - опубл. 31.01.1989 г.].

Изучались вопросы алкилирования анилина в паровой фазе метанолом на ZSM-5 цеолитах. В результате было установлено, что селективность по С- и N-алкилированию напрямую зависит от кислотно-основных свойств катализатора, причем при возрастании основности цеолита возрастает его активность и селективность в направлении N-алкилирования. Межрегенерационный пробег использованных катализаторов не указан [Chen P.Y., Chu H.Y., Chuang Т.К., Chem.Abst., v.107, 1987]. Этот вывод нашел свое подтверждение при N-алкилировании о-толуидина метанолом на кислом N-β-цеолите. Так, при проведении реакции на этом катализаторе при температуре 400°С, в основном образовывались 2,4-ксилидин (69%) и 2,6-ксилидин (до 4%), т.е. происходило в основном С-алкилирование. Межрегенерационный пробег использованных катализаторов не указан [Anand R., Maheswari R., Journal of molecular catalysis A: Chemical, 192, p.253, 2003]. Сравнение результатов, полученных на катализаторах с фосфорной кислотой и цеолитах, показывает, что в случае метилирования анилина они очень близки, а в случае этилирования анилина значительно лучше процесс идет на цеолитах.

Известен способ N-алкилирования анилинов путем проведения в паровой фазе реакции анилинов с низшими спиртами или диалкиловыми эфирами при повышенной температуре и в присутствии цеолитных катализаторов пентасильного типа, содержащих протоны и имеющих отношение SiO2/Al2O3 не менее 60. Температура, при которой протекает реакция, составляет 220-370°С. Были получены: N-монометиланилин (1-62%), N,N-диметианилин (5-93%), N-этиланилин (20-52%), N,N-диэтиланилин (4-6%), N-этил-м-толуидин (50-52%) и N,N-диэтил-м-толуидин (5-6%) в зависимости от типа используемого катализатора и соотношения спирт:анилин. Межрегенерационный пробег использованных катализаторов не указан [Пат. 5068434, США. Процесс для приготовления N-алкилированных анилинов / Гюнтер Клуг и др. - опубл. 26.11.1991 г.].

Известен газофазный процесс, включающий стадию взаимодействия первичного ароматического амина (анилина или замещенного анилина) со спиртом, имеющим от 1 до 5 атомов углерода, или эфиром при условиях проведения реакций N-алкилирования с применением галлосиликата. Реакция протекает при температуре от 200 до 500°С и атмосферном давлении. В результате проведения процесса получают N-метиланилин. Селективность процесса алкилирования составляет от 40 до 90% в зависимости от применяемого катализатора и условий проведения процесса [Пат. 5159115, США. Каталитический газофазный процесс N-алкилирования ароматических первичных аминов / Петер Джи. Паппас и др. - опубл. 27.10.1992 г.].

N-алкилирование ароматических аминов парофазным методом на дегидратирующих катализаторах имеют следующие недостатки:

- низкая конверсия и селективность процесса, что приводит к очень высокому содержанию в катализате исходного амина, диалкиламина и С-алкиламинов, что сильно осложняет выделение целевого моноалкиламина ректификацией;

- высокая температура процесса, что порождает проблемы с теплоносителями и уменьшает межрегенерационный пробег катализатора вследствие его осмоления;

- невысокий пробег катализатора, который приводит к таким негативным последствия, как уменьшение производительного времени, снижение степени автоматизации процесса, увеличение капитальных затрат на оборудование и трудозатраты.

Исходя из этого, N-алкилирование на дегидратирующих катализаторах не целесообразно для производства N-метил-пара-фенетидина.

При анализе литературно-патентных источников, касающихся способов получения N-алкилзамещенных ароматических аминов нам не удалось обнаружить материалы, где бы описывался способ получения N-метил-пара-фенетидина из пара-фенетидина или пара-нитрофенетола, а так же приведены условия и параметры для его получения. В ряде материалов указывается на возможность метилирования определенным способом, в том числе и пара-фенетидина, но конкретных примеров при этом не приводится. К тому же, в ряде случаев, получать N-метил-пара-фенетидин описанными в них способами экономически нецелесообразно, или указанные способы не относятся к существу нашего изобретения. Также удалось обнаружить авторское свидетельство СССР, в котором рассматривается возможность алкилирования пара-фенетидина алифатическими спиртами С5-С9, в жидкой фазе, на никеле Ренея, при кипячении с обратным холодильником, но не метанолом, в связи с чем данные исследования не имеют отношения к существу нашего изобретения.

Множество работ по алкилированию ароматических аминов свидетельствуют, что этот процесс достаточно сложен. Подбор сырья, алкилирующих агентов, селективного, производительного и устойчивого катализатора, а также условий процесса является индивидуальной задачей для каждого соединения.

Целью изобретения является обеспечение возможности получения N-метил-пара-фенетидина с чистотой не менее 98% и высоким выходом, позволяющими организовать высокорентабельное, многотонажное производство.

Наиболее близким к предлагаемому способу получения N-метил-пара-фенетидина является способ [патент РФ 2135460] совместного получения анилина и N-метиланилина из нитробензола и метанола в паровой фазе на гетерогенном медно-хромовом катализаторе НТК-4. Способ по этому патенту выбран нами в качестве прототипа по совокупности общих признаков. В соответствии с этим способом, в зависимости от соотношения метанол-нитробензол, получают с высоким выходом в основном анилин или N-метиланилин. Достоинствами этого метода являются его универсальность и простота оборудования, отсутствие высокого давления. Для получения N-метил-пара-фенетидина этот способ не использовался.

Технический результат достигается N-алкилированием пара-нитрофенетола или пара-фенетидина метанолом в паровой фазе, при атмосферном давлении и температуре 180-260°С, на дегидрирующих катализаторах никель Ренея и медно-хромовых модифицированных оксидами бария, кальция, цинка и др., в том числе промышленных серии НТК и фирмы BASF. Конкретно, использовались катализаторы, имеющие следующий состав:

CuO - 55%; ZnO - 10,5%; Cr2O3 - 13,5%; Al2O3 остальное;

CuO - 25%; ZnO - 25%; CaO - 5%; Al2O3 остальное;

CuO - 25-45%; BaO - 2-10%; TiO3 - 15-35%; Cr2O3 остальное;

CuO - 35-45%; ZnO - 25-35%; NiO - 3-8%; Al2O3 остальное;

CuO - 12-19%; MnO - 2-3%; Cr2O3 - 1,0-1,4%; Fe2O3 - 1,0-1,4%; Co3O4 - 0,5-0,8%; Al2O3 остальное;

катализатор никель Ренея;

катализатор производства фирмы «BASF» Cu-E403TR состава: хромит меди 67-71%, медь 11-15%, оксид меди 8-21%, графит 0-4%, оксид хрома (3+) 0-3%;

катализатор производства «BASF» Cu-0203T 1/8 состава: оксид меди 75-100%, оксид хрома (3+) 0,1-1%;

катализатор производства «BASF» Cu-E406TR состава: Cu - 36%, Cr - 31%, Ba - 6%.

Для повышения селективности процесса в отношении N-метил-пара-фенетидина предлагается вводить в реакционную смесь триэтиламин, ингибирующий образование примеси N,N-диметил-пара-фенетидина, в мольном отношении к исходному нитросоединению (0,05-0,1):1. При соотношении, меньшем чем 0,05:1 эффект, практически не наблюдается, при соотношении, большем чем 0,1:1, возникают затруднения с выделением триэтиламина и возвратом его на контактирование.

Условия получения N-метил-пара-фенетидина иллюстрируются следующими примерами:

Пример 1. В кварцевую трубку с внутренним диаметром 45 мм загружали 100 мл медно-хромового катализатора и 100 мл инертного материала (битый кварц, керамические кольца Рашига), служащего для улучшения испарения реагентов. Через трубку пропускали азот со скоростью 200 мл/мин и нагревали ее электронагревателем до температуры 200°С. При этой температуре начинали восстановление катализатора путем подачи в трубку 5% водного раствора метанола с таким расходом, чтобы температура в слое катализатора не поднималась выше 300°С. После окончания восстановления (прекращение выделения тепла и падение температуры в слое катализатора до 200°С) еще 1 час через кварцевую трубку пропускали пары чистого метанола. Заменяли метанол на смесь, состоящую из 1 мольной части пара-нитрофенетола и 5 мольных частей метанола, которую подавали со скоростью 0,125-0,3 л/час и вели процесс синтеза N-метил-пара-фенетидина. Контактные газы охлаждали в стеклянном шариковом холодильнике и собирали в сборнике. Конденсат делили на водный и органический слои в фазоделителе. Органический слой анализировался методом ГЖХ. Процесс контактирования вели непрерывно до появления в органическом слое катализата пара-нитрофенетола в количестве 5%. После чего подачу реакционной смеси прекращали и переводили установку в режим регенерации катализатора. Для этого на катализатор подавали пары воды, затем водяной пар разбавляли воздухом, постепенно увеличивая его концентрацию, но так, чтобы температура в слое катализатора не превышала 350°С. После окончания регенерации (прекращение выделения тепла в слое катализатора) установку переводили в режим восстановления и затем в режим контактирования (описаны выше). Средний выход за период контактирования (200-250 час) составлял 80-85%.

Собранный органический слой разделялся на периодической ректификационной установке, промежуточные продукты и метанол возвращались на контактирование. Товарный N-метил-пара-фенетидин получали с концентрацией 98%.

Пример 2. Как в примере 1, но вместо пара-нитрофенетола использовали пара-фенетидин. Нагрузка смеси на катализатор 0,3-0,4 л/час. Катализат в масляном слое содержит пара-фенетидин 0-8%, N-метил-пара-фенетидин 90- 95% и N,N-диметил-пара-анизидин 1-5%. Получали N-метил-пара-фенетидин с выходом 85-90%.

Пример 3. Как в примере 1, процесс вели в токе азота.

Пример 4. Как в примере 1, процесс вели в токе водорода.

Пример 5. Как в примере 2, процесс вели в токе азота.

Пример 6. Как в примере 2, процесс вели в токе водорода, при соотношении из 1 мольной части пара-фенетидина и 2 мольных частей метанола.

Пример 7. Как в примере 1, 3, 4, но в присутствии триэтиламина в мольном соотношении к пара-нитрофенетолу 0,1:1. Получали N-метил-пара-фенетидин с выходом до 92%.

Пример 8. Как в примере 2, 5, 6, но в присутствии триэтиламина в мольном соотношении к пара-фенетидину 0,1:1. Получали N-метил-пара-фенетидин с выходом до 96%.

Примеры №1, 2, 3, 4, 5, 6, 7, 8 проводились на катализаторах следующих составов:

CuO - 55%; ZnO - 10,5%; Cr2O3 - 13,5%; Al2O3 остальное;

CuO - 25%; ZnO - 25%; CaO - 5%; Al2O3 остальное;

CuO - 25-45%; BaO - 2-10%; TiO3 - 15-35%; Cr2O3 остальное;

CuO - 35-45%; ZnO - 25-35%; NiO - 3-8%; Al2O3 остальное;

CuO - 12-19%; MnO - 2-3%; Cr2O3 - 1,0-1,4%; Fe2O3 - 1,0-1,4%; Co3O4 - 0,5-0,8%; Al2O3 остальное;

катализатор никель Ренея;

катализатор производства фирмы «BASF» Cu-E403TR состава: хромит меди 67-71%, медь 11-15%, оксид меди 8-21%, графит 0-4%, оксид хрома (3+) 0-3%;

катализатор производства «BASF» Cu-0203T 1/8 состава: оксид меди 75-100%, оксид хрома (3+) 0,1 - 1%;

катализатор производства «BASF» Cu-E406 TR состава: Cu - 36%, Cr - 31%, Ba - 6%. Получены аналогичные результаты. Ресурс катализаторов до 2000 часов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СЕЛЕКТИВНОГО ПОЛУЧЕНИЯ N-МЕТИЛ-ПАРА-АНИЗИДИНА | 2011 |

|

RU2472774C1 |

| СПОСОБ СЕЛЕКТИВНОГО ПОЛУЧЕНИЯ N-МЕТИЛ-ПАРА-АНИЗИДИНА | 2012 |

|

RU2508288C1 |

| СПОСОБ ПОЛУЧЕНИЯ N-МЕТИЛАНИЛИНА | 2003 |

|

RU2240308C1 |

| СПОСОБ ПОЛУЧЕНИЯ N-АЛКИЛАНИЛИНОВ | 1998 |

|

RU2152382C1 |

| СПОСОБ ПОЛУЧЕНИЯ N-МЕТИЛ-ПАРА-ФЕНЕТИДИНА | 2016 |

|

RU2632880C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ N-МЕТИЛАНИЛИНА | 2007 |

|

RU2346740C1 |

| СПОСОБ ПОЛУЧЕНИЯ N-МЕТИЛАНИЛИНА | 2004 |

|

RU2275353C2 |

| АНТИДЕТОНАЦИОННАЯ ДОБАВКА НА ОСНОВЕ СМЕСИ МЕТИЛИРОВАННЫХ ТОЛУИДИНОВ И СПОСОБ СЕЛЕКТИВНОГО ПОЛУЧЕНИЯ СМЕСИ N-МЕТИЛ-ТОЛУИДИНОВ | 2015 |

|

RU2659221C2 |

| МЕДЬХРОМЦИНКОВЫЙ КАТАЛИЗАТОР ДЛЯ ГЕТЕРОГЕННЫХ РЕАКЦИЙ | 2014 |

|

RU2555842C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ N-МЕТИЛАНИЛИНА | 1995 |

|

RU2066563C1 |

Изобретение относится к химико-технологическим процессам, а именно к способам каталитического алкилирования ароматических аминов и нитросоединений. Получают N-метил-пара-фенетидин из пара-фенетидина и/или пара-нитрофенетола N-алкилированием метанолом в паровой фазе на дегидрирующем катализаторе при температуре 180-260°С и атмосферном давлении, с последующим выделением продуктов ректификацией. Техническим результатом изобретения является обеспечение возможности селективного получения N-метил-пара-фенетидина с чистотой не менее 98% и высоким выходом, позволяющими организовать высокорентабельное, многотонажное производство. 14 з.п. ф-лы, 8 пр.

1. Способ получения N-метил-пара-фенетидина, заключающийся в том, что N-алкилирование пара-нитрофенетола и/или пара-фенетидина проводят метанолом в паровой фазе на дегидрирующем катализаторе при температуре 180-260°С и атмосферном давлении с последующим выделением продуктов ректификацией.

2. Способ по п.1, отличающийся тем, что N-метил-пара-фенетидин получают соответственно из пара-нитрофенетола.

3. Способ по п.1, отличающийся тем, что N-метил-пара-фенетидин получают соответственно из пара-фенетидина.

4. Способ по п.1, отличающийся тем, что N-алкилирование проводят в токе азота.

5. Способ по п.1, отличающийся тем, что N-алкилирование проводят в токе водорода.

6. Способ по п.1, отличающийся тем, что катализатор имеет состав: СuO 55%; ZnO 10,5%; Сr2O3 13,5%; Аl2О3 остальное.

7. Способ по п.6, отличающийся тем, что имеет состав: CuO 25%; ZnO 25%; CaO 5%; Аl2О3 остальное.

8. Способ по п.6, отличающийся тем, что катализатор имеет состав: CuO 25-45%; ВаО 2-10%; ТiO3 15-35%; Сr2O3 остальное.

9. Способ по п.6, отличающийся тем, что катализатор имеет состав: CuO 35-45%; ZnO 25-35%; NiO 3-8%; Аl2О3 остальное.

10. Способ по п.6, отличающийся тем, что катализатор имеет состав: СuО 12-19%; МnО 2-3%; Сr2O3 1,0-1,4%; Fe2О3 1,0-1,4%; Со3О4 0,5-0,8%; Аl2О3 остальное.

11. Способ по п.6, отличающийся тем, что используется катализатор никель Ренея.

12. Способ по п.6, отличающийся тем, что используется катализатор BASF Cu-E403TR, который имеет состав: хромит меди 67-71%, медь 11-15%, оксид меди 8-21%, графит 0-4%, оксид хрома (3+) 0-3%.

13. Способ по п.6, отличающийся тем, что используется катализатор BASF Cu-0203T 1/8, который имеет состав: оксид меди 75-100%, оксид хрома (3+) 0,1-1%.

14. Способ по п.6, отличающийся тем, что используется катализатор производства BASF Cu-E406 TR, который имеет состав: Сu 36%, Cr 31%, Ва 6%.

15. Способ по п.1, отличающийся тем, что процесс N-алкилирования ведут в присутствии триэтиламина в мольном соотношении к пара-нитрофенетолу или пара-фенетидину 0-0,1:1.

| ПРИМЕНЕНИЕ ПРОИЗВОДНЫХ ПАРА-ЭТОКСИАНИЛИНОВ, ПОВЫШАЮЩИХ СТОЙКОСТЬ УГЛЕВОДОРОДНЫХ ТОПЛИВ К ДЕТОНАЦИИ, И ТОПЛИВНАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) | 2006 |

|

RU2309943C1 |

| СПОСОБ ПОЛУЧЕНИЯ N-АЛКИЛ-Р-ФЕНЕТИДИНОВ | 0 |

|

SU166035A1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ АМИНОВ ВОССТАНОВЛЕНИЕМ СООТВЕТСТВУЮЩИХ НИТРОСОЕДИНЕНИЙ | 2001 |

|

RU2207335C2 |

| Химическая энциклопедия | |||

| Большая Российская Энциклопедия | |||

| - М., 1988 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2013-01-10—Публикация

2011-09-28—Подача