Изобретение относится к гидрометаллургическим способам переработки минерального сырья и может быть использовано при переработке урановых, ториевых, редкоземельных руд и концентратов, а также руд цветных и благородных металлов.

Известен способ извлечения металлов из руд и концентратов прямой бесфильтрационной сорбцией на ионообменных смолах из рудных пульп, выщелоченных водными растворами кислот (Громов Б.В. "Гидрометаллургия", М., Наука, 1976, стр. 74).

Недостатки этого метода связаны с необходимостью тонкого помола руды, сгущения пульп с применением флокулянтов, водного выщелачивания при повышенной температуре с большим расходом воды, реагентов, длительных по времени операций сорбции и десорбции.

Наиболее близким по технической сущности является способ экстракционного извлечения металлов из пульп с содержанием твердого 30-40% (Ritcey G.M., Solvent in pulp processing using sieve plate pulse columns, Chem. Ind, 1971, 45, p. 1294).

Способ включает тонкое измельчение руды, сернокислотное выщелачивание в присутствии окислителя, разбавление пульпы, противоточную экстракцию, затем реэкстракцию.

Основной недостаток способа - необходимость тонкого помола руды, выщелачивание водными растворами кислот, большой расход воды и, как следствие, значительные потери экстрагентов за счет адсорбции на поверхности частиц руды и образования стойких эмульсий.

Техническим результатом изобретения являются ускорение технологического процесса, сокращение реакционных объемов, снижение объемов водных стоков и уменьшение капитальных затрат.

Предлагается способ экстракционного извлечения металлов из руд и концентратов, включающий измельчение руды, кислотное выщелачивание, экстракцию, реэкстракцию металлов, промывку выщелоченного кека, в котором измельчение проводят методом сухого помола до крупности частиц 0,1-1,0 мм, выщелачивание ведут замесом с концентрированными кислотами при содержании воды не более 20%, а экстракцию из выщелоченного сыпучего твердого проводят раствором экстрагента в озонобезопасном, негорючем разбавителе, предварительно насыщенным минеральной кислотой до концентрации 0,2-0,3 г-экв/л.

Промывку сбросного кека проводят озонобезопасным, негорючим разбавителем с последующей его отгонкой.

Основное отличие предлагаемого способа в том, что совокупностью технологических приемов устраняют условия возникновения стойких эмульсий при экстракции, к которым (приемам) относятся: сухой помол, замес с водой в количестве не более 20% и с концентрированными кислотами, сохранение после выщелачивания сыпучей консистенции твердого, экстракция из выщелоченного сыпучего твердого раствором известного экстрагента в озонобезопасном негорючем растворителе, который, что очень важно, обладает способностью образовывать глобулы из мелких и крупных твердых частиц. Причем экстрагент предварительно насыщается минеральными кислотами до содержания 0,2-0,3 г-экв/л, что предотвращает адсорбцию экстрагента поверхностями твердых частиц.

Согласно изобретению способ осуществляют следующим образом. Для получения пульпы с содержанием твердого 80-93% и воды не более 20% дробление и сухой помол руды проводят в конусных и валковых дробилках до крупности частиц руды 0,1-1,0 мм. Переизмельченную часть руды (пыль) подвергают гранульной сульфатизации. Измельченную воздушно-сухую руду, содержащую 2-3% влаги, увлажняют до содержания воды не более 20% с сохранением сыпучей консистенции. Выщелачивают руду без предварительного подогрева, замешивая с концентрированными кислотами с добавлением, если это необходимо, окислителя (Н2O2, МnO2, КСlO3, НNО3 и др.).

Известно, что общие расходы на реагенты при вскрытии составляют 30-55% от прямых производственных расходов рудоперерабатывающего предприятия ("Гидрометаллургическая переработка ураносодержащего сырья." М., Атомиздат, 1979 г./Под ред. Д.И. Скороварова, стр. 229).

Использование замеса измельченной руды ограниченной влажности (не более 20%) с концентрированными кислотами позволяет снизить расход реагентов. Замес руды с реагентами может осуществляться в лопастных смесителях или вращающихся металлических барабанах. При этом в процессе выщелачивания выделяется тепло, которого достаточно для нагрева реагирующих веществ до 50-70oС. Полученную сыпучую рудную массу подвергают вылеживанию с перемешиванием в течение нескольких часов в зависимости от минералогического состава сырья. Вскрытую на 85-90% руду подвергают противоточной обработке экстрагентом, предварительно насыщенным минеральной кислотой до 0,2-0,3 г-экв/л. Это позволяет повысить уровень вскрытия и извлечь из руды до 95 и более процентов металла, снизить адсорбцию экстрагента на твердых частицах руды. Экстракцию проводят в 4-5 стадий в аппаратах шнекового типа при отношении Т:Жорг= 1: 1÷1:2 раствором экстрагента в озонобезопасном негорючем растворителе. Так как растворитель к тому же обладает способностью образовывать глобулы из выщелоченных вышеупомянутым способом дисперсных и крупных твердых частиц, то устраняется возможность возникновения стойких взвесей и эмульсий с участием твердой фазы. Твердую фазу после экстракции промывают озонобезопасным негорючим разбавителем, очищенным от экстрагента, для снижения потерь экстрагента с твердыми частицами, отжимают от избытка разбавителя, затем пульпу сушат в герметичном аппарате для возврата разбавителя в процесс и получения сухого сбросного кека. Низкокипящий разбавитель после промывки твердого направляют на перегонку и далее в оборот, а кубовый остаток от перегонки - экстрагент - возвращают в технологический процесс.

Насыщенный экстрагент после процесса экстракции, содержащий ценные металлы, подвергают контрольной фильтрации на центробежном фильтре, затем проводят реэкстракцию металлов растворами химических реагентов. Из реэкстрактов получают конечные товарные продукты в виде солей извлеченных металлов.

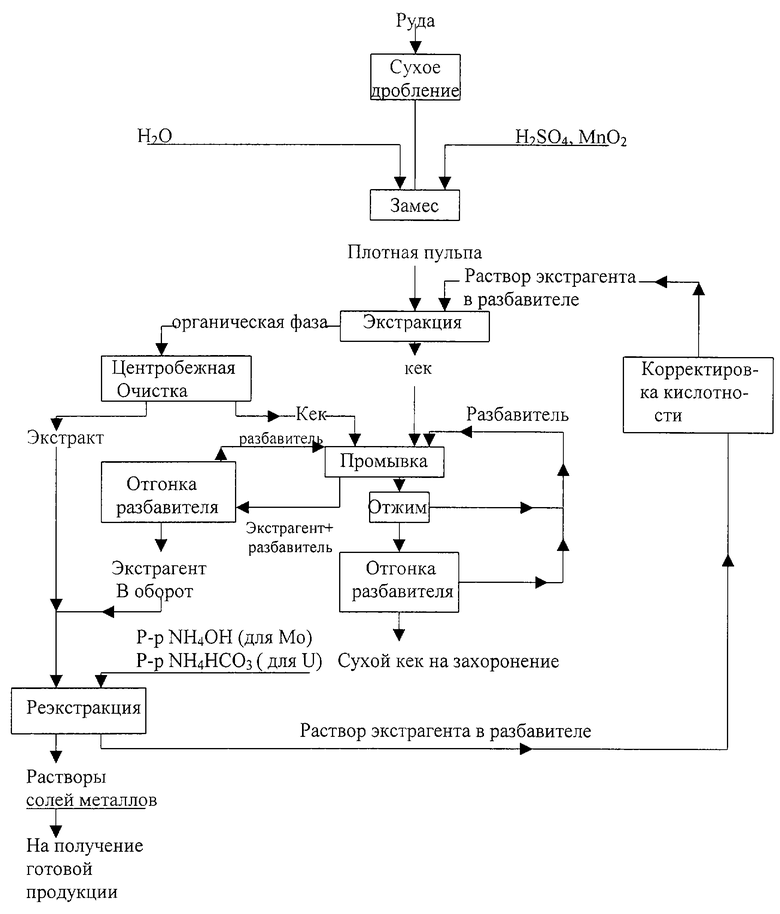

На чертеже представлена принципиальная схема процесса.

Предлагаемый способ позволяет минимизировать потери экстрагента, уменьшить расходы кислот и воды, улучшить экологию окружающей среды, а в результате сделать экономически выгодной технологию экстракции металлов из твердого.

Пример 1.

В навеску руды - 250 г после сухого помола (крупность - 0,65±0,25 мм), содержащую урана - 0,39%, а молибдена - 0,42%, добавили воды до влажности 12%. Затем выщелачивали, замешивая с концентрированными серной и азотной кислотами при расходе серной кислоты - 7% и азотной - 3% от веса сухого твердого.

Замешанное выдерживали при перемешивании и температуре 50-70oС в течение 1 часа.

Экстракцию металлов из выщелоченного сыпучего твердого проводили методом исчерпывания смесью растворов 0,2 М Д2ЭГФК + 0,2 М ТБФ в разбавителе последовательными четырьмя обработками в стаканчике с мешалкой в течение 0,5 часа на каждой ступени с промежуточными фильтрациями. Отношение Т:Жорг=1:2. В качестве разбавителя использовали озонобезопасный, негорючий перхлорэтилен (ПХЭ). [ЮНЕП (1991) "Свойства хлорсодержащих растворителей"; МКООС (1996) Справочник. "Альтернатива для CFC-113 и метилхлороформа в очистке металлов", стр 55].

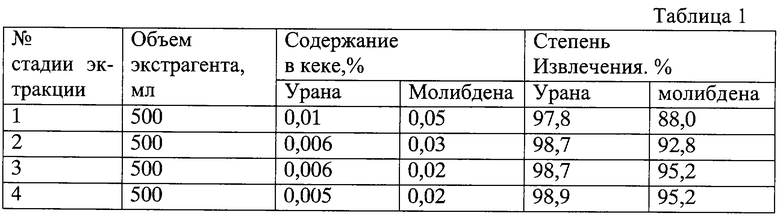

Результаты опыта представлены в таблице 1.

Таким образом, четырьмя обработками было извлечено 98,9% урана и 95,2% молибдена. Реэкстракция молибдена была проведена аммиачной водой, а урана - раствором бикарбоната аммония. После экстракции кек был трижды промыт чистым ПХЭ при отношении Т:Жорг=1:1.

Пример 2.

В навеску руды - 250 г после сухого помола (крупность - 0,1±1,0 мм), содержащую урана - 0,39%, а молибдена - 0,42%, добавили воды до влажности 12%. Затем выщелачивали, замешивая с концентрированными серной и азотной кислотами при расходе серной кислоты - 7% и азотной - 3% от веса сухого твердого.

Замешанное выдерживали при перемешивании и температуре 50-70oС в течение 1 часа.

Экстракцию металлов из выщелоченного сыпучего твердого проводили методом исчерпывания смесью растворов 0,2 М Д2ЭГФК + 0,2 М ТБФ в разбавителе последовательными четырьмя обработками в стаканчике с мешалкой в течение 0,5 часа на каждой ступени с промежуточными фильтрациями. Отношение Т:Жорг=1:2. В качестве разбавителя использовали озонобезопасный, негорючий перхлорэтилен (ПХЭ).

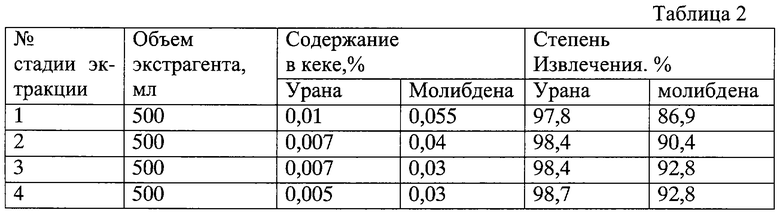

Результаты опыта представлены в таблице 2.

Таким образом, четырьмя обработками было извлечено 98,7% урана и 92,8% молибдена. Реэкстракция молибдена была проведена аммиачной водой, а урана - раствором бикарбоната аммония. После экстракции кек был трижды промыт чистым ПХЭ при отношении Т:Жорг=1:1.

Затем ПХЭ был отогнан из кека, а сухой твердое было промыто ацетоном, чтобы определить потерю экстрагента с сбросным кеком. После испарения ацетона органический остаток был взвешен и проанализирован на содержание фосфора. Результаты анализа показали, что за 3 ступени промывки проэкстрагированного твердого удается извлечь 99% экстрагента, а потери его со сбросным кеком находятся на уровне 20-50 г на тонну руды. Отгонку самого ПХЭ вели в обогреваемом шнековом аппарате в течение 10 минут при температуре 90-100oС и толщине слоя кека 8 мм. Потери ПХЭ в среднем составляют 30-40 г (максимум 150 г) на тонну руды.

Таким образом, величина потерь экстрагента и разбавителя не превышает величину потерь ионообменных смол в процессах сорбции урана из пульп, а именно 250-300 г на тонну исходной руды (см. Громов Б.В. "Гидрометаллургия", М. , Наука, 1976, стр. 74), причем она ниже величины потерь экстрагентов при экстракции из пульп с содержанием твердого 30-35% (Ласкорин Б.Н., Зефиров А. П. , Скороваров Д.И. Экстракция урана из растворов и пульп, Атомная энергия, 1969, т. 8, 6, с. 519. Ritcey G.M., Solvent in pulp processing using sieve plate pulse columns, Chem. Ind., 1971, 45, р. 1295).

Предлагаемый способ позволяет осуществить более экономичную, чем технология сорбции из пульп, технологию экстракции из сыпучего твердого, благодаря устранению условий образования стойких взвесей и эмульсий в растворе экстрагента и - потерь экстрагента с твердым.

Применение жидкостной экстракции позволяет осуществить комплексное использование сырья с одновременным извлечением 2-3-х ценных металлов, причем степень извлечения полезных компонентов выше, чем у прототипа.

Предлагаемый способ обеспечивает значительное снижение расхода реагентов,

- предельно снижает объем водных стоков,

- позволяет существенно уменьшить энергозатраты на измельчение руд, так как не требует тонкого помола (до - 0,074 мм).

Следствием предлагаемых технических решений является значительное укорочение технологической цепочки, а также сокращение объемов реакционных масс из-за меньшего (в 10 раз) расхода воды и снижения объемов технологического оборудования. Поэтому капитальные затраты на оборудование и здания уменьшаются.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ БЕРИЛЛИЯ МЕТОДОМ ИОННОГО ОБМЕНА | 2014 |

|

RU2571763C1 |

| СПОСОБ ОСУЩЕСТВЛЕНИЯ МАССООБМЕННЫХ ПРОЦЕССОВ | 1993 |

|

RU2056931C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНО-ОКИСЛЕННЫХ МЕДНЫХ РУД | 2007 |

|

RU2337160C1 |

| СПОСОБ ПЕРЕРАБОТКИ УРАНОВЫХ РУД | 2010 |

|

RU2434961C1 |

| СПОСОБ ПЕРЕРАБОТКИ УРАНОВЫХ РУД | 2012 |

|

RU2481411C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ ТВЕРДОФАЗНОГО СЫРЬЯ | 2007 |

|

RU2349652C2 |

| СПОСОБ ПЕРЕРАБОТКИ ХИМИЧЕСКОГО КОНЦЕНТРАТА ПРИРОДНОГО УРАНА | 2010 |

|

RU2444576C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ УГЛЕРОД-КРЕМНЕЗЕМИСТЫХ ЧЕРНОСЛАНЦЕВЫХ РУД | 2011 |

|

RU2477327C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНО-ОКИСЛЕННЫХ МЕДНЫХ РУД | 2007 |

|

RU2337159C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТОДНОЙ МЕДИ ИЗ СУЛЬФИДНО-ОКИСЛЕННЫХ МЕДНЫХ РУД | 2007 |

|

RU2336345C1 |

Изобретение может быть использовано при переработке урановых, ториевых, редкоземельных руд и концентратов, а также руд цветных и благородных металлов. Способ экстракционного извлечения из руд и концентратов включает измельчение руд, выщелачивание, экстракцию, реэкстракцию металлов, промывку сбросного кека. Измельчение проводят методом сухого размола до крупности частиц 0,1-1,0 мм. Выщелачивание ведут замесом с концентрированными кислотами при содержании воды не более 20%. Экстракцию проводят растворами экстрагента в озонобезопасном негорючем разбавителе, предварительно насыщенным кислотами до концентрации 0,2-0,3 г-экв/л. Промывку сбросного кека проводят озонобезопасным негорючим разбавителем с последующей его отгонкой. Способ позволяет ускорить процесс, сократить реакционные объемы и водные стоки и уменьшить капитальные затраты. 1 з.п. ф-лы, 1 ил., 2 табл.

| Chem | |||

| Jndustries, 1971, № 45, с | |||

| Приспособление для уменьшения потерь теплоты в двигателях | 1924 |

|

SU1294A1 |

| Способ извлечения металлов из растворов | 1987 |

|

SU1497248A1 |

| Реферативный журнал Металлургия | |||

| - М.: ВИНИТИ, 1991, реферат 1Г375 | |||

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

Авторы

Даты

2003-06-27—Публикация

2001-07-04—Подача