Изобретение относится к устройствам для автоматического регулирования линейной плотности волокнистого продукта в вытяжных машинах, а именно к автоматическим регуляторам линейной плотности волокнистой ленты с использованием механических устройств, регулирующих величину вытяжки.

Известны автоматические выравниватели линейной плотности волокнистой ленты, содержащие последовательно установленные и технологически связанные лентонаправитель, вытяжной прибор с зубчатыми элементами регулировки натяжения ленты, блок определения толщины волокнистой ленты и блок управления, соединенный по выходу с зубчатыми элементами вытяжного прибора [1, 2].

Наиболее близким из известных является автоматический регулятор [2] линейной плотности волокнистой ленты, содержащий лентонаправитель, вытяжной прибор, блок определения толщины волокнистого материала и блок управления, соединенный через демпфирующее звено с управляющим входом вытяжного прибора.

При этом вытяжной прибор состоит из приемной и выпускной пар ведущих цилиндров и нажимных ведомых валиков. Цилиндр и валик приемной пары снабжены зубьями эвольвентной формы, а ось ведомого валика через кинематическое звено соединена с управляющим входом вытяжного прибора.

Недостатком известного устройства является недостаточное качество регулирования линейной плотности волокнистой ленты, обусловленное проскальзыванием последней при совмещении зубьев цилиндра и валика при вытяжке ленты.

Задачей создания полезной модели является повышение качества регулирования линейной плотности волокнистой ленты.

Поставленная задача достигается тем, что автоматический регулятор линейной плотности волокнистой ленты, содержащий последовательно соединенные лентонаправитель, вытяжной прибор, блок определения толщины волокнистого материала и блок управления, соединенный через демпфирующее звено с управляющим входом вытяжного прибора, причем вытяжной прибор содержит приемную и выпускную пары ведущих цилиндров и нажимных ведомых валиков, цилиндр и валик приемной пары снабжены зубьями, согласно изобретению дополнительно снабжен фрикционным кинематическим звеном, установленным между валиками приемной и выпускной пар, ведомый валик приемной пары выполнен съемным, а зубья цилиндра и съемного валика приемной пары выполнены прямыми.

При этом угол впадины между зубьями съемного валика выполнен в диапазоне 40÷45o, а угол впадины между зубьями цилиндра - 44,8÷45o, цилиндр и валик приемной пары выполнены при соотношениях диаметров 1:(0.8÷1.0).

Снабжение регулятора фрикционным кинематическим звеном и выполнение зубьев цилиндра и съемного валика приемной пары прямыми позволяют уменьшить вероятность проскальзывания волокнистой ленты между зубьями цилиндра и валика приемной пары и тем самым повысить ровноту волокнистой ленты. Выполнение параметров цилиндра и валика в указанных выше пределах и выполнение валика съемным позволяют не менее чем в 2 раза расширить диапазон регулирования волокнистого продукта по его линейной плотности без необходимости сложной замены приводного цилиндра приемной пары вытяжного прибора.

В целом указанные технические преимущества позволяют расширить качество регулирования линейной плотности волокнистой ленты.

Изобретение поясняется чертежами, где:

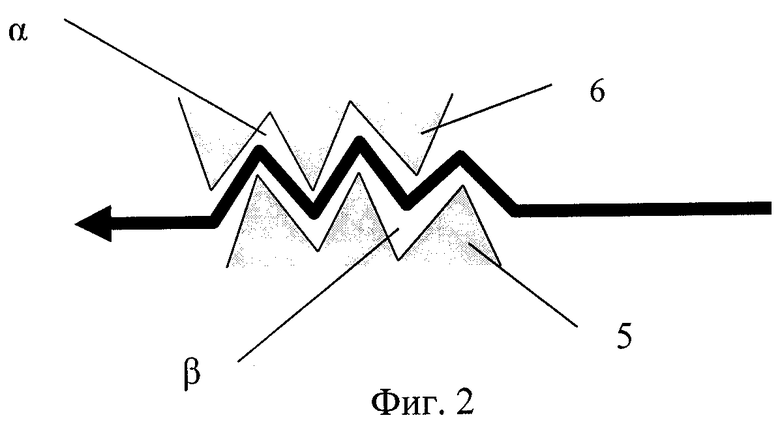

на фиг. 1 представлен рисунок, поясняющий конструкцию автоматического регулятора линейной плотности волокнистого материала;

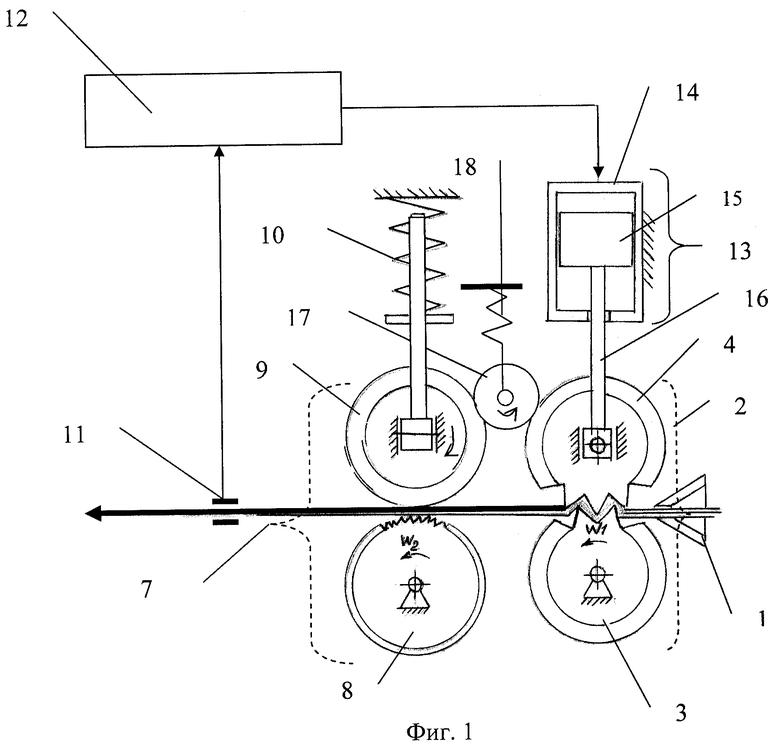

на фиг. 2 - рисунок, поясняющий конструкцию и параметры зубьев приемной пары регулятора.

Устройство состоит из лентонаправителя 1, установленного перед приемной парой 2, содержащей ведущий цилиндр 3 и ведомый съемный валик 4, выполненные зубчатыми. Цилиндр 3 и валик 4 содержат прямые зубья 5 и 6 соответственно. Угол α впадины между зубьями 5 цилиндра 3 выполнен в диапазоне 44,8÷45o, а угол β впадины между зубьями 6 съемных валиков 4 выполнен в диапазоне 40÷45o. Угол β различных съемных валиков 4 распределен в указанном диапазоне с шагом 1o. За приемной парой 2 установлена выпускная пара 7, содержащая ведущий цилиндр 8, выполненный рифленым, и ведомый нажимной валик 9, выполненный из эластичного упругого материала, например резины, и прижатый к ведущему цилиндру 8 пружиной 10. Цилиндры 3 и 8, а также валик 4 выполнены из твердого материала, например металла. За выпускной парой 7 расположен блок 11 определения толщины волокнистого материала, связанный с блоком управления 12. Выход блока управления 12 соединен с демпфирующим звеном 13. Демпфирующее звено 13 выполнено в виде цилиндра 14, заполненного вязкой жидкостью, например маслом, внутри которого расположен поршень 15. Шток 16 поршня 15 соединен с осью ведомого зубчатого валика 4. Между валиками 4 и 9 установлено фрикционное кинематическое звено 17, подпружиненное пружиной 18.

Устройство работает следующим образом.

В зависимости от линейной плотности волокнистого материала выбирают зубчатый валик 4 с соответствующим углом впадины между зубьями. При этом чем толще линейная плотность ленты, тем больше должен быть у валика 4 угол впадины между зубьями 6. Так, при линейной плотности волокнистой ленты 5000 текс устанавливают съемный валик 4 с углом впадины 45o, а при плотности волокнистой ленты 3300 текс - валик 4 с углом впадины 40o. Волокнистый материал через лентонаправитель 1 поступает на вход приемной пары 2 между ведущим зубчатым цилиндром 3 и ведомым зубчатым валиком 4. При этом в зависимости от толщины материала производится гофрирование последнего. При этом чем тоньше волокнистый материал, тем больше величина его гофрирования за счет вдавливания между зубьями приемной пары 2 при заданной силе прижатия валика 4 к цилиндру 3. Гофрированный волокнистый материал с линейной скоростью V1 поступает на вход выпускной пары 7 между рифленным цилиндром 8 и нажимным валиком 9. Цилиндр 8 и валик 9 вращаются со скоростью V2. При этом V2>V1. За счет разности скоростей ΔV=V2-V1 вращения цилиндров приемной 2 и выпускной 7 пар происходит вытяжка волокнистого продукта в пространстве между указанными парами цилиндров и валиков. При этом чем больше величина гофрирования волокнистого материала (больше его длина), тем меньше вытяжка волокнистого материала и наоборот. Таким образом, в зоне вытяжки происходит автоматическое выравнивание линейной плотности материала для заданной силы сжатия F1 материала между цилиндром 3 и валиком 4. Одновременно при большой толщине волокнистой ленты происходит проскальзывание зубьев 6 валика 4 относительно зубьев 5 цилиндра 3. При этом за счет принудительного поворота валика 4 с помощью фрикционного звена 17 (при ослабленном сжатии волокна между зубьями) исключается совмещение вершин зубьев 5 и 6 и, как следствие, исключается возможность проскальзывания волокна между ними.

Выйдя из выпускной пары 7 вытяжного устройства, гофрированный волокнистый материал проходит через блок 11 определения толщины волокнистого материала. Измеренное значение толщины волокнистого материала передается в блок 12, который вырабатывает соответствующий сигнал управления и передает его через демпфирующее звено 13 на вал валика 4. При уменьшении толщины ленты материала зубчатый валик 4 с большим усилием прижимается к зубчатому цилиндру 3 и зубья, заглубляясь, дополнительно деформируют ленту волокнистого материала. Это в свою очередь увеличивает скорость подачи волокнистого материала в зону вытяжки. При утолщении ленты волокнистого материала происходит подъем зубчатого валика 4 и соответственно уменьшается деформация ленты волокнистого материала, а следовательно, уменьшается и скорость ее подачи в зону вытяжки. Толщина ленты в зоне блока 11 определения толщины волокнистого материала уменьшается. Таким образом, при номинальной толщине волокнистого материала в зоне измерения обеспечивается стабильность толщины и линейной плотности последнего.

Опытный образец данного устройства изготовлен и испытан на ОАО "Товарищество Тверская мануфактура". Испытания показали возможность увеличения диапазона регулирования толщины и линейной плотности волокнистого материала не менее чем в два раза.

Источники информации

1. Свидетельство РФ 490, кл. D 01 H 5/40, 1995 г.

2. Свидетельство РФ 12415, кл. D 01 H 5/40, 1999 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕГУЛЯТОР ЛИНЕЙНОЙ ПЛОТНОСТИ ЛЕНТЫ НА ТЕКСТИЛЬНОЙ МАШИНЕ | 2011 |

|

RU2471899C1 |

| КРУТИЛЬНАЯ МАШИНА ДЛЯ ПОЛУЧЕНИЯ КРУЧЕНОЙ НИТИ | 1992 |

|

RU2051222C1 |

| Лентоформирующий узел валичной чесальной машины | 1990 |

|

SU1798405A1 |

| СПОСОБ ПОЛУЧЕНИЯ АППАРАТНОЙ ЧИСТОШЕРСТЯНОЙ ПРЯЖИ | 1999 |

|

RU2170781C1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ВОЛОКНИСТОГО ХОЛСТА | 2001 |

|

RU2185466C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО ВЫРАВНИВАНИЯ ВОЛОКНИСТОГО МАТЕРИАЛА В ОДНОЗОННОМ ВЫТЯЖНОМ ПРИБОРЕ | 2001 |

|

RU2213174C2 |

| ЧЕСАЛЬНАЯ МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ ХОЛСТА С ХАОТИЧЕСКИМ РАСПОЛОЖЕНИЕМ ВОЛОКОН | 2000 |

|

RU2181802C2 |

| РЕГУЛЯТОР ЛИНЕЙНОЙ ПЛОТНОСТИ ВОЛОКНИСТОЙ ЛЕНТЫ НА ТЕКСТИЛЬНОЙ МАШИНЕ | 1999 |

|

RU2151831C1 |

| КРУТИЛЬНАЯ МАШИНА "РЕУТОВСКАЯ" ДЛЯ ПОЛУЧЕНИЯ КОМБИНИРОВАННОЙ КРУЧЕНОЙ НИТИ | 1995 |

|

RU2096539C1 |

| Регулятор линейной плотности волокнистой ленты на текстильной машине | 1984 |

|

SU1315534A1 |

Автоматический регулятор линейной плотности волокнистой ленты относится к устройствам для автоматического регулирования линейной плотности волокнистого продукта в вытяжных машинах, а именно к автоматическим выравнивателям толщины волокнистой ленты с использованием механических устройств, регулирующих величину вытяжки, и решает задачу, заключающуюся в повышении качества регулирования линейной плотности волокнистой ленты. Автоматический регулятор содержит последовательно соединенные лентонаправитель, вытяжной прибор, блок определения толщины волокнистого материала и блок управления, соединенный через демпфирующее звено с управляющим входом вытяжного прибора. Вытяжной прибор содержит приемную и выпускную пары ведущих цилиндров и нажимных ведомых валиков, а цилиндр и валик снабжены зубьями. При этом вытяжной прибор дополнительно снабжен фрикционным кинематическим звеном, установленным между валиками приемной и выпускной пар, ведомый валик выполнен съемным, а зубья цилиндра и съемного валика приемной пары выполнены прямыми. Угол впадины между зубьями съемного валика выполнен в диапазоне 40÷45o, угол впадины между зубьями цилиндра - 44,8÷45o, а цилиндр и валик приемной пары выполнены при соотношениях диаметров 1:(0,8÷1,0). 1 з.п.ф-лы, 2 ил.

| Кипрегель-тахеометр | 1928 |

|

SU12415A1 |

| Регенеративный приемник | 1923 |

|

SU490A1 |

| Гравитационная тепловая труба | 1982 |

|

SU1101658A1 |

| US 4512061 А, 23.04.1985. | |||

Авторы

Даты

2003-06-27—Публикация

2002-07-25—Подача