Изобретение относится к текстильной промышленности и может быть использовано в вытяжных приборах ленточных, кардочесальных и гребнечесальных машин.

Известен способ автоматического выравнивания волокнистого материала в однозонном вытяжном приборе, в котором вытяжку в зоне вытягивания между парой вытяжных цилиндров изменяют кинематически, преобразуя в вытяжку толщину волокнистого материала перед вытягиванием (SU 896090 А, 01.07.1982).

Недостатком данного способа является невозможность точного выравнивания, поскольку способ не учитывает неравномерности толщины волокнистого материала после вытягивания.

Известен способ автоматического выравнивания волокнистого материала, в котором вытяжку между парой вытяжных цилиндров изменяют кинематически, преобразуя в вытяжку толщину волокнистого материала после вытягивания (SU 1590492 А1, 07.09.1990).

Недостатком данного способа является невозможность точного выравнивания, поскольку способ не реагирует на изменение толщины материала перед вытягиванием.

Известен способ автоматического выравнивания, в котором вытяжку между цилиндрами изменяют кинематически управляемым приводом, путем преобразования в изменение скорости первого цилиндра толщины волокнистого материала перед вытягиванием и аналогично путем преобразования в изменение скорости второго цилиндра толщины волокнистого материала после вытягивания (SU 1721134 A1, 23.03.1992).

Недостатком данного способа является высокая сложность реализации и, как следствие, малая точность выравнивания, что обусловлено сложностью и вследствие этого неточностью автоматического управления одновременно двумя управляемыми приводами, характеристики которых нелинейны при нелинейных характеристиках волокнистого материала.

Известен способ автоматического выравнивания волокнистого материала в однозонном вытяжном приборе, в котором вытяжку между цилиндрами изменяют параметрически, преобразуя толщину волокнистого материала в параметр: зазор между зубьями одной из вытяжных пар: цилиндр-валик (RU 12415 U1, 10.01.2000).

Преимуществом данного способа является простота преобразования, поскольку толщина в зазор преобразуется линейно простым рычажно-пружинным механизмом.

Наиболее существенным недостатком данного способа является его недостаточная точность выравнивания из-за инерционности системы (механизма) преобразования толщины в параметр вытяжки.

На самом деле, для вытяжного прибора, например, ленточной машины общая вытяжка равна не менее 6, то есть скорость волокнистого продукта, входящего в зону вытягивания (до вытягивания), в 6 раз меньше скорости материала, выходящего из вытяжного прибора (после вытягивания). В процессе вытягивания (утонения) волокнистый продукт перед вытяжным прибором (при вытяжке, равной 6, например при 6 сложениях на ленточной машине) не менее чем в 6 раз толще, чем после вытягивания.

Поэтому данный способ может быть использован для первой вытяжной пары цилиндр-валик, то есть там, где волокнистый материал толстый и скорость его небольшая.

Осуществлять точное преобразование толщины очень тонкого материала, движущегося с очень большой скоростью (600-700 м/мин), в изменение зазора такой инерционной системой невозможно.

Наиболее близким аналогом является известный способ автоматического выравнивания волокнистого материала в однозонном вытяжном приборе текстильной машины, согласно которому осуществляют изменение вытяжки между вытяжными парами цилиндр-валик автоматическим преобразованием толщины материала в вытяжку, которую изменяют путем преобразования толщины волокнистого материала до его вытягивания в скорость вращения цилиндра первой по ходу волокнистого материала пары и одновременно кинематически изменяют вытяжку путем преобразования толщины волокнистого материала после его вытягивания в скорость вращения цилиндра второй пары (DE 3205880 А1, 25.08.1983).

Недостатком данного способа является избыточная сложность, обусловленная наличием дополнительного блока управления и преобразования сигнала для одновременного изменения вытяжки кинематически скоростями обоих цилиндров.

Задачей изобретения является создание способа автоматического выравнивания волокнистого материала в однозонном вытяжном приборе текстильной машины, обеспечивающего получение технического результата, состоящего в упрощении способа с обеспечением повышения точности выравнивания, быстродействия выравнивания и полного выравнивания независимо от скоростей.

Этот технический результат в способе автоматического выравнивания волокнистого материала в однозонном вытяжном приборе текстильной машины достигается тем, что согласно способу осуществляют изменение вытяжки между вытяжными парами цилиндр-валик автоматическим преобразованием толщины материала в вытяжку, которую изменяют параметрически путем преобразования толщины волокнистого материала до его вытягивания в зазор между валиком и цилиндром первой по ходу материала вытяжной пары и одновременно кинематически изменяют вытяжку путем преобразования толщины волокнистого материала после его вытягивания в скорость вращения цилиндра второй пары.

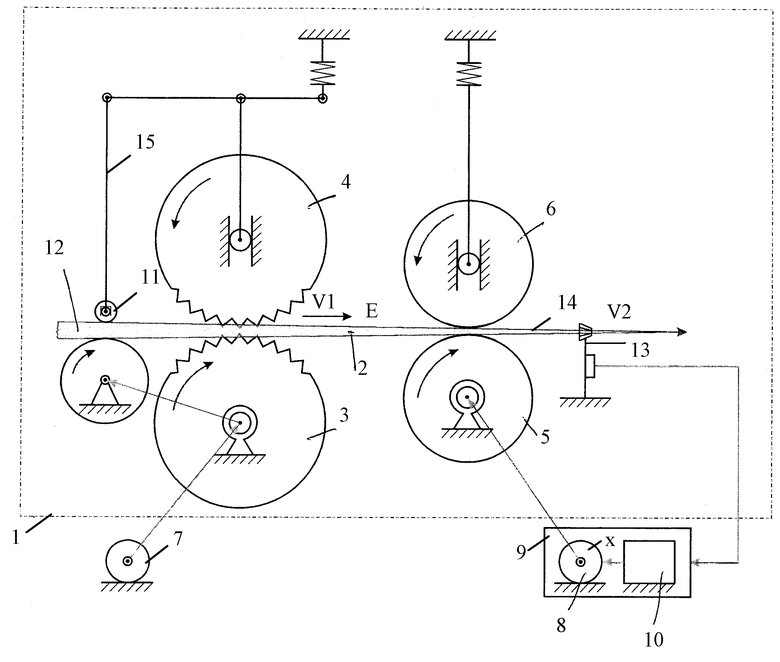

На чертеже представлена схема функционирования заявленного способа.

В однозонном вытяжном приборе 1, например, ленточной или гребнечесальной машины расположены последовательно по ходу движения волокнистого материала 2 две вытяжные пары: первая - вытяжной цилиндр 3 с нажимным валиком 4 и вторая - вытяжной цилиндр 5 с нажимным валиком 6. Цилиндр 3 кинематически жестко соединен с электродвигателем 7, а цилиндр 5 кинематически жестко соединен с электродвигателем 8 управляемого привода 9, в который помимо электродвигателя входит блок управления 10.

Цилиндр 3 и валик 4 выполнены в виде зубчатых колес, взаимодействующих между собой через волокнистый материал аналогично зубчатому зацеплению.

Перед первой вытяжной парой 3 и 4 (по ходу движения волокнистого материала) установлен датчик 11 толщины волокнистого материала до вытягивания 12, а за второй (выпускной) вытяжной парой 5 и 6 установлен датчик 13 толщины волокнистого материала после вытягивания 14. Датчик 11 рычажно-пружинной системой 15 соединен с осью валика 11 с возможностью перемещения оси валика 11 в направлении, противоположном направлению перемещения датчика 11. Датчик 13, например пьезоэлектрический, электрически соединен с блоком управления 10 управляемого привода 9.

Согласно способу предварительно задают требуемую толщину волокнистого материала после вытягивания 14 при известной толщине волокнистого материала до вытягивания 12. Далее определяют необходимую величину вытяжки Е, чтобы, в среднем, толщина волокнистого материала после вытягивания 14 = толщине волокнистого материала до вытягивания 12/Е, причем

E=V1/V2,

где V1 - окружная скорость цилиндра 3, м/мин;

V2 - окружная скорость цилиндра 5, м/мин.

V1 устанавливают посредством электродвигателя 7 и его кинематической связи с цилиндром 3, например шкивов или зубчатых колес или шкивов и шестеренок.

V2 задают (устанавливают) посредством электродвигателя 8 и его кинематической связи с цилиндром 5, регулировкой одного напряжения, подаваемого на блок управления 10 управляемого привода 9.

Таким образом, при отсутствии сигналов с датчиков 11 и 13 или при постоянной величине сигналов окружные скорости V1 и V2 постоянны, но V1<V2 или V2=EV1; например при 6-ти сложениях на питании ленточной машины V2=6V1, причем V1 непрерывно постоянна.

Способ осуществляют следующим образом.

В процессе вытягивания волокнистого материала 2 из состояния 12 в состояние 14, например вытягивания холстика из 6-ти сложенных лент на питании ленточной машины в одну ленту той же толщины после вытягивания происходит его утонение, то есть уменьшение толщины.

Датчик 11, взаимодействуя волокнистым материалом 12 перед цилиндром 3, непрерывно преобразует толщину волокнистого материала до вытягивания 12 в перемещение (параметр - перемещение) оси валика 4, изменяя межосевое расстояние между цилиндром 3 и валиком 4. Их зубьями захватывается большее количество волокнистого материала до вытягивания 12 и большее его количество подается в единственную зону вытягивания при постоянной скорости V1.

Таким образом, параметрически при уменьшении толщины волокнистого материала 12 автоматически увеличивается количество волокнистого материала в зоне вытягивания между вытяжными парами и происходит выравнивание его толщины непосредственно в зоне вытягивания.

Толщина волокнистого материала 14, движущегося со скоростью V2, в несколько раз превышающей скорость V1 (V2=EV1), преобразуется датчиком 13 в электрический сигнал, величина которого эквивалентна толщине волокнистого материала после вытягивания 14 и переменна, как и толщина волокнистого материала после вытягивания 14. Электрический сигнал (по току и напряжению) поступает на блок управления 10 как управляющий. Блок управления 10 в зависимости от этого сигнала уменьшает или увеличивает частоту, или напряжение, или силу тока в питании электродвигателя 8, кинематически (частотой вращения, об/мин) изменяя V2. С увеличением толщины волокнистого материала после вытягивания 14 скорость V2 увеличивается, а с уменьшением толщины волокнистого материала после вытягивания 14 скорость V2 уменьшается. Увеличение V2 кинематически увеличивает Е, делая внутри зоны вытягивания волокнистый материал тоньше. Уменьшение V2 вызывает обратный эффект. В этом случае кинематическое преобразование в вытяжку толщины волокнистого материала после вытягивания 14 скоростью V2 второго цилиндра позволяет обеспечить окончательное выравнивание толщины волокнистого продукта на высоких или очень высоких скоростях его движения. Существенно, что это выравнивание происходит непосредственно внутри единственной зоны вытягивания: между двумя вытяжными парами цилиндр-валик.

Повышение точности выравнивания, быстродействие при выравнивании и обеспечение полного выравнивания волокнистого материала в единственной зоне вытягивания при компактности и простоте способа достигаются тем, что вытяжку одновременно изменяют параметрически, преобразуя толщину волокнистого материала перед вытягиванием в зазор между валиком и цилиндром первой по ходу волокнистого материала вытяжной пары, и одновременно вытяжку изменяют кинематически, преобразуя толщину волокнистого материала после вытягивания в скорость вращения второго цилиндра однозонного вытяжного прибора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОГО ВЫРАВНИВАНИЯ ВОЛОКНИСТОГО МАТЕРИАЛА В МНОГОЗОННОМ ВЫТЯЖНОМ ПРИБОРЕ | 2001 |

|

RU2213173C2 |

| СТОЛИКОВОЕ ПИТАЮЩЕЕ УСТРОЙСТВО ЛЕНТОЧНОЙ МАШИНЫ | 2001 |

|

RU2213816C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ВЫТЯГИВАНИЕМ ВОЛОКНИСТОГО ХОЛСТИКА В ВОЛОКНИСТУЮ ЛЕНТУ НА МНОГОВЫПУСКНОЙ ЛЕНТОЧНОЙ МАШИНЕ | 2001 |

|

RU2213172C2 |

| СПОСОБ УТОНЕНИЯ ВОЛОКНИСТОГО ПРОДУКТА И ВЫТЯЖНОЙ ПРИБОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2023067C1 |

| ЕМКОСТНЫЙ ЭКСПРЕСС-ВЛАГОМЕР | 1995 |

|

RU2120623C1 |

| ВЫТЯЖНОЙ ПРИБОР ЛЕНТОЧНОЙ МАШИНЫ | 1992 |

|

RU2049833C1 |

| Вытяжной прибор текстильной машины | 1984 |

|

SU1227728A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОКОМПЕНСИРОВАННОГО ТЕНЗОРЕЗИСТОРА | 2003 |

|

RU2244970C1 |

| Регулятор линейной плотности волокнистого продукта | 1990 |

|

SU1754813A1 |

| АВТОМАТИЧЕСКИЙ РЕГУЛЯТОР ЛИНЕЙНОЙ ПЛОТНОСТИ ВОЛОКНИСТОЙ ЛЕНТЫ | 2002 |

|

RU2207412C1 |

Способ может быть использован для автоматического выравнивания волокнистого материала в однозонном вытяжном приборе и позволяет получить технический результат, состоящий в упрощении способа с обеспечением повышения точности выравнивания, быстродействия выравнивания и полного выравнивания независимо от скоростей. Согласно способу осуществляют изменение вытяжки между вытяжными парами цилиндр-валик автоматическим преобразованием толщины материала в вытяжку, которую изменяют параметрически путем преобразования толщины волокнистого материала до его вытягивания в зазор между валиком и цилиндром первой по ходу материала вытяжной пары и одновременно кинематически изменяют вытяжку путем преобразования толщины волокнистого материала после его вытягивания в скорость вращения цилиндра второй пары. 1 ил.

Способ автоматического выравнивания волокнистого материала в однозонном вытяжном приборе текстильной машины, согласно которому осуществляют изменение вытяжки между вытяжными парами цилиндр-валик автоматическим преобразованием толщины материала в вытяжку, которую изменяют параметрически путем преобразования толщины волокнистого материала до его вытягивания в зазор между валиком и цилиндром первой по ходу материала вытяжной пары и одновременно кинематически изменяют вытяжку путем преобразования толщины волокнистого материала после его вытягивания в скорость вращения цилиндра второй пары.

| DE 3205880 A1, 25.08.1983 | |||

| Кипрегель-тахеометр | 1928 |

|

SU12415A1 |

| Авторегулятор толщины чесальнойлЕНТы | 1979 |

|

SU800255A1 |

| Устройство для отсчета угловых положений вала | 1975 |

|

SU627498A1 |

| DE 3815200 A1, 16.11.1989 | |||

| Способ получения металлической дроби | 1977 |

|

SU668781A1 |

Авторы

Даты

2003-09-27—Публикация

2001-10-01—Подача