Изобретение относится к микроэлектронике, а именно к технологии изготовления структур для интегральных схем с диалектической изоляцией элементов.

Известен способ получения структур для интегральных схем с диэлектрической изоляцией элементов [1], включающий механическую обработку подложек монокристаллического кремния, формирование на поверхности подложек рельефа с углублениями и выступами, последовательное формирование на поверхности со стороны рельефа скрытого слоя, пленки диоксида кремния, областей монокристаллического кремния.

Недостатком этого известного способа является то, что эпитаксиальный слой кремния в углублениях рельефа имеет относительное низкое структурное совершенство. Это обусловлено особенностью эпитаксиального наращивания кремния на маскированный рельеф. Скорость роста кремния на ровной поверхности и в углублениях различны, возникают напряжения и как следствие дефекты роста.

Кроме этого сложность технологии ведет к снижению процента выхода годных структур.

Наиболее близким техническим решением, выбранным в качестве прототипа, является способ изготовления полупроводниковых приборов [2], включающий механическую обработку подложек кремния, формирование на поверхности монокристаллического кремния подложки рельефа с углублениями и выступами и скрытого слоя, формирование слоя диоксида кремния и слоя поликристаллического кремния больше глубины рельефа, полировку его до получения плоской поверхности, соединение его с поликристаллической пластиной и термическую обработку при температуре большей 1100oС, вскрытие областей монокристаллического кремния.

Недостатками известного способа являются высокие требования к геометрическим формам соединяемых поликристаллических слоев, трудности с использованием кремневых пластин больших диаметров, особые требования к среде процесса. Преодоление этих недостатков удорожает структуры, не позволяет получать структуры больших диаметров.

А именно в прототипе речь идет о диффузной или атомарной сварке посредством поликристаллических слоев кремния. Успешное проведение данного процесса обусловлено выполнением следующих требований:

Разброс по толщине пластин должен быть меньше размеров зерен поликристаллического кремния, согласно работе [3] это размер порядка 80,0 нм.

Необходимость удаления нарушенного слоя по всем полированным поликристаллическим поверхностям, в противном случае, т.к. отсутствует соединительный слой, концентраторы напряжения нарушенного слоя приведут к снижению процента выхода годных структур на операциях механической обработки.

Обрезка по кромке не менее 2 мм соединяемых пластин, т.к. при механических видах полировки происходит снятие фаски по кромке, что приводит к плохому качеству соединения по кромке пластин и дальнейшим сколам краев структур при механической обработке.

Использование подложек больших диаметров (больших 100 мм) еще больше усложняет техническую сторону требований к геометрической форме поверхности соединяемых пластин.

Процесс соединения поликристаллических слоев без соединительного слоя должен протекать либо в вакууме, либо в полированных поверхностях должны формироваться каналы для удаления либо среды сварки, либо продуктов газовыделения поликристаллического кремния при нагревании свыше 1100oС. Если не проводить вакуумирование процесса (делающего процесс более сложным и дорогим) или не формировать каналы газовыделения (также удорожающие структуры), то будет происходить снижение качества соединительного слоя за счет наличия в нем продуктов газовыделения и как следствие снижение процента выхода годных структур.

В предлагаемом способе получения структур для интегральных схем с диэлектрической изоляцией элементов, включающем механическую обработку кремниевых подложек, формирование на поверхности монокристаллической подложки рельефа с углублениями и скрытого слоя, формирование слоя диоксида кремния и слоя поликристаллического кремния толщиной больше глубины рельефа, соединение подложек между собой, термообработку под давлением и вскрытие областей монокристаллического кремния, слой поликристаллического кремния формируют толщиной на 5-100% больше глубины рельефа, на слой поликристаллического кремния и подложку без рельефа дополнительно наносят слои диоксида кремния, на которые наносят соединительный слой состава, мол. %: диоксид кремния, полученный плазмохимическим способом, от (0,077Т - 14,22) до (0,077Т + 7,4), оксид бора от (100 - (0,077Т + 7,4)) до (100 - (0,077Т - 14,22)), за исключением следующих значений: диоксид кремния, полученный плазмохимическим способом (0,077Т - 14,216), оксид бора (100 - (0,077Т - 14,216)), где Т - температура термообработки, oС, при этом термообработку проводят в гомогенной газовой среде при температуре синтеза боросиликатных соединений.

Применение раствора оксида бора указанного состава в качестве основы соединительного слоя позволяет избежать высокоточной полировки и фаски, образующейся при полировке, по кромке пластины.

Выбор режимов термообработки оптимальный с точки зрения экспериментальных данных и данных источника [4].

Т. к. толщина соединительного слоя превышает неровности рельефа, а также сам его состав позволяет сгладить дефекты соединяемых поверхностей, при этом нарушенный слой и фаска по кромке не образуется.

Наличие синтезируемого соединительного слоя, находящегося под давлением, толщина которого уменьшается, а плотность в процессе синтеза увеличивается, способствует удалению газообразных продуктов синтеза по кромке структуры и значит формированию бездефектного соединительного слоя.

На фиг. 1 показана кремневая подложка после формирования скрытого слоя, пленки диоксида кремния, соединений поликристаллического кремния, пленки диоксида кремния и нанесенного соединительного слоя указанного состава.

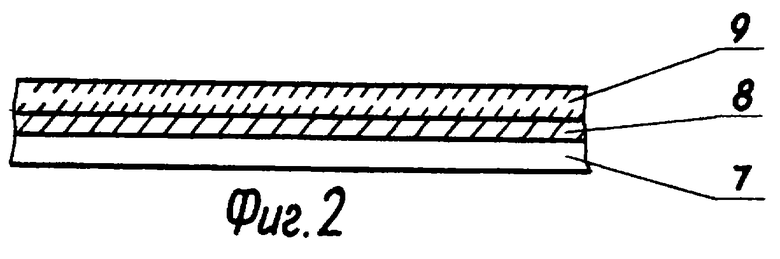

На фиг. 2 показана монокристаллическая подложка без рельефа после нанесения пленки диоксида кремния и соединительного слоя указанного состава.

На фиг. 3 показана структура после соединения кремневых подложек.

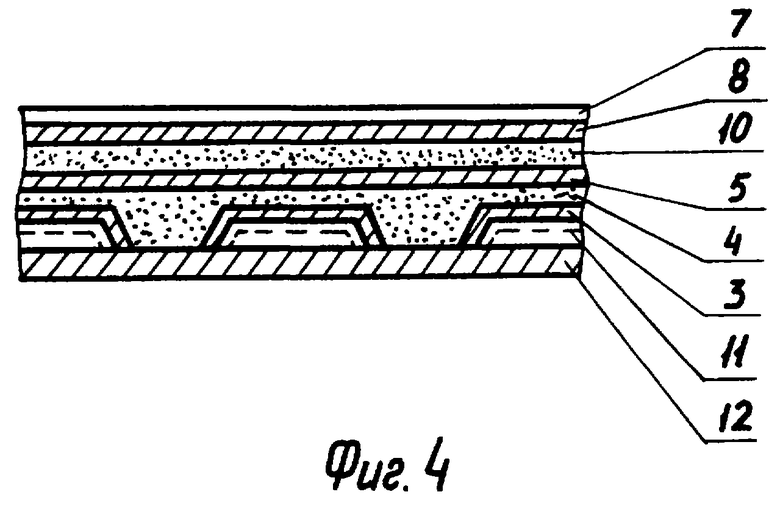

На фиг. 4 показана структура после вскрытия областей монокристаллического кремния.

Перечень позиций:

1 - кремневая подложка с рельефом п-типа проводимости,

2 - скрытый слой п+-типа проводимости,

3 - пленка диоксида кремния,

4 - слой поликристаллического кремния без рельефа,

5 - пленка диоксида кремния,

6 - соединительный слой указанного состава на подложке с рельефом,

7 - кремневая подложка без рельефа,

8 - пленка диоксида кремния на подложке без рельефа,

9 - соединительный слой указанного состава на подложке с рельефом,

10 - соединительный слой из соединений боросиликатной системы,

11 - область монокристаллического кремния после вскрытия,

12 - пленка диоксида кремния.

Изобретение осуществляется следующим образом.

На кремневой подложке 1 п-типа проводимости (фиг. 1) формируют рельеф с углублениями и выступами глубиной (25-65) мкм. Диффузией создают скрытый слой п+-типа 2 толщиной (3-6,5) мкм. На окисленный слой рельефа 3 наносят слой поликристаллического кремния толщиной (26,3-130) мкм эпитаксиальным наращиванием. На него в свою очередь наносят пленку диоксида кремния 5 толщиной (0,7-1,4) мкм, затем на нее методом пульверизации наносят слой 6 из следующего состава, вес %: оксид бора (3-40), диоксид кремния (спирт 97-60), толщиной (1,3-63,7) мкм. На вторую кремневую пластину 7 без рельефа (фиг. 2) после нанесения пленки диоксида кремния толщиной (0,7-1,4) мкм также наносят соединительный слой указанного состава 9, такой же толщины, как и на первую пластину, тем же методом. Пластины соединяют (фиг. 3) под давлением не менее 0,3 кг/м2 и производят термическую обработку в гомогенной среде с расходом кислорода от 0 до (5,6-83)•10-5 м3/с, при оптимальной температуре (1200-1202,5974025974025974)oС в течение (10-30) мин. Затем производят вскрытие областей монокристаллического кремния двусторонней шлифовкой и односторонней полировкой.

Завершается процесс нанесением пленки диоксида кремния 12 (фиг. 4) толщиной (0,7-1,4) мкм.

Применение оксида бора в качестве основного компонента соединительного слоя позволяет получать дешевые структуры больших диаметров, исключить применение высокоточной планирезации соединяемых поверхностей.

Источники информации

1. Клюбина З. Д. , Михайлов Ю.А., Сорокина Н.Т. Структуры с диэлектрической изоляцией кремния электронной и дырочной проводимости. Электронная техника. Вып. 8/92-9/93, с. 46-48.

2. Заявка Японии 63-141345, H 01 L 21/76.

3. Сугаио Т., Икома Т. и др. Введение в микроэлектронику: Пер. с яп. - М.: Мир, 1988, с. 181.

4. Горта З.Ю. Технология микроэлектронных устройств: Справочник. - М.: Радио и связь, 1991, с. 194.

Использование: в микроэлектронике, а именно в технологии изготовления структур для интегральных схем. Способ изготовления структур предусматривает соединение двух кремниевых пластин посредством соединений боросиликатной системы, путем синтеза в гомогенной (газовой) среде из следующего состава компонентов: диоксид кремния, полученный плазмохимическим способом, от (0,077Т - 14,22) до (0,077Т + 7,4), оксид бора от (100 - (0,077Т + 7,4)) до (100 - (0,077Т - 14,22)), за исключением следующих значений: диоксид кремния, полученный плазмохимическим способом (0,077Т - 14,216), оксид бора (100 - (0,077Т - 14,216)), где Т - температура термообработки, oС, при этом термообработку проводят в гомогенной газовой среде при температуре синтеза боросиликатных соединений. Техническим результатом изобретения является уменьшение стоимости структур, получение структур диаметром 100 мм. 4 ил.

Способ получения структур для интегрированных схем с диэлектрической изоляцией элементов, включающий механическую обработку кремниевых подложек, формирование на поверхности монокристаллической подложки рельефа с углублениями и скрытого слоя, формирование слоя диоксида кремния и слоя поликристаллического кремния толщиной больше глубины рельефа, соединение подложек между собой, термообработку под давлением и вскрытие областей монокристаллического кремния, отличающийся тем, что слой поликристаллического кремния формируют толщиной на 5-100% больше глубины рельефа, на слой поликристаллического кремния и подложку без рельефа дополнительно наносят слои диоксида кремния, на которые наносят соединительный слой состава, мол.%: диоксид кремния, полученный плазмохимическим способом, от (0,077Т - 14,22) до (0,077Т + 7,4), оксид бора от (100 - (0,077Т + 7,4)) до (100 - (0,077Т - 14,22)), за исключением следующих значений: диоксид кремния, полученный плазмохимическим способом (0,077Т - 14,216), оксид бора (100 - (0,077Т - 14,216)), где Т - температура термообработки, oС, при этом термообработку проводят в гомогенной газовой среде при температуре синтеза боросиликатных соединений.

| СПОСОБ ПОЛУЧЕНИЯ СТРУКТУР ДЛЯ ИНТЕГРАЛЬНЫХ СХЕМ С ДИЭЛЕКТРИЧЕСКОЙ ИЗОЛЯЦИЕЙ ЭЛЕМЕНТОВ | 1992 |

|

RU2022404C1 |

| RU 2002341 С1, 30.10.1993 | |||

| СПОСОБ ПОЛУЧЕНИЯ СТРУКТУР ДЛЯ ИНТЕГРАЛЬНЫХ СХЕМ С ДИЭЛЕКТРИЧЕСКОЙ ИЗОЛЯЦИЕЙ ЭЛЕМЕНТОВ | 1991 |

|

RU2035805C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРУКТУР ДЛЯ ИНТЕГРАЛЬНЫХ СХЕМ С ДИЭЛЕКТРИЧЕСКОЙ ИЗОЛЯЦИЕЙ ЭЛЕМЕНТОВ | 1992 |

|

RU2022405C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРЕМНИЕВОЙ СТРУКТУРЫ С ДИЭЛЕКТРИЧЕСКОЙ ИЗОЛЯЦИЕЙ | 1992 |

|

RU2018194C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРУКТУР ИС С ДИЭЛЕКТРИЧЕСКОЙ ИЗОЛЯЦИЕЙ | 1989 |

|

SU1690512A1 |

| JP 63141345 А, 13.06.1988. | |||

Даты

2003-06-27—Публикация

2001-07-17—Подача