Изобретение относится к микроэлектронике, в частности к технологии изготовления полупроводниковых приборов и ИМС.

Известен способ получения структур для изготовления интегральных схем с диэлектрической изоляцией элементов, включающий механическую обработку подложек монокристаллического кремния, формирование на поверхности подложек рельефа с углублениями и выступами, последовательное формирование на подложках со стороны рельефа скрытого слоя пленки двуокиси кремния, областей монокристаллического кремния в углублениях рельефа [1] .

Недостатком этого способа является то, что эпитаксиальный слой кремния в углублениях рельефа имеет относительно низкое структурное совершенство. Это обусловлено особенностью эпитаксиального наращивания кремния на маскированный рельеф. Кроме того, сложность технологии ведет к снижению выхода годных структур.

Известен способ получения структур для интегральных схем с диэлектрической изоляцией элементов, включающий механическую обработку подложек с углублениями и выступами, последовательное формирование на подложках со стороны рельефа скрытого слоя пленки двуокиси кремния, нанесение на рельеф кремниевых подложек одного типа проводимости слоя порошка ситаллового стекла толщиной, меньшей углубления рельефа этих подложек, вскрытие выступов аналогичных кремниевых подложек другого типа проводимости, термообработку при температуре кристаллизации ситаллового стекла и вскрытие областей монокристаллического кремния [2] .

Недостатком такого способа является малый процент выхода годных структур за счет малой прочности получаемых структур. Это связано прежде всего с пористостью закристаллизованного ситаллового стекла: именно поры являются концентраторами напряжения, уменьшающими прочность структур. Поры образуются в результате газовыделения в процессе кристаллизации ситалла и благодаря наличию расстояний между частицами порошка ситаллового стекла тонкого помола, которые заполняются газовой средой. Кристаллизация идет с краев структуры, образуя закристаллизованную корку, которая мешает дальнейшему удалению газа из ситаллового слоя. Другим недостатком способа является его малая технологичность, связанная с необходимостью защиты ситалла после кристаллизации от стандартных травителей планарной технологии со стороны вскрытых областей монокристаллического кремния.

Целью изобретения является снижение трудоемкости за счет сокращения количества технологических операций и повышения выхода годных за счет увеличения прочности структур.

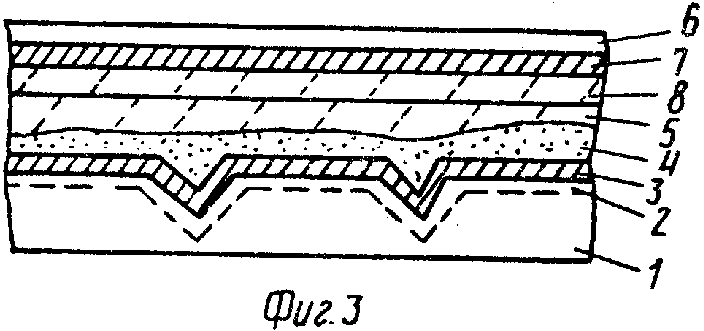

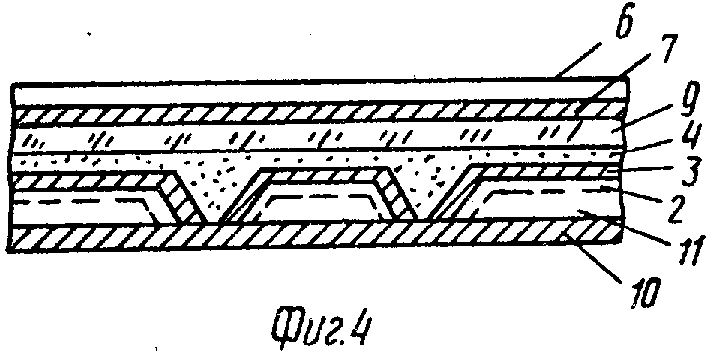

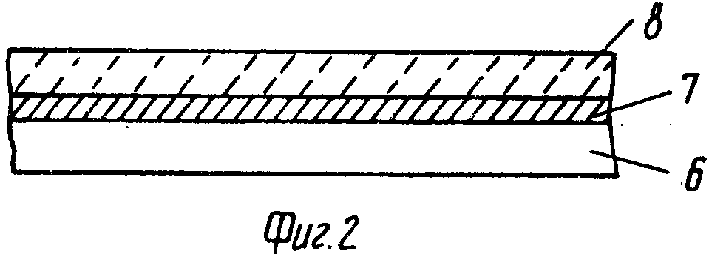

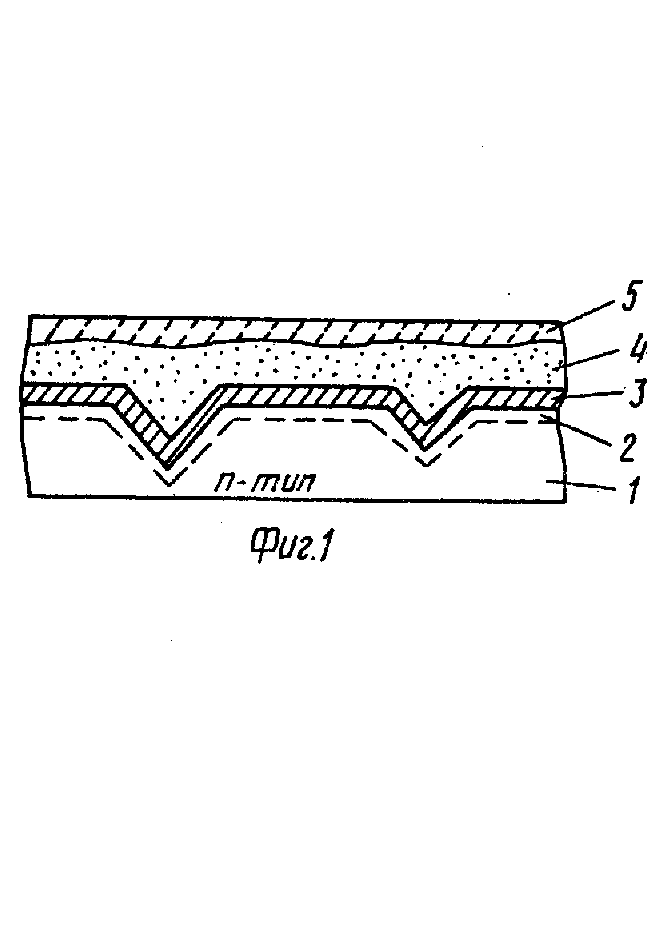

На фиг. 1 изображена кремниевая подложка после сформирования на ней рельефа, скрытого слоя, пленки двуокиси крения, слоя поликристаллического кремния и слоя порошка ситаллового стекла тонкого помола; на фиг. 2 - подложка из поликристаллического кремния, покрытая пленкой двуокиси кремния и слоем порошка ситаллового стекла; на фиг. 3 - структура после соединения кремниевых подложек; на фиг. 4 - структура после вскрытия областей монокристаллического кремния.

На фиг. 1-4 приняты следующие обозначения: кремниевая подложка 1 из монокристаллического кремния n-типа проводимости; скрытый слой 2n+-типа проводимости; пленка 3 двуокиси крения; слой 4 поликристаллического кремния; слой 5 порошка ситаллового стекла сверхтонкого помола; а подложка 6 кремния без рельефа; пленка 7 двуокиси кремния подложке без рельефа; слой 8 порошка ситаллового стекла сверхтонкого помола; слой 9 закристаллизованного ситалла; карман 10 монокристаллического кремния n-типа; пленка 11 двуокиси кремния.

П р и м е р. На первой подложке из монокристалличесокого кремния формируют рельеф глубиной 25-65 мкм, диффузией создают скрытый слой n+- или p+-типа толщиной (6 ± 0,5) мкм. На пленку двуокиси кремния, покрывающую рельеф толщиной 0,7-1,4 мкм наносят слой поликристаллического кремния эпитаксиальным наращиванием толщиной 35-75 мкм. На него наносят слой порошка ситаллового стекла марки С-40-2 толщиной 10-30 мкм сверхтонкого помола с поверхностью 5000 см2/г. На вторую подложку кремния после нанесения пленки двуокиси кремния 0,7-1,4 мкм также наносят слой порошка ситаллового стекла сверхтонкого помола. Метод нанесения ситаллового стекла - седиментация центрифугированием. Пластины соединяют и под давлением не менее 300 г/см2 производят спекание при оптимальной температуре 1200-1210оС в течение 10-20 мин в вакууме 10-2-10-3 мм рт. ст. Затем производят вскрытие областей монокристаллического кремния двусторонней шлифовкой и односторонней полировкой. Завершают процесс нанесением пленки двуокиси кремния на вскрытие области монокристаллического кремния.

Предлагаемый способ получения структур для интегральных схем с диэлектрической изоляцией позволяет получить кремниевые структуры в 1,5-1,8 раза прочнее, чем кремниевые структуры, получаемые без вакуумирования, уменьшает количество технологических операций, так как рельеф и скрытый слой наносятся на одну подложку. Использование поликристаллического слоя кремния улучшает технологичность процесса, защищая ситалл от травителей стандартной планарной технологии.

(56) Клюбина З. Д. , Михайлов Ю. А. , Сорокина М. Т. Структуры с диэлектрической изоляцией кремния электронной и дырочной проводимости. - Электронная промышленность, 1980, вып. 8(92)-9(93), c. 46-48.

Авторское свидетельство СССР N1093168, кл. Н 01 L 21/205, 1983.

Изобретение относится к микроэлектронике. в частности к технологии изготовления полупроводниковых приборов и ИМС. Цель - снижение трудоемкости за счет сокращения количества технологических операций и повышение выхода годных за счет увеличения прочности структур. Для этого в технологическом процессе изготовления структур ИМС в кремниевой подложке формируют изолирующие канавки, создают диффузионную область под "скрытый слой", формируют изолирующую пленку оксида кремния. Затем осаждают пленку поликремния толщиной, превышающей глубину канавок, и наносят слой порошка ситаллового стекла сверхтонкого помола с размером зерен 0,075 - 0,0001 мм. Подложку кремния со стороны изолирующих канавок соединяют с дополнительной подложкой, на поверхности которой предварительно создают пленку оксида кремния и слой порошка ситаллового стекла. Далее проводят термообработку при температуре кристаллизации ситаллового стекла и удаляют материал кремниевой подложки до вскрытия дна изолирующих канавок. 4 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ СТРУКТУР ИС С ДИЭЛЕКТРИЧЕСКОЙ ИЗОЛЯЦИЕЙ, включающий формирование в кремниевой подложке изолирующих канавок, создание диффузионной области под "скрытый слой", формирование изолирующей пленки оксида кремния, нанесение слоя порошка ситаллового стекла, соединение кремниевой подложки со стороны изолирующих канавок с дополнительной подложкой, на поверхности которой сформированы пленка оксида кремния и слой ситаллового стекла, термообработку при температуре кристаллизации ситаллового стекла и удаление материала кремниевой подложки до вскрытия дна изолирующих канавок, отличающийся тем, что, с целью снижения трудоемкости за счет сокращения количества технологических операций и повышения выхода годных за счет увеличения прочности структур, после формирования изолирующей пленки оксида кремния наносят слой поликремния толщиной, превыщающей глубину изолирующих канавок, используют порошок ситаллового стекла с размером зерен 0,075 - 0,0001 мм, а термообработку проводят в вакууме.

Авторы

Даты

1994-02-15—Публикация

1989-12-08—Подача