Изобретение относится к микроэлектронике, а именно к технологии изготовления структур для интегральных схем с диэлектрической изоляцией элементов.

Известен способ получения структур для интегральных схем с диэлектрической изоляцией элементов, включающий механическую обработку подложек монокристаллического кремния, формирование на поверхности подложек рельефа с углублениями и выступами, последовательное формирование на поверхности со стороны рельефа скрытого слоя, пленки диоксида кремния, областей монокристаллического кремния [1].

Недостатком этого способа является то, что эпитаксиальный слой кремния в углублениях рельефа имеет относительное низкое структурное совершенство. Это обусловлено особенностью эпитаксиального наращивания кремния на маскированный рельеф. Скорость роста кремния на ровной поверхности и в углублениях различна, возникают напряжения и дефекты роста.

Кроме этого, сложность технологии снижает процент выхода годных структур.

Наиболее близким техническим решением, выбранным в качестве прототипа, является способ изготовления полупроводниковых приборов, включающий механическую обработку подложек кремния, формирование на поверхности монокристаллического кремния подложки рельефа с углублениями и выступами и скрытого слоя, формирование слоя диоксида кремния и слоя поликристаллического кремния больше глубины рельефа, полировку его до получения плоской поверхности, соединение его с поликристаллической пластиной и термическую обработку при температуре больше 1100оС, вскрытие областей монокристаллического кремния [2].

Недостатком этого способа являются высокие требования к геометрическим формам соединяемых поликристаллических слоев, трудности с использованием кремниевых пластин больших диаметров, особые требования к среде процесса. Это удорожает структуры, не позволяет получать структуры больших диаметров.

В прототипе речь идет о диффузной или атомарной сварке посpедством поликристаллических слоев кремния. Успешное проведение данного процесса обусловлено выполнением следующих требований: разброс по толщине пластин должен быть меньше размеров зерен поликристаллического кремния (порядка 80,0 нм); необходимость удаления нарушенного слоя по всем полированным поликристаллическим поверхностям, в противном случаи из-за отсутствия соединительного слоя концентраторы напряжения нарушенного слоя приведут к снижению процента выхода годных структур на операциях механической обработки; обрезка по кромке не менее 2 мм соединяемых пластин, так как при механических видах полировки происходит снятие фаски по кромке, что приводит к плохому качеству соединения по кромке пластин и дальнейшим сколам краев структур при механической обработке.

Использование подложек больших диаметров (больших 100 мм) еще больше усложняет техническую сторону требований к геометрической форме поверхности соединяемых пластин.

Процесс соединения поликристаллических слоев без соединительного слоя должен протекать либо в вакууме, либо в полированных поверхностях должны формироваться каналы для удаления либо среды сварки, либо продуктов газовыделения поликристаллического кремния при нагревании свыше 1100оС. Если не проводить вакуумирование процесса (делающего процесс более сложным и дорогим) или не формировать каналы газовыделения (также удорожающие структуры), то будет снижаться качество соединительного слоя за счет наличия в нем продуктов газовыделения процент выхода годных структур.

При предлагаемом способе получения структур для интегральных схем с диэлектрической изоляцией элементов, включающем механическую обработку подложек кремния, формирование на поверхности монокристаллического кремния рельефа с углублениями и скрытого слоя, формирование слоя диоксида кремния толщиной большей глубины рельефа, соединение подложек между собой, термическую обработку под давлением и вскрытие областей монокристаллического кремния, после формирования слоя поликристаллического кремния толщиной на 5 - 100% больше глубины рельефа на подложки без рельефа и с рельефом наносят дополнительный слой диоксида кремния, а на него наносят соединительный слой толщиной 5 - 95% от глубины рельефа подложки следующего состава, мас.%: Оксид бора 3 - 10 Спирт 97 - 90 Термообработку проводят в три этапа, оС:

Обезвоживание, обезгаживание 320 - 410

Формирование центров кристаллизации 850 - 995

Синтез соединительного слоя 1170 - 1220 в кислородной среде с расходом кислорода (3,2 - 84) х 10-5 м3/с.

Применение раствора оксида бора указанного состава в качестве основы соединительного слоя позволяет избежать высокоточной полировки и фаски, образующейся при полировке по кромке пластины. Так как толщина соединительного слоя, а также сам его состав позволяют сгладить дефекты соединяемых поверхностей, нарушенный слой и фаска по кромке не образуются.

Наличие синтезируемого соединительного слоя, находящегося под давлением, толщина которого уменьшается, а плотность в процессе синтеза увеличивается, способствует удалению газообразных продуктов синтеза по кромке структуры и формированию бездефектного соединительного слоя.

Нанесения слоя из раствора в органической среде позволяет применить метод пульверизации и получить плотные равномерные соединительные слои. Это повышает качество соединения пластин. Органическая среда играет роль связующей добавки, которая высыхает и удаляется еще до соединительных соединений боросиликатной системы при термической обработке. Таким образом, любая органическая среда в виде спиртов существенно не влияет на качество соединительного слоя.

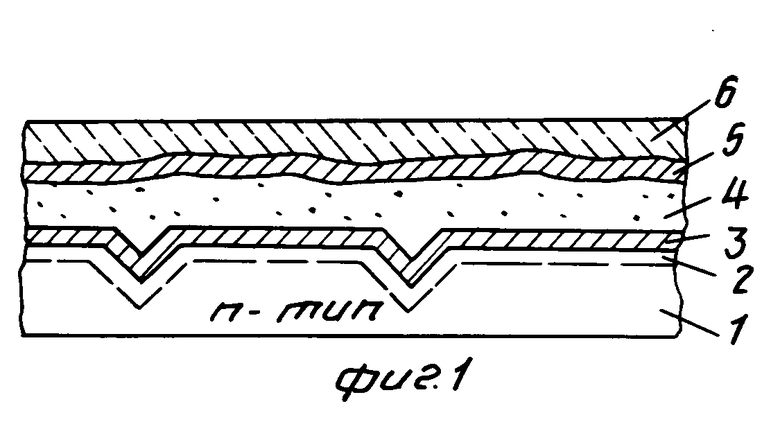

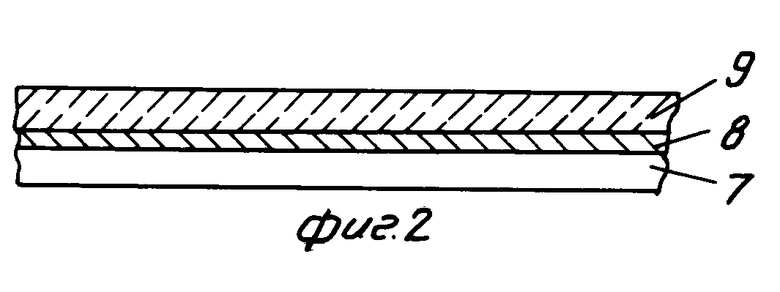

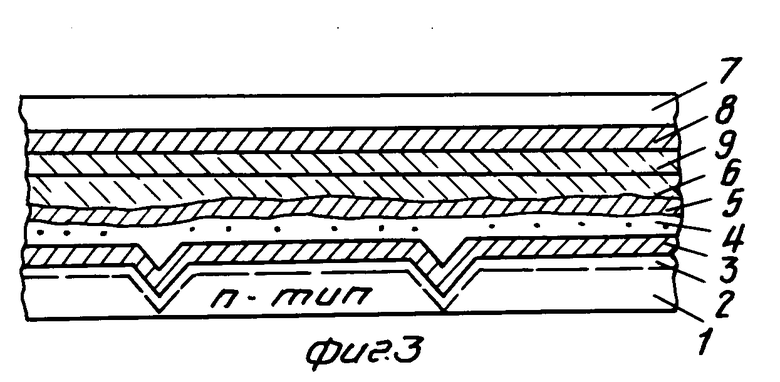

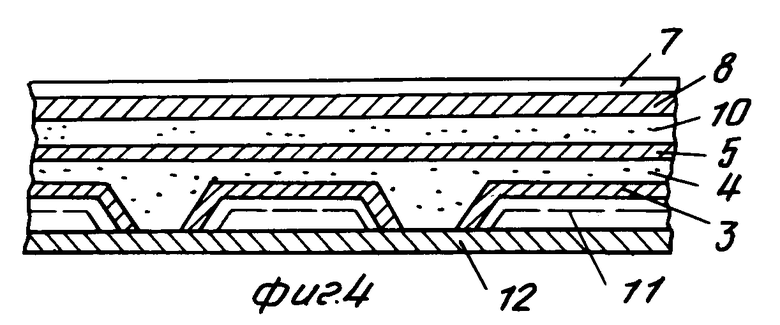

На фиг. 1 показана кремниевая подложка после формирование скрытого слоя, пленки диоксида кремния, соединений поликристаллического кремния, пленки диоксида кремния и нанесенного соединительного слоя указанного состава; на фиг. 2 - монокристаллическая подложка без рельефа после нанесения пленки диоксида кремния и соединительного слоя указанного состава; на фиг. 3 - структура после соединения кремниевых подложек; на фиг. 4 - структура после вскрытия областей монокристаллического кремния.

На чертежах приняты следующие позиции: кремниевая подложка с рельефом n-типа проводимости 1, скрытый слой n+-типа проводимости 2, пленка диоксида кремния 3, слой поликристаллического кремния без рельефа 4, пленка диоксида кремния 5, соединительный слой указанного состава на подложке с рельефом 6, кремниевая подложка без рельефа 7, пленка диоксида кремния на подложке без рельефа 8, соединительный слой указанного состава на подложке с рельефом 9, соединительный слой из соединений боросиликатной системы 10, область монокристаллического кремния после вскрытия 11, пленка диоксида кремния 12.

На кремниевой подложке 1 n-типа проводимости формируют рельеф с углублениями и выступами глубиной 25 - 65 мкм. Диффузией создают скрытый слой n+-типа 2 толщиной 3 - 6,5 мкм. На окисленный слой рельефа 3 наносят слой 4 поликристаллического кремния толщиной 26,3 - 130 мкм эпитаксиальным наращиванием. На него наносят пленку 5 диоксида кремния толщиной 0,7 - 1,4 мкм, затем на нее методом пульверизации наносят слой 6 следующего состава, мас.% : оксид бора 3 - 10, изопропиловый спирт 97 - 90 толщиной (1,3 - 63,7) мкм. На вторую кремниевую пластину 7 без рельефа (см. фиг. 2) после нанесения пленки диоксида кремния толщиной 0,7 - 1,4 мкм также наносят соединительный слой 9 указанного состава такой же толщины, как на первую пластину, тем же методом. Пластины соединяют под давлением не менее 0,3 кг/м2 и производят термическую обработку в кислородной среде с расходом кислорода (5,6 - 83) х 10-5 м3/с при оптимальной температуре 1200 - 1215оС в течение 10 - 30 мин. Затем производят вскрытие областей монокристаллического кремния двусторонней шлифовкой и односторонней полировкой. Завершается процесс нанесением пленки 12 диоксида кремния (см. фиг. 4) толщиной 0,7 - 1,4 мкм.

Применение оксида бора в качестве основного компонента соединительного слоя позволяет получать дешевые структуры больших диаметров, исключить применение высокоточной планирезации соединяемых поверхностей.

Использование: в технологии изготовления интегральных схем с диэлектрической изоляцией элементов. Сущность изобретения: осуществляют соединение кремниевых подложек, в соединительный слой входит слой поликристаллического кремния, диоксида кремния, соединения боросиликатной системы, полученные синтезом из раствора оксида бора в органической среде. Термообработка структуры осуществляется в кислородной среде в три этапа: сначала обезгаживание, обезвоживание при 320 - 410°С, затем формирование центров кристаллизации при 850 - 995°С и синтез соединительного слоя при 1170 - 1220°С. 4 ил.

СПОСОБ ПОЛУЧЕНИЯ СТРУКТУР ДЛЯ ИНТЕГРАЛЬНЫХ СХЕМ С ДИЭЛЕКТРИЧЕСКОЙ ИЗОЛЯЦИЕЙ ЭЛЕМЕНТОВ, включающий механическую обработку кремниевых подложек, формирование на поверхности монокристаллической подложки рельефа с углублениями и скрытого слоя, формирование слоя диоксида кремния и слоя поликристаллического кремния толщиной больше глубины рельефа, соединение подложек между собой, термообработку под давлением и вскрытие областей монокристаллического кремния, отличающийся тем, что слой поликристаллического кремния формируют толщиной на 5 - 100% больше глубины рельефа, на слой поликристаллического кремния и подложку без рельефа дополнительно наносят слой диоксида кремния, на которые наносят соединительный слой толщиной 5 - 95% от глубины рельефа из раствора следующего состава, мас.%:

Оксид бора 3 - 10

Спирт 90 - 97

а термообработку проводят в кислородной среде с расходом кислорода (3,2 - 84) · 10-5 м3/с в три этапа, сначала при 320 - 410oС в течение времени, необходимого для обезгаживания соединительного слоя, затем при 850 - 995oС в течение времени, необходимого для формирования центров кристаллизации в соединительном слое, а затем при 1170 - 1220oС в течение времени, необходимого для синтеза боросиликатных соединений в соединительном слое.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-10-30—Публикация

1992-06-04—Подача