Изобретение относится к микроэлектронике.

Известен способ получения структур для интегральных схем с диэлектрической изоляцией элементов [1] включающий механическую обработку подложек монокристаллического кремния, формирование на поверхности подложек рельефа с углублениями и выступами, последовательное формирование на поверхности со стороны рельефа скрытого слоя, пленки диоксида кремния, областей монокристаллического кремния.

Недостатком этого способа является то, что эпитаксиальный слой кремния в углублениях рельефа имеет относительное низкое структурное совершенство. Это обусловлено особенностью эпитаксиального наращивания кремния на маскированный рельеф. Скорость роста кремния на ровной поверхности и в углублениях различны, возникают напряжения и, как следствие, дефекты роста. Кроме того, сложность технологии ведет к снижению процента выхода годных структур.

Наиболее близким к изобретению техническим решением, выбранным в качестве прототипа, является способ изготовления полупроводниковых приборов [2] включающий механическую обработку подложек кремния, формирование на поверхности монокристаллического кремния рельефа с углублениями и скрытого слоя, формирование слоя диоксида кремния и слоя поликристаллического кремния больше глубины рельефа (толщиной 50-150 мкм), полировку его до получения плоской поверхности, соединение его с поликристаллической пластиной с термической обработкой при температуре, большей 1100о С, вскрытие областей монокристаллического кремния.

Недостатками способа являются высокие требования к геометрическим размерам соединяемых поликристаллических и полированных слоев, трудности с использованием кремниевых пластин больших диаметров, особые требования к среде процесса. Все это удорожает структуры, не позволяет получать структуры больших диаметров. В прототипе речь идет о диффузной или атомарной сварке посредством поликристаллического кремния. Проведение данного процесса обуславливает выполнение следующих требований. Разброс по толщине пластины должен быть меньше размеров зерен поликристаллического кремния, это размер порядка 80 нм. Необходимо удалять нарушенный слой по всем полированным поликристаллическим поверхностям, в противном случае, так как отсутствует соединительный слой, концентраторы напряжения нарушенного слоя приведут к снижению процента выхода годных структур на дальнейших операциях механической обработки структур. Обрезка по кромке должна быть не менее 2 мм соединяемых пластин, так как при механических видах полировки происходит снятие фаски по кромке, что приводит к плохому качеству соединения по кромке пластин и дальнейшим сколам краев структур при механической обработке. Использование подложек больших диаметров (больше 100 мм) еще больше усложняет техническую сторону требований к геометрической форме поверхности соединяемых пластин. Процесс соединения поликристаллических слоев должен протекать без соединительного слоя либо в вакууме либо в полированных поверхностях должны формироваться каналы для удаления либо среды сварки, либо продуктов газовыделения поликристаллического кремния при нагревании свыше 1100о С. Если не проводить вакуумирование процесса (делающий процесс более сложным и дорогим) или не формировать каналы газоотделения (также удорожающие структуры), то происходит снижение качества соединительного слоя за счет продуктов газовыделения и, как следствие, снижение процента выхода годных структур.

По предлагаемому способу получения структур для интегральных схем с диэлектрической изоляцией по поверхности элементов, включающему механическую обработку подложек монокристаллического кремния, формирование на одной из подложек рельефа и скрытого слоя, формирование пленки диоксида кремния на обеих подложках, соединение подложек между собой, термообработку под давлением и вскрытие областей монокристаллического кремния, на пленку диоксида кремния подложки с рельефом наносят слой поликристаллического кремния, превышающий на 10-14% глубину рельефа, в качестве соединительного слоя используют состав из следующих компонентов, мас.

Порошок диоксида кремния,

полученный плазмохими- ческим синтезом 1,5-1,4 Окись бора 1,5-1,4 Изопропиловый спирт 68-69,2 Деионизованная вода 29-28

Применение раствора оксида бора в качестве основы соединительного слоя позволяет избежать высокоточной полировки кремниевых пластин, необходимость удалять нарушенный слой и фаску, образующуюся при полировке, так как толщина соединительного слоя позволяет сгладить дефекты соединяемых поверхностей, а нарушенный слой и фаска по кромке пластин в отсутствии полировки не образуются.

Наличие синтезируемого соединительного слоя, находящегося под давлением, толщина которого уменьшается, а плотность в процессе синтеза увеличивается, способствует удалению газообразных продуктов синтеза по кромке структуры и, значит, формированию бездефектного соединительного слоя. Таким образом, не требуется специальная газоотводная технология, которая ведет к удорожанию структур.

Нанесение слоя из раствора изопропилового спирта и деионизированной воды позволяет применять для нанесения соединительного слоя метод пульверизации и получать плотные равномерные слои, что повышает качество соединения пластин. Изопропиловый спирт играет роль связующей добавки, которая высыхает и удаляется еще до синтеза соединительного слоя из материалов боросиликатной системы при термической обработке. Деионизированная вода позволяет интенсифицировать процесс растворения оксида бора нагреванием. Вода находится сверху и не дает быстро испариться изопропиловому спирту.

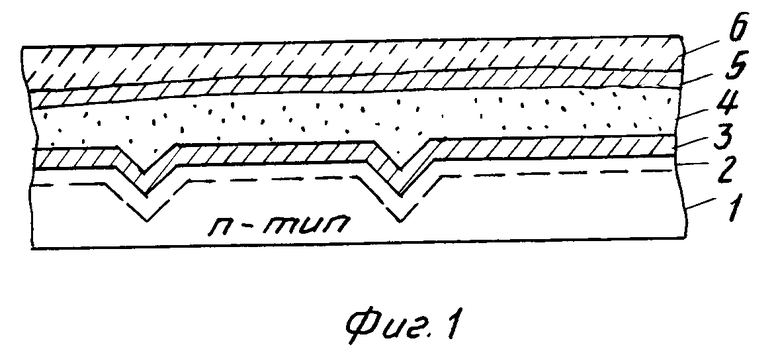

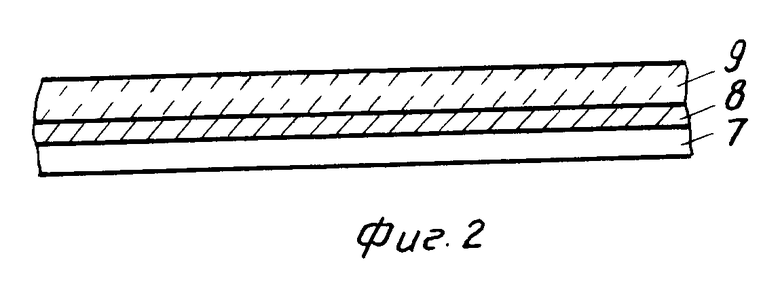

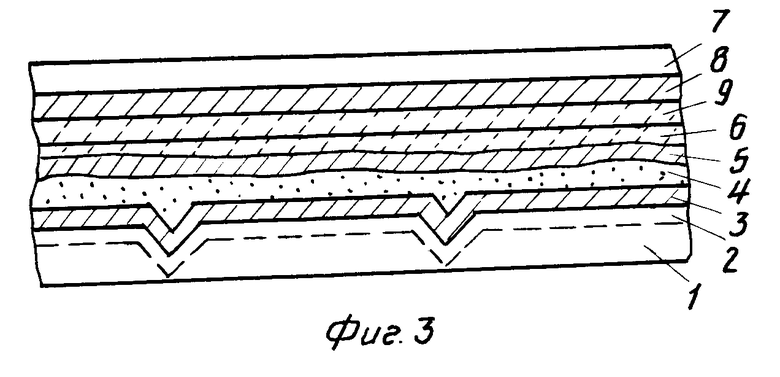

На фиг.1 показана кремниевая структура после формирования скрытого слоя, пленки диоксида кремния, слоя поликристаллического кремния, пленки диоксида кремния и нанесение соединительного слоя указанного состава; на фиг.2 монокристаллическая подложка без рельефа после нанесения пленки диоксида кремния и соединительного слоя указанного состава; на фиг.3 структура после соединения кремниевых подложек; на фиг.4 структура после вскрытия областей монокристаллического кремния, где 1 кремниевая подложка с рельефом n-типа проводимости, 2 скрытый слой n-типа проводимости, 3 пленка диоксида кремния на рельефе, 4 слой поликристаллического кремния, 5 пленка диоксида кремния, 6 соединительный слой указанного состава на подложке с рельефом, 7 кремниевая подложка без рельефа, 8 пленка диоксида кремния на подложке без рельефа, 9 соединительный слой указанного состава на подложке без рельефа, 10 соединительный слой из соединений боросиликатной системы, 11 области монокристаллического кремния после вскрытия, 12 пленка диоксида кремния.

На кремниевой подложке 1 n-типа проводимости формируют рельеф с углублениями глубиной 25-65 мкм. Диффузией создают скрытый слой 2 +n-типа толщиной 6 ±0,5 мкм. На окисленный слой 3 рельефа наносят слой 4 поликристаллического кремния толщиной 28,5-72 мкм эпитаксиальным наращиванием. На него наносят пленку 5 диоксида кремния толщиной 0,7-1,4 мкм. Затем на нее методом пульверизации наносят соединительный слой 6 из следующего состава, мас.

Порошок диоксида кремния,

полученный плазмохими- ческим синтезом 1,5-1,4 Окись бора 1,5-1,4 Изопропиловый спирт 68-69,2 Деионизованная вода 29-28

В качестве порошка диоксида кремния, полученного плазмохимическим синтезом, используется порошок "Элплаз" К. При этом расход состава на одну кремниевую пластину составляет 10-14 мл. На вторую кремниевую подложку 7 без рельефа после нанесения пленки 8 диоксида кремния толщиной 0,7-1,4 мкм наносят соединительный слой 9 указанного состава толщиной 10-30 мкм. Подложки соединяют под давлением не менее 300 г/см2 и проводят термическую обработку, например, в гелие (инертной среде) при оптимальной температуре 1200-1210о С в течение 10-25 мин, в результате которой образуется соединительный слой 10 из материалов боросиликатной системы. Затем производится вскрытие областей 11 монокристаллического кремния двусторонней шлифовкой и односторонней полировкой. Завершается процесс изготовления структур нанесением пленки 12 диоксида кремния толщиной 0,7-1,4 мкм.

Использование: в микроэлектронике, технологии структур для интегральных схем с диэлектрической изоляцией. Сущность изобретения: по способу получения структур с диэлектрической изоляциеи проводят механическую обработку кремниевых подложек, формируют на поверхности монокристаллической подложки рельеф с углублениями, скрытый слой, слой диоксида кремния и слой поликристаллического кремния толщиной, превышающей на 11 - 14% глубину рельефа. На слой поликристаллического кремния и на подложку без рельефа наносят слой диоксида кремния и поверх него соединительный слой толщиной 40 - 46% от глубины рельефа следующего состава, мас.%: порошок диоксида кремния, полученный плазмохимическим синтезом, 1,4 - 1,5; окись бора 1,4 - 1,5; изопропиловый спирт 68 - 69,2; деионизованная вода 28 - 29. После нанесения соединительного слоя подложки совмещают, проводят термообработку под давлением и вскрывают монокристаллические области кремния. 4 ил.

СПОСОБ ПОЛУЧЕНИЯ СТРУКТУР ДЛЯ ИНТЕГРАЛЬНЫХ СХЕМ С ДИЭЛЕКТРИЧЕСКОЙ ИЗОЛЯЦИЕЙ ЭЛЕМЕНТОВ, включающий механическую обработку кремниевых подложек, формирование на поверхности монокристаллической подложки рельефа с углублениями, скрытого слоя, слоя диоксида кремния и слоя поликристаллического кремния толщиной, превышающей глубину рельефа, соединение подложек, термообработку под давлением и вскрытие монокристаллических областей кремния, отличающийся тем, что слой поликристаллического кремния формируют толщиной, превышающей на 11-14% глубину рельефа, на слой поликристаллического кремния и на подложку без рельефа наносят дополнительный слой диоксида кремния, а на него соединительный слой толщиной 40-46% от глубины рельефа следующего состава, мас.

Порошок диоксида кремния, полученный плазмохимическим синтезом 1,4 - 1,5

Оксид бора 1,4 1,5

Изопропиловый спирт 68,0 69,2

Деионизованная вода 28 29

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-05-20—Публикация

1991-12-27—Подача