Изобретение относится к области машиностроения, к станкостроению и может быть использовано для притирки (доводки) плоских поверхностей деталей, например уплотнительных поверхностей деталей запорной трубопроводной арматуры (золотника вентиля, клина задвижки), как в процессе производства, так и при ее ремонте.

Известно устройство для доводки (притирки) плоских поверхностей деталей (см. а. с. СССР 421237, М. кл. 2 В 24 В 37/04 от 22 июня 1971 г.), в котором кассеты относительно неподвижного притирочного диска перемещаются благодаря наличию кинематической связи между зубчатыми колесами на ободе, кассетами и приводным центральным зубчатым колесом. Наружный кольцевой обод установлен с возможностью вращения и снабжен автономным приводом.

Недостаток станка заключается в его сложности, которая обусловлена наличием двух э/двигателей, двух редукторов, сменных шестерен для подбора режима притирки. Другой недостаток станка заключается в отсутствии в нем механизма, облегчающего загрузку (разгрузку) станка деталями. Наличие наружного кольцевого обода не решает этой задачи и направлено на подбор режима доводки (притирки), который обеспечивает высокую точность обработки деталей.

Известно другое устройство для притирки плоских поверхностей (см. а. с. СССР 1237397, М. кл. 4 В 24 В 37/04 от 25 февраля 1985 г.), например уплотнительных поверхностей деталей трубопроводной арматуры (золотников вентилей, клиньев задвижек). Устройство содержит притирочный диск, установленный на основании с возможностью вращения от привода. На рабочей поверхности диска размещены кассеты с гнездами для притираемых деталей. Кассеты установлены между центральным и периферийными роликами, закрепленными на наружном кольце, которое установлено на основании с возможностью периодического вращения от привода.

Для интенсификации притирки за счет уменьшения подготовительно-заключительного времени и повышения удобства обслуживания устройство снабжено механизмом растормаживания движения кассет по притирочному диску, содержащим коромысло 16, свободно установленное на приводном валу с возможностью ограниченного поворота относительно него, с тормозной колодкой 17 и гидроприводом 20 на одном конце, шток которого через блок и трос соединен с этим концом, и зубчатым колесом 23 с фрикционным роликом 24 - на другом конце коромысла. Последний установлен на коромысло с возможностью принудительного взаимодействия с внутренней поверхностью кольца 13, который несет на себе периферийные ролики 12.

Недостаток устройства заключается в сложности механизма растормаживания кассет на притирочном диске, которая обусловлена наличием коромысла с зубчатой шестерней и роликом на одном конце и тормозной колодкой - на другом. Другим недостатком устройства является наличие в нем открытого поворотного кольца с выступающими над его торцом роликами, которые в определенных случаях, например при его внезапном повороте, могут явиться источником опасности для обслуживающего персонала.

Наиболее близким к заявляемому объекту по технической сущности и выполняемой функции является устройство по а. с. СССР 1237397, М. кл. 4 В 24 В 37/04.

Поставленные задачи в заявляемом объекте решаются тем, что в известном устройстве для притирки плоских поверхностей, содержащем основание, привод, притирочный диск, соединенный кинематически с приводом его вращения, с кассетами на рабочей поверхности диска для размещения в них притираемых деталей, устанавливаемых на притирочный диск между центральным и периферийными роликами, периферийное кольцо, установленное на основании коаксиально притирочному диску, с возможностью поворота относительно основания, каждый из периферийных роликов соединен с основанием шарнирно через одноплечий рычаг, а периферийное кольцо в зоне движения каждого из рычагов снабжено, по меньшей мере, одним кулачком, присоединенным к кольцу со стороны рычага с возможностью взаимодействия с ним при повороте кольца.

В результате того, что периферийное кольцо установлено в закрытой полости устройства, а периферийный ролик соединен через рычаг с основанием, а не с периферийным кольцом, т.е. не движется вместе с последним при растормаживании кассет на притирочном диске, этот механизм перестал быть источником опасности для обслуживающего персонала.

Периферийное кольцо в зоне крепления к нему кулачков снабжено отдельными опорами, каждая из которых расположена на основании с внешней стороны кольца на его уровне, соединена с основанием с возможностью свободного движения кольца через открытый к его центру паз прямоугольного сечения, выполненный в опоре.

В каждой опоре на оси установлен ролик с возможностью взаимодействия с наружной цилиндрической поверхностью периферийного кольца при движении последнего относительно опоры, а прокладка из антифрикционного материала расположена в основании паза опоры, на котором расположено кольцо. Соединение ролика периферийного с основанием через одноплечий рычаг, выполнение периферийного кольца в зоне движения каждого из рычагов с кулачком, присоединенным к кольцу со стороны рычага с возможностью взаимодействия с ним при повороте кольца, позволило упростить конструкцию механизма растормаживания кассет на притирочном диске, отказаться от коромысла, закрепленного на приводном валу с тормозной колодкой на одном плече и с шестерней и фрикционным роликом - на другом. Наличие в устройстве рычага с роликом и кулачка на кольце в зоне движения рычага напротив каждой кассеты (когда они заторможены от движения вместе с притирочным диском), одного пневмопривода для поворота кольца с кулачком позволило более быстро и точно останавливать диск с кассетами в месте их загрузки (выгрузки), а также производить более удобно наладку устройства, техническое обслуживание и ремонт механизмов растормаживания кассет.

Выполнение опор для кольца в виде отдельных элементов, равномерно установленных на основании и с ним соединенных, позволило уменьшить материалоемкость устройства.

Установление в пазу каждой опоры ролика на оси, а в основании ее паза - прокладки из антифрикционного материала позволило уменьшить усилие для поворота кольца и уменьшить габариты и массу пневмопривода.

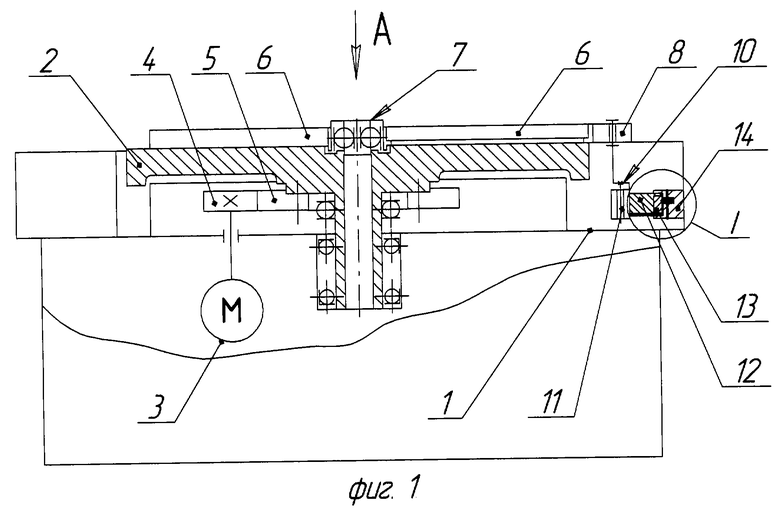

На приведенных чертежах иллюстрируется в качестве примера реализация предлагаемого изобретения "Устройство для притирки плоских поверхностей", подтверждающая возможность промышленного применения при всей совокупности признаков, где:

- на фиг.1 изображено устройство в разрезе по оси притирочного диска;

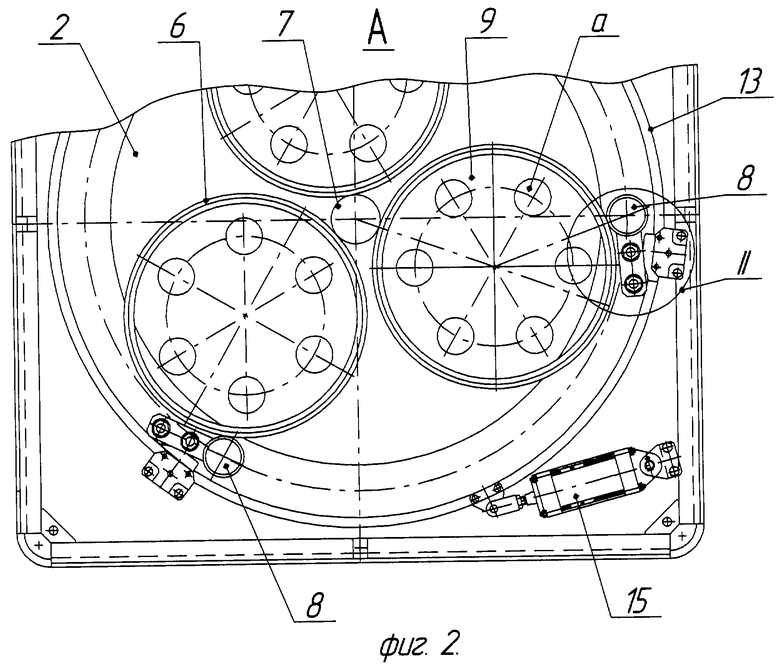

- на фиг.2 - вид А на устройство;

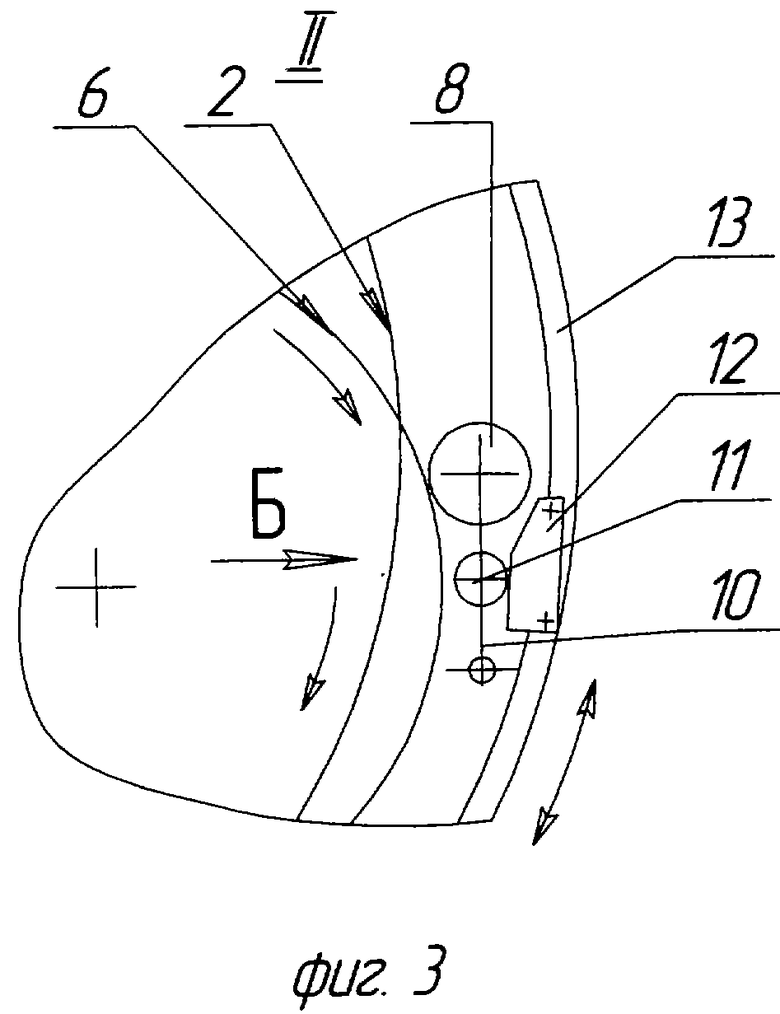

- на фиг. 3 - схематичное изображение фрагмента II устройства, рычаг с роликом поджаты кулачком к кассете;

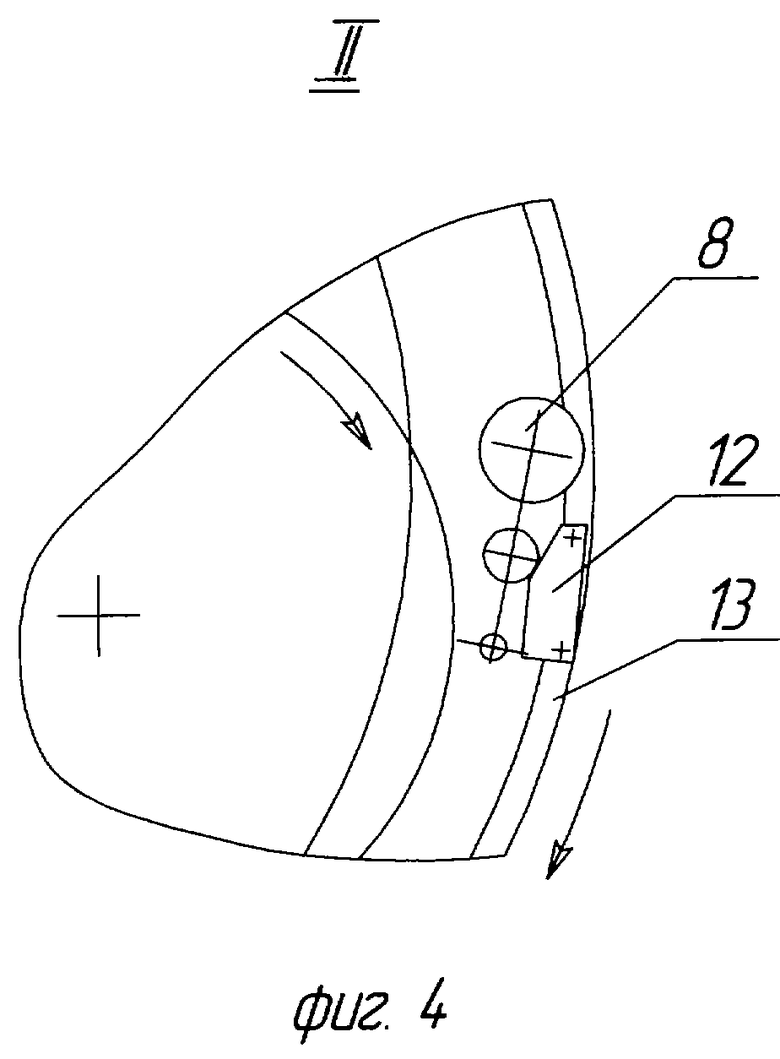

- на фиг.4 - то же, рычаг с роликом отведены от кассеты;

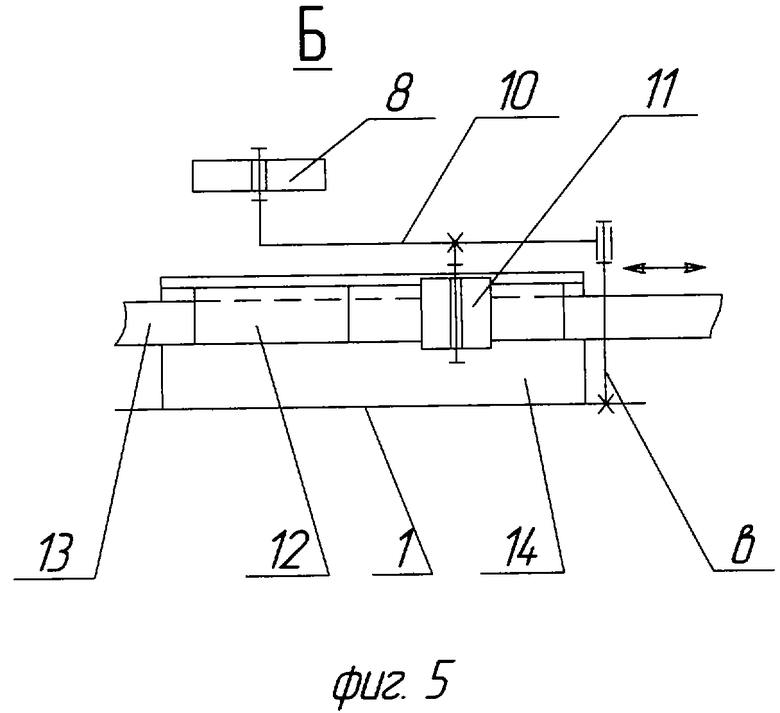

- на фиг.5 - вид Б, схематичное изображение рычага с роликом и кольца с кулачком;

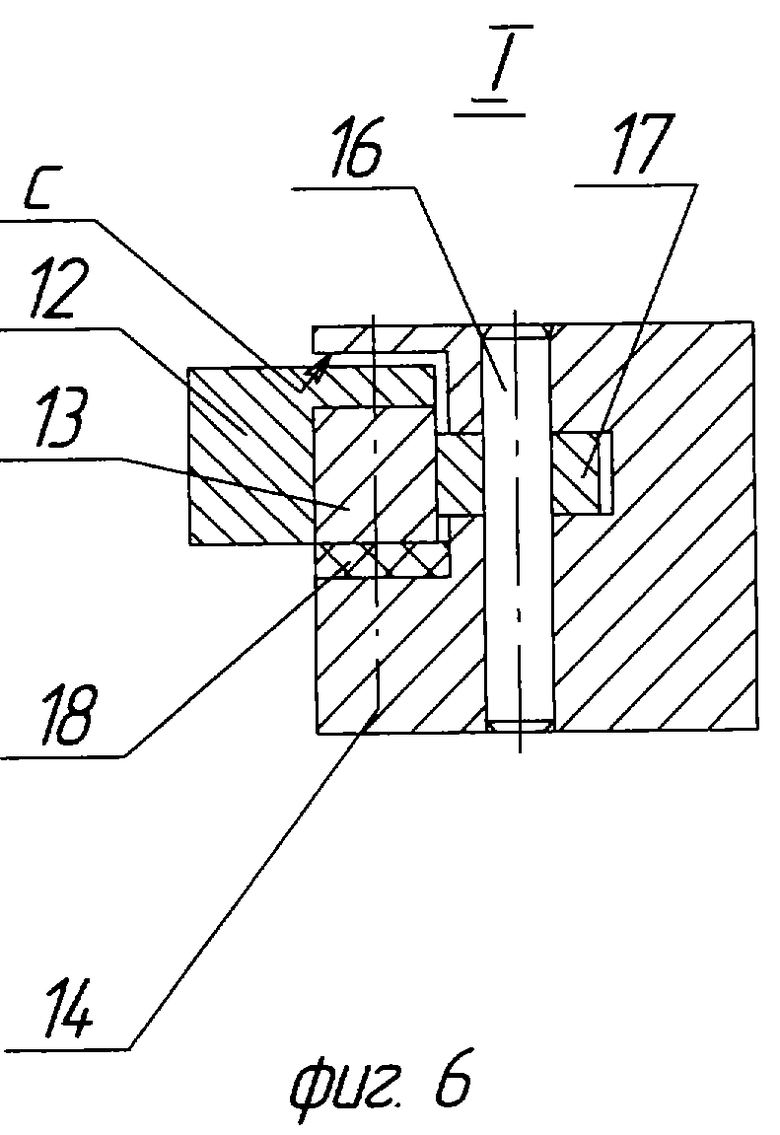

- на фиг.6 - увеличенное фрагментарное изображение I узла кольца с кулачком и опорой.

Устройство для притирки плоских поверхностей содержит основание 1 (см. фиг.1, 2), на котором с возможностью вращения установлен притирочный диск 2, соединенный кинематически с приводом 3 через шестерню 4 и зубчатое колесо 5. На притирочном диске 2 установлены кассеты 6 между центральным и периферийным роликами 7, 8 соответственно. В каждой из кассет 6 расположен диск 9 с круглыми сквозными отверстиями - гнездами "а", выполненными по периметру в кольцевом ряду с одинаковым шагом друг от друга. Гнезда предназначены для размещения в них притираемых деталей, например золотников вентилей. Каждый из периферийных роликов 8 соединен с основанием 1 шарнирно через одноплечий рычаг 10 (см. фиг.3-5). Рычаг 10 установлен на основании 1, соединен с ним шарнирно посредством оси "b" (см. фиг.5) с возможностью взаимодействия роликом 8 с кассетой 6 для препятствия ее движению вместе с притирочным диском 2 и промежуточным роликом 11 с кулачком 12 на периферийном кольце 13. Кольцо 13 расположено коаксиально оси вращения притирочного диска 2, ниже его рабочей поверхности и соединено с основанием 1 через опоры 14, количество которых должно быть не менее трех, равно отстоящих друг от друга. Кулачки 12 присоединены к кольцу 13 со стороны его вогнутой поверхности при помощи крепежа и установлены в открытых пазах "c" опор 14 с возможностью свободного движения через них от воздействия на него усилия от пневматического привода 15.

Для уменьшения трения кольца 13 об опору 14 последняя снабжена установленными в ней на оси 16 роликом 17 с возможностью взаимодействия последнего с наружной цилиндрической поверхностью кольца 13 при его движении относительно опоры 14, а в основании паза "с" опоры 14, на котором расположено кольцо 13, установлена прокладка 18 из антифрикционного материала, например из текстолита (см. фиг.6).

Устройство для притирки плоских поверхностей работает следующим образом.

Наносят на рабочую поверхность притирочного диска 2 притирочную пасту, устанавливают детали, предназначенные для притирки, в гнезда "а" кассет 6, после чего включают э/привод 3. Вращение от вала э/привода 3 сообщается дисковому притиру 2 через шестерню 4 и зубчатое колесо 5. В процессе вращения притирочного диска 2 кассеты 6, расположенные на его поверхности, взаимодействуют своими наружными цилиндрическими поверхностями с наружными цилиндрическими поверхностями центрального и периферийных роликов соответственно 7 и 8. Под действием сил, возникающих в результате разности линейных скоростей на рабочей поверхности притира 2 в центральной зоне и на его периферии, кассеты 6 вращаются вокруг своей оси. При этом вокруг своей оси вращается и каждая притираемая деталь, свободно установленная в гнездо "а" кассеты 6. При условии, что притирочный диск 2 продолжает вращаться вокруг своей оси, имеет место сложение движений, в результате которого каждая точка притираемой поверхности детали осуществляет сложное плоскопараллельное движение по поверхности притира 2, что является необходимым условием качественной притирки. Съем притертых деталей и загрузка кассет деталями осуществляется с одного места устройства, для чего оператор нажимает на кнопку на пульте управления, воздух под избыточным давлением поступает в пневмопривод 15 (см. фиг. 2), и кольцо 13, соединенное шарнирно со штоком пневмопривода 15, поворачивается на определенный угол. Промежуточный ролик 11 на рычаге 10 перемещается на наклонную поверхность кулачка 12, в результате чего рычаг 10 под действием кассет 6 на диске 2 поворачивается периферийным роликом 8 в направлении к кольцу 13. Одновременно поворачиваются рычаги 10, установленные напротив других кассет 6. При удалении препятствий кассетам 6 они прекращают движение относительно диска 2 и совершают движение вместе с ним, скорость вращения которого в этот период уменьшают. При достижении кассетой 6 положения, где осуществляют загрузку (выгрузку), оператор нажимает кнопку на пульте управления, останавливает вращение притирочного диска 2. Производят съем притертых деталей и очередное заполнение гнезд "а" кассеты 6 деталями для их притирки, т.е. цикл повторяется.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ И ПРИТИРКИ УПЛОТНИТЕЛЬНЫХ ПОВЕРХНОСТЕЙ ТРУБОПРОВОДНОЙ АРМАТУРЫ | 2002 |

|

RU2210482C1 |

| РЕЗЬБОНАКАТНАЯ ГОЛОВКА | 2002 |

|

RU2214883C2 |

| УСТРОЙСТВО, УСТАНАВЛИВАЕМОЕ НА ТРУБОПРОВОДЕ, ДЛЯ ЕГО ПОПЕРЕЧНОГО РАЗРЕЗАНИЯ | 2002 |

|

RU2214319C1 |

| СТЕНД ДЛЯ ТАРИРОВКИ ЭЛЕКТРОПРИВОДА | 2003 |

|

RU2247349C1 |

| СТЕНД ДЛЯ ГИДРАВЛИЧЕСКОГО ИСПЫТАНИЯ ФЛАНЦЕВОЙ ТРУБОПРОВОДНОЙ АРМАТУРЫ | 2002 |

|

RU2217720C2 |

| СТЕНД ДЛЯ ПНЕВМАТИЧЕСКОГО ИСПЫТАНИЯ ФЛАНЦЕВОГО ПРЕДОХРАНИТЕЛЬНОГО КЛАПАНА | 2002 |

|

RU2222791C2 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ УПЛОТНИТЕЛЬНЫХ ПОВЕРХНОСТЕЙ КЛИНОВЫХ ЗАДВИЖЕК | 2006 |

|

RU2314897C2 |

| Устройство для притирки плоских поверхностей | 1985 |

|

SU1237397A1 |

| СПОСОБ ОБРАБОТКИ БОЧКООБРАЗНОГО ПРОФИЛЯ ПОРШНЕВЫХ КОЛЕЦ | 1997 |

|

RU2134630C1 |

| ОБРАТНЫЙ ПОВОРОТНЫЙ ЗАТВОР (ВАРИАНТЫ) | 2012 |

|

RU2514452C1 |

Изобретение относится к области машиностроения и может быть использовано для притирки (доводки) плоских поверхностей деталей, например, уплотнительных поверхностей деталей запорной трубопроводной арматуры (золотника вентиля, клина задвижки) как в процессе производства, так и при ее ремонте. Устройство содержит притирочный диск, установленный на основании с возможностью вращения. На рабочей поверхности диска установлены между центральным и периферийным роликами кассеты с гнездами для размещения в них притираемых деталей. Коаксиально притирочному диску на основании установлено с возможностью поворота периферийное кольцо. Каждый из периферийных роликов соединен с основанием шарнирно через одноплечий рычаг. Периферийное кольцо в зоне движения каждого из рычагов снабжено по меньшей мере одним кулачком. Последний присоединен к кольцу со стороны рычага с возможностью взаимодействия с ним при повороте кольца. Такая конструкция упрощает механизм растормаживания кассет на притирочном диске и обеспечивает более безопасную эксплуатацию устройства. 2 з.п.ф-лы, 6 ил.

| Устройство для притирки плоских поверхностей | 1985 |

|

SU1237397A1 |

| СТАНОК ДЛЯ ПРИТИРКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ | 0 |

|

SU217996A1 |

| Способ изготовления мостика для ламп накаливания | 1980 |

|

SU1169044A1 |

| Переключатель цилиндрических магнитных доменов | 1985 |

|

SU1275539A1 |

Авторы

Даты

2003-07-10—Публикация

2002-01-28—Подача