Предлагаемое изобретение относится к области металлообработки и может быть использовано при изготовлении поршневых колец, например для двигателей внутреннего сгорания.

Известен способ обработки поршневых колец бочкообразного профиля (см., например а. с. N 1093501, B 24 B 19/11) при котором набранные в пакет поршневые кольца помещают в инструментальный блок в виде притирочной гильзы и сообщают их осям прецессионное движение относительно оси гильзы.

Недостатком его является низкая производительность и неравномерность износа рабочей поверхности притирочной гильзы.

Известен способ, являющийся прототипом предлагаемого решения (см. А.А. Штейн, В. Х. Авербух, Т. С. Соколова, Бочкообразные поршневые кольца, ж. "Автомобильная промышленность" N 8, 1987 г. стр. 7-8), использование которого позволяет повысить производительность и увеличить срок службы инструментального блока.

В известном способе пакету притираемых колец кроме прецессионного движения их осей сообщают возвратно-поступательное перемещение вдоль оси практичной гильзы. Это позволяет величить производительность притирки и увеличить срок службы притирочной гильз за счет использования всей длины ее рабочей части.

Существенным недостатком известного способа является то, что прецессия совершается с постоянным углом между собственной осью каждого из притираемых колец и осью гильзы как при прямом, так и при обратном ходе. Это ограничивает возможность дальнейшего повышения производительности притирки и расширения диапазона получаемых форм бочкообразного профиля колец.

Другим существенным недостатком известного способа является то, что частота возвратно-поступательных перемещений пакета колец значительно меньше (обычно в 3-7 раз) частоты вращения оправки и, следовательно, частоты процессии, т.е. Ω ≤ ω. Это также отрицательно сказывается на производительности процесса.

Обеспечить повышение производительности притирки, расширить диапазон получаемых форм бочкообразного профиля и улучшить его качество стало возможным, используя способ, при котором пакет колец надевают на оправку, располагая его между упорными шайбами, помещают в притирочную гильзу, сообщают оправке вращение и возвратно-поступательное осевое перемещение, а также движение собственной оси каждого из колец по круговой конической поверхности (прецессия) и частотой ω, равной частоте вращения оправки, при этом собственной оси каждого из колец сообщают дополнительное движение (нутацию), происходящее одновременно с прецессией с частотой Ω ≫ ω, равной частоте осевых возвратно-поступательных перемещений, значительно большей частоты прецессии, и изменяющее угол между собственной осью каждого из колец и осью гильзы от α до β, которые в зависимости от диаметра, толщины колец и формы их бочкообразного профиля принимают равными α ≤ 2o, β = 3-5o.

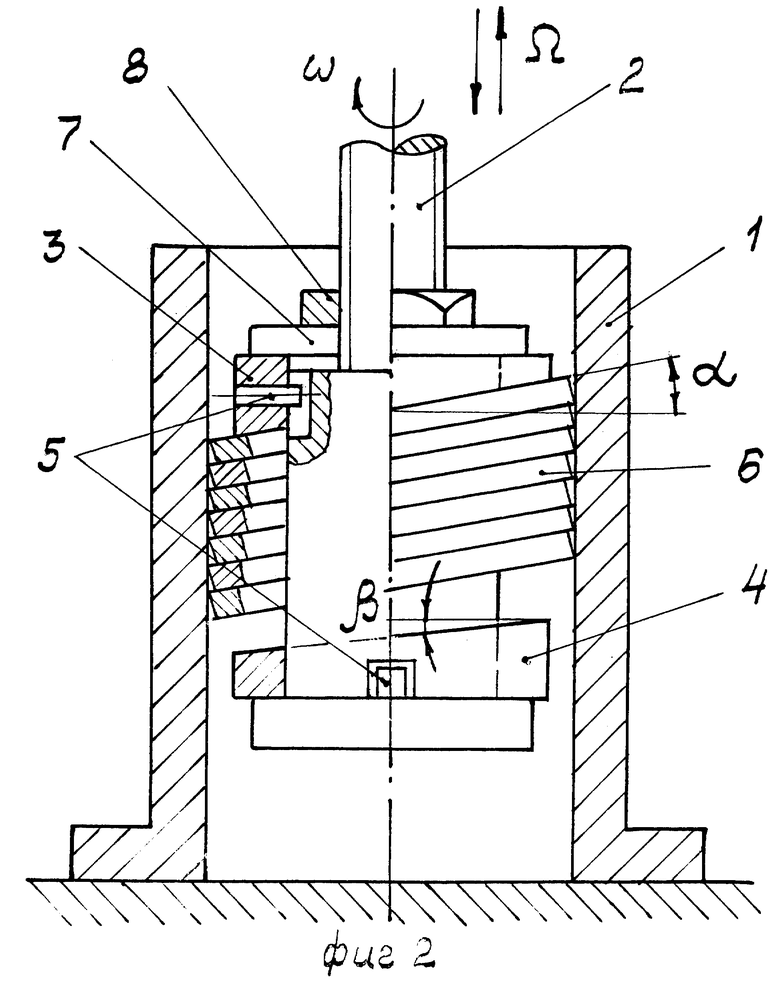

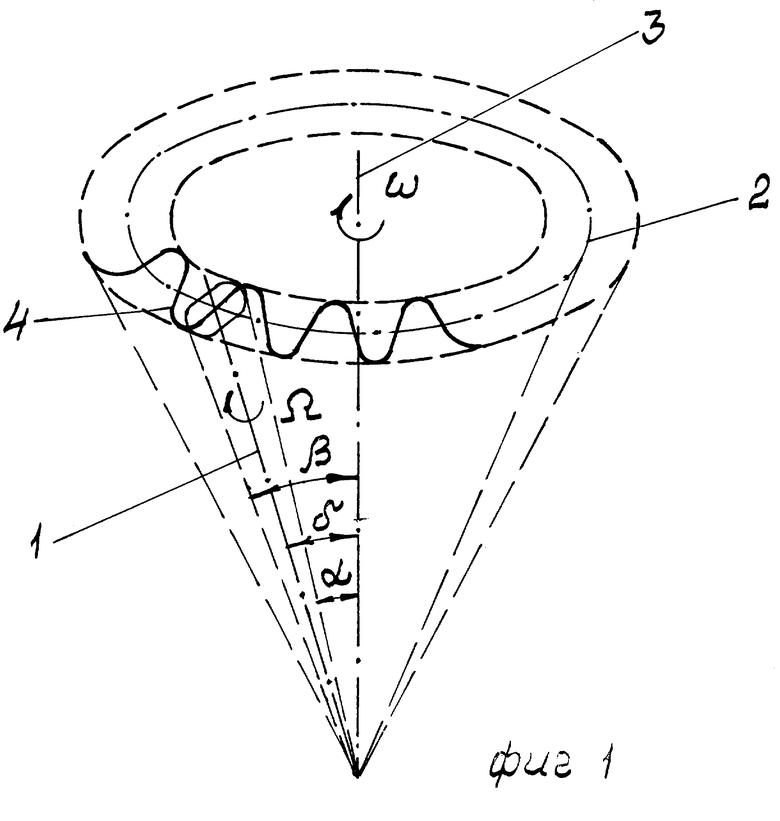

На фиг. 1 показана схема движения собственной оси каждого из притираемых колец под действием прецессии и нутации, на фиг. 2 - пример устройства для осуществления способа притирки.

По предлагаемому способу пакет поршневых колец надевают свободно на оправку, располагая его между упорными шайбами и помещают в притирочную гильзу. Сообщают оправке вращение с частотой ω и возвратно-поступательное перемещение вместе с пакетом притираемых колец вдоль оси гильзы с частотой Ω. Одновременно собственным осям 1 (фиг. 1) каждого из колец сообщают движение по круговой конической поверхности 2 (прецессию) с частотой ω, равной частоте вращения оправки. Прецессию осей колец осуществляют под углом δ относительно оси 3 гильзы. Кроме того, собственной оси каждого из колец сообщают дополнительное колебательное движение 4 (нутацию). Нутацию осуществляют одновременно с прецессией, но с частотой Ω. Частоту нутации принимают равной частоте возвратно-поступательных перемещений и по величине значительно большей, чем частота прецессии Ω ≫ ω от 5 до 10 раз.

Нутация изменяет угол между собственной осью 1 каждого из притираемых колец и осью 3 гильзы от α до β. В зависимости от диаметра, толщины колец и формы их бочкообразного профиля, углы принимают равными α ≤ 2o и β = 3-5o.

Введение дополнительного колебательного движения - нутации обеспечивает значительную интенсификацию процесса притирки. Одновременно это позволяет расширить диапазон получаемых форм бочкообразного профиля и улучшить его качество.

Предлагаемый способ может быть осуществлен, например, с помощью устройства, показанного на фиг. 2.

Устройство содержит инструментальный блок 1 в виде притирочной гильзы и оправку 2 с резьбовым хвостовиком, закрепляемым в шпинделе хонинговального станка. На оправке размещены верхняя 3 и нижняя Y упорные шайбы, соединяемые с ней с помощью шпонок 5. Между шайбами установлены свободно надеваемые на оправку притираемые поршневые кольца 6. Пакет колец поджимают к рабочим торцам упорных шайб с помощью быстросменной шайбы 7 и гайки 8, исключая зажим колец по торцам.

Рабочие торцы упорных шайб, прилегающие к торцам притираемых колец, выполнены под углами α и β к плоскости, перпендикулярной к оси оправки.

При включении станка оправка получает вращение и возвратно-поступательное перемещение с частотами, соответственно ω и Ω.

В верхнем положении пакета колец, в начальный момент движения вниз, верхняя упорная шайба 3 поворачивает собственные оси поршневых колец под углом α относительно оси гильзы, равным углу ее скоса.

В нижнем положении пакета колец, в начальный момент движения вверх, нижняя упорная шайба 4 своим скошенным торцом поворачивает собственные оси поршневых колец под углом β относительно оси гильзы.

В промежуточном положении, при изменении направления возвратно-поступательного перемещения, собственные оси каждого из поршневых колец получают угол наклона, промежуточный между углами α и β.

С учетом указанного суммарное движение собственных осей 1 каждого из поршневых колец будет происходить (см. фиг. 1) по круговой конической поверхности 2 (прецессия) с частотой ω, равной частоте вращения оправки, характеризующейся углом δ = α+0,5(β-α) и дополнительного колебательного движения 4 (нутация), происходящего одновременно с прецессией, с частотой Ω, равной частоте возвратно-поступательного перемещения колец, изменяющего угол между собственной осью 1 каждого из колец и осью 3 гильзы от α до β.

Предлагаемый способ обработки бочкообразного профиля поршневых колец позволяет значительно интенсифицировать процесс притирки. Одновременно он позволяет расширить диапазон получаемых форм бочкообразного профиля и улучшить его качество.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ПОРШНЕВЫХ КОЛЕЦ С КОНУСНЫМ РАБОЧИМ ПРОФИЛЕМ | 1997 |

|

RU2159697C2 |

| УСТРОЙСТВО ДЛЯ ПРИТИРКИ ПАКЕТА ПОРШНЕВЫХ КОЛЕЦ | 1994 |

|

RU2063321C1 |

| Устройство для притирки бочкообразных поршневых колец | 1985 |

|

SU1291374A1 |

| Устройство для обработки поршневых колец | 1984 |

|

SU1154077A1 |

| Устройство для притирки пакета поршневых колец | 1985 |

|

SU1305010A2 |

| УСТРОЙСТВО ДЛЯ ПРИТИРКИ ПАКЕТА ПОРШНЕВЫХ КОЛЕЦ | 1994 |

|

RU2063322C1 |

| Устройство для обработки бочкообразного профиля поршневых колец | 1985 |

|

SU1268383A1 |

| Устройство для притирки поршневых колец ДВС | 1989 |

|

SU1715559A1 |

| УСТРОЙСТВО для ПРИТИРКИ | 1972 |

|

SU360201A1 |

| Устройство для притирки поршневых колец | 1980 |

|

SU942955A2 |

Способ предназначен для использования его в металлообработке при изготовлении поршневых колец, например для двигателей внутреннего сгорания. Пакет поршневых колец надевают свободно на оправку, располагая его между упорными шайбами со скосами, Помещают пакет в притирочную гильзу и оправке сообщают вращение и возвратно-поступательное перемещение вдоль оси гильзы. Одновременно собственной оси каждого из колец сообщают прецессионное движение с частотой ω, равной частоте вращения оправки, а также дополнительное колебательное движение нутации с частотой Ω, равной частоте возвратно-поступательных перемещений. Частоту нутации принимают значительно большей частоты прецессии Ω ≫ ω. Нутация изменяет угол между собственной осью каждого из колец от α до β, которые принимают равными α ≤ 2o, β =3-5o. Изобретение позволяет повысить производительность обработки, расширить диапазон получаемых форм бочкообразного профиля поршневых колец и улучшить его качество. 2 ил.

Способ обработки бочкообразного профиля поршневых колец притиркой, при котором пакет колец надевают на оправку, свободно располагая его между упорными шайбами со скосами, помещают в притирочную гильзу и сообщают оправке вращение и возвратно-поступательное осевое перемещение, а собственной оси каждого из колец - движение прецессии с частотой, равной частоте вращения оправки, отличающийся тем, что собственной оси каждого из колец дополнительно сообщают движение нутации из условия изменения угла между собственной осью каждого из колец и осью гильзы от величины не более 2o до 3-5o в зависимости от диаметра, толщины колец и формы бочкообразного профиля, при этом движение нутации осуществляют с частотой, равной частоте осевого возвратно-поступательного перемещения оправки и превышающей частоту прецессии в 5-10 раз.

| Штейн А.А | |||

| и др | |||

| Бочкообразные поршневые кольца | |||

| Автомобильная промышленность, N 8, 1987, c.7-8 | |||

| Устройство для обработки бочкообразного профиля поршневых колец | 1985 |

|

SU1268383A1 |

| Устройство для образования внешней сферической поверхности поршневых колец | 1982 |

|

SU1093501A1 |

| Устройство для обработки поршневых колец | 1984 |

|

SU1154077A1 |

| US 5168659 A, 08.12.92 | |||

| СОСТАВ ДЛЯ НАПЛАВКИ | 1992 |

|

RU2031765C1 |

Авторы

Даты

1999-08-20—Публикация

1997-08-01—Подача