Данное изобретение относится к устройству для отвода рассеянием тепла, например, в электронном оборудовании и к способу изготовления такого устройства. В частности изобретение относится к устройству отвода тепла, которое является электрически проводимым и может служить в качестве непосредственной поверхности контакта с активными элементами.

Электронные и электрические устройства являются источниками мощности и тепла. Как хорошо известно, для обеспечения надежной работы таких устройств необходимо поддерживать устойчивые рабочие условия и температуру. Поэтому необходимыми являются способы отвода и рассеяния тепла. Обычно это достигается за счет использования устройств отвода тепла, которые расположены вблизи и в контакте с электронным устройством или печатной платой. Тепло, создаваемое в схеме, передается в устройство отвода тепла и рассеивается на нем. Для оптимальной эффективности желательно, чтобы теплоотводные структуры имели максимально возможную теплопроводность, эффективную внешнюю соединительную способность и достаточную механическую прочность.

Для достижения этих целей при применении в критичных с точки зрения тепла условиях в некоторых известных устройствах в композиционные структуры включены материалы с высокой теплопроводностью. Однако такие устройства часто обеспечивают лишь ограниченные рабочие характеристики при значительной потере теплопроводности, обычно до 40%, и увеличении массы и размеров. Примеры таких структур описаны в ЕР 0147014, ЕР 0428458, US 5296310, US 4791248 и ЕР 0231823. Лучшие имеющиеся в настоящее время системы отвода тепла имеют теплопроводность, которая обычно не превышает 1000 Вт/мК.

Современные технологии не обеспечивают достаточного отвода тепла с одновременным созданием эффективного электрического соединения между слоями или сторонами печатных плат. Другая проблема заключается в том, что масса и объем известных теплоотводных устройств являются относительно большими. Это влияет на общий размер электронных систем, которые включают в себя такие устройства. В настоящее время, когда общей тенденцией развития электронной промышленности является миниатюризация, это является большим недостатком.

Теплоотводные устройства часто используют в качестве подложек для гибридных электронных схем. В одной известной системе используют оксид бериллия в качестве теплоотводного материала. Он имеет теплопроводность около 280 Вт/мК при комнатной температуре. Наверху находится слой диэлектрика, на котором затем образуют золотые контакты для обеспечения соединения с другими электронными схемами. Недостаток этой системы заключается в том, что оксид бериллия является опасным материалом, а именно канцерогенным, и обычно трудно поддается обработке. Дополнительно к этому, диэлектрический слой обычно бывает толстым, что приводит к громоздкости всей структуры. Кроме того, частично за счет использования золота в качестве материала для контактов вся структура является дорогостоящей в изготовлении.

Задачей данного изобретения является создание системы отвода тепла, которая имеет высокую теплопроводность, однако низкую массу и объем.

Согласно первому аспекту данного изобретения создано устройство отвода тепла, выполненное из анизотропного углерода, заключенного в герметизирующий материал, который нанесен непосредственно на углерод и обеспечивает увеличение жесткости выполненного из углерода устройства, причем герметизирующий материал предпочтительно является полиимидом, эпоксидной смолой, или полиакрилатом, или полиуретаном, или сложным полиэфиром, или другим подходящим полимером.

Анизотропный углерод предпочтительно имеет мозаичное или полное упорядочение.

Анизотропный углерод предпочтительно является термализованным пирографитом, который имеет мозаичное или полное упорядочение. Термализованный пирографит может иметь теплопроводность 1550-1850 Вт/мК в плоскости при комнатной температуре. Обычно термализованный пирографит имеет низкую величину прочности на растяжение в ортогональном направлении.

В качестве альтернативного решения анизотропный углерод может быть пирографитом. Пирографит может быть в "осажденной" или частично упорядоченной форме. Теплопроводность пирографита может находиться в диапазоне 300-420 Вт/мК в одной плоскости. Прочность на растяжение может составлять 10,3 МПа (1,5 Ksi) в ортогональной плоскости.

Устройство отвода тепла, выполненное из анизотропного углерода, предпочтительно имеет форму пластины. Толщина пластины углерода предпочтительно находится в диапазоне 100-500 мкм. Пластина углерода может иметь толщину в диапазоне 200-250 мкм, или 250-300 мкм, или 300-350, или 350-400 мкм, или 400-450 мкм, или 450-500 мкм.

Материал, используемый для герметизации углерода, предпочтительно имеет малый коэффициент теплового расширения и высокую температуру разрушения, такой как полиимид, например, PI 2734, поставляемый фирмой Дюпон (Du Pont) (товарный знак), который имеет коэффициент теплового расширения около 13 млн-1/oС и температуру разрушения около 500oС.

Покрывающий слой может иметь толщину в диапазоне от нескольких микрон до десятков микрон. На углероде могут быть образованы несколько слоев покрытия для достижения желаемой толщины.

В пластине углерода перед герметизацией может быть выполнена матрица из тонких отверстий предпочтительно с диаметром 200 мкм. Эти отверстия заполняются во время герметизации пластины. За счет этого уменьшается опасность внутреннего отслоения.

Согласно второму аспекту данного изобретения создана электрическая система, содержащая теплоотводную систему, в которой реализован первый аспект изобретения, на поверхности которой предусмотрены электрические контакты и/или электрические устройства.

Электрические устройства могут быть осаждены непосредственно на поверхность или могут быть приклеены с использованием, например, тонкого слоя жидкого клея. Электрические устройства предпочтительно заключены в полиимид, или эпоксидную смолу, или полиакрилат, или полиуретан, или полиэфир, или другой подходящий полимер.

Предусмотрено предпочтительно несколько слоев электрических компонентов, каждый из которых отделен друг от друга слоями полиимида. Обычно металлические контакты выполнены из тонкой пленки металла, например алюминия.

Согласно третьему аспекту данного изобретения создан способ изготовления устройства отвода тепла, содержащий:

нанесение покрытия из герметизирующего материала, предпочтительно полиимида, или эпоксидной смолы, или полиакрилата, или полиуретана, или полиэфира, или другого подходящего полимера на чистую поверхность углерода, причем герметизирующий материал должен повышать жесткость углерода; и

повторение предшествующих стадий до герметизации углерода.

Способ может дополнительно содержать отверждение герметизирующего материала.

Стадия нанесения покрытия предпочтительно включает нанесение кистью, валиком, погружением, напылением, центрифугированием, тиснением или трафаретной печатью. Для полиимида, который состоит из одного компонента, стадия нанесения покрытия предпочтительно включает нанесение кистью полиимида или нанесение с использованием валика. Для нанесения покрытия в твердой фазе можно использовать отливку. Это требует наличия предварительно полимеризованной пленки герметизирующего материала для непосредственного нанесения на чистую поверхность углерода. Это можно использовать, когда необходимы простые устройства отвода тепла без внутренних отверстий. Углерод и отливку предпочтительно прессуют в вакууме и при высокой температуре.

Стадия нанесения покрытия предпочтительно содержит нанесение нескольких слоев герметизирующего материала, такого как полиимид или эпоксидная смола, или полиакрилат, или полиуретан, или полиэфир или другой подходящий полимер, до достижения желаемой толщины покрытия. Способ предпочтительно включает очистку поверхности углерода для получения указанной чистой поверхности углерода.

Стадия очистки предпочтительно включает использование пемзового порошка и воды для удаления рыхлого материала с последующей сушкой. Стадия сушки предпочтительно включает горячую сушку поверхности углерода для удаления жидкости, например при 100oС в течение одного часа.

Стадия очистки предпочтительно включает обезжиривание углерода посредством, например, промывания его ацетоном.

При использовании полиимида стадия термообработки включает нагревание углерода до 150oС в течение, например, 1 часа с последующим термоциклированием платы при 150oС в течение 30 минут, 250oС в течение 30 минут и наконец 300oС в течение 30 минут.

В случае применения эпоксидной смолы она может состоять из одного компонента или быть двухкомпонентной смесью. При однокомпонентном типе можно выполнять двухступенчатое приклеивание, причем сначала сушат клей для удаления растворителя при заданной температуре (обычно, около 120oС) и образования твердой пасты и затем нагревают до температуры, обычно превышающей 180oС, для завершения полимеризации. В случае применения двухкомпонентной эпоксидной смолы первоначальное смешивание компонентов приводит к началу процесса полимеризации, и затем требуется примерно от нескольких минут до нескольких часов для завершения процесса, в зависимости от конкретной эпоксидной смолы.

Способ предпочтительно дополнительно содержит сверление в углероде, по меньшей мере, одного отверстия перед нанесением герметизирующего материала. По меньшей мере, одно отверстие можно заполнять полностью герметизирующим материалом. Отверстия можно заполнять герметизирующим материалом, который смешан со стекловолоконными сферами, при этом каждая сфера имеет обычно диаметр 30 мкм. Этот процесс можно выполнять перед использованием чистого полиимидного покрытия для герметизации поверхности пластины, и он улучшает однородность толщины покрытия на поверхности пластины посредством исключения возможности уменьшения толщины, возникающей вокруг кромок первоначальных отверстий в пластине. В другом случае после выполнения процесса герметизации указанное, по меньшей мере, одно отверстие сверлят повторно, создавая тем самым сквозное отверстие, которое электрически изолировано от углеродного сердечника.

На поверхности, по меньшей мере, одного отверстия предпочтительно наносят слой проводящего материала для создания электрических соединений, обеспечивая тем самым электрические соединения через углерод. Проводящим материалом предпочтительно является металл, например тонкая алюминиевая пленка. В качестве альтернативного решения кромки, по меньшей мере, одного отверстия могут быть покрыты герметизирующим материалом так, чтобы сохранить проход через углерод, исключая тем самым выполнение стадии сверления через герметизирующий материал.

Кроме того, способ может включать образование матрицы из тонких отверстий, проходящих через углерод. Эти отверстия естественно заполняются при полной герметизации пластины.

Согласно четвертому аспекту данного изобретения создан способ изготовления электрического компонента, содержащий способ согласно третьему аспекту данного изобретения и дополнительно стадии образования электрических контактов, по меньшей мере, на одной поверхности углерода и/или осаждения на нем электрических устройств.

Стадия осаждения может включать изготовление электрических устройств непосредственно на поверхности или образование электрических устройств или тонкопленочной многослойной схемы, содержащей электрические устройства отдельно от поверхности углерода, и фиксирование их на этой поверхности. Стадия фиксирования предпочтительно включает нанесение клея на устройства, или на схему, или на поверхность углерода и сдавливание вместе устройств или схемы и поверхности углерода при комнатной температуре и низком вакууме.

Электрические контакты предпочтительно наносят с использованием технологии обработки тонких пленок, например технологии обработки тонкой пленки, например, алюминия.

Ниже приводится описание различных примеров выполнения устройств и способов, в которых реализовано данное изобретение, со ссылками на чертежи, на которых изображено:

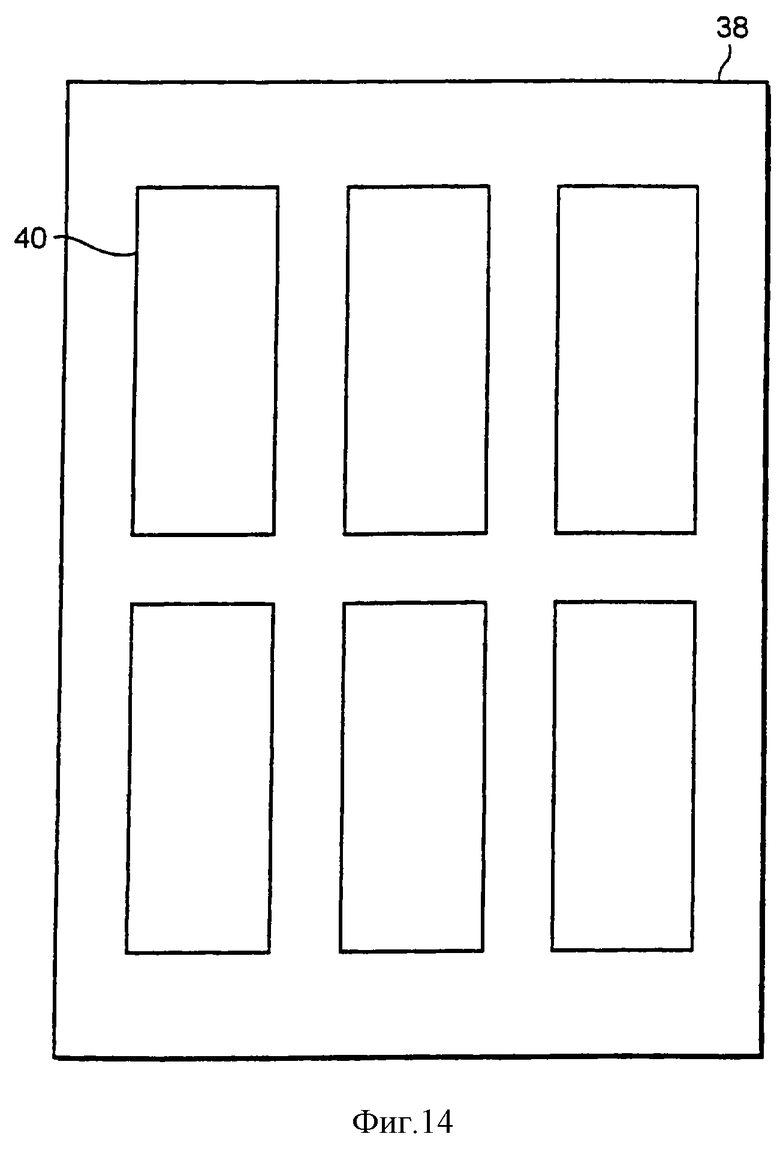

фиг.1 - вид в разрезе пластины углерода;

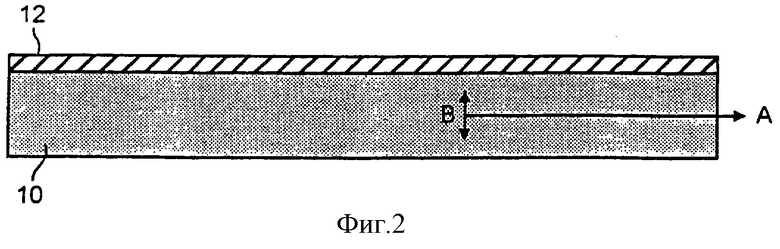

фиг.2 - вид в разрезе пластины, которая частично покрыта герметизирующим материалом, таким как полиимид, или эпоксидная смола, или полиакрилат, или полиуретан, или полиэфир, или другой подходящий полимер;

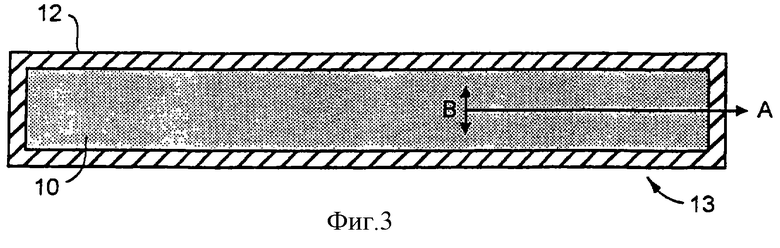

фиг. 3 - вид в разрезе пластины, которая полностью покрыта герметизирующим материалом;

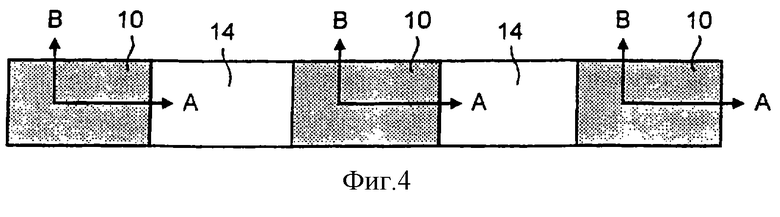

фиг. 4 - вид в разрезе пластины углерода, в которой просверлены отверстия;

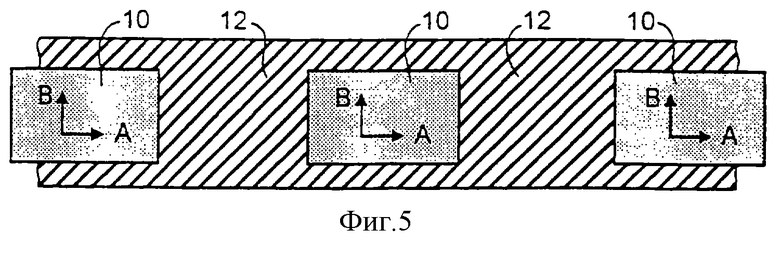

фиг.5 - вид в разрезе пластины углерода, аналогичный показанному на фиг. 4, за исключением того, что пластина покрыта герметизирующим материалом;

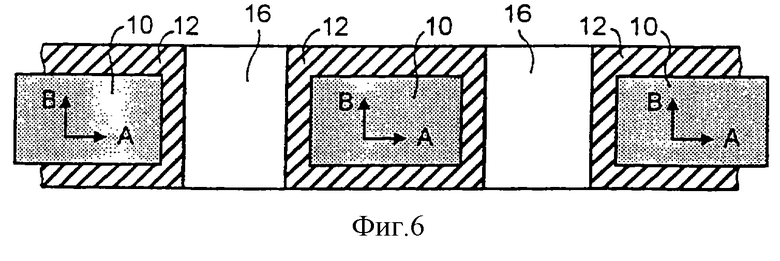

фиг.6 - вид в разрезе пластины углерода, аналогичный показанному на фиг. 5, за исключением того, что в герметизирующем материале выполнены отверстия;

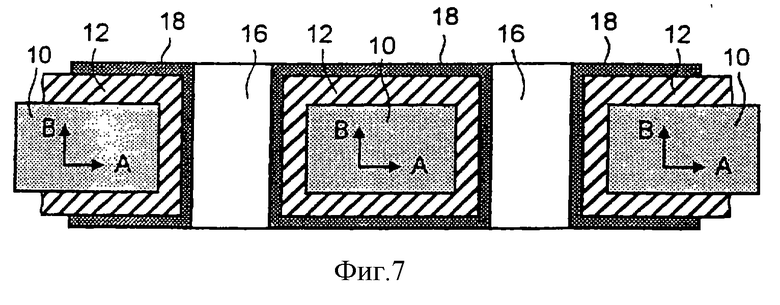

фиг. 7 - вид в разрезе пластины углерода, покрытой металлом, аналогичный показанному на фиг.6;

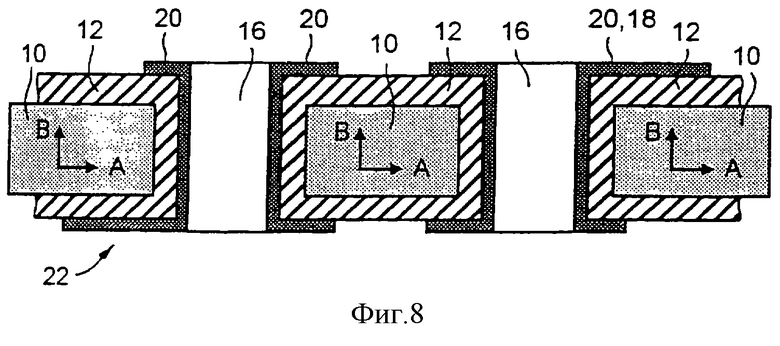

фиг. 8 - вид в разрезе пластины углерода, на обеих сторонах которой вытравлены соединительные структуры, аналогичный показанному на фиг.7;

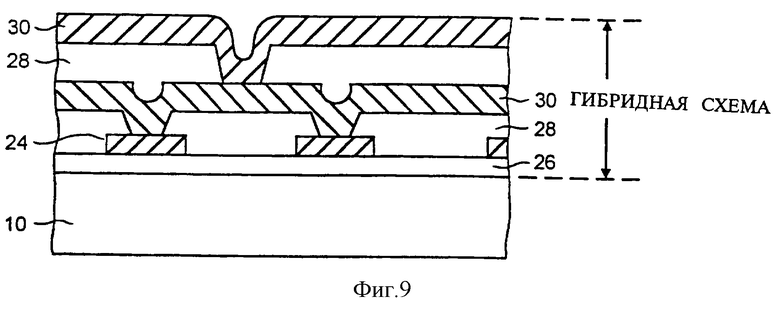

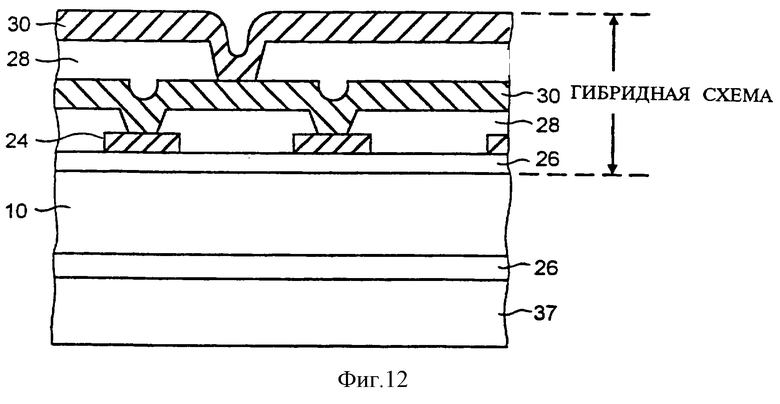

фиг. 9 - вид в разрезе пластины углерода, непосредственно на которой образована многослойная электрическая схема, аналогичный показанному на фиг. 3;

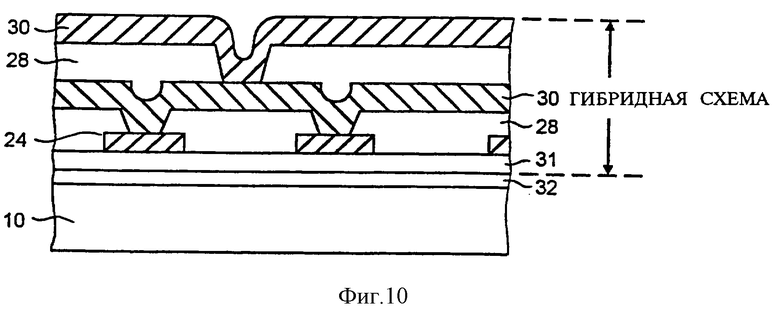

фиг. 10 - вид в разрезе пластины углерода, аналогичный показанному на фиг. 9, однако в этом случае многослойная электрическая схема зафиксирована на поверхности пластины углерода с использованием эпоксидной смолы;

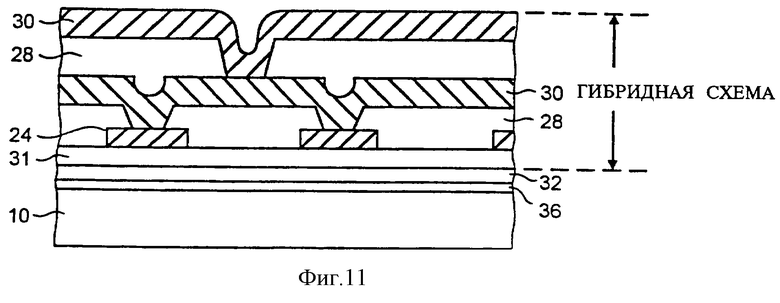

фиг. 11 - вид в разрезе пластины углерода, аналогичный показанному на фиг.10, за исключением того, что многослойная электрическая схема зафиксирована с использованием эпоксидной смолы на поверхности пластины углерода, которая покрыта полиимидом;

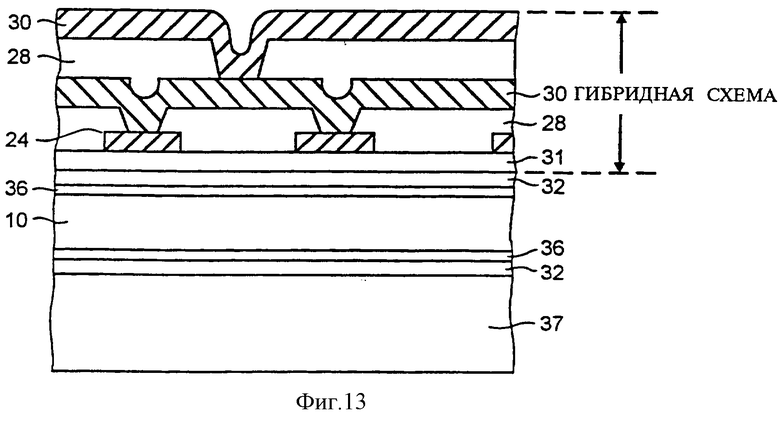

фиг. 12 - вид в разрезе пластины углерода, аналогичный показанному на фиг. 9, за исключением того, что на обратной стороне структуры предусмотрен компенсационный слой;

фиг. 13 - вид в разрезе пластины углерода, аналогичный показанному на фиг. 11, за исключением того, что на обратной стороне структуры предусмотрен компенсационный слой;

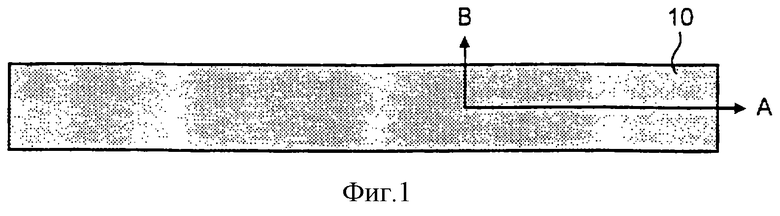

фиг. 14 - большая пластина углерода, которая содержит несколько обрабатываемых участков, вид сверху.

На фиг.1 показана пластина 10 углерода. Это обычно термализованный пирографит с мозаичным или полным упорядочением с теплопроводностью в плоскости (обозначенной стрелкой А) 1550-1850 Вт/мК и теплопроводностью 8-25 Вт/мК в ортогональном направлении (обозначено стрелкой В), при этом в обоих направлениях пластина имеет низкие величины прочности на растяжение. Материал является хрупким, легко ломается, так что с ним обычно трудно обращаться. Дополнительно к этому из-за присущей ему мягкости и слоистой структуры любой контакт с материалом приводит к переносу небольших следов на поверхность, которая его касается. Это является недостатком в электрических схемах, где любые посторонние осколки или частицы проводящего материала могут приводить к образованию коротких замыканий.

В качестве альтернативного решения пластина 10 может быть пирографитом в "осажденной" или частично упорядоченной форме. Этот материал является анизотропным и обычно имеет теплопроводность в диапазоне 300-400 Вт/мК в одной плоскости (обозначенной в целом стрелкой А на фиг.1) и 3 Вт/мК в ортогональном направлении (обозначенном стрелкой В на фиг.1) с соответствующей прочностью на растяжение 96,5 МПа (14 Ksi) и 10,3 МПа (1,5 Ksi).

Пластина 10 может иметь толщину в диапазоне 100-500 мкм, предпочтительно 200 мкм, хотя может быть любая толщина в зависимости от конкретного применения.

Для создания теплоотводной платы, которая имеет высокую теплопроводность и достаточную механическую жесткость для обеспечения установки на ней электрических компонентов, пластина 10 непосредственно покрыта герметизирующим материалом. Подходящие герметизирующие материалы включают полиимид, или эпоксидную смолу, или полиакрилат, или полиуретан, или полиэфир 12, или другой полимер, который можно наносить непосредственно на поверхность углерода и который способен улучшить жесткость пластины без значительного уменьшения ее теплопроводности. Одним из примеров подходящего полиимида является PI 2734, поставляемый фирмой Дюпон (Du Ponfc) (товарный знак).

Перед нанесением покрытия в пластине может быть образована матрица из тонких отверстий (не изображена). Диаметр отверстий обычно составляет 200 мкм. Этим обеспечивается уменьшение вероятности внутреннего отслоения.

Для выполнения процесса герметизации поверхность пластины 10 сначала очищают щеткой под водой с использованием пемзового порошка для удаления всего рыхлого материала. Пластину 10 сушат при 100oС в течение одного часа и затем обезжиривают с помощью, например, ацетона. Затем наносят покрытие из одного из герметизирующих материалов, например PI 2734, толщиной примерно 8 мкм на одну из поверхностей пластины с использованием кисти, а затем пластину 10 нагревают до 150oС в течение около 1 часа для частичной полимеризации полиимида. В результате одна сторона пластины 10 оказывается покрытой полиимидом 12, как показано на фиг.2.

Затем предшествующую стадию повторяют на каждой стороне пластины 10 пока она не будет полностью герметизирована и не будет достигнута желаемая толщина полиимида, как показано на фиг.3, с образованием теплоотводной платы 13. Обычно эти стадии выполняют на противоположных сторонах, так чтобы обеспечить плоскую форму платы. На этой стадии важно обеспечить покрытие всех сторон и кромок пластины. Однако, если по некоторым причинам необходимо контактировать графит, то в полиимиде могут быть оставлены небольшие отверстия, хотя они заполняются после выполнения соответствующего контакта. Наконец плату 13 подвергают термоциклированию для ее отверждения. Термоциклирование для пластины углерода, герметизированного PI 2734, обычно включает нагревание платы 13 до 150oС в течение 30 минут, 200oС в течение 30 минут, 250oС в течение 30 минут и 300oС в течение 30 минут. Если необходима высокая степень плоскопараллельности, то во время стадии отверждения поверхности платы сжимают в прессе при низком вакууме.

Процесс герметизации соответствует требованиям обеспечения геометрической формы необходимой теплоотводной структуры. Например, если геометрическая форма подложки включает внутренние отверстия и/или сложный периметр, все поверхности и кромки которого необходимо покрыть равномерно, то предпочтительно наносить герметизирующий материал на очищенные поверхности углерода с использованием кисти или валика. Это позволяет покрывать все поверхности и кромки в соответствии с требованиями. В качестве альтернативного решения подложку можно покрывать с использованием других технологий, таких как погружение, центрифугирование, напыление, тиснение или трафаретная печать. В этом случае стадии сушки, нагревания и прессования при низком вакууме можно выполнять тем же образом и в той же последовательности, как описано выше.

Стадии процесса для всех герметизирующих материалов по существу одинаковы, однако понятно, что применяемые температуры для частичной полимеризации и отверждения изменяются. Например, при использовании эпоксидной смолы типа G10 FR4 после полной герметизации углерода производят обычно нагрев до 180oС в течение около 1 часа для отверждения смолы и образования тем самым теплоотводной платы. При необходимости могут быть добавлены дополнительные слои эпоксидной смолы посредством повторения стадий нанесения смолы и нагревания платы для образования герметизирующего слоя требуемой толщины.

Согласно другой технологии герметизации, в которой используется эпоксидная смола, например, STYCAST (тип 1266), которая является двухкомпонентной эпоксидной смолой, все стадии обработки смолы можно выполнять при комнатной температуре. Это минимизирует вероятность образования внутренних напряжений или внутреннего отслаивания подложки. Подготовку поверхностей подложки перед герметизацией выполняют как описано выше. Технология нанесения эпоксидной смолы на поверхность подложки с использованием, например, трафаретной печати, или кисти, или валика опять же определяется теми же соображениями относительно геометрических размеров и формы подложки.

В случае обработки при комнатной температуре, где время отверждения может составлять от нескольких минут до нескольких часов в зависимости от свойств конкретной эпоксидной смолы, процесс герметизации обычно состоит из последовательности процедур отверждения. Первоначальное низкое разрежение способствует дегазации для получения не содержащего пузырьков покрытия. За этим следует комбинированное приложение к плате высокого поверхностного давления при низком вакууме. Тем самым обеспечивается высокая степень механической плоскопараллельности герметизированной теплоотводной структуры.

Процесс герметизации пластины 10 в любом из указанных выше герметизирующих материалов сохраняет теплопроводность пластины по существу на уровне перед покрытием. Например, при использовании термализованного пирографита полученная теплоотводная плата имеет обычно теплопроводность в плоскости 1700 Вт/мК при комнатной температуре. Следует отметить, что для более низких температур теплопроводность обычно повышается. Это является преимуществом. Другое преимущество процесса герметизации углерода заключается в том, что плоскопараллельность теплоотводной платы можно поддерживать в пределах плюс минус 5 мкм на плате с размерами 100 мм на 100 мм при условии, что исходный материал является достаточно плоским.

С использованием описанного выше процесса герметизации можно герметизировать, например, пластину 10 графита, имеющую толщину 200 мкм, в слое полиимида, или эпоксидной смолы, или полиакрилата, или полиуретана, или полиэфира, имеющего толщину в диапазоне 8-30 мкм, предпочтительно 15 мкм. Это приводит к образованию теплоотводной платы 13, имеющей общую толщину в диапазоне 208-230 мкм. Герметизация пластины в таком количестве материала приводит к созданию платы, имеющей прочность на растяжение, значительно превышающую прочность на растяжение исходной пластины углерода, что делает плату достаточно прочной для простого обращения с ней. Это достигается при незначительном увеличении объема и уменьшении теплопроводности.

Во многих случаях применения устройства отвода тепла заключаются между слоями печатных монтажных плат. Поэтому предпочтительно обеспечить возможность непосредственного электрического соединения между противоположными сторонами устройства. Для обеспечения этого, в данном случае перед герметизацией, в графитовой пластине 10 выполняют матрицу из отверстий, например, с помощью сверления. Это показано на фиг.4. Каждое отверстие должно иметь диаметр, который больше конечного желаемого диаметра. Обычно диаметр отверстий 14, образуемых на этой стадии, по меньшей мере, на 200 мкм больше, чем желаемый диаметр. Отверстия 14 могут быть естественно выполнены с любым желаемым расположением. Затем на пластину 10 наносят полиимид, или эпоксидную смолу, или полиакрилат, или полиуретан, или полиэфир 12, или другой подходящий полимер для покрытия ее поверхностей и заполнения отверстий 14, как показано на фиг.5. При желании отверстия могут быть заполнены смесью из герметизирующего материала, например полиимида, и стеклянных сфер. Этот процесс можно выполнять перед использованием чистого полиимида для герметизации поверхности пластины. Это улучшает равномерность толщины покрытия на поверхности пластины за счет исключения возможности уменьшения толщины вокруг кромок исходных отверстий. После полной герметизации пластины затем проводят описанную выше обработку для получения жесткой и в высокой степени теплопроводной платы.

Для обеспечения электрических соединений через плату заполненные отверстия 14 снова сверлят с образованием отверстий 16 меньшего диаметра, обычно 100 мкм или более, как показано на фиг.6, тем самым образуются проходы через плату, однако графит 10 остается герметизированным в полиимиде, или эпоксидной смоле, или полиакрилате, или полиуретане, или полиэфире 12, или другом подходящем полимере и тем самым электрически изолированным. Затем металл 18, такой как алюминий, наносят на обе стороны платы, как показано на фиг.7, обычно с использованием технологий обработки тонкой пленки алюминия. Затем вытравливают соединительные структуры 20 с использованием стандартных технологий на обеих сторонах платы, как показано на фиг.8. Таким образом, получают плату 22, имеющую металлизированные отверстия, проходящие через герметизированную пластину углерода, причем металл отверстий полностью изолирован от углерода 10.

Герметизированную теплоотводную плату 13, 22 можно использовать в качестве контактной поверхности для различных узлов. Например, ее можно использовать для непосредственного отвода тепла от керамических подложек, выполненных из таких материалов как оксид алюминия, оксид бериллия и нитрид алюминия, или от металлических подложек, выполненных из такого материала как бериллий. Это реализуется посредством нанесения, например, тонкого слоя жидкой эпоксидной смолы на одну поверхность керамической подложки, нагревания подложки до 125oС для полимеризации смолы и последующей установки подложки на пластине 10 углерода или теплоотводной плате 13, 22. Затем выполняют прессование с высоким давлением и низким вакуумом при температуре 180oС для получения не содержащей пузырьков контактной поверхности с толщиной только в несколько микрон. В качестве альтернативного решения керамическую или металлическую подложку покрывают тонким слоем жидкого эпоксидного клея (обычно толщиной в несколько микрон), располагают ее на пластине анизотропного углерода или на теплоотводной плате и закрепляют ее посредством полимеризации эпоксидного клея под давлением и при низком вакууме при комнатной температуре для получения не содержащей пузырьков контактной поверхности.

Теплоотводную плату 13, 22 можно использовать также в качестве подложки для изготовления тонкопленочных многослойных схем с использованием чередующихся слоев осажденного в вакууме алюминия и полиимида. Алюминий может быть непосредственно осажден на полиимид, или эпоксидную смолу, или полиакрилат, или полиуретан, или сложный полиэфир на плате 13, 22 обычно с использованием технологий обработки тонкой пленки алюминия для нанесения слоев, имеющих толщину 5 мкм. На фиг.9 показан алюминий 24, осажденный на слой эпоксидной смолы 26, который в свою очередь осажден на поверхность пластины 10. Поскольку покрытая поверхность пластины 10 является плоской, то обеспечивается хорошая разрешающая способность литографического способа, используемого для нанесения алюминия 24. Это означает, что можно легко создавать мелкие детали. Затем на алюминий наносят полиимид 28 с помощью центрифугирования или трафаретной печати. Поэтому толщина слоя полиимида 28 может составлять, например, лишь 8 мкм. Затем с использованием стандартных технологий изготовления образуют отверстия в полиимиде 28 в соответствующих местах так, чтобы последующие слои металла 30, который заполняет эти отверстия, могли создавать электрический контакт с алюминием 24. Между последовательными слоями металла 30 расположены обычно слои полиимида 28. Естественно, что такую обработку можно выполнять на противоположных сторонах пластины 10, создавая тем самым двусторонний электрический компонент, обладающий теплоотводными свойствами.

Тонкопленочные многослойные схемы могут быть созданы на подложках, выполненных, например, из алюминия, и затем разделены химическим способом. Эти схемы или другие изготовленные на заказ многослойные схемы, которые могут быть изготовлены на слоях 31, выполненных на основе полиимида или эпоксидной смолы, могут быть также соединены с исходной пластиной из анизотропного углерода посредством нанесения, например, тонкого слоя эпоксидного клея 32 (обычно толщиной в несколько микрон) на пластину 10, размещения многослойной схемы на этой поверхности и обеспечения полимеризации эпоксидного клея под давлением и низком вакууме при комнатной температуре для получения не содержащей пузырьков контактной поверхности. Устройство, которое изготовлено путем нанесения эпоксидной смолы 32 на пластину 10 углерода, показано на фиг. 10. В этом случае эпоксидная смола 32 выполняет как роль фиксирующего вещества для закрепления многослойной схемы на пластине 10 углерода, так и дополнительно роль материала, предназначенного для герметизации пластины углерода.

В гибридных структурах, изготовленных с использованием любого указанного выше процесса, изменения температуры могут приводить к изменениям длины слоев структурных компонентов. Изменения длины для герметизированной платы отличны от изменений длины тех материалов, которые образуют присоединенную многослойную гибридную структуру. При этом уменьшается общая плоскопараллельность поверхностей, что может быть недостатком при некоторых применениях. Однако было установлено, что можно сохранять оптимальную плоскопараллельность в диапазоне температур, обычно 100oС, посредством осаждения компенсационного слоя герметизирующего материала на противоположной стороне теплоотводной платы относительно той, на которой находится гибридная структура. Этот компенсационный слой должен быть выполнен из того же материала и иметь по существу ту же толщину, что и слои материала, образующие многослойную гибридную структуру. Таким образом, каждая сторона платы имеет приблизительно одинаковый коэффициент теплового расширения, и полная плоскопараллельность платы существенно не изменяется.

Компенсационный слой может быть нанесен посредством создания дополнительных слоев герметизирующего материала на плате до достижения желаемой толщины или, в качестве альтернативного решения, путем наклеивания отлитого материала на поверхность платы аналогичным указанному выше образом. В качестве примера на фиг.12 показана структура согласно фиг.9, на которую нанесен компенсационный слой полиимида 37, который имеет толщину, которая приблизительно равна общей толщине слоев 28 согласно фиг.10, при предположении, что в этом случае толщина гибридной структуры в основном определяется слоями полиимида 28. В качестве другого примера на фиг.13 показана структура согласно фиг.11, на которую наклеен компенсационный слой полиимида 37, который имеет толщину, приблизительно равную общей толщине слоев 28 и 31 структуры согласно фиг. 11. Это опять предполагает, что толщина гибридной структуры в основном определяется слоями 28 и 31.

Для придания дополнительной жесткости композиционной структуре и/или для защиты кромок от ударов или отслаивания пластину анизотропного углерода можно вставить в окружающую тонкую рамку, которая предпочтительно выполнена из материала, имеющего тот же коэффициент теплового расширения, что и структура, например, из углеродного волокна. Таким образом, создается одна плоская поверхность, которая может быть покрыта и соединена с многослойной схемой при комнатной температуре с помощью указанного выше способа.

Гибридные устройства, которые включают, например, многослойные схемы и теплоотводную плату, могут быть изготовлены различными способами. Согласно одной технологии множество таких устройств изготавливают из одной большой пластины углерода. На фиг.14 показана такая пластина 38, на которой расположены шесть обрабатываемых участков 40. Каждый обрабатываемый участок покрыт, например, полиимидом, на который многослойные схемы могут быть осаждены непосредственно или зафиксированы с использованием эпоксидного клея. После выполнения обработки на каждом участке пластину 38 разрезают для образования шести отдельных устройств. Затем непокрытые стороны пластины углерода обрабатывают указанным выше образом для обеспечения полной герметизации углерода и образования теплоотводной платы. Преимущество этой частной технологии заключается в том, что исключаются проблемы, связанные с кромками пластины 38 углерода.

Эти процедуры позволяют сохранить свойства теплопроводности и низкой массы исходной структуры отвода тепла после соединения с изготовленными по заказу многослойными схемами.

Как указывалось выше, в некоторых известных случаях применения, где необходима относительно высокая теплопроводность, использовали подложки из оксида бериллия со слоем диэлектрика, образованным на нем, и золотые контакты, осажденные на диэлектрик. Однако гибридное электронное устройство, в котором используется устройство отвода тепла согласно данному изобретению, обеспечивает значительно более высокую теплопроводность при значительно меньшей стоимости. Кроме того, поскольку используемые материалы не являются вредными, изготовление таких устройств является менее проблематичным.

Указанный выше способ обеспечивает изготовление электронных узлов с высокой степенью плотности расположения компонентов на графитовой пластине или сердечнике с высокой теплопроводностью и малой массой, обеспечивающих возможность необходимых электрических соединений между противоположными сторонами. Это достигнуто без использования вредных материалов.

Теплоотводная плата, выполненная с использованием термализованного пирографита, имеет обычно оптимальную теплопроводность в плоскости 1550-1800 Вт/мК при комнатной температуре, при одновременно меньшей массе и более простой в обращении структуре. Дополнительно к этому подложки можно легко использовать в качестве контактной поверхности с другими схемами. Кроме того, можно использовать любую геометрическую форму выполненного из углерода устройства перед герметизацией, так что устройство отвода тепла можно изготавливать по заказу для каждого частного применения. Это является преимуществом, поскольку применение способа не является значительно ограниченным.

При использовании теплоотводных структур для охлаждения электрических систем часто используют тепловую консистентную смазку в качестве контактной поверхности. Устройство отвода тепла согласно данному изобретению можно использовать вместо консистентной смазки при условии, что используемое для этого устройство должно быть относительно тонким.

Для специалистов в данной области техники очевидно, что возможны вариации раскрытых систем без отхода от идеи изобретения. В соответствии с этим приведенное выше описание различных вариантов выполнения является только примером, но не ограничением изобретения. Дополнительно к этому для специалистов в данной области техники ясно, что могут быть выполнены незначительные модификации без значительного изменения указанной выше концепции.

Устройство отвода тепла, выполненное из анизотропного углерода, заключают в герметизирующий материал, который увеличивает прочность углерода. Герметизирующий материал может быть полиимидом, или эпоксидной смолой, или полиакрилатом, или полиуретаном, или полиэфиром или другим подходящим полимером. При этом анизотропный углерод является пирографитом или термолизованным пирографитом с теплопроводностью 1550-1880 Вт/мК при комнатной температуре. Техническим результатом предлагаемого изобретения является создание системы отвода тепла, которая имеет высокую теплопроводность при низкой массе и объеме. 4 с. и 52 з.п. ф-лы, 14 ил.

Приоритет по пунктам:

08.07.1998 - пп.1-3, 5, 6, 8-10, 12-26, 29-36, 38, 39, 40, 42-49, 51-56;

15.01.1999 - пп.11, 27, 28, 41;

08.07.1999 - пп.4, 7, 37, 50.

| RU 17886845 А1, 20.09.1996 | |||

| US 5750058 А, 12.05.1998 | |||

| СПОСОБ ПОВЫШЕНИЯ ВОСПРОИЗВОДИТЕЛЬНОЙ СПОСОБНОСТИ БЫКОВ-ПРОИЗВОДИТЕЛЕЙ | 2013 |

|

RU2546878C2 |

| DE 4305399 А, 30.09.1993 | |||

| RU 96105697 А, 20.06.1998. | |||

Авторы

Даты

2003-10-20—Публикация

1999-07-08—Подача