Изобретение относится к непрерывной разливке металлических полос с небольшой толщиной, которая осуществляется непосредственно из жидкого металла. Точнее оно относится к закрытию сбоку литникового пространства установок, называемых "установками для разливки между валками", которые применяются, в частности, для разливки полос из стали или из железных сплавов.

В установках такого типа, применение которых для разливки стальных полос с толщиной в несколько миллиметров, находится в процессе промышленного освоения, литниковое пространство ограничено, с одной стороны, боковыми цилиндрическими поверхностями, охлаждаемыми изнутри, двух горизонтальных валков, сближаемых друг с другом и вращающихся в противоположных направлениях вокруг своих осей, при контакте с которыми жидкий металл начинает затвердевать, и, с другой стороны, пластинами из огнеупорного материала, прижимающихся с помощью упругих средств к плоским торцам валков, называемых "ребрами". Эти пластины закрывают литниковое пространство сбоку таким образом, чтобы предотвратить прорывы жидкого металла из установки. Их нижний край расположен под "сужением", т.е. под зоной, где поверхности валков наиболее приближены друг к другу и ширина которого преимущественно соответствует заданной толщине полосы.

Перед разливкой необходимо обязательно сильно подогревать пластины, закрывающие боковые стороны установки таким образом, чтобы устранить возможность затвердевания жидкого металла при контакте с ними во время заполнения кристаллизатора (дно которого закрывают во время операции заполнения деталью, называемой "затравкой", которую извлекают из литникового пространства в момент, когда начинается вращение валков и вытягивание вместе с ней начало ленты) и в первые моменты разливки. Однако несмотря на принятие этих мер предосторожности, боковые стенки создают неизбежно термические сложности в установке в связи с тем, что эти стенки неизбежно создают рядом с ними зону, с необычно высоким отводом тепла от жидкого металла. В частности, это происходит рядом с валками вследствие того, что они охлаждаются изнутри водой, что способствует охлаждению боковых стенок рядом с зонами, где они входят с ними в контакт. В результате затвердевание стали на кромках валков происходит значительно быстрее, чем на участках валков, расположенных ближе к их центральной зоне, и это может создавать различные трудности при работе. Действительно, обычно для того, чтобы образовать полосу, затвердевшая оболочка металла на каждом из валков, толщина которой в данной точке увеличивается постепенно по мере вращения валка, должны соединяться либо точно на уровне сужения, либо немного ниже этого уровня. Если это соединение затвердевших оболочек происходит преимущественно значительно ниже сужения, то на выходе из валков лента может быть не очень прочной и может растрескаться. Кроме того, внутри нее могут быть поры. Напротив, если соединение затвердевших оболочек происходит до сужения, то в результате влияния, в частности, очень холодных боковых торцевых стенок толщина полосы на уровне сужения будет больше номинальной ширины сужения. В этом случае необходимо отвести валки друг от друга для того, чтобы избежать передачи усилия прокатки на полосу в то время, когда они не расcчитаны на выполнение этой функции. Это разведение валков приводит к образованию дефектов на полосе, связанных с изменениями, которые оно вызывает по толщине и в режиме затвердевания продукта. Другим недостатком условий затвердевания полосы рядом с боковыми торцевыми сторонами является сильное давление, которое создает металл в процессе затвердевания на нижней части боковых торцевых стенок. Часто это давление оказывается достаточным для того, чтобы отодвинуть боковую торцевую стенку, по меньшей мере, на какую-нибудь часть ее высоты, что может нарушить частично плотность контакта валка с боковой торцевой стенкой. В результате металл может вытекать из литникового пространства.

Целью изобретения является создание такой установки для разливки, которая может обеспечить создание таких условий затвердевания полосы рядом с боковыми торцевыми стенками, которые не вызывают нарушение процесса разливки. Она должна также ограничивать явление отвода боковых торцевых стенок.

Целью изобретения является создание боковой торцевой стенки для закрывания литникового пространства в установке для непрерывной разливки металлических полос, содержащей два вращающихся в противоположных направлениях валка с внутренним охлаждением и с горизонтальными осями, боковые цилиндрические поверхности которых ограничивают литниковое пространство, ширина которого в сужении определяет толщину полосы, причем упомянутая боковая торцевая стенка имеет рабочую часть, предназначенную для трения о ребра во время разливки и устанавливаемую напротив литникового пространства, отличающейся тем, что размеры у рабочей части выбраны таким образом, чтобы обеспечить расположение нижнего края на расстоянии, равном по меньшей мере 1 мм над сужением после того, как боковая торцевая стенка смонтирована на установке для разливки.

Предметом изобретения также является установка для непрерывной разливки металлических полос, содержащая два вращающихся в противоположных направлениях валка с внутренним охлаждением и с горизонтальными осями, боковые цилиндрические поверхности которых ограничивают литниковое пространство, ширина в сужении которого определяет толщину ленты, и две боковые торцевые стенки для закрывания ее литникового пространства, отличающаяся тем, что упомянутые боковые торцевые стенки выполнены согласно ранее описанному варианту.

Согласно изобретению рабочая часть боковой торцевой стенки, т.е. ее часть, которая входит в контакт или с ребрами валков, или с жидким металлом, находящимся в литниковом пространстве, выполнена прерывистой не под сужением, в соответствии с обычным вариантом, а над этим сужением. Таким образом, по одну и другую сторону от сужения остается свободное пространство, где металл не входит в контакт ни с одним огнеупорным материалом и, следовательно, не оказывает никакого давления на боковые торцевые стенки. Таким образом металл, расположенный напротив свободного пространства, не может отодвигать боковые торцевые стенки даже в случае, когда его затвердевшая часть является ненормально большой. С другой стороны, это свободное пространство дает возможность металлу, который затвердел или который находится в процессе затвердевания, выходить наружу из литникового пространства, что ограничивает усилия, которым должны противостоять ребра валков.

Установлено, что при обычных параметрах разливки условия охлаждения стали внутри кристаллизатора являются такими, что начиная от некоторого уровня, который может находиться на несколько сантиметров над сужением, затвердевание металла на края литникового пространства, хотя еще и полного, является достаточно выдвинутым для того, чтобы не произошло никакого значительного прорыва жидкого металла наружу из установки, даже в случае, если металл не удерживают боковые торцевые стенки. Из этого обстоятельства можно сделать вывод, что имеется возможность устранить нижнюю часть боковых торцевых стенок, которая предусмотрена согласно известному уровню техники. Устранение этой части обеспечивает создание такой установки для разливки, которая допускает небольшие отклонения в процессе затвердевания полосы. Действительно, при использовании изобретения увеличение толщины затвердевших оболочек на краях валков, несколько превышающее обычную величину, предусмотренную на участке последних миллиметров или сантиметров до сужения, не вызывает отвод боковых торцевых стенок и не создает опасности потери герметичности в примыкающих верхних уровнях литникового пространства. С другой стороны, образовавшиеся избыточные участки затвердевшей полосы имеют возможность выступать в боковом направлении, в случае если на них воздействует сжимающее усилие валков, что обеспечивает уменьшение вероятности возникновения необходимости отвода валков для того, чтобы уменьшить напряжение, которым подвергаются валки.

Изобретение обеспечивает таким образом более высокую стабильность условий разливки, которые обеспечивают общее улучшение качеств полосы и повышение надежности работы установки для разливки.

Ниже изобретение поясняется более подробно со ссылками на прилагаемые чертежи, на которых:

на фиг.1 изображен схематически вид спереди (фиг.1,а) и вид сбоку (фиг. 1, b )в разрезе по 1b -1b боковой торцевой стенки для непрерывной разливки между валками, выполненный согласно известному уровню техники;

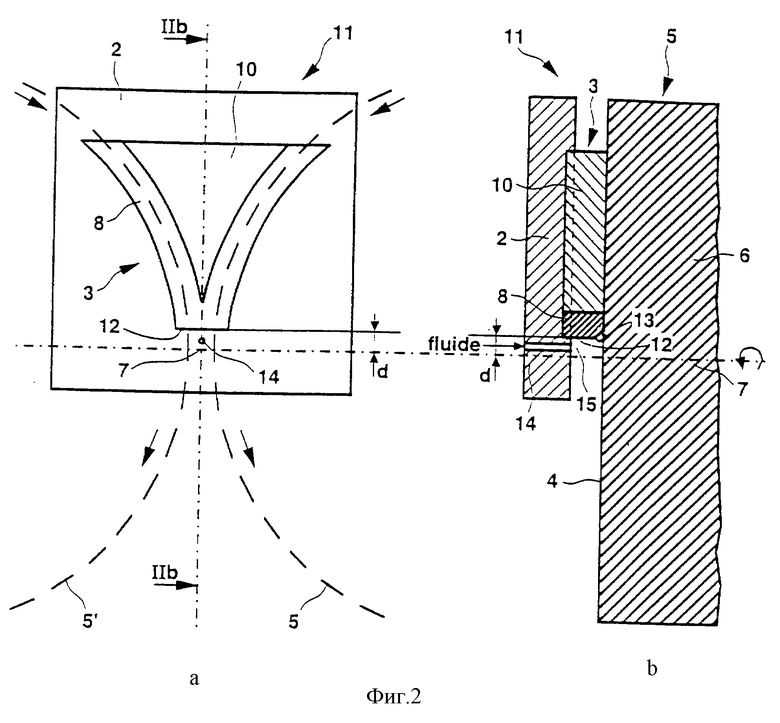

- фиг.2 - схематически вид спереди (фиг.2,а) и вид сбоку (фиг.2,b) в разрезе по линии 11b-11b боковой торцевой стенки для непрерывной разливки между валками, согласно изобретению.

Схематически изображенная на фиг. 1 боковая торцевая стенка 1, выполненная согласно известному уровню техники, содержит опорную плиту 2, в которой жестко закреплена рабочая часть 3 боковой торцевой стенки 1, т.е. ее часть, которая во время разливки может входить в контакт с ребрами 4 валков 5,5' (на фиг. 1,а изображены только контуры пунктирными линиями), с жидкой сталью, находящейся в литниковом пространстве 6 установки и под уровнем сужения 7, где валки 5, 5' расположены на наиболее близком расстоянии друг к другу. Сами по себе известные средства (не изображены) обеспечивают прижатие боковой торцевой стенки 1 к ребрам 4 валков 5, 5'. Благодаря наличию пружин или же силовых цилиндров эти средства обеспечивают возможность временных отводов боковой торцевой стенки 1 в случае проникновения металла между рабочей частью 3 и ребром 4 какого-либо валка 5, 5', или же в результате сильного воздействия полосы во время затвердевания на ее нижнюю сторону. В частности, можно привести документ ЕР А-0 698 433 для описания (неограничивающего) примера выполнения таких средств. Согласно представленному примеру, рабочая часть 3 разделена на две части. Часть 8 в виде двойной дуги окружности, которая образует после установки боковой торцевой стенки 1 на машину разливки, зону контакта с ребрами 4 валков 5, 5', точнее такая часть, которая расположена в непосредственной близости от этой зоны контакта, и зона, окружающая сужение 7, изготавливается из первого огнеупорного материала. Его основным качеством является высокая твердость для того, чтобы противостоять насколько это возможно трению кромок 4 валков 5, 5' и (вокруг сужения 7) полосы, которая находится в процессе затвердевания или же уже затвердела. Она изготовляется, например, из SiAl ON® или же из нитрида бора. Она может быть изготовлена в виде одной детали или состоять из нескольких деталей, которые соединены друг с другом и жестко прикреплены друг к другу. Ее нижний край 9 расположен под уровнем сужения 7 таким образом, чтобы она полностью перекрывала литниковое пространство 6. Остальная часть 10 рабочей части 3 изготовлена из огнеупорного материала с высокими изоляционными свойствами, из такого как двуокись кремния или глинозем. Рабочая часть 3 боковой торцевой стенки выступает относительно опорной плиты 2 на толщину, равную, по меньшей мере, ее максимально допустимому износу во время разливки, например 10 мм. Во время разливки в основном изнашиваются участки рабочей поверхности 3, которые входят в контакт с ребрами 4 валков 5, 5'. Вследствие этого другие участки рабочей части 3, которые изнашиваются только при небольшой скорости так, как они входят в контакт только с жидкой сталью или со сталью, которая находится в процессе застывания, постепенно и на незначительную величину в литниковое пространство 5. В качестве варианта выполнения вся рабочая часть 3 боковой торцевой стенки 1 может состоять из одной детали.

На фиг.2 изображена боковая торцевая стенка 11, выполненная согласно изобретению, смонтированная на установке для разливки, и имеет элементы, аналогичные элементам, изображенным на фиг.1 и обозначенным одинаковыми позициями. Согласно изобретению, с учетом уже упомянутых причин нижний край 12 рабочей части 3 боковой торцевой стенки 11, которая обеспечивает контакт с валками 5, 5' и закрывает нижнюю часть литникового пространства 6, расположен не под сужением 7, а на расстоянии "d" над ним. Это расстояние "d" может быть очень небольшим - до 1 мм, в случае, если обычно удается регулировать с высокой точностью увеличение корок, застывших на ребрах валков 5, 5' и если содержание твердого вещества, содержащегося в металле, который еще не полностью застыл в этой зоне литникового пространства 6, может подняться очень быстро от 0 до 100%. Эти параметры зависят, в частности, от марки стали при разливке. Марки стали с наиболее высоким содержанием углерода и различных лигирующих элементов; например, нержавеющие стали имеют интервалы затвердевания (интервал между линиями ликвидуса и солидуса), которые шире интервалов обычных марок сталей или ферроникелевых сплавов и поэтому трудно регулировать условия их затвердевания. Особенно этот широкий интервал затвердевания требует, чтобы начинали следить за содержанием твердого вещества рядом с боковой торцевой стенкой 11 на относительно высоких уровнях литникового пространства 6. Следовательно, для этих сталей с широким интервалом затвердевания необходимо предусматривать расстояние " d ", которое больше расстояния, принимаемого для марок сталей с узким интервалом затвердевания, которые быстро затвердевают, как только они достигают температуры ликвидуса. На практике расстояние "d" в пределах от 10 до 40 мм может применяться для самых обычных марок нержавеющих сталей, отлитых в виде полос толщиной 3 мм с помощью валков с диаметром 1500 мм и при скорости разливки, равной приблизительно 1 м/мин. Оптимальный выбор расстояния "d" зависит также от ферростатического давления в нижней части литникового пространства, то есть от геометрии установки разливки и от номинального уровня жидкой стали, находящейся в литниковом пространстве. Таким образом, получаются хорошие результаты при использовании расстояния "d" в пределах от 1 до 7 мм на установке, оборудованной валками с диаметром 600 мм, при разливке углеродистых слаболегированных сталей и ферросилициевых сплавов.

Предпочтительно для того, чтобы уменьшить механические нагрузки, которые воздействуют на него и могут вызвать быстрый и неконтролируемый износ, нижний край 12 рабочей части 3 боковой торцевой стенки 11, расположенный напротив литникового пространства 6, выполнен без острого угла, вместо этого, на нем выполнено закругление 13, радиус кривой которого может составить, например, от 10 до 20 мм. Тот же самый результат может быть достигнут с помощью фаски, выполненной на нижнем краю 12 по наклонной плоскости, например, под углом 45o.

Можно также предусмотреть охлаждение участка полосы посредством впрыскивания охлаждающей среды (воды, азота или жидкого аргона...) между нижним краем рабочей части 3 боковой торцевой стенки 11 и сужением 7. Это охлаждение может осуществляться постоянно для того, чтобы обеспечить состояние, при котором край полосы является достаточно затвердевшим для того, чтобы предотвратить ее разрыв и прорыв жидкого металла. Его можно также осуществлять только в случае, когда обнаруживается начало такого разрыва края или в случае, когда контроль параметров предупреждает о возможности появления такого разрыва. В качестве средств, подводящих охлаждающую среду к участку полосы, можно использовать, например, один или несколько каналов 14, которые проходят через опорную плиту 2 и выходят в полость 15, заключенную между опорной плитой 2, ребрами 4 валков 5, 5' и сужения 7. Однако можно разработать другие средства для подачи текучей среды, которые не зависят от боковой торцевой стенки 11, например один или несколько жиклеров, расположенных под боковой торцевой стенкой 11 и ориентированных в направлении к участку полосы.

Показателем эффективности изобретения является количество отходов боковой торцевой стенки, зарегистрированных во время разливки. Таким образом, было установлено, что количество отклонений может быть разделено на три на комплексе разливки по сравнению с использованием боковых торцевых стенок, которые были опущены до уровня под сужением. Еще более значительное улучшение наблюдается в течение первых минут разливки, во время которых работа установки разливки не всегда устанавливается на хорошем стабильном режиме. Эти результаты были получены при разливке нержавеющей аустенитной стали марки SUS 304, из которой были отлиты полосы толщиной 3 мм, с расстоянием "d", равным 25 мм и с диаметром валков, равным 1500 мм.

В случае необходимости для того, чтобы установить такие боковые торцевые стенки на уже существующую установку разливки, необходимо внести некоторые изменения в "затравку" таким образом, чтобы литниковое пространство 6 было закрыто сбоку при его заполнении до начала разливки.

Разумеется, что применение изобретения не ограничивается только точной конфигурацией боковой торцевой стенки, которая дана в качестве примера, но оно также может быть использовано для любой другой конфигурации, которая позволяет осуществить разрыв рабочей части над сужением.

Конечно, изобретение может быть использовано не только для разливки между валками для производства лент из стали и других железных сплавов, но также из любого другого металла, который позволяет осуществлять отливку изделий с помощью этого способа.

Изобретение относится к боковой торцевой стенке (11) для закрывания литникового пространства (6) установки для непрерывной разливки металлических полос, содержащей два вращающихся в противоположных направлениях валка (5,5') с внутренним охлаждением и с горизонтальными осями, боковые цилиндрические поверхности которых ограничивают литниковое пространство (6), ширина которого в сужении (7) определяет толщину полосы. Боковая торцевая стенка (11) имеет рабочую часть (3), предназначенную для трения от ребра (4) валков (5,5') во время разливки и устанавливаемую напротив литникового пространства (6). Размеры упомянутой рабочей части (3) выбраны таким образом, чтобы обеспечить расположение его нижнего края (12) на расстоянии (d), равном по меньшей мере 1 мм над сужением (7) после того, как боковая торцевая стенка (11) установлена на установке для разливки. Технический результат - создание установки для разливки, которая может обеспечить создание таких условий для затвердевания полосы рядом с боковыми торцевыми стенками, которые не вызывают нарушение процесса разливки, а также ограничивать явление отвода боковых торцевых стенок, 2 с. и 4 з.п.ф-лы, 2 ил.

| Способ получения масла из растительного маслосодержащего сырья, подвергаемого брожению | 1946 |

|

SU68433A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Устройство для непрерывной разливки между подвижными стенками | 1990 |

|

SU1838035A3 |

| EP 0556657 А1, 25.08.1993 | |||

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 1991 |

|

RU2041768C1 |

| Машина непрерывного литья тонких слябов | 1988 |

|

SU1639882A1 |

| ЕР 0546206 А1, 16.06.1993. | |||

Авторы

Даты

2003-07-20—Публикация

1998-09-11—Подача