Предлагаемое изобретение касается установок, предназначенных для непрерывного литья металлов. Более конкретно, изобретение касается устройств бокового удержания жидкого расплавленного металла в кристаллизаторах установок непрерывного литья тонких металлических изделий (полос или лент), при этом в установках упомянутого типа литейное пространство ограничено боковыми поверхностями двух приближенных друг к другу валков с горизонтально расположенными осями, интенсивно охлаждаемых изнутри и приводимых во вращательное движение в противоположных направлениях.

В установках непрерывного литья этого типа для получения тонких металлических изделий, называемых установками литья между валками и имеющих в настоящее время широкое промышленное применение для литья стальных полос или лент толщиной от 2 до 10 мм, боковое удержание жидкого металла в литейном пространстве, определяемом рабочими цилиндрическими поверхностями располагающихся рядом валков, обеспечивается специальными пластинами, которые прижимаются к плоским торцам валков на их участках, называемых ребрами, при помощи специального устройства. Эти пластины удержания жидкого металла обычно называют боковыми стенками, или малыми стенками.

Центральная часть этих боковых стенок, предназначенная для непосредственного контакта с жидким металлом, выполнена из огнеупорного материала, так же как и обычно их периферийная часть, которая трется о торцевые поверхности валков в процессе иx вращения и подвергается вследствие этого постепенному механическому износу. В процессе литья необходимо, чтобы эти периферийные участки боковых стенок постоянно находились в возможно более герметичном контакте с торцами валков, поскольку всякие просачивания жидкого металла в упомянутой зоне контакта будут иметь гибельные последствия для качества кромок отливаемого изделия, в данном случае полосы или ленты. В этом случае кромки изделия принимают зазубренную форму и будут чрезмерно хрупкими. Появляется опасность отделения их от остальной части полосы или ленты и прилипания к поверхностям валков. Если это прилипание сохраняется на протяжении полного оборота валков вокруг своих осей и если фрагменты оторвавшихся кромок попадут, таким образом, в литейное пространство, это может привести к серьезным повреждениям рабочих поверхностей валков. В самом худшем случае эти протечки или просачивания жидкого металла могут оказаться снаружи данной установки, что приводит к необходимости немедленной остановки технологического процесса литья.

Упомянутые выше дефекты герметичности контакта между боковой стенкой и ребрами валков могут возникать вследствие различных причин, среди которых следует выделить такие причины, как

- деформации валков и боковых стенок, связанные с механическими и тепловыми воздействиями, которым подвергаются эти элементы в процессе функционирования данной установки, в частности при каждом начале технологического процесса литья в процессе выхода установки на установившийся тепловой режим;

- постепенный износ находящихся в контакте друг с другом участков боковых стенок и валков, который необязательно оказывается равномерным по всей совокупности контактных поверхностей;

- мгновенный износ поверхностей боковых стенок, вызываемый просачиванием твердеющего металла.

Упомянутые причины обеспечения герметичности контакта уже было предложено решать, принудительно вызывая контролируемый износ боковых стенок в зонах контакта с ребрами валков при помощи создания форсированного трения между ними. Таким образом, обеспечивается непрерывная регенерация контактных поверхностей боковых стенок, постоянно адаптирующая наилучшим образом эти поверхности к возможным изменениям формы или пространственного положения тех частей валков, к которым прижимаются эти боковые стенки.

По этому поводу может быть упомянута eвропейская патентная заявка EP-A-546206. В соответствии с этим документом прежде всего следует сильно прижать боковые стенки к ребрам валков в процессе их вращения, но до начала процесса литья, для того чтобы обеспечить первоначальную притирку этих поверхностей к конфигурации ребер валков. Затем это прижатие несколько ослабляется и начинается процесс литья, на протяжении которого временно снова осуществляется сильное прижатие боковых стенок к торцам валков таким образом, чтобы интенсивно создать износ, обеспечивающий точную притирку боковых стенок к ребрам валков. В процессе литья продолжается прижатие боковых стенок к торцам валков для компенсации их износа путем перемещения этих стенок в сторону валков с некоторой предварительной определенной и небольшой по величине скоростью. Таким образом, обеспечивается контролируемый износ, приводящий к постоянному обновлению контактирующих между собой поверхностей боковых стенок и ребер валков.

Заявка на патент Франции FR 9408319 вносит усовершенствование в упомянутый образ действий, предусматривая специальные средства, позволяющие слегка деформировать боковые стенки, изменяя величину давления, приложенную к различным зонам этих стенок. Таким образом, удается учесть временные или постоянные различия в усилиях, которые оказывают валки на различные части боковых стенок. Такие различия могут возникать, например, в случае паразитного отверждения металла, просочившегося между боковой стенкой и ребром валка, или когда два торца валков, к которым прижимается данная боковая стенка, по тем или иным причинам не лежат в одной плоскости и не являются перпендикулярными осям этих валков.

Однако такой образ действий характеризуется существенным недостатком, который состоит в том, что износ каждой боковой стенки в результате трения не является контролируемым, хотя и может быть измерен посредством измерения скорости поступательного перемещения данной боковой стенки. Такой неконтролируемый износ может оказаться неоправданно большим в том случае, когда процесс литья происходит нормально, без каких-либо происшествий.

В основу предлагаемого изобретения положена задача предоставить оператору данной литейной установки средства, позволяющие организовать контролируемый износ данной боковой стенки, который не будет превышать точно необходимую для нормального происхождения процесса литья величину.

Для решения этой задачи в опорном устройстве боковой стенки установки для непрерывного литья между валками тонких металлических изделий, содержащем для охлаждаемых изнутри валка с горизонтально расположенными осями вращения две боковые стенки, прижатые к торцам или ребрам валков, и упомянутое опорное устройство, содержащее подвижную тележку с управляемым перемещением вдоль направления, параллельного осям валков, толкающее устройство, установленное на этой тележке, и панель, соединенную с упомянутым толкающим устройством и жестко связанную с данной боковой стенкой, согласно изобретению упомянутая панель дополнительно содержит по меньшей мере две подошвы, перемещаемые по управляющей команде вдоль направления, параллельного осям валков, при помощи устройств, имеющих возможность прижимать каждую из упомянутых подошв к ребру одного из валков.

Как будет понятно из последующего изложения, предлагаемое изобретение состоит в оснащении опорных средств боковых стенок по меньшей мере двумя подошвами трения, которые способны перемещаться по командам управления и могут прижиматься каждая к торцу одного из валков. Эти подошвы дают возможность точно регулировать потери материала в результате износа данной боковой стенки на очень небольшом уровне в тех случаях, когда контактные поверхности между боковой стенкой и торцами валков хорошо прилегают друг к другу, обеспечивая достаточную герметичность. В процессе литья в нормальных условиях следят за тем, чтобы каждая упомянутая выше подошва постоянно удерживалась на одной линии с передней плоскостью боковой стенки или находилась чуть позади нее. Если подошвы находятся на одной линии с боковой стенкой, точнее, с ее передней поверхностью, то именно эти подошвы берут на себя усилие трения между валками и боковой стенкой, износ которой в результате трения становится теоретически нулевым. Если же упомянутые подошвы располагаются слегка позади данной боковой стенки, то o торцы вращающихся валков будет тереться сама боковая стенка. Таким образом, эта боковая стенка будет изнашиваться до тех пор, пока этот износ не станет достаточно глубоким для того, чтобы передняя поверхность боковой стенки оказалась на одной линии с поверхностями упомянутых подошв. Тогда ситуация возвращается к предыдущему случаю, и износ боковой стенки прекращается до тех пор, пока подошвы не будут снова установлены в положение несколько позади передней плоскости этой боковой стенки. Такой отход назад упомянутых подошв может осуществляться непрерывным образом со скоростью перемещения подошв, равной скорости износа, которую желательно задать для боковой стенки в данном случае. Отход подошв назад может осуществляться и прерывистым образом, причем в этом случае средняя вычисленная скорость поступательного перемещения в заданном интервале времени должна выдерживаться равной желательной скорости износа контактных поверхностей данной боковой стенки.

Предлагаемое изобретение будет лучше понято с помощью приведенного ниже описания примера его практической реализации, в котором даются ссылки на приведенные чертежи:

- фиг. 1, на которой схематически представлен вид в профиль устройства в соответствии с данным изобретением и один из валков установки непрерывного литья, к которому прижимается одна из боковых стенок данной установки литья между валками;

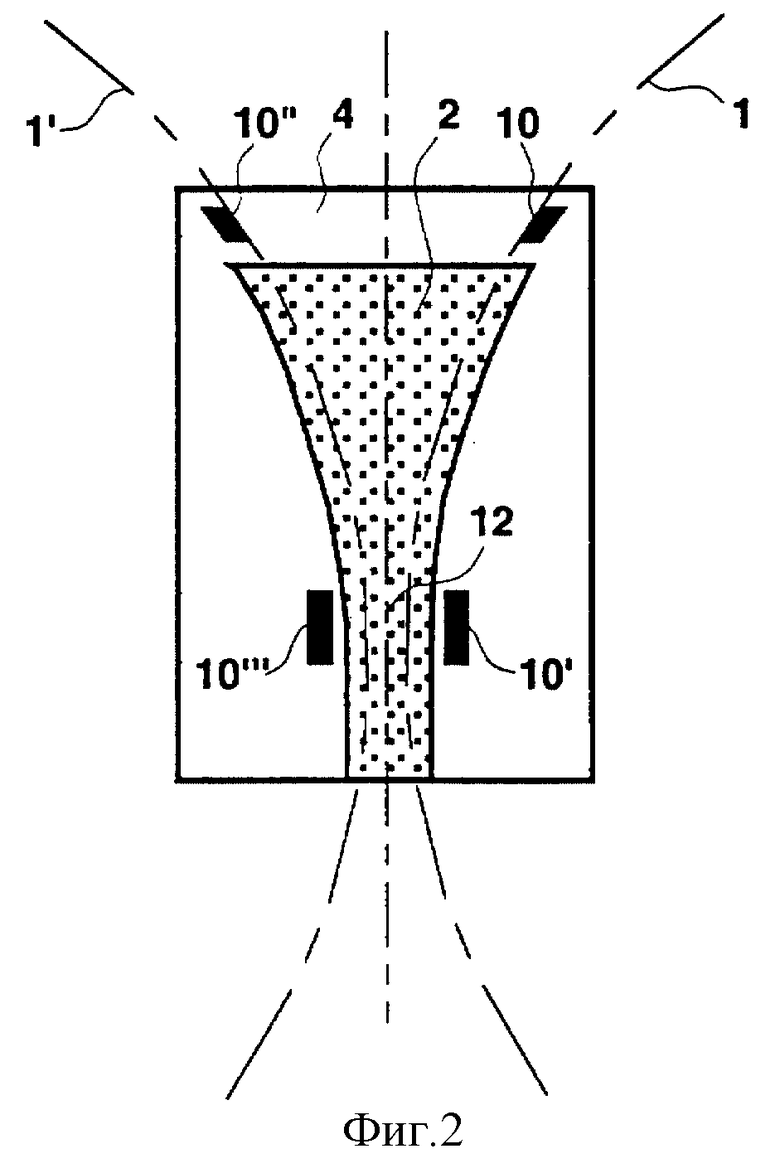

- фиг. 2, на которой схематически представлена передняя поверхность упомянутой боковой стенки, опорное устройство которой соответствует данному изобретению.

На фиг. 1 схематически представлен вид сбоку установки непрерывно литья между валками, располагающимися рядом друг с другом и имеющими горизонтально ориентированные оси. Эти валки 1 и 1' приводятся во вращательное движение и интенсивно охлаждаются изнутри. Один из этих валков 1 виден на фиг. 1. Другая сторона данной установки непрерывного литья оборудована аналогичным образом.

Литейное пространство, определяемое двумя валками 1 и 1', перекрывается сбоку специальной боковой стенкой 2, внутренняя поверхность которой выполнена из огнеупорного материала и прижимается к ребрам 3 валков. Боковая стенка 2 закреплена на панели 4, которая выполнена из металла. В предпочтительном варианте реализации эта панель 4 принудительно охлаждается для того, чтобы исключить ее деформации чисто теплового происхождения.

Необходимые перемещения боковой стенки 2 и усилие ее прижатия к торцам валков 1 и 1' управляются при помощи системы, которая воздействует на панель 4. Эта система известным образом содержит тележку 5, способную совершать управляемые перемещения вдоль направления, параллельного осям валков. На этой тележке 5 смонтировано толкающее устройство 6 типа гидравлического силового цилиндра, содержащее способный совершать управляемые поступательные движения шток 7, перемещающийся вдоль того же направления, параллельного осям валков.

В упрощенном варианте практической реализации предлагаемого изобретения, не показанном на приведенных чертежах, этот шток 7 непосредственно воздействует на панель 4 и его положение, согласованное с положением подвижной тележки 5, позволяет регулировать усилие прижатия, с которым боковая стенка воздействует на торцы валков 1 и 1'.

В более сложном варианте реализации данного изобретения, который воспроизводит устройство, являющееся объектом заявки на патент Франции FR 9408319, уже упоминавшейся выше, упомянутый шток 7 воздействует на толкающий щит 8, связанный в свою очередь с панелью 4 при помощи системы толкающих элементов 9, 9', 9'', 9''' типа пружин или управляемых гидравлических силовых цилиндров. Эти толкающие элементы распределены в зоне, форма которой соответствует форме данной боковой стенки 2. Функция этих элементов состоит в том, чтобы обеспечить возможность небольшого отхода назад той или иной части данной боковой стенки 2 в том случае, когда паразитное отверждение жидкого металла вклинивается в пространство между этой боковой стенкой и торцом одного из валков 1 и 1' при том, что условия контакта между остальной частью боковой стенки 2 и торцами валков не затронуты этим обстоятельством. Более подробно описание этого устройства можно найти в упомянутой выше заявке на французский патент.

В соответствии с предлагаемым изобретением в примере его практической реализации, схематически представленном на фиг. 1 и 2, панель 4, удерживающая боковую стенку 2, несет на себе четыре подошвы 10, 10', 10'', 10'''. Упомянутые четыре подошвы оборудованы каждая устройством 11, 11', которое имеет возможность перемещать эти подошвы в соответствии с управляющими командами плавно или скачкообразно для того, чтобы придать этим подошвам возможность либо упираться с определенным усилием в ту или иную часть ребра 3 данного валка 1 или 1', либо удаляться от этого валка.

На фиг. 2 штрихпунктирной линией представлены траектории периферийных частей или ребер валков 1 и 1' с тем, чтобы показать расположение упомянутых выше подошв 10, 10', 10'', 10''' по отношению к валкам 1 и 1' и к боковой стенке 2. Подошвы 10 и 10'' установлены в верхней части панели 4 и могут упираться в торцы ребер 3 валков 1 и 1' точно над верхним краем боковой стенки 2. Две другие подошвы, 10' и 10''', установлены в нижней части панели 4 и могут упираться в ребра валков 1 и 1' по бокам от боковой стенки 2 и в непосредственной близости от самого узкого места между валками 12, то есть в непосредственной близости от зоны, где расстояние между валками 1 и 1' имеет минимальную величину.

Само собой разумеется, что места размещения упомянутых выше подошв 10, 10', 10'', 10''', описанные выше и схематически показанные на фиг. 2, представляют собой всего лишь пример практической реализации предлагаемого изобретения. С таким же успехом могут быть предусмотрены, и другие места размещения этих подошв и выбор этих мест зависит, в частности, от конфигурации панели 4.

Упомянутые выше устройства поступательного перемещения подошв 10, 10', 10'', 10''' могут быть образованы любыми известными электрическими или гидравлическими приводами, например гидравлическими силовыми цилиндрами, домкратами, ходовыми винтами, зубчато-реечным силовым приводом. Эти подошвы, как показано на фиг. 1 и 2, могут иметь плоскую контактную поверхность, прижимающуюся к ребрам 3 валков 1 и 1'. В этом случае упомянутые подошвы содержат также в предпочтительном варианте реализации не показанные на фиг. 1 и 2 средства, обеспечивающие смазку этих контактных поверхностей, например путем впрыскивания смазочного масла или твердого смазывающего порошка типа нитрида бора. Таким образом, можно ограничить износ в результате трения как ребер валков 1 и 1', так и поверхностей контакта подошв 10, 10', 10'', 10'''.

В качестве одного из возможных вариантов реализации упомянутые подошвы могут быть образованы роликами или колесиками, причем в этом случае отпадает необходимость в наличии специальных устройств смазки. Кроме их значительно меньшей чувствительности к явлениям износа в результате механического трения эти варианты реализации имеют преимущество перед подошвами, имеющими плоскую поверхность фрикционного контакта с ребрами валков, заключающееся в меньшей чувствительности их к загрязнениям контактной поверхности ребер валков, которые могут иметь место, благодаря уменьшенной поверхности контакта в данном случае.

Функциональное назначение этих подошв 10, 10', 10'', 10''' состоит в том, чтобы, как это уже было отмечено выше, ограничить скорость износа в результате трения боковой стенки 2, принимая на себя в нормальном режиме функционирования данной установки непрерывного литья основное усилие трения между торцами валков и боковой стенкой 2. Таким образом, износ боковой стенки 2 в результате трения становится практически нулевым в отсутствие непредвиденных обстоятельств или происшествий типа появления паразитных отверждений просочившегося через контактную поверхность металла, что будет вызывать ускорение этого износа.

В качестве возможного варианта реализации можно оборудовать каждую панель 4 только двумя упомянутыми выше подошвами, каждая из которых работает в плавающем режиме по отношению к различным валкам 1 и 1' и располагается в предпочтительном варианте реализации в окрестности верхней части боковой стенки 4, например на местах подошв 10 и 10'', показанных на фиг. 2.

Наличие по меньшей мере двух подошв на каждый валок 1 и 1' и сопряженное с этим наличие толкающего щита 8 и толкающих элементов 9, 9', 9'', 9''' позволяет оптимизировать скорость механического износа боковой стенки 2 в различных ее зонах, принимая во внимание некоторые особые случаи, которые могут способствовать более глубокому износу в контакте с одним из валков по сравнению с другим валком. Таким образом, возможно продолжение извлечения пользы из имеющихся возможностей относительно небольшой деформации упомянутой боковой стенки 2 и панели 4, связанных с использованием системы, состоящей из толкающего щита 8 и толкающих элементов 9, 9', 9'', 9'''. Однако, как уже было сказано выше, предлагаемое изобретение вполне применимо также и в случае, когда шток гидравлического силового цилиндра 6 непосредственно воздействует на панель 4.

Итак, можно предложить следующую процедуру осуществления процесса непрерывного литья между двумя валками.

Перед началом процесса литья передние части подошв 10, 10', 10'', 10''' устанавливаются на расстоянии примерно 0,1 мм позади передней поверхности боковой стенки 2, входящей в механический контакт с валками 1 и 1'. Затем начинают вращаться упомянутые выше валки 1 и 1' и боковая стенка 2 подается вперед в направлении этих вращающихся валков при помощи гидравлического силового цилиндра 6 таким образом, чтобы вызвать механический износ поверхности боковой стенки 2, который будет точно соответствовать конфигурации ребер 3 валков 1 и 1'. После осуществления такой притирки боковой стенки 2 к ребрам валков продвижение вперед боковой стенки становится невозможным и ее износ прекращается. Затем начинается процесс литья после уменьшения в случае необходимости усилия прижатия этой боковой стенки к торцам валков.

В ходе осуществления процесса литья подошвы 10, 10', 10'', 10''' либо остаются неподвижными, если в данном случае нежелательно подвергать боковую стенку 2 какому-либо механическому износу, либо эти подошвы отводятся назад непрерывным или скачкообразным образом с контролируемой средней скоростью, составляющей, например, от 2 до 10 мм в 1 ч. Такой постепенный отход назад упомянутых подошв позволяет снова и снова обновлять контактную поверхность между боковой стенкой 2 и торцами валков 1 и 1', постоянно поддерживая степень механического износа боковой стенки 2 в относительно небольших пределах, близких, например, к степени износа центральной части боковой стенки 2, которая находится в непосредственном контакте с жидким металлом и которая вследствие этого подвергается в основном химической эрозии. Благодаря данному изобретению удается управлять механическим износом поверхности боковой стенки 2 и делать его умеренным с гораздо более высокой точностью, чем при использовании только одного гидравлического силового толкающего цилиндра 6.

В том случае, если в процессе литья все же проявляются дефекты герметичности контакта между торцами валков 1 и 1' и боковой стенкой 2, в соответствии с данным изобретением имеется возможность немедленно отвести назад упомянутые подошвы примерно на 0,1 мм и временно увеличить скорость подачи вперед и усилие прижатия боковой стенки 2 к торцам валков с тем, чтобы обеспечить быстрое обновление их контактных поверхностей.

Можно также отметить, что системы смазки контактных поверхностей подошв 10 и 10'' способствуют смазке и контактных поверхностей между валками 1 и 1' и боковой стенкой 2, поскольку торцы валков 1 и 1', в которые упираются эти боковые стенки, сразу после смазки приходят в контакт с боковой стенкой 2. Это является благоприятным обстоятельством для уменьшения механического износа боковой стенки 2.

Другой вариант предлагаемого изобретения состоит в использовании подошв 10, 10', 10'', 10''' (или по меньшей мере некоторых из них), изготовленных из самосмазывающихся материалов типа нитрида бора. В этом случае отпадает необходимость в нанесении внешней смазки на их поверхности, которые находятся в механическом контакте с торцами валков 1 и 1'. Для того чтобы компенсировать механический износ реализованных таким образом подошв, в устройствах иx поступательного перемещения 11, 11' предусмотрена возможность заставить эти подошвы постепенно двигаться в направлении к торцам валков 1 и 1'. Это движение должно прекратиться сразу после того, как датчики развиваемых усилий, обычно связанные с толкающими элементами 9, 9', 9'', 9''', обнаружат некоторое ослабление усилий реакции, воздействующих со стороны торцов вращающихся валков 1 и 1' на боковую стенку 2 и соответствующую ей панель 4, поскольку такое ослабление упомянутых усилий является сигналом того, что передняя поверхность подошвы, соответствующей сработавшему датчику, больше не располагаeтся на одной линии с передней поверхностью боковой стенки 2.

В то же время предлагаемое изобретение превосходным образом совместимо с использованием боковых стенок 2, в которых по известному методу применяется колебательное движение в плоскости торцов вращающихся валков 1 и 1'.

Изобретение касается установок, предназначенных для непрерывного литья тонких металлических изделий (полос или лент), при этом литейное пространство ограничено боковыми поверхностями двух интенсивно охлаждаемых валков. Опорное устройство содержит тележку, установленную с возможностью управляемого перемещения, при этом толкающее устройство установлено на тележке, а панель содержит по меньшей мере две подошвы, установленные с возможностью управляемого перемещения вдоль направления, параллельного осям валков, при помощи устройств для прижатия каждой из подошв к соответствующему торцу одного из валков. Установка позволяет организовать контролируемый износ боковой стенки, который не будет превышать необходимую для нормального прохождения процесса литья величину. 8 з.п.ф-лы, 2 ил.

| EP 0546206 A1, 16.06.1993 | |||

| DE 4002731 A1, 09.08.1990 | |||

| DE 4140331 A1, 17.06.1992 | |||

| DE 4140339 A1, 17.06.1992 | |||

| DE 4332220 A1, 24.03.1992 | |||

| DE 4343244 A1, 23.06.1994 | |||

| ВСЕСОЮЗНАЯ >& ПАТЕНТНО -<трки;1ЧЕскля | 0 |

|

SU362721A1 |

| АППАРАТ ДЛЯ ПОВЕРХНОСТНОГО КУЛЬТИВИРОВАТТЙТ МИКРООРГАНИЗМОВ | 0 |

|

SU380698A1 |

| Диафрагменный электролизер для получения магния | 1971 |

|

SU458615A2 |

| US 3823762 A, 16.07.1974 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПРОИЗВОДНЫХ 7-АМИНОЦЕФАЛОСПОРАНОВОЙ КИСЛОТЫ | 1969 |

|

SU425402A3 |

Авторы

Даты

2000-02-10—Публикация

1995-11-29—Подача