Изобретение относится к устройствам, обеспечивающим поддержание заданной температуры в замкнутом объеме, и может быть использовано при изготовлении кузовов транспортных средств для перевозки специальных грузов, в частности при изготовлении рефрижераторов.

Из уровня техники известен изотермический кузов транспортного средства, стенки и крыша которого образованы металлическими листами наружной и внутренней облицовки, между которыми расположен слой термоизоляции, например листы пенопласта [1].

Известен также кузов изотермического транспортного средства, состоящий из крыши, стен и пола, а также внутренней и наружной обшивок. Между обшивками расположена изоляция, состоящая из нижней и верхней частей, причем нижняя часть адгезионно (без зазора) прикреплена к обшивкам, а во внутренней полости крыши и верхней части стен между верхней частью изоляции и обшивками имеются зазоры. Имеются также канал и устройство для стока жидкости [2].

Указанные конструкции не позволяют получить высокие теплоизоляционные свойства.

Наиболее близким по технической сущности к заявляемому изобретению является изотермический кузов, содержащий корпус, выполненный из жестко соединенных между собой модулей, установленный на общем основании, причем каждый модуль имеет сварной каркас, обшитый изнутри и снаружи листовым металлом, теплоизоляционный материал, расположенный между внутренней и внешней обшивками, холодильный агрегат, испаритель. В качестве листового металла используется оцинкованный стальной лист, а в качестве теплоизоляционного материала используется пенополиуретан [3].

Описанный изотермический кузов не обеспечивает надежной теплоизоляции, так как в местах соединения модулей образуются тепловые мостики за счет контакта металла, где происходит утечка тепла (холода) из кузова, следовательно, снижение теплоизоляционных свойств.

Технической задачей, на решение которой направлено изобретение, является повышение теплоизоляционных свойств изотермического кузова транспортного средства.

Поставленная задача решается следующим образом.

В изотермическом кузове транспортного средства, содержащем корпус, выполненный из жестко соединенных между собой панелей, установленных на общем основании, каждая панель имеет металлический каркас, обшитый изнутри и снаружи листовым металлом, и теплоизоляционный слой, расположенный между внутренней и внешней обшивками, а также прикрепленные к металлическому каркасу, по меньшей мере с трех сторон, деревянные бруски, уложенные со смещением относительно ребер каркаса для образования выступов, при этом полости, образованные выступами панелей при их стыковке, заполнены теплоизолирующим пенистым материалом. Теплоизоляционный слой панели включает пенопласт, по меньшей мере один слой полимерной пленки и деревянные бруски, уложенные по системе ячеек. Ячейки между деревянными брусками заполнены пенопластом. Основание включает теплоизоляционный слой, образованный двумя слоями деревянного настила, по меньшей мере одним слоем полимерной пленки и расположенными по системе ячеек деревянными брусками, при этом ячейки заполнены теплоизолирующим материалом, например пенопластом.

Техническим результатом изобретения является повышение теплоизоляционных свойств изотермического кузова и снижение коэффициента теплопередачи. Теплоизоляционные свойства позволяет повысить заявляемая конструкция изотермического кузова, так как устранены тепловые мосты и исключен контакт между внутренней и внешней обшивками. Коэффициент теплопередачи заявляемого изотермического кузова составляет не более 0,4 Вт/м2.

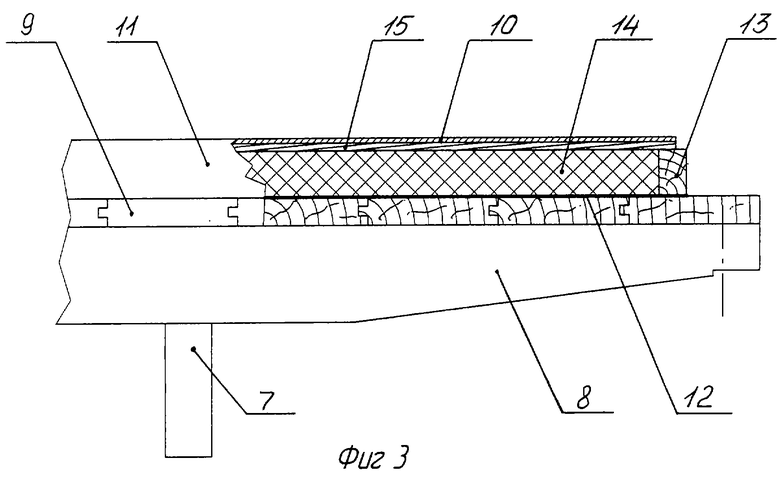

На фиг. 1, 2 представлен изотермический кузов транспортного средства, общий вид, на фиг.3 - разрез А-А, на фиг.4 - разрез Б-Б, на фиг.5 - разрез углового стыка.

Изотермический кузов транспортного средства содержит основание 1, боковые стенки 2, 3, переднюю стенку 4, заднюю стенку 5, крышу 6. Основание 1 состоит из каркаса 7, который представляет собой систему деревянных балок 8, скрепленных между собой уголковыми элементами, деревянного настила 9, покрытого битумной мастикой, внутренней облицовки 10 и теплоизоляционного слоя 11, расположенного между деревянным настилом 9 и внутренней облицовкой 10. В качестве деревянного настила можно использовать шпунтованные доски, в качестве внутренней облицовки - оцинкованный стальной лист. Теплоизоляционный слой 11 образован полиэтиленовой пленкой 12, которая настелена на деревянный настил 9, деревянными брусками 13, уложенными по системе ячеек и закрепленными на деревянном настиле 9, пенопластом 14, которым заполнены ячейки между брусками, слоем древесно-волокнистой плиты (ДВП) 15, размещенным между внутренней облицовкой 10 и слоем пенопласта 14.

Боковые стенки 2, 3, передняя стенка 4, крыша 6 представляют собой панели одинаковой конструкции. Они отличаются только габаритными размерами. Панель содержит каркас 16 сварной конструкции из металлических труб прямоугольного сечения. На нижних трубах каркаса 16 приварены гайки под шпильки для крепления панелей к каркасу основания 1. Каркас 16 с наружной стороны облицован листовым металлом 17, ячейки каркаса заполнены пенопластом 18. Пенопласт может быть покрыт слоем (или несколькими слоями) полимерной пленки 19, например полиэтиленовой пленки. Поверх пленки к каркасу прикреплены по системе ячеек деревянные бруски 20, которые уложены со смещением относительно металлических труб каркаса 16. При таком размещении деревянных брусков 20 на всех боковых сторонах панели (или по меньшей мере на трех сторонах) образуется выступ. Ячейки между брусками заполнены пенопластом 21. С внутренней стороны каркас 16 также облицован листовым металлом 22. В качестве листового металла может быть использован оцинкованный стальной лист, нержавеющая сталь, пищевой алюминий. Толщина листа - от 0,55 до 0,8 мм, толщина пенопласта - от 25 до 75 мм, толщина деревянных брусков - от 25 до 50 мм. Вместо пенопласта может быть использован любой теплоизоляционный материал. В передней панели предусмотрены закладные детали для установки холодильного оборудования. Задняя панель 5 состоит из двухстворчатой двери 23. Конструкция каждой створки дверей аналогична конструкции панели. По периметру каждой двери установлен двойной резиновый уплотнитель 24. Боковые панели могут иметь дополнительные двери, конструкция которых аналогична конструкции задних дверей (с двойным уплотнителем).

Изотермический кузов может быть снабжен холодильно-обогревательными установками в зависимости от его назначения.

Сборка изотермического кузова осуществляется следующим образом. На основание 1 устанавливаются боковые 2, 3 и передняя 4 стенки, которые крепятся к основанию при помощи шпилек, затем на боковые и переднюю стенки укладывается крыша 6. Все панели и проем дверей крепятся между собой сваркой с последующей промазкой мастикой. Задние двери устанавливаются в проем дверей на петлях.

Полость 25, образованная выступами панелей при их стыковке, заполняется изолирующим пенистым материалом. Стыки панелей между собой, с основанием и проемом дверей закрываются уголками.

Заявляемый изотермический кузов прочен по конструкции, не сложен в изготовлении, экономичен и для его сборки не требуется больших площадей, так как панели собираются отдельно, а кузов уже собирают из готовых панелей.

Источники информации

1. Патент РФ 2031018, заявка 4927302/11 от 12.04.91, МПК 6 В 60 Р 3/00, В 62 D 33/04, опубл. 20.03.95, БИ 8.

2. Патент РФ 2068787, заявка 92015418/11 от 30.12.92, МПК 6 В 60 Р 3/20, В 61 D 17/00, опубл. 10.11.96, БИ 31.

3. Свидетельство на полезную модель РФ 1837, заявка 94039157/11 от 28.10.94, МПК 6 В 60 Р 3/20 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОБИЛЬНАЯ МАСТЕРСКАЯ | 2001 |

|

RU2226162C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КУЗОВА-ФУРГОНА | 2008 |

|

RU2388626C1 |

| КУЗОВ-ФУРГОН ДЛЯ ПЕРЕВОЗКИ ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2031018C1 |

| МОБИЛЬНОЕ ЗДАНИЕ | 2021 |

|

RU2768212C1 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2125142C1 |

| ТЕРМОИЗОЛИРОВАННЫЙ КОНТЕЙНЕР | 2016 |

|

RU2643902C1 |

| ПРИЦЕП-ПАЛАТКА | 1992 |

|

RU2081009C1 |

| ТРАНСПОРТНЫЙ МОДУЛЬ БОЕВОЙ МАШИНЫ ГРУНТОВОГО РАКЕТНОГО КОМПЛЕКСА | 2008 |

|

RU2404401C2 |

| КУЗОВ ИЗОТЕРМИЧЕСКОГО ТРАНСПОРТНОГО СРЕДСТВА | 2008 |

|

RU2457129C2 |

| СТЕНОВАЯ ПАНЕЛЬ | 1993 |

|

RU2057862C1 |

Изобретение относится к устройствам, обеспечивающим поддержание заданной температуры в замкнутом объеме, и может быть использовано при изготовлении кузовов рефрижераторных транспортных средств. Изотермический кузов транспортного средства содержит корпус, выполненный из жесткосоединенных между собой панелей, установленных на общем основании, причем каждая панель имеет металлический каркас, обшитый изнутри и снаружи листовым металлом, и теплоизоляционный слой, расположенный между внутренней и внешней обшивками. Каждая панель имеет прикрепленные к металлическому каркасу, по меньшей мере с трех сторон, деревянные бруски 20, уложенные со смещением относительно ребер каркаса для образования выступов. Полости 25, образованные выступами панелей при их стыковке, заполнены теплоизолирующим, например пенистым, материалом. Изобретение повышает теплоизоляционные свойства кузова. 5 з.п. ф-лы, 5 ил.

| Прибор для проверки установки конуса и параллелей в паровозах | 1925 |

|

SU1837A1 |

| Электровакуумный прибор СВЧ | 2014 |

|

RU2612028C1 |

| Набор инструментов для антиглаукомной операции - дренирующей аутоклапанной лимбосклерэктомии | 2016 |

|

RU2618895C1 |

| GB 21720979 А, 01.10.1986. | |||

Авторы

Даты

2003-07-20—Публикация

2000-03-23—Подача