Изобретение относится к области адсорбционной техники и может быть использовано в медицине при получении активного угля (энтеросорбента) для поглощения токсинов и выведения из организма радиоактивного йода. Уголь может быть использован также для очистки газов и паров.

Известен способ получения активного угля из брикетированной синтетической смолы поливинилиденхдорида, включающий дробление смолы и карбонизацию частиц в интервале 160-800oС со скоростью подъема температуры 1-5 град/ч (0,015-0,09 град/мин).

Недостатком известного способа является значительная сложность технологического процесса, низкий выход конечного продукта, дефицит смолы и выделение агрессивного продукта - хлористого водорода /Патент РФ N 2021010, опубл. 15.10.94, Бюл. 19/.

Известен способ получения активного угля, включающий термическое разложение в интервале температур 300-800oС и активацию сырья, содержащего фенодформальдегидную смолу с растительным наполнителем /авт. св-во N 332043, С 01 В 31/08, опубл. 11.04.72/.

Недостатком известного способа является невозможность получения активного угля с высокой адсорбционной емкостью по отношению к среднемолекулярным метаболитам, например цианкобаламину, а также радиоактивному йоду, кроме того, недостаток угля, полученного этим способом, низкая прочность и относительно высокая его зольность.

Наиболее близким к предлагаемому способу по технической сущности и количеству совпадающих признаков является способ получения активного угля, включающий карбонизацию сырья на основе фенолформальдегидной смолы при 300-800oС, выдержку при конечной температуре, охлаждение и активацию водяным паром при температуре 750-800oС до степени обгара 3-7% /Авт. св-во N 502842, С 01 В 31/08, опубл. 15.02.76, Бюл. 6/.

Основной недостаток известного способа заключается в том, что получаемый активный уголь не обладает необходимыми качествами для использования его в медицине для поглощения токсинов и выведения из организма радиоактивного йода.

Предлагаемое изобретение направлено на получение технического результата - повышение адсорбционной емкости активного угля по среднемолекулярным веществам, например цианкобаламину и радиоактивному йоду J131, а также повышение прочности и снижение зольности.

Поставленная цель достигается следующим образом. В способе получения активного угля, включающем карбонизацию сырья на основе фенолформальдегидной смолы в интервале температур 140-600oC, выдержку при конечной температуре, дробление и активацию, в качестве исходного сырья используют текстолит, скорость подъема температуры при карбонизации составляет 20-40oС/ч, время выдержки при конечной температуре составляет 1-3 часа, а активацию проводят при температуре 850-900oС до суммарного объема пор 0,6-1,2 см3/г.

Отличие предлагаемого способа от прототипа состоит в том, что в качестве исходного сырья используют текстолит, скорость подъема температуры при карбонизации составляет 20-40oС/ч, время выдержки при конечной температуре составляет 1-3 часа, а активацию проводят при температуре 850-900oС до суммарного объема пор 0,6-1,2 см3/г.

Сущность предлагаемого способа состоит в следующем.

Берут промышленный текстолит и помещают его в печь (стационарную или вращающуюся), которую начинают нагревать до температуры 600oС, при этом до температуры 140oС нагрев осуществляют с любой скоростью (5, 10, 20... oС/мин), но после температуры 140oС подъем температуры проводят со скоростью 20-40oС/ч. При температуре 600oС продукт выдерживают в течение 1-3 часов, затем карбонизат охлаждают, дробят до размера частиц 0,5-5,0 мм и помещают в печь активации, нагретую до температуры 850-900oС, где и активируют смесью водяного пара и диоксида углерода до суммарного объема пор 0,6-1,2 см3/г.

В предложенном способе пористая структура углеродного адсорбента формируется за счет постепенного удаления летучих веществ, которых в выбранной композиции углеродного сырья содержится 65-68%. При этом наряду с главным и последовательным удалением органических летучих веществ значительную роль в управлении пористой структурой играет время выдержки при температуре 600oС, когда все летучие уже удалены. Этот фактор обеспечивает усадку, уплотнение углеродного каркаса и образование системы тончайших пор, взаимосвязанных между собой. При дальнейшей термической обработке в присутствии окислителей (активации) формируется микропористая структура с требуемыми размерами сорбирующих пор (0,75-0,90 нм).

Изучалось влияние различных режимов карбонизации и активации выбранного сырья.

В результате проведения многочисленных экспериментов было установлено, что на качество получаемого угля существенное влияние оказывает природа наполнителя, интервал подъема температуры при карбонизации, скорость подъема ее, выдержка при конечной температуре, а также суммарный объем пор конечного продукта.

Определяющими являются:

- использование в качестве наполнителя фенолформальдегидной смолы различных тканей (бязь, ситец, марля и т.д.), которые обеспечивают высокую степень плотности получаемых продуктов, а при термическом разложении создают наиболее благоприятные условия для развития больших объемов микропор "средних" размеров (7,0-9,0 нм);

- осуществление медленного темпа нагрева в интервале выделения летучих, т. е. при температуре 140-600oС при скоростях 20-40oC/ч и изотермическая выдержка при температуре 600oС в течение 1-3 часов, что обуславливает развитие пористого "скелета" с длинными узкими входами;

- активация при температуре 850-900oC карбонизованных гранул с хорошо развитой первичной пористой структурой до суммарной пористости 0,6-1,2 см3/г обуславливает формирование определенного соотношения микро-, мезо- и макропор.

Следующие примеры поясняют сущность изобретения.

Пример 1. Берут промышленный текстолит марки Т-16 с выходом летучих 67%, толщиной 16 мм, содержащий 33,7% хлопчатобумажной ткани. Текстолит режут на пластинки (для удобства термической обработки) и загружают в стационарную печь, которую нагревают от комнатной температуры до температуры 140oС за 0,5 часа, и далее подъем температуры до 600oС осуществляют со скоростью 20oС/ч, при температуре 600oС карбонизат выдерживают 1 час, после чего выгружают, дробят до размеров 0,5-5,0 мм и загружают во вращающуюся печь, нагретую до температуры 850oС, куда также начинают подавать водяной пар и диоксид углерода в соотношении 9:1. Активацию проводят до суммарного объема пор 0,6 см3/г. Затем уголь выгружают, взвешивают и анализируют. Активный уголь характеризуется следующими показателями:

- объем микропор - 0,53 см3/г;

- адсорбция йода - 120%;

- степень очистки от цианкобаламина - 99,6%;

- механическая прочность - 96%;

- зольность - 1,9%.

Соответствующие показатели активного угля по аналогу (см.авт. свид. Н 332045, С 01 В 31/08, опубл.11.04.74) были следующие:

- объем микропор - 0,40 см3/г;

- суммарный объем пор - 0,59 см3/г;

- адсорбция йода - 90%;

- степень очистки от цианкобаламина - 85%;

- механическая прочность - 86%;

- зольность - 12%.

Пример 2. Аналогично примеру 1 за исключением того, что скорость подъема температуры в интервале температур 140-160oС составила 40oС/ч, изотермическая выдержка при температуре 600oС - 3 часа, суммарный объем пор - 1,2 см3/г.

Уголь характеризуется следующими показателями:

- объем микропор - 0,68 см3/г;

- адсорбция йода - 127%;

- степень очистки от цианкобаламина - 99,9%;

- механическая прочность - 96,9%;

- зольность - 1,8%.

Пример 3. Аналогично примеру 1 за исключением того, что скорость подъема температуры в интервале температур 140-160oС составляла 30oС/ч, выдержка при температуре 600oС - 2 часа, суммарный объем пор - 1,05 см3/г.

Уголь характеризуется следующими показателями:

- объем микропор - 0,65 см3/г;

- адсорбция йода - 126,5%,

- степень очистки от цианкобаламина - 99,5%;

- зольность - 2,0%.

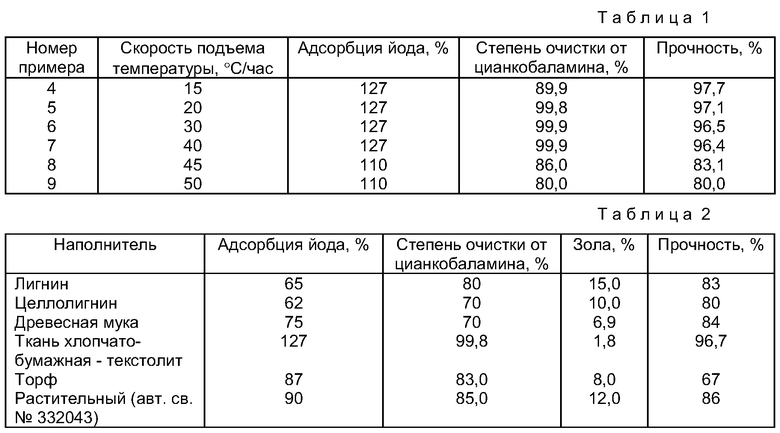

В табл.1 отражены результаты оценки качества активных углей, полученных из текстолита при различных скоростях подъема температуры при карбонизации (140-600oС).

Эксперименты (табл.1) показывают, что только скорость подъема температуры, равная 20-40oС, гарантирует достижение технического результата изобретения. Уменьшение или увеличение темпа нагрева приводит либо к ухудшению степени очистки от цианкобаламина, либо к понижению адсорбционной емкости по йоду.

В табл.2 представлены примеры использования возможных наполнителей фенолформальдегидных смол и результаты оценки качества полученных на них активных углей.

Из приведенных данных следует, что только тканевый наполнитель обеспечивает повышение адсорбционной активности по йоду и степени очистки от цианкобаламина.

Опытами было определено, что время изотермической выдержки карбонизата должно составлять 1-3 часа, так как уменьшение ее менее 1 часа является недостаточным для перегруппировки атомов углерода, что ухудшает показатели адсорбции цинкобаламина, а увеличение свыше 3 часов приводит к снижению емкости углей по йоду, так как отверстия (поры) успевают захлопнуться.

Активация при температуре 850-900oС карбонизованных гранул и суммарная пористость, равная 0,6-1,2 см3/г, обуславливают требуемое соотношение разновидностей микро-, мезо- и макропор, образующихся в процессе парогазовой активации, и являются оптимальными для решения поставленной задачи.

Повышение температуры выше 900oС приводит к изменению соотношения разновидностей пор, к увеличению размеров мезопор, превращая их в макропоры, снижающие адсорбционную емкость, иногда к процессу графитизации, снижение температуры ниже 850oС приводит к недостаточной "усадке" кристаллов, недостаточному развитию пористой структуры.

Из изложенного следует, что каждый из признаков заявленной совокупности в большей или меньшей степени влияет на достижение технического результата, а именно: повышение степени очистки растворов (крови) от среднемолекулярных метаболитов, адсорбционной емкости по радиоактивному йоду и механической прочности при сохранении низкой зольности. А вся совокупность: медленный подъем температуры карбонизации, а также выдержка при конечной температуре в течение 1-3 часов, суммарный объем пор 0,6-1,2 см3/г, активация при температуре 850-900oС и использование в качестве исходного сырья текстолита является достаточной для характеристики заявляемого технического решения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО СОРБЕНТА | 2016 |

|

RU2616679C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 2002 |

|

RU2208579C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРОБЛЕНОГО АКТИВНОГО УГЛЯ | 1997 |

|

RU2105714C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 2009 |

|

RU2412112C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 2009 |

|

RU2415808C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО АДСОРБЕНТА | 2008 |

|

RU2372287C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 2001 |

|

RU2184080C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 2009 |

|

RU2393990C1 |

| УГЛЕРОДНЫЙ АДСОРБЕНТ, СПОСОБ ПОЛУЧЕНИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2377179C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОПОРИСТОГО УГЛЕРОДНОГО МАТЕРИАЛА ИЗ ЛИГНОЦЕЛЛЮЛОЗНОГО СЫРЬЯ | 2009 |

|

RU2393111C1 |

Изобретение относится к технологии получения активного угля на основе полимерных материалов с наполнителем и может быть использовано в медицине при получении энтеросорбента для поглощения токсинов и выведения из организма радиоактивного йода, а также для очистки газов и паров. Предложен способ получения активного угля из фенолформальдегидной смолы с тканевым наполнителем - текстолита, включающий карбонизацию в интервале температур 140-600oС, осуществляемую со скоростью подъема температуры 20-40oС/ч с выдержкой при конечной температуре в течение 1-3 ч, дробление карбонизата до размера частиц 0,5-3,0 мм, парогазовую активацию этих частиц до суммарного объема пор 0,60-1,20 см3/г. Способ позволяет получать прочные низкозольные активные угли, обеспечивающие высокую степень очистки крови от цианкобаламина и высокую емкость по молекулам радиоактивного йода, а также высокоэффективные гидроугли для очистки питьевой воды от фенолов и других примесей. 2 табл.

Способ получения активного угля, включающий карбонизацию сырья на основе фенолформальдегидной смолы в интервале температур 140-160°С, выдержку при конечной температуре, дробление и активацию, отличающийся тем, что в качестве исходного сырья используют текстолит, скорость подъема температуры при карбонизации составляет 20-40°C/ч, время выдержки при конечной температуре составляет 1-3 ч, а активацию проводят при температуре 850-900°С до суммарного объема пор 0,6-1,2 см3/г.

| Способ получения углеродного адсорбента | 1974 |

|

SU502842A1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНЫХ УГЛЕЙВСЕСОЮЗНАЯитштш^нхштв?^?ьг1йОТЕКА | 0 |

|

SU332045A1 |

| СПОСОБ ОБРАБОТКИ РАСТВОРОВ ЭТАНОЛА В ВОДЕ | 1995 |

|

RU2091461C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1998 |

|

RU2145938C1 |

| УГЛЕРОДНОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1993 |

|

RU2057709C1 |

Авторы

Даты

2004-01-20—Публикация

2002-04-12—Подача