Изобретение относится к области химической технологии, в частности к усовершенствованию способа получения хлоруглеводородов метанового ряда, которые находят использование в качестве растворителя и сырья для производства фторхлоруглеводородов.

Известен способ получения хлоруглеводородов метанового ряда, в частности хлороформа, путем газофазного хлорирования органического сырья хлором при повышенной температуре в кипящем слое твердого инертного теплоносителя с отделением целевого продукта и рециклом оставшейся реакционной массы, при котором в качестве сырья используют смесь метилхлорида с метиленхлоридом в массовом отношении (0,17-0,46): 1, процесс проводят при температуре 400-500oC, времени контакта 0,5-1,5 c и массовом отношении хлора к смеси метилхлорида с метиленхлоридом 0,5-0,7 в односекционном реакторе при гидродинамических условиях кипящего слоя, обеспечивающих режим полного перемешивания по твердым частицам и режим вытеснения по газовой фазе при непрерывной циркуляции теплоносителя и охлаждении его в системе циркуляции вне реактора (SU, авторское свидетельство, 1578119, кл. C 07 C 19/04, 17/10, 1990).

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения хлоруглеводородов метанового ряда хлорированием метилхлорида или его смеси с метиленхлоридом при повышенной температуре и повышенном давлении с получением реакционной смеси, содержащей метиленхлорид, хлороформ, четырехлористый углерод и хлористый водород, выделением указанных продуктов конденсацией и перегонкой, и обработкой полученного при этом хлористого водорода метанолом с получением метилхлорида, часть которого подвергают очистке и направляют на хлорирование (SU, патент, 619096, кл. C 07 C 17/10, 1978).

Недостатками известного технического решения являются:

- образование в качестве побочных продуктов стадии конденсации хлористого водорода и метанола диметилового эфира, загрязняющего метилхлорид;

- образование обработанной серной кислоты от стадии очистки метилхлорида от диметилового эфира;

- образование на стадии конденсации хлористого водорода и метанола в качестве отхода слабой соляной кислоты, загрязненной примесями метанола, метилхлорида и диметилового эфира.

Указанные побочные продукты и их смеси не находят практического применения и требуют создания установок по обезвреживанию, т.к. оброс их в окружающую среду экологически недопустим, что резко усложняет технологию и приводит к удорожанию целевого продукта.

Задачей изобретения является снижение расхода серной кислоты и образования слабой соляной кислоты, загрязненной примесями, и адекватное улучшение экологических параметров и повышение экономичности производства за счет утилизации побочных продуктов гидрохлорирования метанола.

Задача решается за счет того, что способе получения хлоруглеводородов метанового ряда хлорированием метилхлорида или его смеси с метиленхлоридом при повышенной температуре и повышенном давлении с получением реакционной смеси, содержащей метиленхлорид, хлороформ, четыреххлористый углерод и хлористый водород, выделением указанных продуктов конденсацией и перегонкой, и обработкой при этом хлористого водорода метанолом с получением метилхлорида, по крайней мере часть которого подвергают очистке и направляют на хлорирование, по крайней мере часть хлористого водорода перед обработкой метанолом подвергают изотермической адсорбции 27-32% соляной кислотой с получением 35-45% соляной кислоты, которую направляют на очистку метилхлорида от диметилового эфира, образующегося при обработке хлористого водорода метанолом, причем отработанную 35-45% соляную кислоту подают на обработку метанолом, и образующиеся при получении 35-45% соляной кислоты абгазы, содержащие хлористый водород, подвергают адиабатической абсорбции азеотропной соляной кислотой, с получением 27-32% соляной кислоты, которую направляют на стадии изотермической абсорбции, парогазовую смесь, полученную на стадии адиабатической абсорбции, подвергают абсорбции метанолом, который перед этим охлаждают, полученный при этом абсорбат направляют на стадию обработки хлористого водорода метанолом, указанную стадию проводят в кипящей азеотропной соляной кислоте, полученную при этом отработанную азеотропную соляную кислоту подвергают очистке от метанола и направляют на стадию адиабатической абсорбции, а метилхлорид после очистки перед направлением на хлорирование конденсируют.

При этом могут получать хлороформ.

Изотермическую абсорбцию могут вести при температуре от минус 5oC до минус 10oC.

35-45%-ную соляную кислоту перед очисткой метилхлорида от диметилового эфира могут охлаждать до минус 10oC - минус 15oC.

Обработку хлористого водорода метанолом могут проводить в жидкой фазе.

Насыщение азеотропной соляной кислоты абгазами, содержащими хлористый водород, могут вести в режиме адиабатической абсорбции.

Неконденсированные газы стадии адиабатической абсорбции хлористого водорода могут подвергать абсорбционной очистке от хлоруглеводородов противоточной обработкой метанолом, охлажденным до температуры от минус 8oC до минус 15oC.

Метанол могут охлаждать путем пропускания через теплообменник самотеком или принудительно насосом, причем темплообменник охлаждают, преимущественно, рассолом с температурой минус 15oC.

После охлаждения метанол могут подавать на орошение абсорбционной колонны, предназначенной для очистки абгазов конденсации метилхлорида.

После абсорбции абсорбат могут собирать в накопительную емкость для последующего транспортирования с растворенными хлористым водородом и метилхлоридом.

Очищенные абгазы, содержащие небольшое количество метанола и следы хлористого водорода, могут подвергать доочистке путем подачи в небольшую абсорбционную колонну, которую орошают водой, после чего полностью очищенные абгазы выбрасывают в атмосферу, а воду с небольшим количеством метанола сливают в накопительную емкость, откуда самотеком или принудительно с помощью насоса подают в реактор гидрохлорирования метанола.

Выброс в атмосферу полностью очищенных абгазов могут осуществлять через огнепреградитель.

Обработку хлористого водорода метанолом могут осуществлять в полном футерованном реакторе, снабженном сверху ректификационной приставкой.

Процесс в реакторе могут осуществлять в режиме кипения азеотропной соляной кислоты при температуре 99-107oC и давлении в верхней части реактора, равном 1,1-1,6 ата.

Обработку хлористого водорода метанолом в реакторе могут проводить с подведением тепла.

Тепло могут подводить к содержимому реактора от обогреваемых паром кипятильников с естественной и/или принудительной циркуляцией реакционной массы.

Парогазовую смесь из реактора могут подавать в ректификационную приставку, а оттуда - на конденсацию.

Конденсацию могут осуществлять путем подачи реакционного газа, содержащего метилхлорид, хлористый водород, небольшое количество диметилового эфира, пары воды и непрореагировавший метанол в конденсаторы, а сконденсированную в этих теплообменниках соляную кислоту с растворенным метанолом возвращают в реактор.

Конденсацию могут осуществлять путем последовательного использования холодильников на обратной воде и холодильников, охлаждаемых рассолом с температурой минус 15oC.

Реакционный газ, содержащий хлористый водород и небольшое количество воды и диметилового эфира, могут подавать на очистку в абсорбционную тарельчатую колонну, которую орошают захоложенной до температуры от минус 8oC до минус 15oC крепкой (35-45%) соляной кислотой.

Очистку от диметилового эфира могут производить до содержания его менее 0,01 мас. % с одновременным освобождением реакционного газа от влаги до содержания менее 0,008 мас.%

Влагу могут выводить в виде азеотропной соляной кислоты путем слива ее избытка с поддержанием постоянного уровня жидкости в реакторе.

Растворенный метанол из отработанной соляной кислоты могут удалять путем десорбции в насадочной колонне.

Обогрев колонны десорбции могут осуществлять кипятильниками, обогреваемыми паром 120 - 130oC, и десорбцию вести в режиме стриппинга соляной кислоты с выводами снизу колонны очищенной азеотропной соляной кислоты, а сверху - паров метанола, хлористого водорода, воды и метилхлорида, которые присоединяют к реакционному газу, выходящему из реактора.

Кипящий азеотроп соляной кислоты могут отбирать из куба колонны десорбции по уровню, пропускают через теплообменник, охлаждают до температуры 65-70oC холодной крепкой соляной кислотой и через клапан сбрасывают в соответствующую накопительную емкость, а слабую соляную кислоту из накопительной емкости насосом подают частично на укрепление в колонну изотермической абсорбции, а в количестве, соответствующем реакционной и вводимой извне воды, - в колонну диабатической абсорбции, причем перед подачей в эту колонную кислоту охлаждают рассолом с температурой минус 15oC в теплообменнике.

Укрепление кислоты в колонне изотермической абсорбции могут производить хлористым водородом со стадии хлорирования метилхлорида.

Неабсорбированные газы из колонны изотермической абсорбции могут присоединять к реакционному газу, выходящему из реактора, а крепкую (35-45%) соляную кислоту сливать в соответствующую накопительную емкость, после чего эту кислоту насосом подают в теплообменник и дополнительно охлаждают рассолом с температурой минус 15oC, а затем подают в колонну очистки метилхлорида.

Съем тепла абсорбции хлористого водорода могут осуществлять посредством охлаждения 35-45% соляной кислоты, циркулирующей в системе накопительная емкость-насос-теплообменник-насадочная колонна- накопительная емкость, причем теплообменник охлаждают рассолом с температурой минус 15oC, при этом из системы циркуляции отбирают 35-45% соляную кислоту с расходом 10-15% от циркуляционного потока для сушки и очистки метилхлорида в колонне.

Выходящую из колонны очистки крепкую соляную кислоту могут сливать в соответствующую накопительную емкость, откуда насосом возвращать в реактор через теплообменник.

Для исключения десорбции хлористого водорода из 35-45% соляной кислоты при ее смешивании с более теплой кислотой, сконденсированной из реакционного газа, и образования вследствие этого газовых пробок крепкую (35-45%) соляную кислоту могут подавать сначала в рекуперационный теплообменник, где нагревают до 55-65oC до перехода части хлористого водорода и паров воды в парогазовую фазу, после чего фазы разделяют в сепараторе, парогазовую фазу под давлением 1,8-2,3 ата направляют в линию подачи хлористого водорода в реактор гидрохлорирования, жидкую фазу - в линию возврата конденсата кислоты, выделенного из реакционного газа гидрохлорирования метанола.

Метилхлорид сверху колонны очистки могут направлять в комбинированный фильтр, где освобождают от капельного уноса соляной кислоты на насадке и от тумана.

Используют насадку в виде пакета фторопластовой сетки или стружки, а освобождение от тумана могут производить на слое фторопластового или стеклянного войлока.

Метилхлорид для досушки и/или подстраховки на случай колебаний режима в колонне очистки могут пропускать через адсорбер с цеолитом, после чего конденсировать в теплообменнике и сливать в соответствующую накопительную емкость.

Метилхлорид, содержащий растворенный хлористый водород, из емкости насосом могут подавать на стадию хлорирования.

Абсорбер, содержащий цеолит, могут регенерировать не реже одного раза в два месяца.

Регенерацию адсорбера могут производить воздухом, разогретым в печи до температуры 400-450oC, который после регенерации направляют на сжигание.

До регенерации и после регенерации адсорбер могут продувать азотом во избежание образования взрывоопасных смесей воздуха с метилхлоридом.

Одновременно с продувкой адсорбер могут нагревать до температуры 100-150oC в начале регенерации в токе сухого азота во избежание конденсации соляной кислоты на холодных стенках аппарата из газового потока, присутствующего в адсорбере, и влаги, имеющейся в воздухе.

После регенерации могут осуществлять окончательное охлаждение ниже 200-300oC одновременно с продувкой сухим азотом.

Неработающий адсорбер могут защищать от попадания атмосферной влаги.

Несконденсированные в теплообменнике газы, содержащие азот, хлористый водород и метилхлорид, через клапан, поддерживающий давление в системе конденсации соляной кислоты, из реакционного газа гидрохлорирования метанола 1,2-1,5 ата могут подавать на очистку с помощью абсорбции метанолом в абсорбционную колонну.

Избыточный хлористый водород со стадии хлорирования, не используемый для синтеза метилхлорида, могут подавать в насадочную колонну для получения побочной абгазной соляной кислоты, при этом колонну сверху орошают свежей водой и слабой кислотой, сконденсированной в изотермическом абсорбере из паров, образующихся за счет тепла абсорбции хлористого водорода, а во вторую секцию колонны вводят азеотроп соляной кислоты, по количеству, соответствующему реакционной воде процесса гидрохлорирования метанола и воде, вводимой в небольшую абсорбционную колонну для абсорбции метанола из выбросов инертных газов.

Абгазы из изотермического абсорбера, охлаждаемого оборотной водой, могут подавать в линию реакционного газа гидрохлорирования метанола перед конденсацией из него соляной кислоты.

Абгазную соляную кислоту, выходящую снизу насадочной колонны с температурой 90-100oC, могут охлаждать оборотной водой в теплообменнике и собирают в соответствующей накопительной емкости, откуда периодически насосом откачивают на склад.

При необходимости выделения товарного метилхлорида его могут подавать в ректификационную колонну, в верхней части которой отгоняют растворенный хлористый водород, который направляют в реактор гидрохлорирования метанола, а снизу отбирают товарный метилхлорид.

Хлорирование метилхлорида производят в хлораторе испаренным хлором в жидкой фазе в присутствии инициатора.

В качестве инициатора могут использовать порофор (бисазо-бутиронитрил).

Концентрацию порофора в растворе метиленхлорида могут принимать равной 1,5-3%.

Для приготовления раствора инициатора могут использовать сухой порофор, а растворение порофора в метиленхлориде производить с помощью мешалки в попеременно работающих емкостях.

Могут использовать хлоратор в виде барботажного аппарата, секционированного перфорированными тарелками и снабженного внутренней циркуляционной трубой.

При хлорировании в нижнюю часть хлоратора могут подавать испаренный хлор из буфера, метилхлорид со стадии синтеза, раствор порофора из емкости насосом рецикл метиленхлорида из основной колонны и рецикл метиленхлорида из конденсационно-отпарной колонны, причем хлорирование ведут при температуре 70-80oC и давлении 7,0-8,0 ата.

Для экономии холода охлаждение и конденсацию из потока, выходящего сверху колонны могут производить последовательно в теплообменнике, охлаждаемом рассолом с температурой минус 8-15oC, и в теплообменнике, охлаждаемом рассолом с температурой минус 25-40oC.

Выходящие из верхней части хлоратора пары хлорметанов и хлористый водород могут направлять на первую колонную стадии разделения и туда же подавать из хлоратора жидкий поток хлорметанов.

Подачу могут осуществлять с использованием емкости и насоса.

Подачу могут осуществлять непосредственно через гидрозатвор.

При хлорировании могут обеспечивать мольное соотношение хлора к стехиометрически рассчитанному количеству метилхлорида на входе в хлоратор равным 1,9-2,1.

Мольное соотношение расхода жидкости на выходе из реактора к стехиометрически рассчитанному количеству исходного метилхлорида на входе в хлоратор могут принимать равным 3,0-3,5.

Разделение продуктов хлорирования метилхлорида могут производить на последовательно расположенных ректификационных колоннах непрерывного действия.

На первой колонне - конденсационно-отпарной могут производить отделение под давлением 6,8-7,5 ата от реакционной массы хлористого водорода и непрореагировавшего метилхлорида, причем в середину колонны в межтарельчатое пространство вводят парогазовую смесь и поток жидкости, выходящий их реактора, а хлористый водород и метилхлорид из верхней части колонны подают в пару теплообменников, охлаждаемых до температуры минус 8 - минус 15oC и минус 25 - минус 40oC соответственно, где отделают метилхлорид, который возвращают в колонну в виде флегмы.

Хлористый водород могут подавать на стадию гидрохлорирования метанола и на получение соляной кислоты.

Жидкий метилхлорид с примесью растворенного хлористого водорода могут отбирать из конденсационно-отпарной ректификационной колонны в соответствующую накопительную емкость, а оттуда насосом возвращать на стадию хлорирования.

Для избежания накопления влаги в хлораторе и исключения образования азеотропа с водой на линии рецикла метилхлорида могут устанавливать адсорбер с цеолитом.

Подачу кубовой жидкости из конденсационно-отпарной колонны в колонну выделения метиленхлорида могут производить под давлением 2,7-3,2 ата непосредственно за счет разницы давлений при стабилизации работы или с использованием насоса и соответствующей накопительной емкости, которую одновременно используют для развязки системы ректификации после выделения свободного от хлористого водорода сырца хлорметанов.

Между колоннами ректификации могут устанавливать дополнительную промежуточную емкость для сбора сырца хлороформа.

Конденсируемый в дефлегматоре дистиллат второй колонны ректификации - колонны выделения метиленхлорида, представляющий собой метиленхлорид чистотой 99,7%, частично могут отбирать как товарный продукт.

Конденсируемый в дефлегматоре дистиллат второй колонны ректификации - колонны выделения метиленхлорида, представляющий собой метиленхлорид чистотой 99,7% частично или полностью могут возвращать в реактор хлорирования для получения максимального количества хлороформа.

Соотношение получаемых хлороформа и четыреххлористого углерода могут определять по величине рецикла метиленхлорида.

Часть рецикла метиленхлорида могут направлять на приготовление раствора пороформа, используемого в качестве инициатора процесса хлорирования, оставшуюся часть рецикла подают непосредственно в реактор хлорирования.

На линии рецикла метиленхлорида могут устанавливать дополнительный адсорбер с цеолитом во избежание возврата влаги в хлоратор вместе с метиленхлоридом.

Один раз в 2-4 месяца могут проводить регенерацию цеолитов в адсорберах.

Регенерацию цеолитов в адсорберах могут проводить воздухом, нагретым до температуры 400- 450oC после продувки азотом.

После продувки продувочные газы могут направлять на сжигание.

Кубовую жидкость из второй колонны ректификации с помощью насоса могут подавать на питание третьей колонны для отгонки из нее остатков метиленхлорида.

Подачу кубовой жидкости могут осуществлять из условия обеспечения содержания метиленхлорида в выделяющемся из следующей колонны товарном хлороформе не больше 0,002%.

Для обеспечения экологической чистоты процесса на воздушной линии, соединяющей колонну с атмосферой, после дефлегматора могут устанавливать теплообменник, охлаждаемый рассолом.

Продукт, отбираемый из колонны ректификации, представляющий собой смесь метиленхлорида и хлороформа, могут направлять на питание предыдущей колонны.

Третья колонна - колонна отгонки метиленхлорида - может работать под давлением 2,5-3,0 ата, причем пары из нее конденсируют в теплообменнике, а конденсат, представляющий собой смесь метиленхлорида и хлороформа, из емкости насосом направляют на флегмирование этой же колонны и питание предыдущей колонны, а кубовую жидкость третьей колонны по уровню в кубе насосом или самотеком подают в виде питания на следующую колонну, на которой выделяют товарный хлороформ, отвечающий стандарту.

Четвертая колонна - колонна выделения товарного хлороформа - может работать под атмосферным давлением, причем пары из верха колонны конденсируют в теплообменнике и собирают в соответствующей емкости, из которой товарный хлороформ насосом направляют на флегмирование предыдущей колонны и на склад, а кубовую жидкость, состоящую из хлороформа и четыреххлористого углерода, из куба по уровню насосом подают на питание последней колонны.

Пары из верхней части последней колонны - колонны отгонки хлороформа и выделения четыреххлористого углерода, работающей под атмосферным давлением, могут конденсировать в дефлегматоре, а смесь хлороформа и четыреххлористого углерода направлять самотеком на флегмирование и питание предыдущей колонны.

Последнюю колонну могут выполнять с боковым отбором из парового пространства куба, из которого в виде паров выводят товарный четыреххлористый углерод, причем его пары конденсируют в теплообменнике и собирают в соответствующей емкости, а кубовую жидкость, представляющую собой смесь продуктов разложения порофора, осмолов и остатков четыреххлористого углерода, с помощью насоса через емкость выводить на термическое обезвреживание, при этом тем же насосом осуществляют принудительную циркуляцию через кипятильник для повышения коэффициента теплопередачи и уменьшения возможности осмоления.

Все воздушки колонн могут объединять вместе и соединять с адсорбером, заполненным активированным углем, причем регенерацию угля осуществляют эпизодически при появлении проскока хлорметанов после адсорберов.

Регенерацию могут проводить при температуре 120-150oC паром, который на выходе из адсорбера конденсируют вместе с хлорорганикой в теплообменнике, охлаждаемом водой.

Хлорорганику отделяют от воды в отстойнике, собирают в емкости и насосом направляют на сжигание.

Перед пуском стадии синтеза метилхлорида реактор могут разогревать до температуры 100-105oC, после чего начинают подачу метанола и хлористого водорода или концентрированной соляной кислоты.

Перед пуском всю систему могут продувать азотом, а во время разогрева начинают подачу охлаждающих жидкостей, пара и налаживают орошение колонн.

Одновременно с разогревом реактора гидрохлорирования могут производить разогрев и пуск реактора хлорирования метилхлорида.

При достижении температуры кипения в реакторе могут устанавливать рабочее давление посредством подачи в систему азота, а затем начинают подавать раствор порофора в метиленхлориде.

При достижении необходимой концентрации порофора в реактор могут начинать подавать метилхлорид и хлор в минимальном количестве с постепенным доведением расхода реагентов до проектной величины.

При повторных запусках разогрев реактора могут осуществлять посредством прокачки реакционной массы через внешний теплообменник, обогреваемый паром, который подают под давлением 2,5-3,5 атм в количестве 20-40 м3/час в течение 3-4 час.

При повторных запусках разогрев реактора могут осуществлять посредством прокачки реакционной массы через конденсационно-отпарную колонну.

При повторных запусках могут осуществлять разогрев хлоратора при заполнении его метиленхлоридом, причем после достижения температуры 60-70oC начинают дозировку раствора порофора в метиленхлориде, а по достижении необходимой концентрации порофора включают подачу метилхлорида, а затем хлора.

При любых пусках подачу хлора могут производить в последнюю очередь, а при любых остановках подачу хлора отключают в первую очередь.

До достижения давления в системе 7-8 атм могут осуществлять работу реактора без выхода паров и жидкости на конденсационно-отпарную колонну, причем жидкую фазу сливают в емкость, а после набора давления открывают выход паров в конденсационно-отпарную колонну и производят дозировку туда же жидкой фазы из емкости.

После выхода конденсационно-отпарной колонны на режим и достижения необходимых параметров и составов дистиллата и куба могут начинать отбор хлористого водорода на стадию гидрохлорирования метанола и дозировку кубовой жидкости в колонну, а затем производят последовательный пуск системы ректификации.

После выхода на режим колонны выделения метиленхлорида могут производить пуск стадии приготовления раствора порофора.

При повышении температуры в хлораторе в первую очередь могут отключать подачу хлора, затем раствора порофора, метилхлорида и рецикла из конденсационно-отпарной колонны и колонны выделения метиленхлорида.

При повышении давления в системе хлорирования отключение систем от реактора могут осуществлять в следующей последовательности: хлор, метилхлорид, рецикл метилхлорида, рецикл метиленхлорида и раствор порофора в метиленхлориде.

По крайней мере часть корпуса, по крайней мере реактора, и/или любой емкости, и/или одной колонны, и/или барботажного аппарата могут выполнять круглой, или эллиптической или овальной, или овоидальной формы в поперечном и/или продольном сечении, и/или в виде сочетания и/или сочетаний указанных конфигураций.

Хотя бы одну накопительную емкость могут выполнять секционированной по крайней мере в плане.

Хотя бы одну накопительную емкость и/или реактор, и/или колонны могут выполнять в виде объемных тел комбинированной конфигурации, включающий сочетание не менее чем одного цилиндрического участка круглой, и/или эллиптической, и/или овальной, и/или овоидальной конфигурации с коническими, и/или гипаровидными, и/или комбинированными участками, включающими не менее одной плоской грани или не менее одной вставки второго, или третьего, или четвертого порядка кривизны.

Днище накопительной емкости и/или колонны может содержать по крайней мере один участок моно- и поликонической формы.

Днище накопительной емкости могут выполнять в форме сужающейся книзу оболочки, представляющей собой по крайней мере часть тела вращения с образующей в виде ундулоиды, или ветви гиперболы, или комбинированной конфигурации, в том числе включающей сочетание прямых или ломаных участков, или их сочетания с хотя бы одним криволинейным элементом.

Днище накопительной емкости могут снабжать не менее чем одним средством для слива, которое размещают в наинизшем участке днища.

Средства для слива могут применять мультиплицированно и размещать симметрично относительно вертикальной оси накопительной емкости.

Средства для слива могут размещать асимметрично относительно вертикальной оси накопительной емкости, преимущественно в зоне, примыкающей к боковой стенке емкости, и/или по крайней мере с частичной врезкой в придонную зону боковой стенки.

По крайней мере часть стенок корпуса накопительной емкости могут выполнять в виде диафрагм из химически стойкого материала.

По крайней мере в одной диафрагме в верхней и/или нижней ее части могут быть выполнены средства для сообщения секционированных зон накопительной емкости.

Ось по крайней мере одной накопительной емкости может быть ориентирована горизонтально.

Ось по крайней мере одной накопительной емкости или по крайней мере одной секции накопительной емкости может быть ориентирована наклонно.

Накопительную емкость могут выполнять с возможностью восприятия гидростатического и/или динамического давления подаваемой в нее жидкости или газа.

Доставку метанола к месту производства работ могут осуществлять в железнодорожных и/или автодорожных цистернах, причем после доставки осуществляют перегрузку метанола на склад.

Перегрузку метанола на склад могут производить путем передавливания его в емкости.

Метанол могут перелавливать в емкости, выполненные из черной стали марки СТЗ.

Реакторы, колонны и накопительные емкости выполняют из черной стали марки СТЗ и гуммируют изнутри вулканизируемой резиной, поверх которой наносят слой футеровки из по крайней мере одного слоя диабазовой плитки с герметизацией швов между плитками.

Герметизацию швов между плитками могут осуществлять путем обработки арзамитом.

Товарный метилхлорид могут загружать в транспортные емкости и направлять потребителю.

В качестве транспортных емкостей могут использовать железнодорожные и/или автодорожные цистерны из черной стали марки СТЗ.

Товарный хлороформ могут подвергать очистке серной кислотой, а затем нейтрализуют, после чего используют для получения хладона 22.

Хладон 22 могут подвергать пиролизу с получением дифторкарбена, а затем тетрафторэтилена, который используют для получения фторопластов для производства антипригарных покрытий.

Хладон 22 могут использовать для производства аэрозолей и в холодильной промышленности.

Технический результат, обеспечиваемый указанной совокупностью признаков, состоит в том, что обеспечено максимально возможное сокращение трудо- и материалозатрат за счет того, что сушка метилхлорида и его очистка от диметилового эфира осуществляются не серной, а соляной кислотой, при этом остается страховочная досушка на цеолитах, исключается стадия нейтрализации метилхлорида щелочным раствором; исключается стадия компринимирования метилхлорида перед его конденсацией, конденсация метилхлорида осуществляется за счет охлаждения, а полученный конденсат подается в реактор хлорирования, подача в реактор гидрохлорирования метанола хлористого водорода осуществляется частично в газообразном виде, а частично в виде крепкой соляной кислоты после использования ее для очистки и осушки метилхлорида, из реакционного узла хлорирования исключаются парциальные конденсаторы; обеспечивается возможность избежания чрезмерного увеличения нагрузки на конденсационно-отпарную колонну за счет того, что в схеме ректификации остается колонна обгонки метиленхлорида с целью возврата его в хлоратор и резко уменьшается вероятность осмоления целевого продукта - хлороформа, причем сохраняется также возможность выделения метилхлорида и метиленхлорида в качестве товарных продуктов.

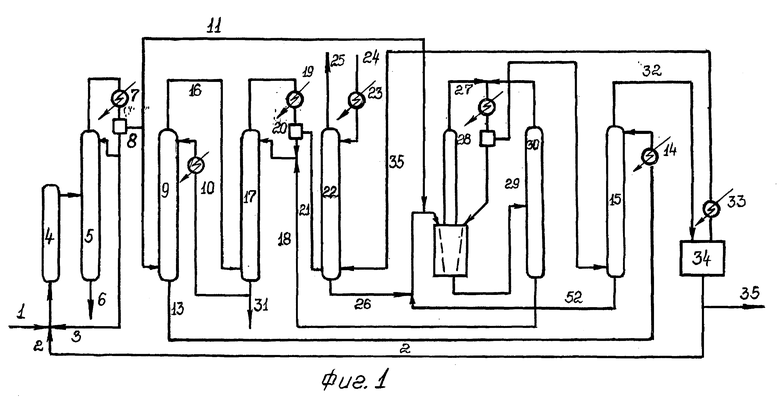

На фиг. 1 изображена технологическая схема процесса по заявленному способу;

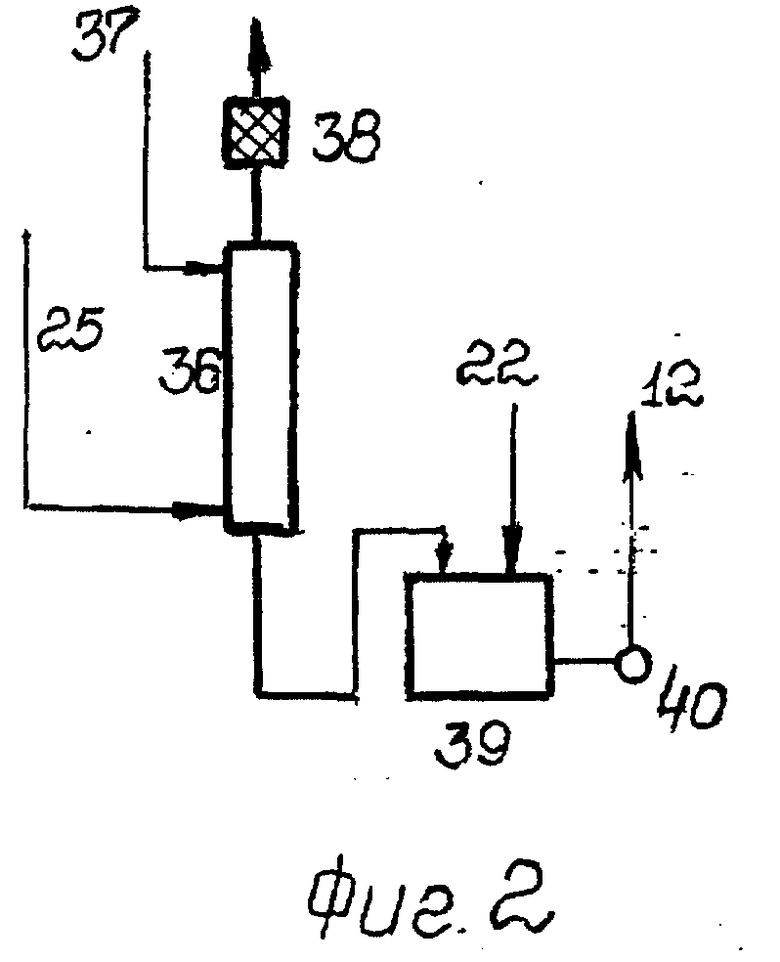

На фиг. 2 - узел очистки газов от метанола;

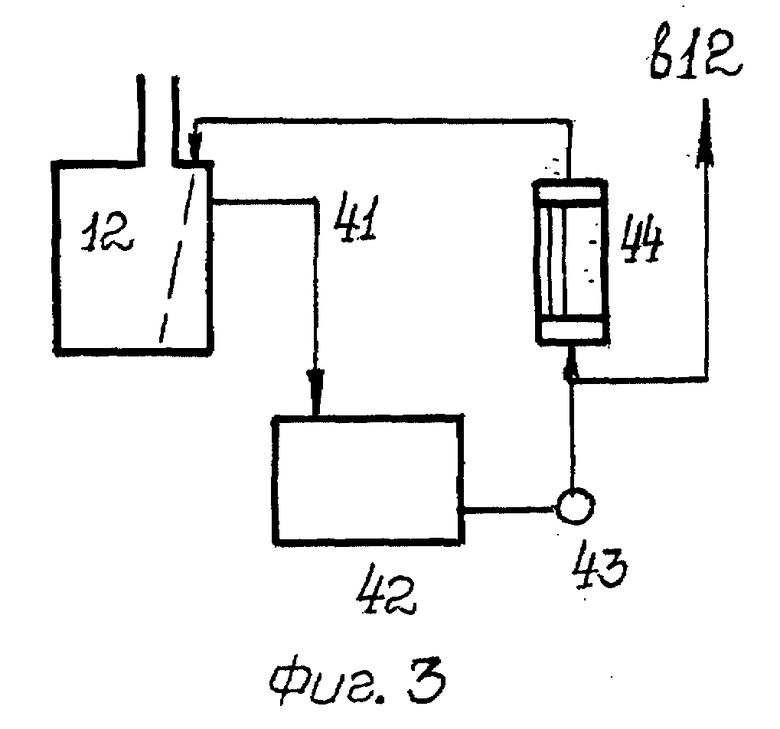

на фиг. 3 - узел подвода тепла к реактору гидрохлорирования метанола;

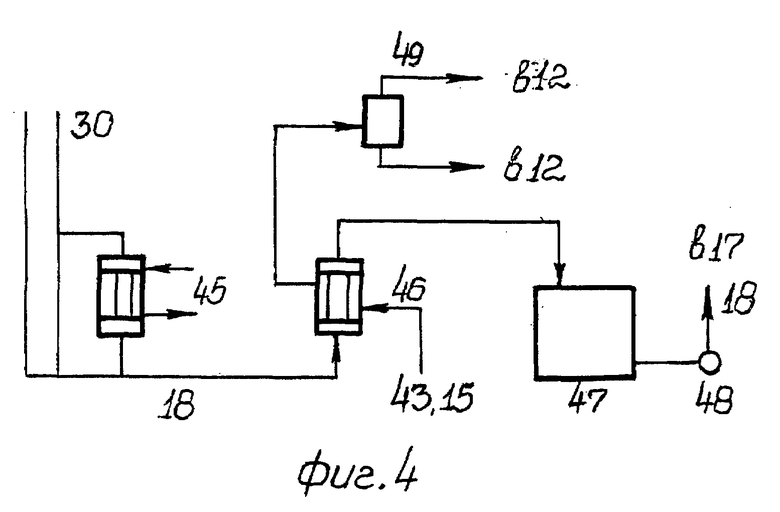

на фиг. 4 - узел отделения непрореагировавшего метанола и охлаждения азеотропной соляной кислоты;

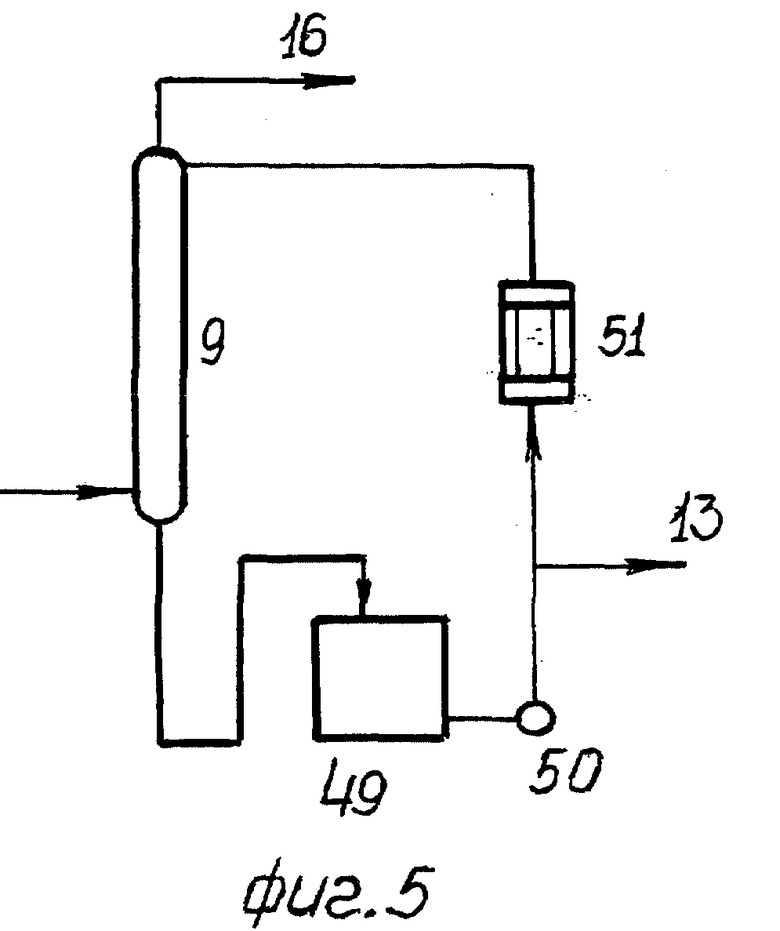

на фиг. 5 - узел съема тепла в колонне изотермической абсорбции хлористого водорода;

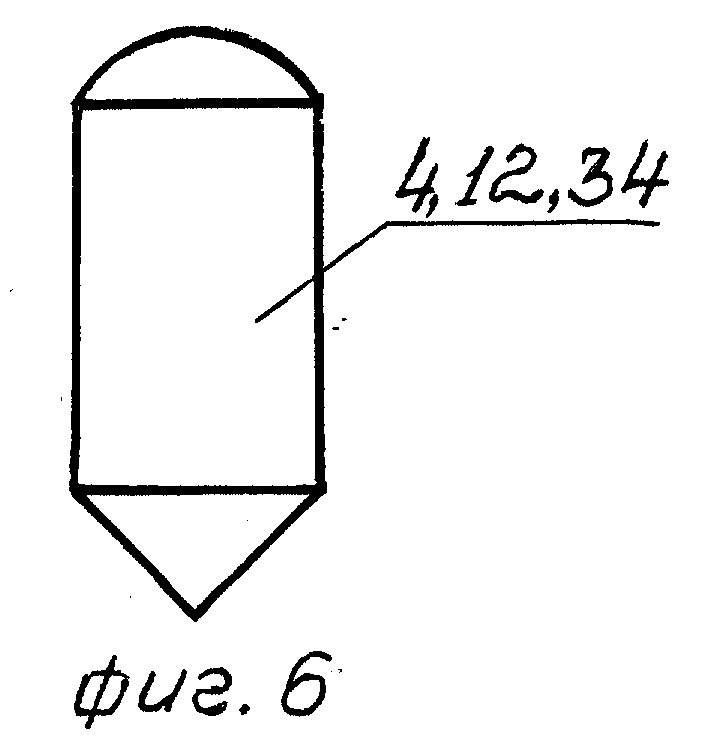

на фиг. 6 - реактор, вид сбоку;

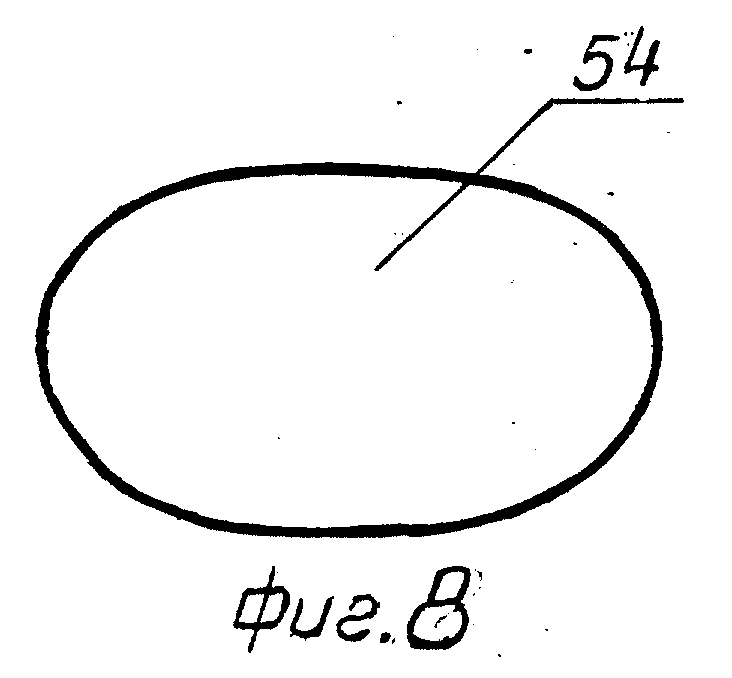

на фиг. 7 - поперечное или продольное сечение части корпуса накопительной емкости, вариант эллиптической формы;

на фиг. 8 - то же, вариант овальной формы;

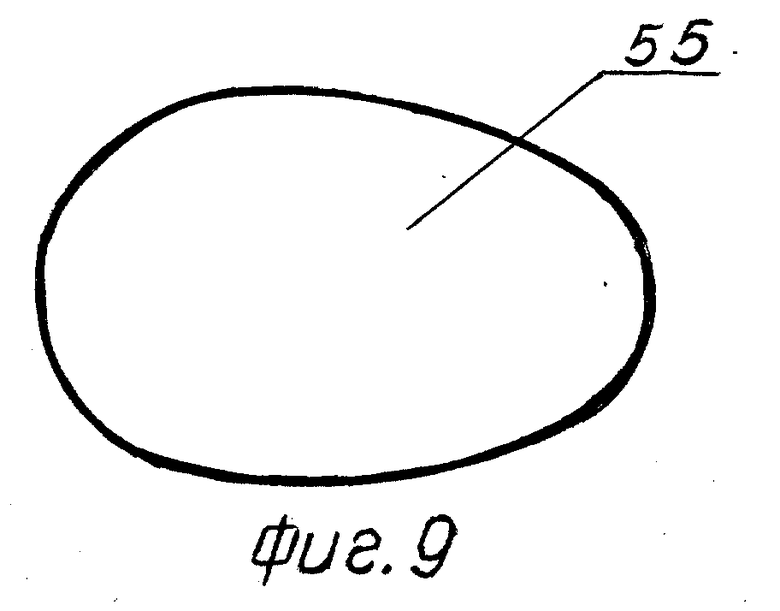

на фиг. 9 - то же, вариант овоидальной формы;

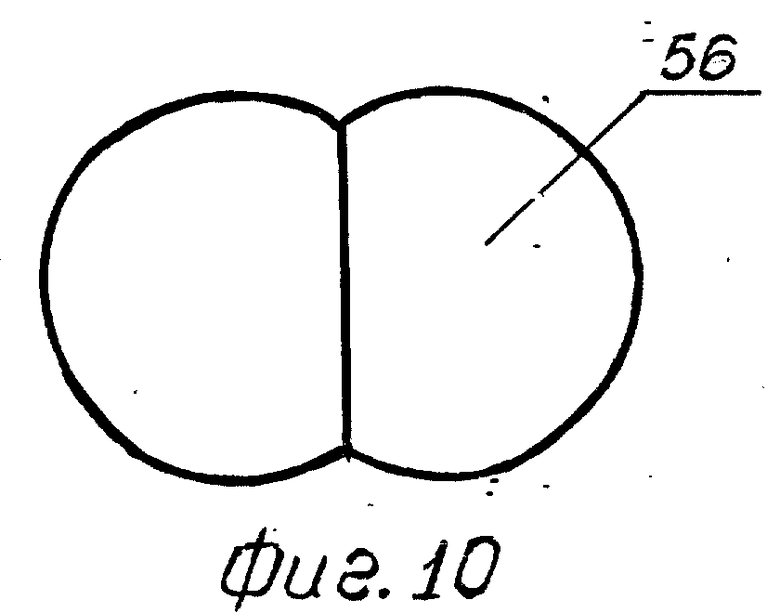

на фиг. 10 - вариант выполнения емкости секционированной;

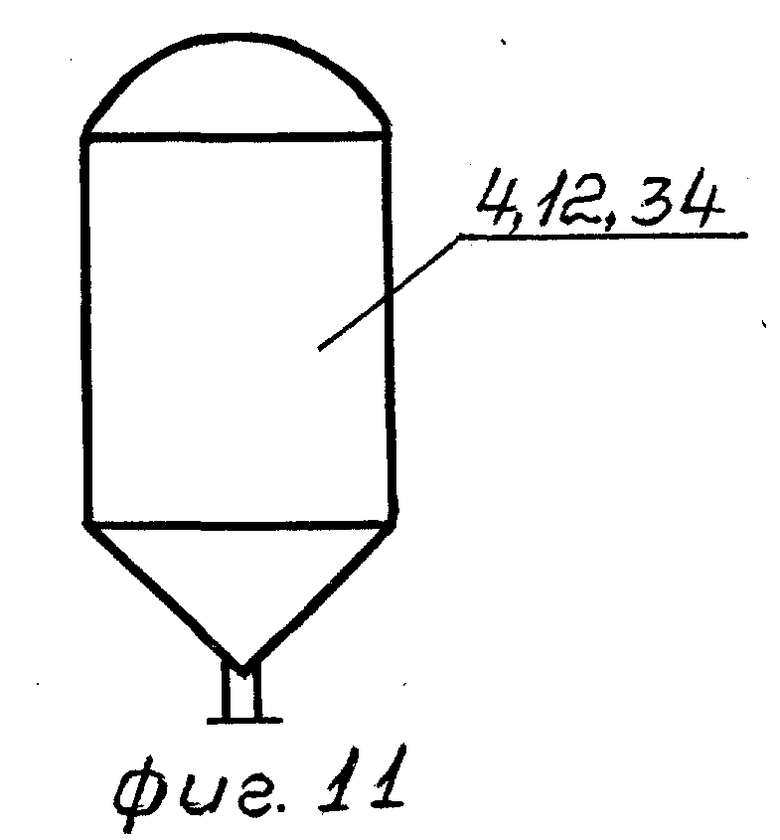

на фиг. 11 - вариант выполнения днища накопительной емкости в форме сужающейся книзу оболочки со средством для слива, продольный разрез;

на фиг. 12 - то же, с асимметричным расположением средств для слива относительно продольной оси;

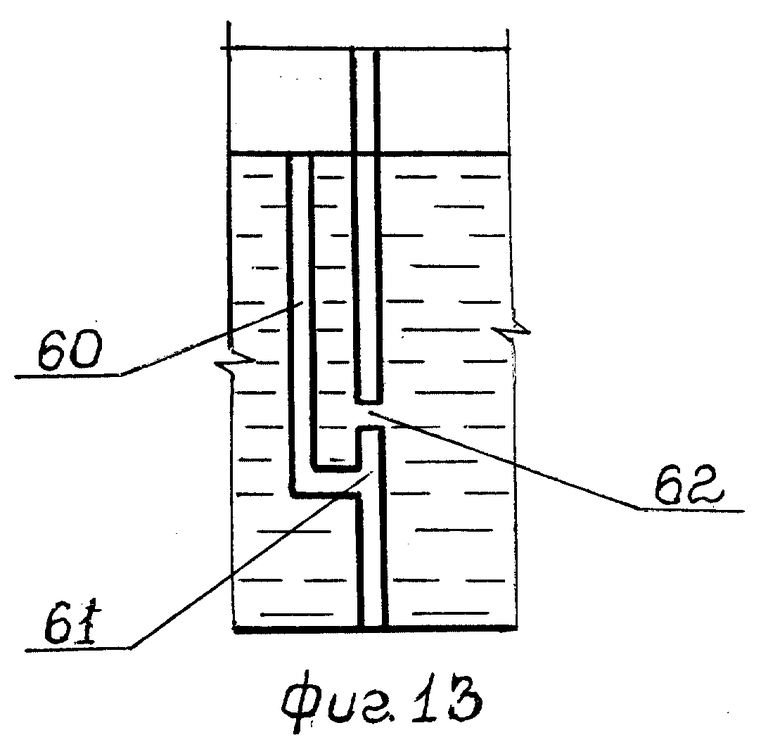

на фиг. 13 - вариант выполнения стенок корпуса накопительной емкости в виде диафрагм, одна из которых имеет в верхней части средства для сообщения секционированных зон накопительной емкости.

Способ осуществляют следующим образом.

Хлор из линии 1, метилхлорид из линии 2, конденсат конденсационно-отпарной колонны из линии 3 поступают в реактор 4, где производится хлорирование. В этом реакторе поддерживают повышенное давление, обусловленное сопротивлением технологической схемы, и соответствующие условия, необходимые для проведения хлорирования метилхлорида и метиленхлорида до хлороформа. В отсутствие катализатора реакцию осуществляют, как правило, при температуре примерно 350 - 500oC. Реакцию можно проводить в присутствии катализатора с помощью инициирования актиничным светом, переоксидами. Можно использовать как жидкофазные, так и газофазные условия. Однако реакцию хлорирования необходимо вести в безводных условиях.

Продукты реакции, выходящие из реактора 4, содержащие непрореагированный метилхлорид, метиленхлорид, хлороформ и четыреххлористый углерод и побочный хлористый водород вводят в конденсационно-отпарную колонну 5. Высококипящие продукты хлорирования - хлороформ, четыреххлористый углерод с примесями метиленхлорида выводят из куба конденсационно-отпарной колонны 5 по линия 6 в систему разгонки продуктов реакции (не показана).

Конденсат конденсационно-отпарной колонны 5 из конденсатора 7 через газожидкостный сепаратор 8 делится на два потока, один поток в виде флегмы возвращается на орошение конденсационно-отпарной колонны 5, другой по линия 3 возвращается в реактор хлорирования 4.

Неконденсирующиеся газы из газожидкостного сепаратора 8 подают в колонну изотермической абсорбции 9 хлористого водорода, орошаемую охлажденной в холодильнике 10 27-32% соляной кислотой. Имеется возможность подачи неконденсирующихся газов из газожидкостного сепаратора 8 по линии 11 на конденсацию с метанолом в реактор 12. Соляную кислоту из колонны изотермической абсорбции 9 с концентрацией 35-45% по линии 13 направляют через холодильник 14 на очистку метилхлорида от диметилового эфира в колонну 1,5. Абгазы из колонны изотермической абсорбции 9 хлористого водорода по линии 16 направляют в колонну адиабатической абсорбции 17 хлористого водорода, орошаемую очищенной от метанола азеотропной соляной кислотой, подаваемой по линии 18, и конденсатом из конденсатора 19, отделяемого из газового потока в газожидкостном сепараторе 20.

Парогазовая фаза из газожидкостного сепаратора 20 по линии 21 подают на абсорбционную колонну 22, орошаемую охлажденным в холодильнике 23 метанолом. Метанол вводят по линии 24 инертные газы из абсорбционной колонны 22 выводят по линии 25.

Абсорбат из колонны 22 выводят по линии 26 и направляют на конденсацию с метанолом в реактор 12. Конденсацию хлористого водорода и метанола проводят в кипящей соляной кислоте. Парогазовую фазу из реактора 12 направляют в конденсатор 27, конденсат из газожидкостного сепаратора 28 возвращают в реактор 12. Отработанную соляную кислоту из реактора 12 по линии 29 подают в колонну 30 для очистки непрореагированного метанола. Парогазовую фазу из колонны 30 направляют в конденсатор 27, а очищенную от метанола соляную кислоту из куба колонны 30 по линии 18 направляют на укрепление в колонну 17. Избыточное количество 27-32% соляной кислоты выводится по линии 31.

Газообразные продукты гидрохлорирования метанола из газожидкостного сепаратора 28 поступают на очистку от диметилового эфира в колонну 15, орошаемую охлажденной в холодильнике 14 35-45% соляной кислотой.

Освобожденный от диметилового эфира метилхлорид по линии 32 поступает на конденсацию в конденсатор 33. Конденсат метилхлорида собирается в накопительную емкость 34, откуда по линии 2 поступает в реактор хлорирования 4.

Несконденсировавшиеся в конденсаторе 33 газы по линии 35 поступают на дополнительную очистку от паров метилхлорида в абсорбционную колонну 22, орошаемую охлажденным метанолом.

Инертные газы из абсорбционной колонны 22, загрязненные парами метанола, выводят по линии 25 (фиг. 1) и направляют на доочистку в колонну 36, которую орошают водой по линии 37. Очищенные абгазы из колонны 36 выбрасывают в атмосферу через огнепреградитель 38. Воду с поглощенным метанолом из колонны 36 сливают в накопительную емкость 39, оттуда насосом 40 подают в реактор гидрохлорирования метанола 12.

Реакционная масса из реактора 12 гидрохлорирования метанола по переливу 41 поступает в промежуточную емкость 42. Реакционную массу из промежуточной емкости 42 насосом 43 подают в нагреватель 44, откуда нагретая реакционная масса поступает в реактор 12 гидрохлорирования метанола.

Избыточное количество реакционной массы направляют в колонну 30 для отделения непрореагировавшего метанола из азеотропной соляной кислоты (фиг. 4), обогрев колонны осуществляют кипятильником 45, обогреваемым паром 120-130oC. Выводимый снизу очищенный азеотроп соляной кислоты по линии 18 транспортируют в колонну 17 (фиг. 1). Для использования тепла азеотропную соляную кислоту пропускают через теплообменник-рекуператор 46, где охлаждают до температуры 65-70oC хлорной крепкой соляной кислотой из колонны 15 (фиг. 1) и собирают в накопительную емкость 47. Из накопительной емкости 47 азеотропную соляную кислоту насосом 48 подают частично на укрепление в колонну изотермической абсорбции и в колонну адиабатической абсорбции 17 (на схеме представлен второй вариант).

Съем тепла абсорбции хлористого водорода в колонне изотермической абсорбции 9 осуществляют посредством охлаждения 35-45% соляной кислоты, циркулирующей в системе накопительная емкость 49 - насос 50 - теплообменник 51 (фиг. 5), при этом из системы циркуляции отбирают 35-45% соляную кислоту с расходом 10-15% от циркулирующего потока и по линии 13 направляют для осушки и очистки метилхлорида от диметилового эфира в колонну 15.

Выходящую из колонны 15 очистки метиленхлорида от диметилового эфира отработанную крепкую соляную кислоту сливают в соответствующую накопительную емкость (на схеме не изображена), откуда насосом на (схеме не изображен) по линии 52 через теплообменник-рекуператор 46 подают в реактор 12. Для исключения газовых пробок подогретую крепкую соляную кислоту из теплообменника-рекуператора 46 подают в сепаратор 49. Парогазовую фазу из сепаратора 49 направляют в линию подачи хлористого водорода реактора 12 гидрохлорирования, а жидкую - в линию возврата конденсата сепаратора 28.

Метилхлорид сверху колонны очистки 15 по линии 32 направляют на конденсацию. На линии 32 расположены комбинированный фильтр из фторопластовой сетки или стружки и стеклянного войлока для освобождения от капельного уноса соляной кислоты и от тумана соляной кислоты (фильтр на схеме не указан) и адсорбер с цеолитами для доосушки метилхлорида (адсорбер на схеме не указан).

Система ректификации продуктов хлорирования метилхлорида состоит из обычных ректификационных колонн, применяемых по прямому назначению, поэтому схема их расположения и обвязки не приводится.

При необходимости метилхлорид может быть выведен из системы по линии 35 и направлен на обычную ректификацию (схема ректификации метилхлорида не приведена).

Перед пуском стадии синтеза метилхлорида реакторы 4, 12 могут разогреть до температуры 100-105oC, после чего начинают подачу метанола и хлористого водорода или концентрированной соляной кислоты.

Перед пуском всю систему могут продуть азотом, а во время разогрева начать подачу охлаждающей жидкости, пара и наладить орошение колонн.

Одновременно с разогревом реактора 4 гидрохлорирования могут производить разогрев и пуск реактора 12 хлорирования метилхлорида.

При достижении температуры кипения в реакторе могут устанавливать рабочее давление посредством подачи в систему азота, а затем начинают подавать раствор порофора в метиленхлориде.

При достижении необходимой концентрации порофора в реактор могут начать подавать метилхлорид и хлор в минимальном количестве с постепенным доведением расхода реагентов до проектной величины.

При повторных запусках разогрев реактора могут осуществлять посредством прокачки реакционной массы через внешний теплообменник, обогреваемый паром, который подают под давлением 2,5-3,5 атм в количестве 20-40 м3/час в течение 3-4 час.

При повторных запусках разогрев реактора могут осуществлять прокачкой реакционной массы через конденсационно-отпарную колонну 5.

При повторных запусках могут осуществлять разогрев хлоратора при заполнении его метиленхлоридом, причем после достижения температуры 60-70oC начинают дозировку раствора порофора в метиленхлориде, а по достижении необходимой концентрации порофора включают подачу метилхлорида, а затем хлора.

При любых пусках подачу хлора могут производить в последнюю очередь, а при любах остановках подачу хлора отключают в первую очередь.

До достижения давления в системе 7-8 атм работу реактора могут осуществлять без выхода паров и жидкости на конденсационно-отпарную колонну 5, причем жидкую фазу сливают в накопительную емкость, а после набора давления открывают выход паров на конденсационно-отпарную колонну 5 и производят дозировку туда же жидкой фазы из накопительной емкости.

После выхода конденсационно-отпарной колонны 5 на режим и достижения необходимых параметров и составов дистиллата и куба могут начинать отбор хлористого водорода на стадию гидрохдорирования метанола и дозировку кубовой жидкости в колонну, а затем производят последовательный пуск системы ректификации.

После выхода на режим колонны выделения метиленхлорида могут производить пуск стадии приготовления раствора порофора.

При повышении температуры в хлораторе в первую очередь могут отключать подачу хлора, затем раствора порофора, метилхлорида и рецикла из конденсационно-отпарной колонны и колонны выделения метиленхлорида.

При повышении давления в системе хлорирования отключение систем от реактора могут осуществлять в следующей последовательности: метилхлорид, рецикл метилхлорида, рецикл метиленхлорида и раствор порофора в метиленхлориде.

По крайней мере часть корпуса, по крайней мере реактора и/или любой емкости, и/или одной колонны, и/или барботажного аппарата могут выполнить круглой (не показано), или эллиптической 53, или овальной 54, или овоидальной 55 формы в поперечном и/или продольном сечении, и/или в виде сочетания указанных конфигураций (не показано).

Хотя бы одну накопительную емкость могут выполнить секционированной 56 по крайней мере в плане.

Хотя бы одну накопительную емкость 34, и/или реактор, и/или колонну могут выполнить в виде объемных тел комбинированной конфигурация, включающих сочетание не менее чем одного цилиндрического участка круглой, и/или эллиптической, и/или овальной, и/или овоидальной конфигурации с коническими, и/или гипароидальными, и/или комбинированными участками, включающими не менее одной плоской грани или не менее одной вставки второго, или третьего, или четвертого порядка кривизны (не показано).

Днище 57 накопительной емкости 34 и/или колонны может содержать по крайней мере один участок моно- или поликонической формы.

Днище 57 накопительной емкости 34 могут выполнять в форме сужающейся книзу оболочки, представляющей собой по крайней мере часть тела вращения с образующей в виде ундулоиды, или ветви гиперболы, или комбинированной конфигурации, в том числе включающей сочетание прямых или ломаных участков или их сочетания с хотя бы одним криволинейным элементом (на чертежах не показаны).

Днище 57 накопительной емкости могут снабжать не менее чем одним средством 58 для слива, которое размещают в наинизшем участке днища.

Средства 58 для слива могут применять мультиплицированно и размещать симметрично относительно вертикальной оси накопительной емкости.

Средства 58 для слива могут размещать асимметрично относительно вертикальной оси 59 накопительной емкости 34, преимущественно в зоне, примыкающей к боковой стенке емкости и/или по крайней мере с частичной врезкой в придонную зону боковой стенки.

По крайней мере часть стенок корпуса накопительной емкости могут выполнять в виде диафрагм 60,61 из химически стойкого материала.

По крайней мере в одной диафрагме 61 в верхней и/или нижней ее части могут выполнить средства 62 для сообщения секционированных зон накопительной емкости.

Ось по крайней мере одной накопительной емкости может быть ориентирована горизонтально (не показано).

Ось по крайней мере одной секции накопительной емкости может быть ориентирована наклонно (не показано).

Накопительную емкость могут выполнить с возможностью восприятия гидростатического и/или динамического давления подаваемой в нее жидкости или газа.

Доставку метанола к месту производства могут осуществлять в железнодорожных и/или автодорожных цистернах, причем после доставки осуществляют перегрузку метанола на склад.

Перегрузку метанола на склад могут производить путем передавливания его в емкости. Метанол могут передавливать в емкости, выполненные из черной стали марки СТЗ. Реакторы, колонны и накопительные емкости могут выполнять из черной стали марки СТЗ и гуммировать изнутри вулканизированной резиной, поверх которой наносят слой футеровки из по крайней мере одного слоя диабазовой плитки с герметизацией швов между плитками (на чертежах не показано). При этом герметизацию швов между плитками могут осуществлять путем обработки арзамитом.

Товарный метилхлорид могут загружать в транспортные емкости и направлять потребителю. В качестве транспортных емкостей могут использовать железнодорожные и/или автодорожные цистерны из черной стали марки СТЗ.

Товарный хлороформ могут подвергать очистке серной кислотой, а затем нейтрализовать, после чего использовать для получения хладона 22.

Хладон 22 могут подвергать пиролизу с получением дифторкарбена, а затем тетрафторэтилена, который могут использовать для получения фторопластов для производства антипригарных покрытий.

Хладон 22 могут использовать для производства аэрозолей и в холодильной промышленности.

Пример 1. 57,71 моль/ч хлора, 30,97 моль/ч метилхлорида, загрязненного хлористым водородом (0,97 моль/ч), и 281,04 моль/ч возвратных хлоруглеводородов, содержащих 127,51 моль/ч метилхлорида, 148,03 моль/ч метиленхлорида, 5,3 моль/ч хлористого водорода и 0,20 моль/ч хлороформа, подают в реактор 4. В последнем поддерживают рабочее давление 8 атм и температуру 80oC. В качестве инициатора процесса хлорирования в реактор 4 вводят плазобутиронитрил в растворе метиленхлорида в количестве 0,037 моль/ч. Условия реакции обеспечивают полную конверсию хлора. Газожидкостный поток из реактора 4 непосредственно поступает в конденсационно-отпарную колонну 5. Давление на выходе из газожидкостного сепаратора 8 поддерживают около 7 атм и температуру около минус 10oC. Из куба колонны выводят по линии 6 высококипящие продукты хлорирования, содержащие 26,88 моль/ч хлороформа, 1,24 моль/ч четыреххлористого углерода с продуктом разложения бисазобутиронитрила и примесями метиленхлорида. Выход хлороформа на конвертированный хлор - 94,13%. Несконденсировавшийся продукт из газожидкостного сепаратора 8, состоящий из хлористого водорода, загруженного метилхлоридом, делили на два потока. Один поток в количестве 19,38 моль/ч хлористого водорода и 1,02 моль/ч метилхлорида направляли на линии 11 в реактор гидрохлорировании метанола. Другой поток в количестве 38,66 моль/ч хлористого водорода и 2,03 моль/ч метилхлорида направлен в колонну 9 для/поперечного/ получения концентрированной соляной кислоты. Соляную кислоту с концентрацией 40 мас.% хлористого водорода в количестве 19,73 моль/ч хлористого водорода и 60,0 моль/ч воды охлаждали до -10oC в холодильнике 14 и подавали на орошение колонны 15 для очистки метилхлорида от диметилового эфира и метанола. Отработанную соляную кислоту с примесями диметилового эфира (0,04 моль/ч) и метанола (0,07 моль/ч) направляли на гидрохлорирование метанола в реактор 12.

Избыточный хлористый водород из колонны 9 направляли на получение технической 30% соляной кислоты в колонну 17. Освобожденные от хлористого водорода газы направляли на адсорбционную очистку в колонну 22, орошаемую охлажденным до минус 100oC метанолом. Метанол подавали со скоростью 28,48 моль/час. Сорбат из колонны 22 подавали в реактор гидрохлорирования 12. Реакцию гидрохлорирования осуществляли при кипении реакционной массы (около 105-110oC).

Отработанную азеотропную соляную кислоту, загрязненную метанолом, направляли для очистки метанола в ректификационную колонну 30. Очищенную соляную кислоту использовали для укрепления в колонну 17. Парогазовую фазу из реактора гидрохлорирования 12 и отпарной колонны охлаждали, конденсат возвращали на гидрохлорирование, а несконденсировавшиеся газы - метилхлорид 32,76 моль/ч, хлористый водород, 0,64 моль/ч, метанол 0,06 моль/ч и диметиловый эфир 0,04 моль/ч направляли на очистку в колонну 15 охлажденной 40% соляной кислотой. Очищенный газ направляли на конденсацию, конденсат метилхлорида подавали на хлорирование. Неконденсирующиеся газы подавали на абсорбрцию исходным метанолом. Степень очистки абгазов от метилхлорида охлажденным метанолом полная.

Выход хлороформа на поданный метанол составляет  четыреххлористого углерода

четыреххлористого углерода

В качестве побочного продукта получается 30% соляная кислота, содержащая менее 0,003% метанола в количестве 28,58 моль/ч.

Пример 2. Исходные вещества те же, что в примере 1. Аппаратура и технологические операции те же до линии 11. Весь несконденсирующийся поток из газожидкостного сепаратора 8 подавали только в колонну 9 для получения концентрированной соляной кислоты. Линия 11 была закрыта для прохождения газа. С колонны 9 отбирали 45% соляную кислоту в количестве 62,7 моль/ч хлористого водорода. Соляную кислоту охлаждали до -10oC и подавали на орошение колонны 15 для очистки метилхлорида от диметилового эфира. Степень очистки полная. (Чувствительность определения диметилового эфира 0,001%).

Выход хлороформа, четыреххлористого углерода и соляной кислоты близок к примеру 1.

Пример 3. Исходные вещества, аппаратура и технологические операции те же, что в примере 2, за исключением повышения подачи в систему метанола до 32,50 моль/ч. В этом случае из системы выведен избыток метилхлорида в количестве 3,8 моль/ч. При этом сократилось количество побочной соляной кислоты. Выход хлороформа составил четыреххлористого углерода,

четыреххлористого углерода, и метилхлорида,

и метилхлорида, о

о

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДА КАЛЬЦИЯ | 1996 |

|

RU2072324C1 |

| Способ получения хлоруглеводородов | 1968 |

|

SU619096A3 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРЭТИЛЕНА | 1994 |

|

RU2061672C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРМЕТАНОВ | 1996 |

|

RU2155742C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРОФОРМА | 2006 |

|

RU2316534C1 |

| КОМПЛЕКСНЫЙ СПОСОБ КАТАЛИТИЧЕСКОЙ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА С ПОЛУЧЕНИЕМ НИЗШИХ ОЛЕФИНОВ | 2011 |

|

RU2451005C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛХЛОРИДА | 2009 |

|

RU2404952C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВЫХ ВЫБРОСОВ ОТ МЕТИЛХЛОРИДА | 2007 |

|

RU2355465C2 |

| КАТАЛИТИЧЕСКИЙ СПОСОБ ПЕРЕРАБОТКИ МЕТАНА | 2008 |

|

RU2394805C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРМЕТАНОВ | 2007 |

|

RU2358961C1 |

Изобретение относится к химической технологии, в частности к усовершенствованию способа получения хлоруглеводородов метанового ряда, которые находят использование в качестве растворителя и сырья для производства фторхлоруглеводородов. Задачей изобретения является снижение расхода серной кислоты и образование слабой соляной кислоты, загрязненной примесями, и адекватное улучшение экологических параметров и повышение экономичности производства за счет утилизации побочных продуктов гидрохлорирования метанов. Задача решена за счет того, что в способе получения хлоруглеводродов метанового ряда по крайней мере часть хлористого водорода перед обработкой метанолом подвергают изотермической абсорбции 27-32%-ной соляной кислотой с получением 35-45%-ной соляной кислоты, которую набавляют на очистку метилхлорида от диметилового эфира, образующегося при обработке хлористого водорода метанолом, причем обработанную 35-45%-ной соляную кислоту подают на обработку метанолом, и образующиеся при получении 35-45%-ной соляной кислоты абгазы, содержащие хлористый водород, подвергают адиабатической абсорбции азеотропной соляной кислотой с получением 27-32%-ной соляной кислоты, которую направляют на стадию изотермической абсорбции. Парогазовую смесь, полученную на стадии адиабатической абсорбции, подвергают абсорбции метанолом, который перед этим охлаждают. Полученный при этом абсорбат направляют на стадию обработки хлористого водорода метанолом, указанную стадию проводят в кипящей азеотропной соляной кислоте, полученную при этом отработанную азеотропную кислоту подвергают очистке от метанола и направляют на стадию адиабатической абсорбции, а метилхлорид после очистки перед направлением на хлорирование конденсируют. 99 з.п. ф-лы, 13 ил.

| Способ получения хлоруглеводородов | 1968 |

|

SU619096A3 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1999-03-10—Публикация

1996-10-23—Подача