Изобретение относится к технологии переработки пластмасс и может быть использовано в химической, лакокрасочной, медицинской и других отраслях промышленности, где изготавливаются материалы с липким поверхностным слоем и в качестве клея используются органические вещества, органические растворители.

Производство и потребление липких пленок в настоящее время неуклонно увеличивается.

Способы получения липких пленок и используемое оборудование отличаются сложностью и ведутся активные поиски более экономичных, энергосберегающих и экологически более предпочтительных способов получения липких пленок. При этом большое внимание уделяется подбору производственного оборудования, т.к. используемое оборудование обуславливает также и энергопотребление технологических процессов.

Известны технология и оборудование для нанесения полимерных покрытий с помощью раклей. Затем проводят сушку в тепловых камерах с транспортерной лентой. Подвод тепла в тепловые камеры может осуществляться различными способами.

При подводе тепла путем конвекции установка содержит каналы для подвода горячего воздуха к транспортерной ленте с расположенной на ней пленкой.

Тепловая камера содержит вентилятор, нагревательные элементы, люк отсоса воздуха из камеры, систему измерения и регулирования температур в камере.

Недостатком описанной тепловой камеры является ее громоздкость и невозможность быстро регулировать условия сушки и процессы, проходящие при сушке после нанесения клея на пленку. Отсасывемый воздух из тепловых камер содержит вредные примеси, от которых воздух очищают, но не предложены наиболее экономичные способы очистки отсасываемого воздуха (Техника переработки пластмасс /под ред. Н.И. Басова и др. - М.: Химия, 1985, с.461-468).

Известно устройство для нанесения покрытий на движущуюся ленту, содержащее размоточный узел, узел дозированной подачи и равномерного распределения клея на поверхности ленты, узел нанесения дисперсного вещества, тепловую камеру, прижимной и поворотный ролики.

К недостаткам этого устройства относится то, что трудно получить на нем фторопластовую пленку с хорошей адгезией клеевого слоя к пленке.

Известен способ получения фторированных липких лент (Заявка Японии 264184, МКИ5 С 09 J 7/02, 1990) с повышенной адгезией клеевого слоя к пленке. Фторированную пленку перед нанесением клея подвергают низкотемпературному плазменному разряду в атмосфере газа (аргона, O2, N2, воздуха, гелия) в плазматроне, затем на обработанную пленку наносят клей, сушат при 80oС, нагревают до 155oС и получают липкую ленту с прочностью адгезии между клеевым слоем и основой 0,38 кг/см.

Недостатком способа получения пленки по этому способу является использование энергоемкого оборудования.

Наиболее близким техническим решением является установка для получения липких лент (GB 1179700, B 01 D 9/14, 1968). Установка включает ракельное устройство для нанесения клея, тепловую камеру, транспортирующее и намоточное устройства.

Недостатком установки является недостаточно высокое качество получаемой пленки и отсутствие в ней узла для очистки воздуха из тепловой камеры от вредных примесей.

Задачей, решаемой настоящим изобретением, является разработка установки для производства липкой фторопластовой пленки, позволяющей получать ее высокого качества по энергосберегающей и не нарушающей экологии технологии.

Поставленная задача решается с помощью предлагаемой установки для производства липкой фторопластовой пленки, которая содержит ракельное устройство для нанесения клея, тепловую камеру с транспортирующим устройством, намоточное и размоточное устройства, установка содержит дополнительно электроискровую вакуумную машину для обработки поверхности фторопластовой пленки перед нанесением слоя клея и реактор каталитического дожига выхлопных газов с вентилятором.

Ракельное устройство для нанесения клея выполнено с возможностью регулирования толщины наносимого слоя клея путем регулирования с помощью шибера ширины щели в ракельном устройстве.

Реактор каталитического дожига через вентилятор связан линией трубопроводов с тепловой камерой для рецикла очищенного горячего воздуха.

Линия трубопроводов для рецикла очищенного горячего воздуха оснащена средствами автоматического управления для подачи его в тепловую камеру.

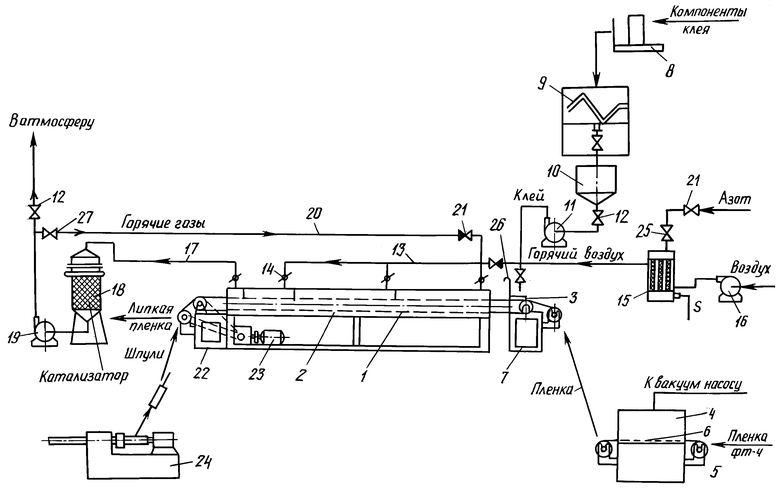

На чертеже представлена принципиальная схема установки для получения липкой фторопластовой пленки.

Установка содержит тепловую камеру 1 с ленточным транспортером 2 и ракельное устройство 3 для нанесения клея на фторопластовую пленку. На электроискровой вакуумной установке 4 производят обработку электрическим разрядом поверхностного слоя 6 перематываемого рулона фторопластовой пленки 5, который затем устанавливается на размоточное устройство 7. Ракельное устройство 3 включает весы 8 для взвешивания компонентов, из которых приготавливают клей, Z - образного смесителя 9, в котором производится приготовление клея заданного состава, который поступает в приемную емкость 10, насос 11 для подачи клея из емкости 10 на ракельное устройство 3 через запорную арматуру 12. Тепловая камера 1 связана через линию трубопроводов 13, оснащенных регулирующими шиберами 14 с электронагревателем воздуха 15. Электронагреватель воздуха 15 снабжен нагнетательным вентилятором 16.

Тепловая камера 1 связана линией трубопроводов 17 с реактором 18 каталитического дожига выхлопных газов. Реактор 18 через концевой вентилятор 19, линией трубопроводов 20 связан с тепловой камерой 1. Линия трубопроводов 20 со средством автоматического управления 27, а также линия трубопроводов 13 оснащены обратными клапанами 21 подачи очищенного горячего выхлопного газа в тепловую камеру 1. Тепловая камера 1 снабжена намоточным устройством 22, приводом 23 транспортера 2 и разрезным станком 24 для приготовления шпулей. Электронагреватель 15 снабжен регулятором 25 расхода азота. Ракельное устройство 3 снабжено шибером 26. Линия трубопроводов 20 оснащена средствами автоматического управления 27.

Установка для производства липкой фторопластовой пленки работает следующим образом.

На электроискровой вакуумной установке 4 производится обработка электрическим разрядом поверхностного слоя 6 перематываемого рулона 5 фторопластовой пленки, который затем устанавливается на размоточное устройство 7.

Взвешенные исходные компоненты на весах 8, загружают в Z-образный смеситель 9, в котором готовят клей. Для приготовления клея применяют следующие компоненты:

клей 88-СА - 66 вес.ч.

смола ПСХ-ЛС - 7 вес.ч.

канифоль сосновая - 3 вес.ч.

белая сажа - 3 вес.ч

хлорпарафин ХП-470 - 21 вес.ч.

Открывая вентиль 12, клей сливают в приемную емкость 10 и с помощью насоса 11 закачивают в приемную камеру щелевого ракельного устройства 3, в котором на наружную поверхность пленки, которая протягивается через тепловую камеру 1, наносят слой клея. Толщина слоя клея регулируется шибером 26 ракельного устройства. С помощью ленточного транспортера 2, фторопластовая пленка с нанесенным на ее поверхность клеем перемещается через тепловую камеру 1, куда с помощью вентилятора 16, электронагревателя 15, линии трубопроводов 13 и регулирующих шиберов 14 по зонам тепловой камеры подается горячий воздух. Кроме этого, в зависимости от температуры в тепловой камере в каждую зону сушки подается с помощью средств автоматического управления 27 необходимое количество очищаемого горячего выхлопного газа по линии трубопроводов 20. В каждой зоне тепловой камеры создается необходимый температурный режим с помощью регулирующих шиберов 14, в движение транспортер 2 приводится с помощью привода 23. Обработанная в тепловой камере 1 фторопластовая пленка с нанесенным клеевым слоем наматывается в рулоны на намоточном устройстве 22, куда с разрезного станка 24 поступают шпули и направляется на складирование. Выхлопные газы из тепловой камеры 1 по линии трубопроводов 17 направляются в реактор каталитического дожига 18, где органические вещества сжигаются до двуокиси углерода, например, по патенту РФ 1295147, 1993. Очищенный горячий газ концевым вентилятором 19 подается по линии трубопроводов 20 в тепловую камеру 1. Количество свежего воздуха, подаваемого в электронагреватель 15, регулируется так, чтобы содержание кислорода не превышало 14%, что обеспечивает взрывобезопасность процесса.

Выхлопные газы после реактора каталитического дожига имеют высокую температуру, повышенное содержание СО2 и рецикл этого газа обратно в тепловую камеру 1 улучшает качество получаемой липкой пленки, при этом уменьшаются энергозатраты на подогрев воздуха в электроподогревателе, подаваемого в тепловую камеру.

Таким образом, достоинством предлагаемой устаовки является то, что без загрязнения окружающей среды по энергосберегающей технологии получают липкую фторопластовую пленку хорошего качества.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЛИПКОЙ ЛЕНТЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2170241C2 |

| КАТАЛИТИЧЕСКАЯ ТЕПЛОЭЛЕКТРОСТАНЦИЯ, КАТАЛИТИЧЕСКИЙ РЕАКТОР | 2009 |

|

RU2398115C1 |

| СОСТАВ ДЛЯ НАНЕСЕНИЯ ФТОРПОЛИМЕРНОГО ПОКРЫТИЯ НА ПОЛИИМИДНУЮ ПЛЕНКУ И УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ СОСТАВА НА ПОЛИИМИДНУЮ ПЛЕНКУ | 2011 |

|

RU2503691C2 |

| УСТАНОВКА ДЛЯ СЖИГАНИЯ ГАЗООБРАЗНОГО ТОПЛИВА В КАТАЛИТИЧЕСКОМ ВОДОГРЕЙНОМ КОТЛЕ С КИПЯЩИМ СЛОЕМ | 2004 |

|

RU2249152C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАППОРТА МЕХАНИЧЕСКОГО И ХИМИЧЕСКОГО ТИСНЕНИЯ В ПРОИЗВОДСТВЕ ПВХ ЛИНОЛЕУМА | 2008 |

|

RU2368713C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ НИКОТИНОВОЙ КИСЛОТЫ | 2004 |

|

RU2275958C2 |

| УСТАНОВКА ДЛЯ ОТЖИГА С ИСПОЛЬЗОВАНИЕМ ИНДУКЦИОННОГО НАГРЕВА СТАЛИ В БУНТАХ | 1997 |

|

RU2133289C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МУРАВЬИНОЙ КИСЛОТЫ | 2003 |

|

RU2234493C1 |

| ВОДОГРЕЙНЫЙ КОТЕЛ | 2001 |

|

RU2196933C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПОЛЬНОГО ПОКРЫТИЯ | 2006 |

|

RU2327827C1 |

Изобретение относится к технологии переработки пластмасс и может быть использовано в химической, лакокрасочной, медицинской и других отраслях промышленности, где изготавливаются материалы с липким поверхностным слоем и в качестве клея используются органические вещества, органические растворители. Задачей, решаемой изобретением, является разработка установки для производства липкой фторопластовой пленки, позволяющей получать ее высокого качества по энергосберегающей и не нарушающей экологии технологии. Установка для производства липкой фторопластовой пленки содержит устройство для нанесения клеевого слоя, тепловую камеру с транспортирующим устройством, намоточное и размоточное устройства, а также дополнительно содержит электроискровую вакуумную машину для обработки поверхности фторопластовой пленки перед нанесением слоя клея и реактор каталитического дожига выхлопных газов с вентилятором. Ракельное устройство для нанесения клея выполнено с возможностью регулирования толщины наносимого слоя клея путем регулирования с помощью шибера ширины щели в ракельном устройстве. Реактор каталитического дожига через вентилятор связан линией трубопроводов с тепловой камерой для рецикла очищенного горячего воздуха. Линия трубопроводов для рецикла очищенного горячего воздуха оснащена средствами автоматического управления для подачи его в тепловую камеру. Достоинством предлагаемой установки является то, что без загрязнения окружающей среды по энергосберегающей технологии получают липкую фторопластовую пленку хорошего качества. 3 з.п.ф-лы, 1 ил.

| GB 1179700 А, 28.01.1970 | |||

| Аппарат для пропитки полидисперсных материалов | 1978 |

|

SU749445A1 |

| ЗАЩИТА ОТ ДЕЙСТВИЯ КОНДЕНСАТНЫХ МОСТИКОВ | 2004 |

|

RU2296957C2 |

| СИСТЕМА ТАКТИЛЬНОЙ ОБРАТНОЙ СВЯЗИ С СОХРАНЕННЫМИ ЭФФЕКТАМИ | 2008 |

|

RU2461865C2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2003-08-10—Публикация

2001-05-14—Подача