Изобретение относится к области получения липких полимерных лент, чувствительных к давлению, в частности к способу получения поливинилхлоридной электроизоляционной ленты, широко применяемой в электротехнической и машиностроительной промышленности, быту, упаковке и маркировке.

Липкая лента, чувствительная к давлению, представляет собой полимерную пленку с нанесенным на нее клеевым слоем, имеющим средство с подложкой.

Она должна обладать одним из основных свойств - хорошей липкостью, которая зависит от правильного соотношения адгезионных и когезионных сил клеящего слоя, образующихся в ходе технологического процесса получения липких лент.

Известен способ активации процесса образования сил адгезии и когезии клеевого слоя, нанесенного на различные материалы ионизированным потоком (Патент Франции N 2288658, МПК C 09 J 7/02, 1975). Однако способ весьма отличается сложностью производства и не приспособлен для обработки поливинлхлоридного пластиката, для которого требуются узкие пределы температурного режима при обработке.

Наиболее близким по технической сущности и получаемому положительному результату к изобретению является способ получения липкой ленты путем нанесения перхлорвинилового клея на поливинилхлоридную основу ракельным или другим способом при 80-90oC и термообработкой полученной ленты в длинных камерах, обогреваемых горячим воздухом с 95-100oC, через которые лента движется со скоростью 6-8 м/мин.

Термообработанная пленка, свернутая в рулоны с помощью намоточных устройств, помещается на стеллажи и выдерживается на них при комнатной температуре в течение 48 часов для окончательного созревания клеевого слоя (ГОСТ 16214-70).

Недостатком этого способа является относительно низкая липкость получаемых лент, что ухудшает качество получаемой ленты.

Известна установка для осуществления способа получения липких лент, содержащая устройство для нанесения клеевого слоя, сушильную камеру с ИК-излучателями, транспортирующее и намоточное устройства (GB N 1179700, B 05 D 9/14, 20.03.1968).

Недостатком установки для производства липких лент является то, что она громоздка и занимает большие производственные площади, требует применения ручного труда.

Задачей, решаемой настоящим изобретением, является повышение качества ленты и интенсификация процесса.

Поставленная задача решается за счет способа получения липкой ленты путем нанесения клея на основе перхлорвиниловой смолы на поливинилхлоридную пленку при нагревании с последующей термообработкой и намоткой в рулоны, поливинилхлоридную пленку с нанесенным клеем подвергают действию тепловых инфракрасных лучей (ИК-лучей) при температуре не более 100oC при скорости движения транспортерной ленты 5-10 м/сек в течение времени не более 20 сек, затем рулоны обрабатывают подогретым циркулирующим воздухом при температуре 50-80oC в течение 2-4 часов с последующим охлаждением.

Пленку подвергают, предпочтительно, действию инфракрасных лучей при температуре 80-90oC.

Поставленная задача решается также при использовании установки для осуществления способа, которая содержит устройство для нанесения клеевого слоя, сушильную камеру с ИК-излучателями, транспортирующее и намоточное устройства, установка снабжена термоохладительной камерой, на которой смонтирован приточный вентилятор с электро- и паровыми калориферами, трубопроводами горячего воздуха, а сама камера оборудована трубопроводами горячего воздуха с распределителями и патрубком с шибером для подачи охлаждающего воздуха.

Предлагаемый способ реализуется следующим образом.

Свежеприготовленный клей по обогреваемым трубопроводам поступает на ракельное устройство. Для приготовления клея используют наполнитель - мел, в качестве пластификатора используют эфиры на основе фталевой кислоты (ДОФ).

Поливинилхлоридную пленку с нанесенным клеем подвергают действию тепловых лучей при температуре не более 100oC, в качестве которых используют инфракрасные лучи (ИК-лучи).

Обязательным условием при проведении этой стадии является то, что температура термообработки не превышает 100oC, и поэтому время сушки подбирается таким образом, чтобы температура термообработки была не более 100oC. Так, при скорости движения транспортерной ленты 5-10 м/сек время сушки ИК-лучами составляет не более 20 сек.

После проведения первой стадии термообработки ленты с нанесенным клеем при температуре не более 100oC липкая лента поступает на намоточное устройство и сматывается в рулоны, которые поступают в термоохладительную камеру, где продолжается обработка рулонов подогретым циркулирующим воздухом при температуре в термоохладительной камере 50-80oC, причем циркуляцию воздуха организуют таким образом, что температура по всему объему камеры поддерживается на одном уровне. Такую обработку проводят преимущественно 2-4 часа. При проведении обработки меньше двух часов липкость ленты не достигает максимального значения, а при проведении термообработки больше четырех часов рулоны ленты становятся ребристыми. После проведения обработки подогретым циркулирующим воздухом до получения рулонов ленты с хорошим качеством отключается циркуляция воздуха и рулоны охлаждаются до комнатной температуры.

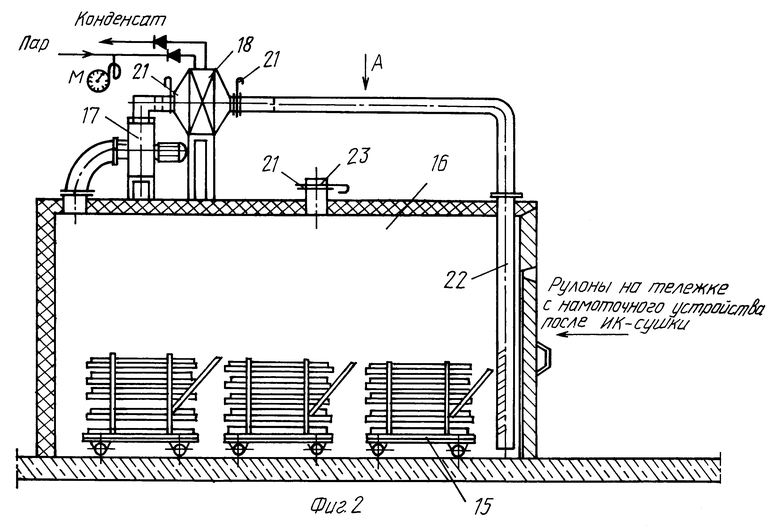

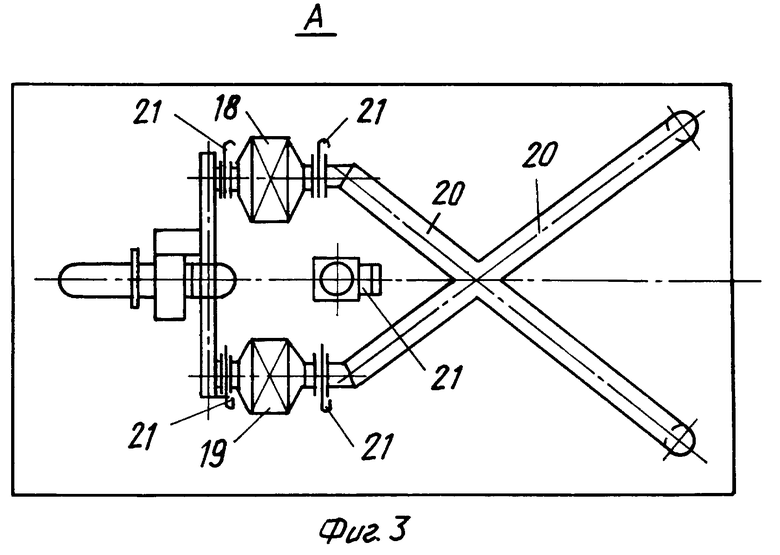

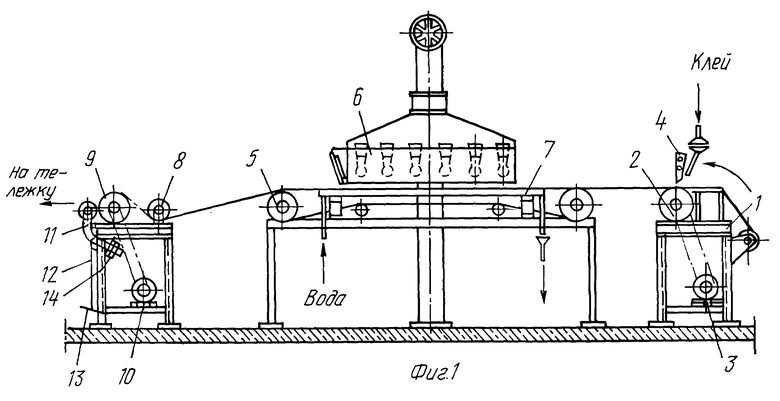

На фиг. 1 изображены устройство для нанесения клея и сушильная камера с ИК-излучателями; на фиг. 2 - термоохладительная камера; на фиг. 3 - вид А.

Установка содержит устройство 1 для нанесения клеевого слоя, состоящее из вращающегося барабана 2 с электроприводом 3 и нагревательного ракельного ножа 4, транспортирующее устройство 5, на которое пленка поступает с ракеля, сушильную камеру с инфракрасными излучателями 6, расположенными над транспортирующей лентой, охлаждаемый стол 7, по которому движется верхнее полотно транспортирующей ленты; намоточное устройство, состоящее из направляющего валка 8, намоточного барабана 9 и его электропривода 10, кронштейнов 11, тяги 12, педали 13, контргруза 14, полочной тележки 15, на которой размещают рулоны липкой ленты; термоохладительную камеру 16, оборудованную приточным вентилятором 17, электрокалорифером 18, паровым калорифером 19, трубопроводами горячего воздуха 20, шибером 21, трубопроводами горячего воздуха с распределителя 22, патрубком 23 для забора охлаждающего воздуха.

Установка работает следующим образом. Рулоны основы пленочного материала устанавливают в устройстве 1. Пленку пропускают между вращающимся барабаном 2 и ракельным ножом 4, нагретым до 80-90oC, перед которым подается клей, наносимый на пленку тонким слоем из расчета 60-80 г/м2. Пленка с нанесенным клеевым слоем поступает на транспортирующее устройство 5, где подвергается действию ИК-излучателей 6, установленных над транспортирующей лентой на таком расстоянии, чтобы температура над клеевым слоем была не более 100oC, а скорость движения транспортирующей ленты регулируют так, чтобы пленка облучалась в течение времени не более 20 сек. Пленка поступает на направляющий валок 8, а затем на намоточный барабан 9 и шпулю.

Готовые рулоны укладывают на полочные тележки 15 и перевозят их в термоохладительную камеру 16, которую герметично закрывают. При помощи вентиляционно-отопительного агрегата, включающего приточный вентилятор 17, электрокалорифер 18, паровой калорифер 19, создают рециркуляцию воздуха, достигая равномерной температуры по всему объему камеры 50-80oC. Рулоны липкой ленты выдерживают при этой температуре в течение 2-4 ч. Далее отключают приточный вентилятор 17, открывают задвижку патрубка 23. Дальнейшее охлаждение рулонов можно проводить естественным путем до комнатной температуры или охладить с помощью холодного воздуха, для этого включают вентилятор 17 и охлаждают наружным воздухом камеру с рулонами до 25-30oC не менее одного часа. Охлажденные рулоны на тележках 15 выкатывают из камеры и направляют их на резку и упаковку.

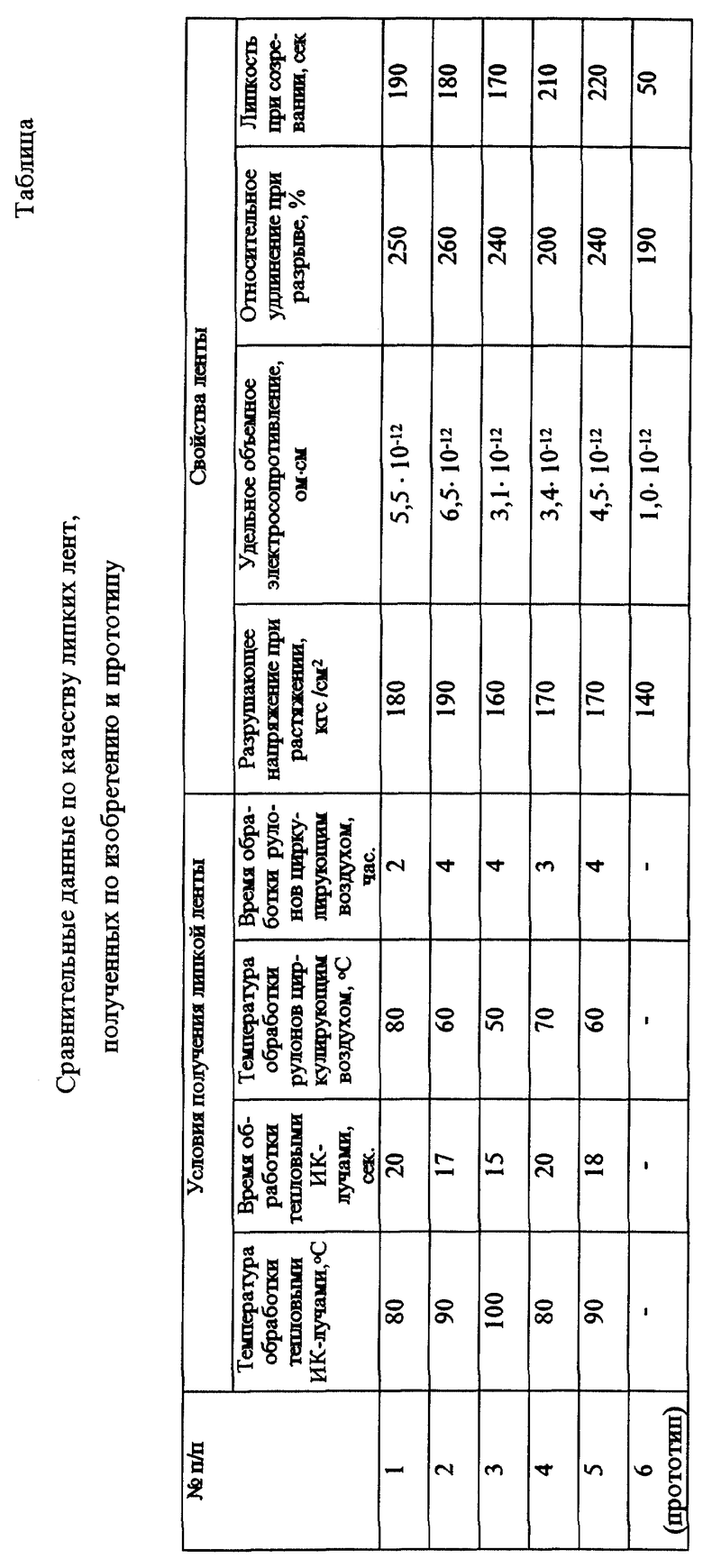

В таблице представлены свойства липкой ленты, полученной по предлагаемому способу.

Нижеследующие примеры иллюстрируют предлагаемое решение.

Пример 1

Состав клея - вес.%:

Пластификатор ДОФ - 100

Перхлорвиниловая смола - 42-45

Канифоль - 9-17

Мел - 8

Свежеприготовленный клей по обогреваемым трубопроводам поступает на ракельное устройство. При помощи ракельного ножа, нагретого до 80-90oC, клей наносят тонким слоем на поливинилхлоридную пленку-основу из расчета 60-80 г/м2. Пленка с нанесенным клеевым слоем поступает на транспортер, где подвергается действию ИК-лучей от ламп ИК З-220 мощностью 500 Вт, вмонтированных в панель, расположенную над транспортерной лентой на таком расстоянии, чтобы температура над клеевым слоем была не более 100oC.

При скорости движения транспортерной ленты 5-10 м/с продолжительность облучения ИК-лучами составляет 20 сек. С транспортерной ленты липкая лента поступает на намоточное устройство, где сматывется в рулоны. Последние укладывают на полочные тележки, которые вкатывают в термоохладитльную камеру, герметично закрывают ее с помощью подогретого циркулирующего воздуха и создают по всему объему камеры равномерную температуру 80oC. Обработку при этой температуре проводят 2 часа. После этого отключают обогрев, открывают шибер для притока охлажденного воздуха.

Интенсивность обдува холодильным воздухом регулируют так, чтобы рулоны охладились до 25-30oC не менее чем за 1 час. Камеру открывают и тележки с готовыми рулонами направляют на резку и упаковку.

Примеры 2-5

Аналогичны примеру 1, только отличаются условиями обработки липкой ленты.

Как следует из приведенных примеров, получаемая лента имеет хорошие эксплуатационные качества и получается на компактных установках с наименьшими затратами энергии.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ЛИПКОЙ ФТОРОПЛАСТОВОЙ ПЛЕНКИ | 2001 |

|

RU2209689C2 |

| Клей для липких поливинилхлоридныхлЕНТ | 1978 |

|

SU806725A1 |

| КЛЕЙ ДЛЯ ЛИПКИХ ЛЕНТ | 1995 |

|

RU2107081C1 |

| КЛЕЙ ДЛЯ ЛИПКИХ ЛЕНТ | 2001 |

|

RU2196794C2 |

| САМОКЛЕЯЩАЯСЯ НЕГОРЮЧАЯ КЛЕЕВАЯ ЛИПКАЯ БЕЗОСНОВНАЯ ЛЕНТА ДЛЯ ПЕРЕНОСНОГО ЛИПКОГО СЛОЯ | 2009 |

|

RU2466167C2 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ ЛИПКИХ ЛЕНТ | 2012 |

|

RU2526545C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕДИЦИНСКОЙ ЛИПКОЙ ЛЕНТЫ | 2000 |

|

RU2173177C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПОЛЬНОГО ПОКРЫТИЯ | 2006 |

|

RU2327827C1 |

| КЛЕЙ ДЛЯ ЛИПКИХ ЛЕНТ | 2007 |

|

RU2381249C2 |

| КЛЕЙ ДЛЯ ЛИПКИХ ЛЕНТ | 2003 |

|

RU2244729C1 |

Изобретение относится к получению липких полимерных лент, чувствительных к давлению, в частности к способу получения поливинилхлоридной электроизоляционной ленты, широко применяемой в электротехнической и машиностроительной промышленности, быту, упаковке и маркировке. Описывается способ получения липкой ленты путем нанесения клея на основе перхлорвиниловой смолы на поливинилхлоридную пленку при нагревании с последующей термообработкой и намоткой в рулоны. Отличие заключается в том, что поливинилхлоридную пленку с нанесенным клеем подвергают действию тепловых лучей при температуре не более 100°С, а рулоны обрабатывают подогретым циркулирующим воздухом при температуре 50-80°С с последующим охлаждением. Описывается также установка для его осуществления. Технический результат - повышение качества ленты и интенсификация процесса. 2 с. и 1 з.п.ф-лы, 3 ил., 1 табл.

| Видоизменение охарактеризованной в патенте № 580 дисковой паровой турбины | 1927 |

|

SU16214A1 |

| Способ получения термоприклеивающейся липкой ленты | 1974 |

|

SU514881A1 |

| Техника переработки пластмасс /Под ред | |||

| БАСОВА Н.И | |||

| и др | |||

| - М.: Химия, 1985, с.466 | |||

| Клей для липких лент | 1978 |

|

SU697546A1 |

| GB 1179700 A, 20.03.1968. | |||

Авторы

Даты

2001-07-10—Публикация

1999-08-26—Подача