Изобретение относится к вертикально замкнутым транспортным устройствам, а точнее к пластинчатым конвейерам, предназначенным для равномерной выдачи сыпучих крупнокусковых материалов (руды или других полезных ископаемых) из приемных бункеров в крупные дробилки первичного дробления.

Известен пластинчатый конвейер, содержащий вертикально-замкнутое грузонесущее полотно из жестких шарнирно соединенных пластин, прикрепленное к двум тяговым втулочно-роликовым цепям (заявка ФРГ 3505013, B 65 G 17/06, заявл. 14.02.85 г., опубл. 14.08.86 г.).

Втулочно-роликовые цепи взаимодействуют с концевыми приводными звездочками, обеспечивающими перемещение грузонесущего полотна.

Недостатком этой конструкции является то, что в тяговых цепях конвейера, получающих движение от звездочки, вследствие неравномерного движения возникают дополнительные динамические нагрузки. Это снижает долговечность пластинчатого конвейера. Особенно высоки эти нагрузки будут при работе конвейера в условиях открытых горных разработок. Поэтому для транспортирования крупнокусковых тяжелых материалов в основном используют пластинчатые конвейеры с грузонесущим полотном, поддерживаемым стационарными роликами.

Из известных пластинчатых конвейеров наиболее близким по технической сущности является конвейер, содержащий раму, установленные на ней приводной и холостой валы, верхние и нижние опорные ролики и опирающееся на них вертикально замкнутое грузонесущее полотно из шарнирно соединенных пластин (пат. РФ 1701610, кл. B 65 G 23/00, заявл. 21.11.89 г., опубл. 30.12.91 г.).

Пластины связаны между собой посредством пальца, пропущенного в отверстиях, выполненных в проушинах пластин.

Недостаток известной конструкции пластинчатого конвейера прежде всего заключается в том, что отсутствие определенного соответствия между установкой верхних опорных роликов и узлов соединения каждой пары пластин не обеспечивает наиболее благоприятную схему нагружения полотна по всей длине конвейера. Это не позволяет конвейеру эффективно противостоять воздействию высоких динамических нагрузок, возникающих в процессе его эксплуатации, и приводит к выходу конвейера из строя, тем самым снижая его долговечность.

Задача настоящего изобретения состоит в создании конструкции конвейера, позволяющей повысить долговечность грузонесущего полотна за счет обеспечения наиболее благоприятной схемы нагружения.

Поставленная задача достигается тем, что в пластинчатом конвейере, содержащем раму, установленные на ней приводной и холостой валы, верхние и нижние опорные ролики и опирающееся на них вертикально-замкнутое грузонесущее полотно из шарнирно соединенных пластин, согласно изобретению верхние опорные ролики установлены под крайними узлами соединения каждой пары пластин, при этом отношение шага между верхними опорными роликами к диаметру ролика равно 2,2-2,4, а отношение шага между верхними опорными роликами к шагу между нижними опорными роликами равно 0,3-0,5.

Такое конструктивное выполнение пластинчатого конвейера позволяет повысить долговечность грузонесущего полотна благодаря тому, что при установке верхних опорных роликов под крайними узлами соединения каждой пары пластин возникает наиболее благоприятная схема нагружения полотна по всей длине конвейера, так как между двумя верхними опорными роликами в каждый момент времени находятся два звена пластинчатого полотна. При этом крайние узлы соединения этой пары пластин опираются на ролики, а средний узел находится посередине между роликами. Это позволяет наиболее эффективно, в силу достаточной податливости и необходимой прочности элементов конструкции, противостоять воздействию высоких динамических нагрузок, возникающих в процессе эксплуатации конвейера и приводящих к выходу его из строя, прежде всего из-за разрушения полотна.

Экспериментально установлено, что отношение шага верхних опорных роликов к их диаметру, равное 2,2-2,4, является оптимальным, так как при отношении, меньшем 2,2, возрастает диаметр роликов, что приводит к увеличению их массы и, как следствие, к увеличению металлоемкости конвейера, а при отношении, большем 2,4, уменьшается диаметр роликов, что приводит к снижению их прочности и жесткости и, как следствие, к их вероятному разрушению в условиях высоких ударных нагрузок.

При отношении шага между верхними опорными роликами к шагу между нижними опорными роликами меньше 0,3 возрастает шаг между нижними роликами, т.е. уменьшается их количество, в результате чего увеличивается провисание полотна и возникает опасность перекоса нижней его ветви, что приводит к увеличению износа пластин полотна и нагрузок на привод конвейера.

При отношении шагов больше 0,5 уменьшается шаг между нижними роликами, т. е. увеличивается их количество, что приводит к увеличению металлоемкости конвейера.

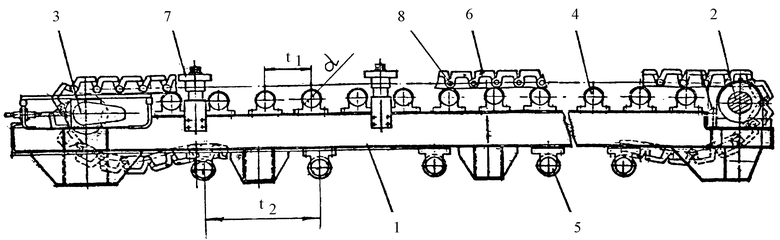

Для пояснения изобретения ниже приводится конкретный пример выполнения изобретения со ссылкой на прилагаемый чертеж, на котором изображен пластинчатый конвейер, общий вид.

Пластинчатый конвейер состоит из рамы 1, приводного 2 и холостого 3 вала-звездочки, верхних 4 и нижних 5 опорных роликов, вертикально замкнутого грузонесущего полотна 6 и устройства 7 направления полотна.

Верхние опорные ролики 4 установлены под крайними узлами соединения 8 каждой пары пластин грузонесущего полотна.

Отношение шага t1 установки верхних опорных роликов 4 к диаметру d ролика равно 2,2-2,4 ( t1/d = 2,2-2,4), а отношение шага t1 установки верхних опорных роликов 4 к шагу t2 установки нижних опорных роликов 5 равно 0,3-0,5 (t1/t2=0,3-0,5).

Пластинчатый конвейер работает следующим образом.

От приводного вала 2 вертикально замкнутое грузонесущее полотно 6 перемещается и транспортирует крупнокусковой сыпучий материал, например руду, от приемного бункера к дробилке.

Предложенный пластинчатый конвейер по сравнению с известными обладает более высокой надежностью и долговечностью при работе в тяжелых условиях открытых горных разработок.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛЕНТОЧНЫЙ КОНВЕЙЕР | 1991 |

|

RU2014270C1 |

| ПОТОЧНАЯ ЛИНИЯ КОНТРОЛЯ КАЧЕСТВА ТРУБ | 1997 |

|

RU2147261C1 |

| УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВКИ И ДВУСТОРОННЕГО СБРАСЫВАНИЯ ИЗДЕЛИЙ | 1998 |

|

RU2169687C2 |

| РАБОЧАЯ КЛЕТЬ ПРОКАТНОГО СТАНА | 1998 |

|

RU2160173C2 |

| УСТРОЙСТВО ДЛЯ ПОШТУЧНОЙ ПОДАЧИ ДЛИННОМЕРНЫХ ЗАГОТОВОК | 1999 |

|

RU2186718C2 |

| Пластинчатый конвейер | 1989 |

|

SU1701610A1 |

| УПОРНО-РЕГУЛИРОВОЧНЫЙ МЕХАНИЗМ СТАНА ВИНТОВОЙ ПРОКАТКИ | 1999 |

|

RU2172220C2 |

| КОЛЕСНЫЙ РОЛЬГАНГ | 1997 |

|

RU2155111C2 |

| НАТЯЖНАЯ СТАНЦИЯ | 2013 |

|

RU2526402C1 |

| РОЛИКОПРАВИЛЬНАЯ МАШИНА | 1997 |

|

RU2122911C1 |

Изобретение относится к конвейерам с бесконечными тяговыми элементами, а точнее к пластинчатым конвейерам, предназначенным для работы в условиях открытых горных разработок. Пластинчатый конвейер содержит раму, установленные на ней приводной и холостой валы, верхние и нижние опорные ролики и опирающееся на них вертикально замкнутое грузонесущее полотно из шарнирно соединенных пластин. Верхние опорные ролики установлены под крайними узлами соединения каждой пары пластин. Отношение между верхними опорными роликами к диаметру ролика равно 2,2-2,4, а отношение шага между верхними опорными роликами к шагу между нижними опорными роликами равно 0,3-0,5. Повышается долговечность и надежность работы конвейера. 1 ил.

Пластинчатый конвейер, содержащий раму, установленные на ней приводной и холостой валы, верхние и нижние опорные ролики и опирающееся на них вертикально-замкнутое грузонесущее полотно из шарнирно соединенных пластин, отличающийся тем, что верхние опорные ролики установлены под крайними узлами соединения каждой пары пластин, при этом отношение шага между верхними опорными роликами к диаметру ролика равно 2,2-2,4, а отношение шага между верхними опорными роликами к шагу между нижними опорными роликами равно 0,3-0,5.

| Пластинчатый конвейер | 1989 |

|

SU1701610A1 |

| Грузонесущее полотно пластинчатого конвейера | 1973 |

|

SU609682A1 |

| Грузонесущее полотно пластинчатого конвейера | 1977 |

|

SU635006A1 |

| Крутонаклонный канатно-пластинчатый конвейер | 1979 |

|

SU870270A1 |

| 0 |

|

SU350513A1 |

Авторы

Даты

2003-08-10—Публикация

2001-05-31—Подача