Изобретение относится к области прокатного производства, более конкретно к оборудованию для правки проката, и может быть использовано для правки листов и полос.

Известен правильный стан /1/, содержащий приводные опорные валы большого диаметра, вокруг которых расположены промежуточные опорные ролики, на которые опираются расположенные в шахматном порядке рабочие ролики.

Недостатком этой конструкции являются ее сложность, громоздкость и ухудшение качества правки в связи с увеличенным шагом рабочих роликов на выходе из стана.

Известна шестирядная роликоправильная машина /2/, содержащая приводные рабочие ролики, расположенные в шахматном порядке, промежуточные ролики и опорные ролики большего диаметра, причем каждый рабочий ролик опирается на два промежуточных ролика, каждый из которых, в свою очередь, взаимодействует с двумя опорными роликами.

Недостатком этой конструкции является относительно низкий крутящий момент, передаваемый шпинделями рабочих роликов из-за малого расстояния между ними.

Задача, которую решает предлагаемое изобретение, заключается в повышении передаваемого крутящего момента за счет увеличения расстояния между приводными роликами.

Эта задача решается следующим образом.

В известной роликоправильной машине (РПМ), содержащей два ряда рабочих роликов, размещенных в шахматном порядке, каждый из которых взаимодействует через ряд промежуточных опорных роликов с рядом основных опорных роликов, согласно изобретению ролики промежуточного ряда выполнены приводными не менее чем через один, при этом холостые ролики этого ряда имеют диаметр меньше приводных, а на каждый основной опорный ролик опираются не менее трех роликов промежуточного ряда.

Холостые ролики промежуточного ряда могут быть выполнены разрезными в виде коротких роликов, расположенных вдоль бочки рабочего ролика.

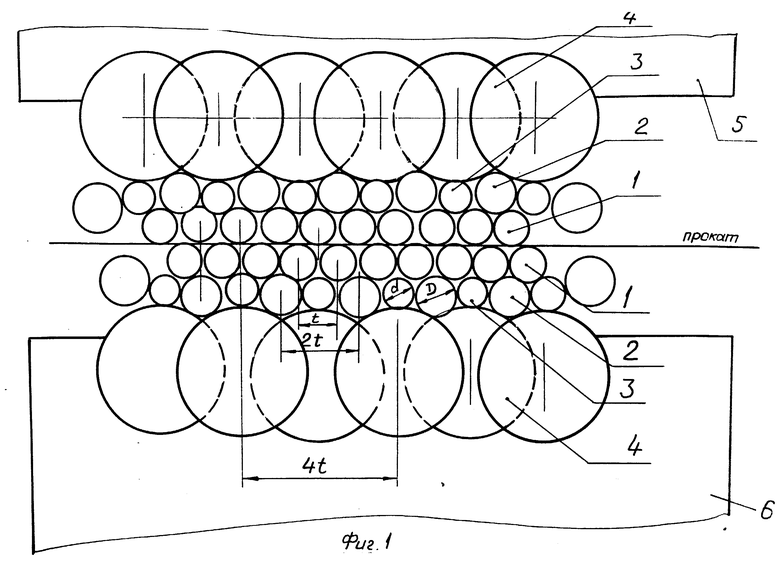

На фиг. 1 чертежа изображен общий вид предлагаемой роликоправильной машины, где приводные ролики промежуточного ряда выполнены через один.

На фиг. 2 чертежа изображен общий вид предлагаемой роликоправильной машины, где приводные ролики промежуточного ряда выполнены через два.

Роликоправильная машина содержит два ряда рабочих роликов 1, расположенных в шахматном порядке, два ряда промежуточных опорных роликов, в которых чередуются приводные ролики 2 и холостые ролики 3, и два ряда основных опорных роликов 4, смонтированных в траверсе 5 и станине 6. Холостые ролики 3 имеют диаметр d меньше диаметра D приводных роликов 2. При этом расстояние между соседними приводными роликами промежуточного ряда и расстояние между основными опорными роликами составляет соответственно (N+1) t и 2 (N+1) t, где t - шаг рабочих роликов, N - число холостых роликов промежуточного ряда, расположенных между двумя соседними приводными роликами.

Роликоправильная машина работает следующим образом.

Крутящий момент с приводных роликов 2 промежуточного ряда передается за счет сил трения на рабочие ролики 1 непосредственно и через основные опорные ролики 4 и холостые ролики 3 промежуточного ряда.

При этом поскольку шаг между приводными роликами 2 больше t возможна передача большего крутящего момента из условия передачи момента шпинделями.

Так как на каждый опорный ролик опираются не менее трех роликов промежуточного ряда, то возможно выполнение приводных опорных роликов большего диаметра, что обеспечивает передачу повышенного крутящего момента, который способен передавать шпиндель.

Кроме того, опора не менее трех роликов промежуточного ряда на каждый опорный ролик позволяет выполнить последний большего диаметра, что увеличивает стойкость подшипников опорных роликов.

В качестве примера, иллюстрирующего передачу повышенного крутящего момента, рассмотрим РПМ, в которой в промежуточном ряду между двумя соседними приводными роликами имеется один холостой ролик (см. фиг.1). У этой РПМ увеличение в два раза расстояния между приводными роликами позволяет увеличить диаметр шпинделя тоже в два раза, при этом допустимый крутящий момент, передаваемый одним шпинделем, увеличится ориентировочно в 8 раз. Учитывая, что каждый шпиндель передает крутящие моменты на два рабочих ролика, то возможность передачи крутящего момента каждым рабочим роликом возрастает примерно в 4 раза по сравнению с аналогом.

Это особенно важно при правке металла с высоким значением предела текучести и малым значением модуля упругости (например, при правке титанистых сталей).

Источники информации

1. Слоним А. З., Сонин А.Л. Правка листового и сортового металла. -М.: Металлургия, 1981, с.49, фиг.15.

2. То же, с. 44, фиг. 12 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРАВКИ ПРОКАТА И РОЛИКОПРАВИЛЬНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2136421C1 |

| МАШИНА ДЛЯ ПРАВКИ ЛИСТОВОГО ПРОКАТА | 1999 |

|

RU2179901C2 |

| СПОСОБ НЕПРЕРЫВНОЙ ПРАВКИ ПРОКАТА | 1999 |

|

RU2177849C2 |

| СПОСОБ ПРАВКИ ДВИЖУЩЕГОСЯ ПРОКАТА И РОЛИКОВАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2103087C1 |

| МАШИНА ДЛЯ ПРАВКИ ЛИСТОВОГО ПРОКАТА | 1995 |

|

RU2100116C1 |

| СПОСОБ ПРАВКИ ФЛАНЦЕВЫХ ПРОФИЛЕЙ | 2000 |

|

RU2203757C2 |

| МАШИНА ДЛЯ ПРАВКИ ЛИСТОВОГО ПРОКАТА | 2000 |

|

RU2201826C2 |

| ГЛАВНАЯ ЛИНИЯ СТАНА ВИНТОВОЙ ПРОКАТКИ | 2005 |

|

RU2308329C2 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ИЗДЕЛИЙ РАСТЯЖЕНИЕМ | 2000 |

|

RU2189880C2 |

| СОСТАВНОЙ ВАЛОК | 2000 |

|

RU2185904C2 |

Изобретение относится к прокатному производству и может быть использовано при правке листов и полос. Машина содержит два ряда рабочих роликов, размещенных в шахматном порядке. Каждый рабочий ролик взаимодействует через ряд промежуточных опорных роликов с рядом основных опорных роликов. Ролики промежуточного ряда выполнены приводными по меньшей мере через один. Диаметр холостых роликов промежуточного ряда меньше диаметра приводных. На каждый основной опорный ролик опираются не менее, чем три ролика промежуточного ряда. Холостые ролики промежуточного ряда выполнены разрезными. В результате обеспечивается повышение передаваемого крутящего момента. 1 з.п.ф-лы, 2 ил.

| Слоним А.З., Сонин А.Л | |||

| Правка листового и сортового металла | |||

| - М.: Металлургия, 1981, с.44, фиг.12 | |||

| ПРАВИЛЬНАЯ МАШИНА | 0 |

|

SU171844A1 |

| Листоправильная машина | 1979 |

|

SU856611A1 |

| Листоправильный стан | 1982 |

|

SU1021492A2 |

| Листоправильная машина | 1985 |

|

SU1378978A1 |

| US 3468149 A, 23.09.69 | |||

| US 4635458 A, 13.01.87 | |||

| US 4454738 A, 19.06.84 | |||

| Способ возведения закладочного массива | 1984 |

|

SU1234662A1 |

| Способ приготовления магнезиального тампонажного раствора | 1986 |

|

SU1452935A1 |

Авторы

Даты

1998-12-10—Публикация

1997-03-20—Подача