Изобретение относится к области машиностроения, преимущественно авиадвигателестроения.

Известен способ испытаний газотурбинного двигателя с учетом сезона проведения испытаний, включающий заданную в техническом задании на двигатель наработку на стационарном режиме максимальной тяги и переменные режимы с выходом на указанный режим максимальной тяги при существующей в период испытаний температуре атмосферного воздуха (Кузнецов Н.Д., Цейтлин В.И. Эквивалентные испытания газотурбинных двигателей. - М. : Машиностроение, с. 176-191).

Однако существующий способ не учитывает влияния температуры атмосферного воздуха на повреждаемость деталей ГТД, что значительно снижает достоверность полученных результатов. В связи со значительным ростом ресурсов не только двигателей гражданской, но и военной авиации испытания на заданный ресурс становятся очень длительными и проводятся при различных значениях tH, а следовательно, при различных температурах газа (Тг). Это в свою очередь приводит к изменению напряженного состояния деталей газогенератора двигателя в зависимости от tН как на стационарных, так и на переменных режимах. В сезоны, когда температура ниже принятой стандартной величины +15oС (особенно в зимний период), испытания проводятся в более легких условиях, чем при tH = +15oС (условия МСА).

Компенсация недостающей повреждаемости увеличением числа циклов и времени работы на стационарном режиме при существующей в период испытания температуре tH<+15oС требует значительного увеличения газовой наработки двигателя и календарных сроков испытания. Обеспечение же в любое время года стандартной температуры на входе в двигатель (+15oС) связано с созданием специальных устройств, создающих столь низкий подогрев воздуха, что является чрезвычайно дорогостоящим.

Задачей настоящего изобретения является повышение достоверности результатов испытания деталей и узлов ГТД на заданный ресурс, связанное с учетом влияния отклонений температуры атмосферного воздуха ниже стандартной величины (+15oС) на повреждаемость деталей, при минимальных временных и материальных затратах.

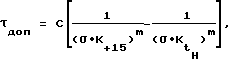

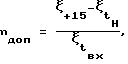

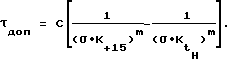

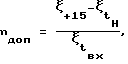

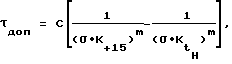

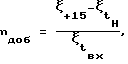

Поставленная задача решается за счет того, что в известном способе испытаний газотурбинного двигателя (ГТД) с учетом сезона проведения испытаний, включающем заданную в техническом задании на двигатель наработку на стационарном режиме максимальной тяги и переменные режимы с выходом на указанный режим максимальной тяги при существующей в период испытаний температуре атмосферного воздуха, в конечной стадии испытаний двигатель выводят на режим максимальной тяги, повышают температуру воздуха на входе в двигатель до величины tвx, превышающей наружную температуру на 50-180o, и дают дополнительную наработку τдоп ч, часов, а затем делают nдоп дополнительных выходов на режим максимальной тяги при температуре tвх исходя из следующих соотношений:

где  - запасы прочности за заданный ресурс наиболее повреждаемой детали ГТД при действующей в период испытания температуре атмосферного воздуха tH и при стандартной температуре tH = +15oС,

- запасы прочности за заданный ресурс наиболее повреждаемой детали ГТД при действующей в период испытания температуре атмосферного воздуха tH и при стандартной температуре tH = +15oС,

σ - напряжения в наиболее повреждаемой детали ГТД на режиме максимальной тяги при подогреве воздуха на входе в двигатель tвх,

С, m - постоянные материала наиболее повреждаемой детали,

C = σ

σдл1, σдл2 - пределы длительной прочности материала наиболее повреждаемой детали при времени до разрушения τP1 и τP2 и температуре детали (Т) на режиме максимальной тяги при tвх, - циклическая повреждаемость детали за заданный ресурс при действующей в период испытания температуре tН и при принятой стандартной величине tH = +15oС,

- циклическая повреждаемость детали за заданный ресурс при действующей в период испытания температуре tН и при принятой стандартной величине tH = +15oС, - циклическая повреждаемость за один выход на режим максимальной тяги при подогреве воздуха на входе в двигатель (tвx).

- циклическая повреждаемость за один выход на режим максимальной тяги при подогреве воздуха на входе в двигатель (tвx).

Температуру подогрева воздуха на входе в двигатель (tвх) целесообразно выбирать в диапазоне от 70oС до 200oС. Это связано с тем, что при tвx<70oC повреждаемость становится соизмеримой с повреждаемостью при температуре +15oС, что потребует значительную по времени дополнительную наработку и большое число дополнительных выходов для компенсации недостающей повреждаемости. Следовательно, сроки испытания и материальные затраты существенно возрастут. Выбор верхней границы диапазона объясняется тем, что при эксплуатации реализуется температура воздуха на входе в двигатель не выше, чем 200oС. Поэтому превышение этой температуры свыше указанной величины не является целесообразным и может привести к дефектам деталей ГТД, несвойственным области применения.

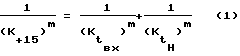

Обоснование выбора указанных соотношений вытекает из следующих соображений. Повреждаемость на стационарном режиме - есть величина, обратная запасу прочности К, т. е.  . Дополнительная наработка с подогревом воздуха на входе в двигатель должна быть такая, чтобы повреждаемость за эту наработку

. Дополнительная наработка с подогревом воздуха на входе в двигатель должна быть такая, чтобы повреждаемость за эту наработку  в сумме с повреждаемостью за период испытания при существующей температуре атмосферного воздуха

в сумме с повреждаемостью за период испытания при существующей температуре атмосферного воздуха  должна быть равной повреждаемости при стандартной температуре

должна быть равной повреждаемости при стандартной температуре  . Исходя из теории линейного суммирования повреждений можно записать

. Исходя из теории линейного суммирования повреждений можно записать

Запас прочности (К) есть отношение длительной прочности материала (σдл) к действующим напряжениям (σ), т.е.  а величина σдл определяется из зависимости σ

а величина σдл определяется из зависимости σ

Подставив указанные зависимости в выражение (1), получим выражение дополнительной наработки для компенсации недостающей повреждаемости при испытаниях в более легких условиях при tН<+15oС

Аналогично для переменных режимов. Повреждаемость за один цикл (ξ) - есть величина, обратная циклической долговечности (N), т.е.  Поэтому, взяв отношение разницы повреждаемостей при стандартной температуре +15oС и при температуре tH за заданный ресурс к повреждаемости за один цикл с выходом на режим максимальной тяги при подогреве воздуха tвx, получим число циклов, компенсирующих недостающую повреждаемость на переменных режимах

Поэтому, взяв отношение разницы повреждаемостей при стандартной температуре +15oС и при температуре tH за заданный ресурс к повреждаемости за один цикл с выходом на режим максимальной тяги при подогреве воздуха tвx, получим число циклов, компенсирующих недостающую повреждаемость на переменных режимах

Величина циклической долговечности (N), необходимая для определения циклической повреждаемости (ξ), вычисляется по известной зависимости Мэнсона или по кривым малоцикловой усталости материала (см. Биргер И.А. и др. Расчет на прочность деталей машин. - М.: Машиностроение, 1979, с. 29).

Аналогичных решений, имеющих сходные с отличительными признаками заявленного изобретения, не обнаружено.

Пример конкретного выполнения

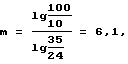

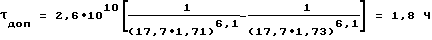

Были проведены испытания газотурбинного двигателя на ресурс 300 часов в зимний период при температуре атмосферного воздуха tH = -15oC. Для компенсации недостающей повреждаемости была дана дополнительная наработка (τдоп) на режиме максимальной тяги при подогреве воздуха на входе tвx = 100oC и выполнены дополнительные переменные режимы (nдоп) с выходом на режим максимальной тяги при tвх = 100oС. Наиболее повреждаемой деталью испытываемого ГТД является рабочая лопатка турбины высокого давления. Запас прочности лопатки за указанный ресурс при tH = -15oС равен K-15 = 1,73, а при tH = +15oС равен K+15 = 1,71. Напряжения в лопатке на режиме максимальной тяги при подогреве воздуха на входе 100oС равны σ = 17,7 кг/мм2, а температура - Т = 966oС. Длительная прочность материала лопатки при температуре Т = 966oС и времени до разрушения τP1 = 10 ч равна σдл1 = 35 кг/мм2, а при τP2 = 100 ч - σдл2 = 24 кг/мм2. Отсюда постоянные С и m равны

C = 356,1•10 = 2,6•1010.

Дополнительная наработка для компенсации недостающей повреждаемости равна

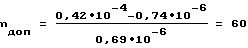

Циклическая повреждаемость за ресурс 300 часов при tH = +15oС равна ξ+15 = 0,42•10-4, а при tH = -15oС равна ξ-15 = 0,74•10-6. За один цикл с выходом на режим максимальной тяги при подогреве воздуха на входе tвx = 100oC повреждаемость равна ξ-15 = 0,69•10-6. Отсюда дополнительное количество переменных режимов (циклов) с выходом на режим максимальной тяги при tвx = 100oC равно

Технико-экономическая или иная эффективность

Использование предлагаемого способа позволяет при минимальных временных и материальных затратах повысить достоверность результатов испытания, связанную с учетом влияния отклонений температуры атмосферного воздуха в период испытаний ниже стандартной величины на повреждаемость деталей ГТД. Следует отметить, что подогрев воздуха на входе в двигатель осуществляется от устройств, которыми оборудованы все серийные и опытные испытательные станции, т.е. дополнительных затрат на их модернизацию не требуется.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИСПЫТАНИЯ ДЕТАЛЕЙ РОТОРОВ ГТД НА ЗАДАННЫЙ РЕСУРС В СИСТЕМЕ ДВИГАТЕЛЯ | 2001 |

|

RU2210067C1 |

| ФОРСАЖНАЯ КАМЕРА ДВУХКОНТУРНОГО ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2002 |

|

RU2209992C1 |

| АКУСТИЧЕСКАЯ ТОПЛИВНАЯ ФОРСУНКА | 2001 |

|

RU2210026C1 |

| СПОСОБ РЕГИСТРАЦИИ ВОСПЛАМЕНЕНИЯ ТОПЛИВА В ФОРСАЖНОЙ КАМЕРЕ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2002 |

|

RU2211934C1 |

| КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2002 |

|

RU2210034C1 |

| СПОСОБ КОНТРОЛЯ ТЯГИ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ С ФОРСАЖНОЙ КАМЕРОЙ | 2002 |

|

RU2220305C1 |

| ЭНЕРГЕТИЧЕСКАЯ ГАЗОТУРБИННАЯ ТРАНСПОРТИРУЕМАЯ МОДУЛЬНАЯ УСТАНОВКА | 2001 |

|

RU2189477C1 |

| УСТАНОВКА ОЗОНИРОВАНИЯ ВОДЫ | 2001 |

|

RU2196741C1 |

| СПОСОБ И СИСТЕМА ДЛЯ ЗАПУСКА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2003 |

|

RU2233989C1 |

| ГАЗОТУРБИННАЯ ЭНЕРГОУСТАНОВКА | 2001 |

|

RU2189454C1 |

Способ испытаний газотурбинного двигателя с учетом сезона проведения испытаний включает в себя заданную в техническом задании на двигатель наработку на стационарном режиме максимальной тяги и переменные режимы с выходом на указанный режим максимальной тяги при существующей в период испытаний температуре атмосферного воздуха. В конечной стадии испытаний двигатель выводят на режим максимальной тяги, повышают температуру воздуха на входе в двигатель до величины tвx, превышающей наружную температуру на 50-180oC, дают дополнительную наработку и дополнительные выходы на режим максимальной тяги при температуре tвx, количество которых рассчитывают исходя из защищаемых изобретением соотношений. Изобретение позволяет при минимальных временных и материальных затратах повысить достоверность результатов испытаний.

Способ испытаний газотурбинного двигателя с учетом сезона проведения испытаний, включающий заданную в техническом задании на двигатель наработку на стационарном режиме максимальной тяги и переменные режимы с выходом на указанный режим максимальной тяги при существующей в период испытаний температуре атмосферного воздуха (tН), отличающийся тем, что в конечной стадии испытаний двигатель выводят на режим максимальной тяги, повышают температуру воздуха на входе в двигатель до величины tвx, превышающей наружную температуру на 50-180oС, и дают дополнительную наработку τдоп часов, а затем делают nдоп дополнительных выходов на режим максимальной тяги при температуре tвх, исходя из следующих соотношений:

где  - запасы прочности на заданный ресурс наиболее повреждаемой детали ГТД при действующей в период испытания температуре атмосферного воздуха tН и при стандартной температуре tН= +15oС;

- запасы прочности на заданный ресурс наиболее повреждаемой детали ГТД при действующей в период испытания температуре атмосферного воздуха tН и при стандартной температуре tН= +15oС;

σ - напряжения в наиболее повреждаемой детали ГТД на режиме максимальной тяги при подогреве воздуха на входе в двигатель tвx;

С, m - постоянные материала наиболее повреждаемой детали;

C = σ

σдл1, σдл2 - пределы длительной прочности материала наиболее повреждаемой детали при времени до разрушения τP1 и τP2 и температуры детали (Т) на режиме максимальной тяги при tвx; - циклическая повреждаемость детали за заданный ресурс при действующей в период испытания температуре tН и при принятой стандартной величине tН= +15oC;

- циклическая повреждаемость детали за заданный ресурс при действующей в период испытания температуре tН и при принятой стандартной величине tН= +15oC; - циклическая повреждаемость за один выход на режим максимальной тяги при подогреве воздуха на входе в двигатель (tвx).

- циклическая повреждаемость за один выход на режим максимальной тяги при подогреве воздуха на входе в двигатель (tвx).

| КУЗНЕЦОВ Н.Д., ЦЕЙТЛИН В.И | |||

| Эквивалентные испытания газотурбинных двигателей | |||

| - М.: Машиностроение, 1977 с.176-191 | |||

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ АВИАЦИОННЫХ ГТД | 1996 |

|

RU2118810C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ДВУХКОНТУРНОГО ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ ПО ЕГО ТЕХНИЧЕСКОМУ СОСТОЯНИЮ | 1999 |

|

RU2168163C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ И РЕМОНТА ГАЗОТУРБИННОЙ ДВИГАТЕЛЬНОЙ УСТАНОВКИ, РАБОТАЮЩЕЙ НА ЖИДКОМ ТОПЛИВЕ | 2000 |

|

RU2173451C1 |

| RU 1347682 A1, 20.09.2001 | |||

| US 3731070 A, 01.05.1973 | |||

| US 4189940 A, 26.02.1980. | |||

Авторы

Даты

2003-08-10—Публикация

2001-12-27—Подача