Изобретение относится к атомной промышленности и может найти применение на предприятиях изготовления таблетированного топлива из диоксида урана (UO2) для тепловыделяющих элементов ядерных реакторов.

Известен способ изготовления таблетированного топлива для тепловыделяющих элементов, включающий:

- смешение порошков диоксида урана UO2, оксида урана U3O8 и стеарата цинка [Zn(С17Н35СОО)2];

- прессование таблеток из смеси порошков диоксида урана UO2, оксида урана U3O8 и стеарата цинка;

- спекание таблеток в печи тоннельного типа, имеющей три температурные зоны нагревания, спекания таблеток в восстановительной среде и охлаждения с продвижением лодочек с таблетками через три зоны;

- мокрое шлифование поверхности таблеток и сушку (см. “Разработка, производство и эксплуатация тепловыделяющих элементов энергетических реакторов”. Под ред. Ф.Г.Решетникова, М.: Энергоатомиздат, 1995 г., Книга 1, стр.93-95, 98-99, 101-102). Заданный режим спекания таблеток обеспечивается продвижением лодочек с таблетками в печах тоннельного типа, работающих в непрерывном режиме и имеющих три температурные зоны: нагревания таблеток, спекания и охлаждения (см. там же, стр.99).

Однако при быстром спекании имеют место существенные негативные явления. Спекание таблеток начинается задолго до достижения максимальной температуры - 1750°С. При этом в первую очередь происходит спекание и уплотнение поверхностных слоев таблетки. Этому способствует не только неизбежный градиент температуры в таблетке по ее толщине, но и наличие своего рода градиента плотности таблетки за счет поверхностного уплотнения слоя, образующегося при прессовании таблетки. Уплотненный спеченный поверхностный слой таблетки затрудняет выход газообразных продуктов, образующихся при разложении связующих веществ, и за счет других процессов, происходящих при более высоких температурах. Это приводит к растрескиванию и разрушению таблеток и, как следствие, снижению выхода годного (см. там же, стр.99).

Наиболее близким по техническим условиям и достигаемому эффекту является способ изготовления таблетированного топлива для тепловыделяющих элементов ядерного реактора, включающий:

- смешение порошков диоксида урана UO2, стеарата цинка [Zn(C17H35COO)2] и оксида урана U3O8;

- прессование таблеток из смеси порошков диоксида UO2, оксида урана U3O8 и стеарата цинка;

- спекание таблеток в печи тоннельного типа с секциями нагревания, спекания в восстановительной среде и охлаждения с продвижением лодочек с таблетками через секции печи;

- мокрое шлифование поверхности таблеток;

- сушку таблеток;

- переработку бракованных таблеток;

- проводку с операции на операцию порошка и таблеток (см. Патент Российской Федерации RU 2158030, МПК 7 G 21 С 3/62, 21/10 от 18.11.1998, опубл. 20.10.2000 “Способ изготовления таблетированного топлива для тепловыделяющих элементов и устройство для его осуществления”).

Способ изготовления таблетированного топлива для тепловыделяющих элементов ядерного реактора по патенту 2158030 наиболее полно характеризует заявляемый способ, однако ему присущи те же недостатки, что и способу-аналогу.

Заданный режим спекания таблеток обеспечивается продвижением лодочек с таблетками в печи тоннельного типа, работающей в непрерывном режиме и имеющей три температурные зоны: нагревания и удаления связующего, спекания таблеток в восстановительной среде и охлаждения (см. Патент 2158030, с.13). Как уже указывалось, что при быстром спекании имеют место существенные негативные явления, приводящие к растрескиванию и разрушению таблеток, что снижает выход годных таблеток.

Технической задачей изобретения является повышение выхода годных таблеток требуемой плотности, микроструктуры, объемной доли открытых пор и доспекаемости спеченных таблеток.

Эта техническая задача решается тем, что в способе изготовления таблетированного топлива для тепловыделяющих элементов ядерного реактора, включающем:

- смешение порошков диоксида урана UO2, оксида урана U3O8 и стеарата цинка [Zn(С17Н35СОО)2];

- прессование таблеток из смеси порошков диоксида UO2, оксида U3O8 и стеарата цинка;

- спекание таблеток в печи тоннельного типа с секциями нагревания, спекания в восстановительной среде и охлаждения с продвижением лодочек с таблетками через секции печи;

- мокрое шлифование поверхности таблеток;

- сушку таблеток;

- переработку бракованных таблеток;

- проводку с операции на операцию порошка и таблеток

согласно изобретению спекание таблеток в печи тоннельного типа с секциями нагревания, спекания в восстановительной среде водорода и охлаждения с продвижением лодочек с прессованными “сырыми” таблетками через секции печи осуществляют путем постепенной подготовки таблеток для последующей термообработки, для чего секцию нагревания для удаления связующих компонентов образуют из трех изолированных тепловыми барьерами зон с температурой нагрева таблеток

в первой зоне 220-240°С,

во второй зоне 280-300°С и

в третьей зоне 480-500°С,

дополнительно образуют секцию предварительного нагрева таблеток с окончательным удалением связующих компонентов из двух изолированных тепловыми барьерами зон с температурой нагрева таблеток

в четвертой зоне 980-1000°С,

в пятой зоне 1100-1200°С,

секцию спекания таблеток образуют из трех высокотемпературных изолированных тепловыми барьерами зон с температурой спекания таблеток

в шестой зоне 1750-1770°С,

в седьмой зоне 1780-1800°С,

в восьмой зоне 1750-1770°С, а

в девятой зоне-секции охлаждение спеченных таблеток осуществляют со скоростью падения температуры 145-340°С/час.

Предложенный способ позволяет иметь высокий выход годных таблеток требуемой плотности, микроструктуры, объемной доли открытых пор и доспекаемости спеченных таблеток.

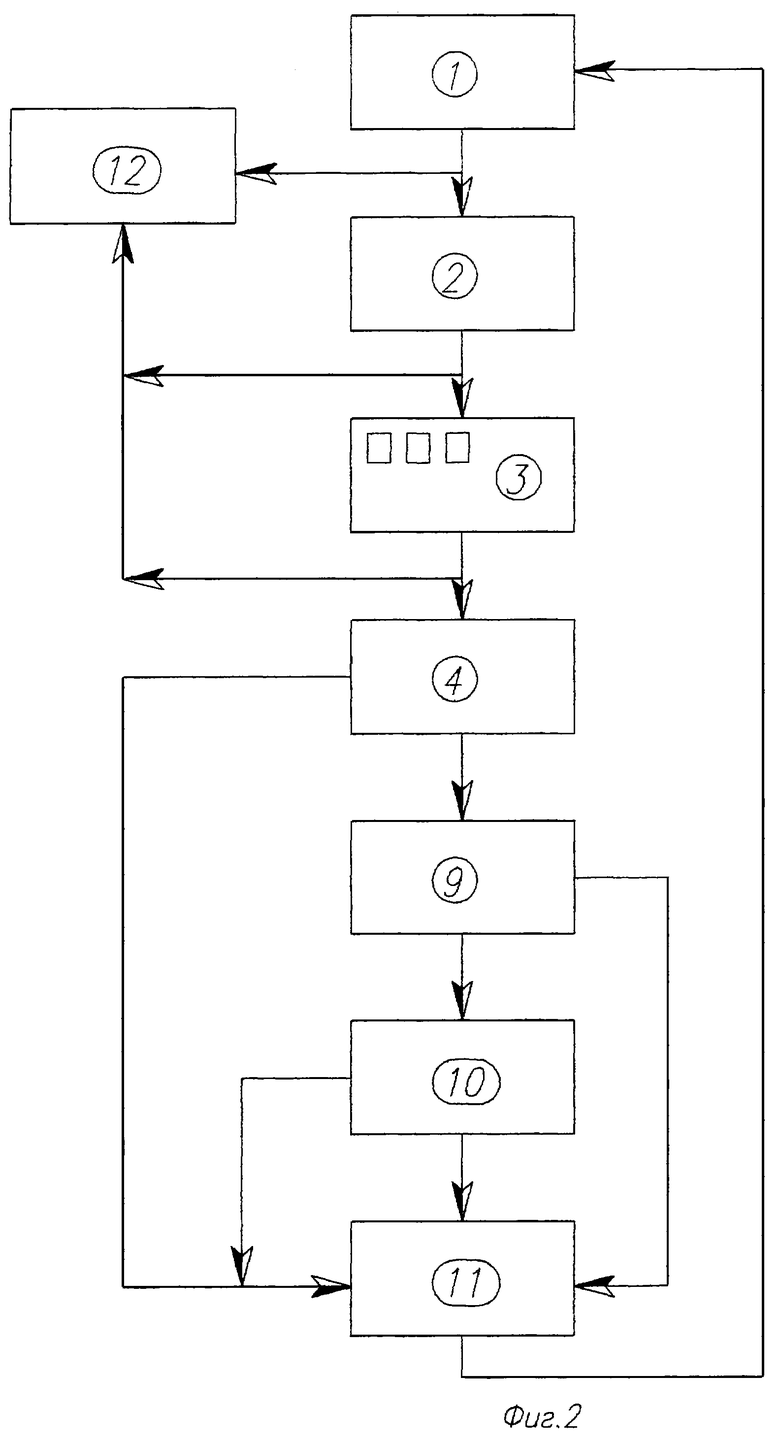

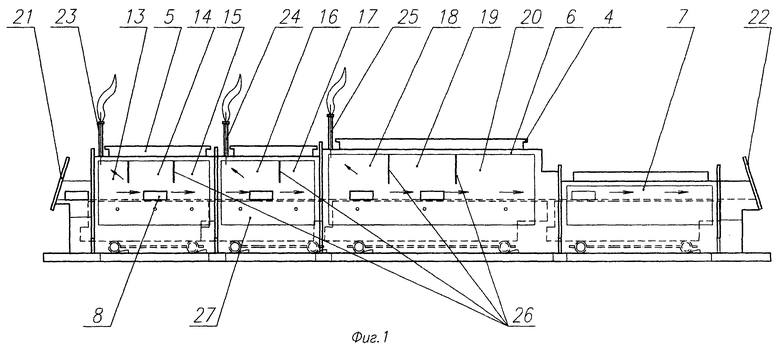

На чертежах представлен способ изготовления таблетированного топлива для тепловыделяющих элементов, где

- на фиг.1 - печь спекания таблеток тоннельного типа,

- на фиг.2 - схема осуществления способа.

Способ изготовления таблетированного топлива для тепловыделяющих элементов включает операции:

- 1 - смешения порошков диоксида урана UO2, стеарата цинка [Zn(С17Н35СОО)2], оксида урана U3O8;

- 2 - прессования таблеток 3 из смеси порошков диоксида UO2, оксида U3O8 и стеарата цинка;

- спекания таблеток 3 в печи 4 тоннельного типа с секциями нагревания 5, спекания 6 в восстановительной среде водорода и охлаждения 7 с продвижением лодочек 8 с таблетками через секции печи;

- 9 - мокрого шлифования поверхности таблеток 3;

- 10 - сушки таблеток 3;

- 11 - переработки бракованных таблеток 3;

- транспортные средства 12 проводки порошка и таблеток 3 с операции на операцию.

В печи 4 спекания таблеток 3 секция 5 нагревания выполнена из трех зон: первая 13, вторая 14 и третья 15 удаления связующих компонентов - термического разложения стеарата цинка и двух зон: четвертая 16 и пятая 17 предварительного нагрева таблеток 3, а секция 6 спекания таблеток 3 выполнена из трех зон: шестая 18, седьмая 19 и восьмая 20.

Загрузка лодочек 8 с таблетками 3 осуществляется через узел 21, а выгрузка - через узел 22.

Газообразные продукты разложения сгорают вместе с водородом в трубах дожигания 23, 24, 25.

Каждая зона печи 4 спекания изолирована от других зон тепловыми барьерами, называемыми экранами 26.

Перемещение лодочек 8 по печи 4 осуществлено транспортным средством 27.

Способ изготовления таблетированного топлива для тепловыделяющих элементов осуществляют следующим образом.

Порошок диоксида урана UO2, обогащенный ураном 235 от 2-5% смешивают постадийно в агрегате 1 с сухим связующим стеаратом цинка [Zn(С17Н35СОО)2] и с оксидом урана U3O8, полученным термическим окислением брака таблеток 3 в агрегате 11 переработки брака таблеток. Из смеси порошков диоксида UO2, оксида U3O8 и сухого связующего стеарата цинка в агрегате 2 прессуют таблетки 3, которые в молибденовых лодочках 8 направляют на спекание и загружают через узел загрузки 21 в печь 4 спекания. В секции 5, имеющей первые три зоны 13, 14, 15, осуществляют нагрев “сырых” таблеток 3 и подготавливают таблетки 3 для последующей термообработки. В секции 5 происходит удаление связующих компонентов. Каждая из 13, 14, 15 зон изолированы друг от друга тепловыми барьерами-экранами 26.

Температура в первой зоне (13) поддерживается 220-240°С, во второй зоне (14) - 280-300°С и в третьей (15) - 480-500°С.

Летучие примеси уничтожаются в факеле трубы дожигания 23 водорода.

В четвертой (16) и пятой (17) зонах происходит дальнейший нагрев таблеток при 980-1000°С в четвертой зоне (16) и 1100-1200°С в пятой (17) зонах. Летучие примеси дожигаются в факеле трубы дожигания 24. В шестой зоне (18) проводят спекание таблеток при 1750-1770°С, в седьмой зоне (19) - 1780-1800°С, а в восьмой (20) зоне при 1750-1770°С с дожиганием водорода в трубе 25 дожигания. В девятой зоне-секции 7 происходит охлаждение таблеток с падением температуры 145-340°С/час и через узел 22 таблетки выгружаются из печи.

В агрегате 9 таблетки шлифуются и сушатся в агрегате 10. Все перемещения с агрегата на агрегат осуществляются транспортным средством 12, а транспортировка лодочек 8 с таблетками по печи осуществляется транспортным средством 27.

Способ прошел испытания, получен положительный результат и поставленная техническая задача достигнута.

Все параметры являются оптимальными и любое отклонение в большую или меньшую сторону не позволит решить технической задачи.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2003 |

|

RU2256246C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА | 2006 |

|

RU2338274C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА | 2007 |

|

RU2360311C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2210821C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ЯДЕРНОГО ТОПЛИВА | 2004 |

|

RU2275700C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ЯДЕРНОГО ТОПЛИВА | 2003 |

|

RU2255386C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2158030C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНЫХ РЕАКТОРОВ | 2019 |

|

RU2701542C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА И ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2006 |

|

RU2344502C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА | 2007 |

|

RU2360308C1 |

Изобретение относится к атомной энергетике и, в частности, к изготовлению таблетированного топлива из диоксида урана для тепловыделяющих элементов тепловыделяющих сборок энергетических реакторов. Спекание таблеток в печи тоннельного типа осуществляют постепенно, по изолированным тепловыми барьерами зонам с определенными температурами нагрева и охлаждения. Технический результат - повышение выхода годных таблеток требуемой плотности, микроструктуры, объемной доли открытых пор и доспекаемости спеченных таблеток. 2 ил.

Способ изготовления таблетированного топлива для тепловыделяющих элементов ядерного реактора, включающий:

- смешение порошков диоксида урана UO2, оксида урана U3O8 и стеарата цинка [Zn(C17H35COO)2];

- прессование таблеток из смеси порошков диоксида урана UO2, оксида урана U3О8 и стеарата цинка;

- спекание таблеток в печи тоннельного типа с секциями нагревания, спекания в восстановительной среде водорода и охлаждения с продвижением лодочек с таблетками через секции печи;

- мокрое шлифование поверхности таблеток;

- сушку таблеток;

- переработку бракованных таблеток;

- проводку с операции на операцию порошка и таблеток, отличающийся тем, что спекание таблеток в печи тоннельного типа с секциями нагревания, спекания в восстановительной среде водорода и охлаждения с продвижением лодочек с прессованными "сырыми" таблетками через секции печи осуществляют путем постепенной подготовки таблеток для последующей термообработки, для чего секцию нагревания для удаления связующих компонентов образуют из трех изолированных тепловыми барьерами зон с температурой нагрева таблеток в первой зоне 220-240°С, во второй зоне 280-700°С, в третьей зоне 480-500°С,

дополнительно образуют секцию предварительного нагрева таблеток с окончательным удалением связующих компонентов из двух изолированных тепловыми барьерами зон с температурой нагрева таблеток в четвертой зоне 980-1000°С, в пятой зоне 1100-1200°С,

секцию спекания таблеток образуют из трех высокотемпературных, изолированных тепловыми барьерами зон с температурой спекания таблеток в шестой зоне 1750-1770°С, в седьмой зоне 1780-1800°С, в восьмой зоне 1750-1770°С,

а в девятой зоне охлаждение спеченных таблеток осуществляют со скоростью падения температуры 145-340°С/ч.

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2158030C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ИЗ ДИОКСИДА УРАНА И ОБОРУДОВАНИЕ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2158971C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТАБЛЕТИРОВАННОГО ЯДЕРНОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2170957C2 |

| УСТРОЙСТВО ДЛЯ ПРОВЕРКИ СИЛЫ ПРИЖАТИЯ КЛЕММЫ СКРЕПЛЕНИЯ К РЕЛЬСУ | 2004 |

|

RU2320800C2 |

| US 4436677 А, 13.03.1984 | |||

| РЕШЕТНИКОВ Ф.Г | |||

| Разработка, производство и эксплуатация тепловыделяющих элементов энергетических реакторов | |||

| М.: Энергоатомиздат, 1995, книга 1, с.93-95, 98-99, 101-102. | |||

Авторы

Даты

2005-07-10—Публикация

2003-05-21—Подача