Изобретение относится к атомной промышленности и может найти применение на предприятиях по изготовлению таблетированного топлива из диоксида урана (UO2) для тепловыделяющих элементов (ТВЭЛ), собираемых в тепловыделяющие сборки (ТВС) и используемых в ядерных реакторах.

Известен способ изготовления таблетированного топлива для тепловыделяющих элементов, включающий:

- смешение порошков диоксида урана UO2, оксида урана U3O8 и твердого пластификатора;

- прессование таблеток из смеси порошков диоксида урана UO2, оксида урана U3O8 и твердого пластификатора;

- спекание таблеток в печи тоннельного типа, имеющей три температурные зоны нагревания, спекания таблеток в восстановительной среде и охлаждения с продвижением лодочек с таблетками через зоны печи;

- мокрое шлифование поверхности таблеток и сушку (см. Разработка, производство и эксплуатация тепловыделяющих элементов энергетических реакторов. Под ред. Ф.Г.Решетникова. - М.: Энергоатомиздат, 1995 г. Книга 1, стр.93-95, 98-99, 101-102).

Известный способ предусматривает смешение порошков диоксида урана UO2, оксида урана U3O8 с последующим введением твердого пластификатора и далее прессования, спекания и шлифования таблетированного ядерного топлива, что не обеспечивает необходимой прочности прессованных таблеток, толщины шлифуемого слоя образующих таблеток, структуры и микроструктуры таблетированного ядерного топлива. Этому способствует различие в физико-химических свойствах порошков диоксида урана UO2 и оксида урана U3O8, приводящее к градиенту плотности прессованных таблеток по высоте и неравномерной усадке частиц при спекании, что, в свою очередь, ведет к образованию пор, трещин, сколов, а также вогнутости к середине спеченной таблетки по высоте поверхности и, следовательно, приводит к образованию брака таблеток и большим потерям при шлифовании таблетированного ядерного топлива в размер для снаряжения ТВЭЛ.

Наиболее близким по технической сущности и достигаемому результату является способ изготовления таблетированного топлива для тепловыделяющих элементов ядерного реактора, включающий:

- смешение порошков диоксида урана UO2, оксида урана U3O8 и стеарата цинка [Zn(C17H35COO)2];

- прессование таблеток из смеси порошков диоксида урана UO2, оксида урана U3O8 и стеарата цинка;

- спекание таблеток в печи тоннельного типа с секциями нагревания, спекания таблеток в восстановительной среде и охлаждения с продвижением лодочек с таблетками через зоны печи;

- мокрое шлифование поверхности таблеток;

- сушку таблеток;

- переработку бракованных таблеток;

- проводку с операции на операцию порошка и таблеток (см. патент Российской Федерации RU 2158030 С2, МПК7 G21С 3/62, 21/10 от 18.11.1998, опубл. 20.10.2000 «Способ изготовления таблетированного топлива для тепловыделяющих элементов и устройство для его осуществления») - прототип.

К недостаткам способа-прототипа следует отнести невозможность обеспечения необходимой прочности прессованных таблеток, толщины шлифуемого слоя образующих таблеток, структуры и микроструктуры таблетированного ядерного топлива.

Технической задачей изобретения является повышение выхода годных таблеток, стабилизация структуры и микроструктуры, объемной доли открытых пор спеченных таблеток, увеличение доли оксида урана U3O8 при производстве, увеличение производительности линий спекания таблеток в среде водорода, уменьшение образующихся при шлифовании отходов.

Эта техническая задача решается тем, что в способе изготовления таблетированного топлива для тепловыделяющих элементов ядерного реактора, включающем смешение порошков диоксида урана UO2, оксида урана U3O8 и стеарата цинка [Zn(C17H35COO)2], прессование таблеток из смеси порошков диоксида урана UO2, оксида урана U3O8 и стеарата цинка, спекание таблеток в печи тоннельного типа с секциями нагревания, спекания таблеток в восстановительной среде и охлаждения с продвижением лодочек с таблетками через зоны печи, мокрое шлифование поверхности таблеток, сушку таблеток, переработку бракованных таблеток, проводку с операции на операцию порошка и таблеток, согласно изобретению, для смешивания с твердым пластификатором используют порошок диоксида урана UO2 или смесь порошков диоксида урана UO2 и оксида урана U3O8, предварительно подвергшиеся обработке в измельчающих устройствах для получения порошка диоксида урана UO2 или смеси порошков диоксида урана UO2 и оксида урана U3O8 двух типов механического воздействия.

По первому типу порошок диоксида урана UO2 или смесь порошков диоксида урана UO2 и оксида урана U3O8 измельчают и просеивают на вибрационном сите с размером ячейки от 350-550 мкм за счет ударного воздействия мелющего тела массой от 2-8 кг по движущемуся со скоростью от 20 до 40 мм/секунду слою порошка диоксида урана UO2 или смеси порошков диоксида урана UO2 и оксида урана U3O8 толщиной от 5 до 20 мм.

По второму типу порошок диоксида урана UO2 или смесь порошков диоксида урана UO2 и оксида урана U3O8 измельчают под ударным воздействием U-образных молотков, вращающихся со скоростью от 1000 до 3000 об/мин, и пропускают через стальную фильеру с размером отверстий от 400 до 900 мм.

Оба типа обработки порошка диоксида урана UO2 или смеси порошков диоксида урана UO2 и оксида урана U3O8 позволяют получать пресс-порошок, состоящий из смеси порошков диоксида урана UO2 до 85% и оксида урана U3O8 до 15%, без увеличения объемной доли открытых пор более 1%, а также позволяет получать прессованные таблетки плотностью до 6 г/см3 при давлениях прессования до 4500 кгс/см2 без образования трещин и равномерной усадкой при спекании, позволяющей уменьшить отходы при шлифовании таблеток. Кроме того, обработка порошка приводит к увеличению удельной производительности линий спекания таблеток до 20%.

Сущность изобретения поясняется чертежами.

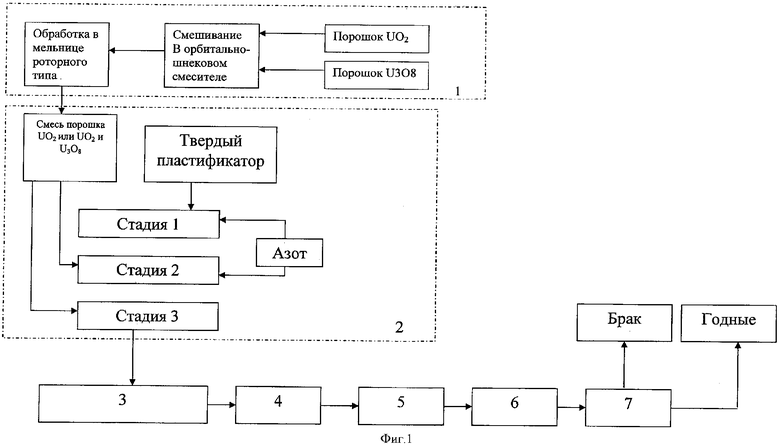

На фиг.1 - общий вид линии;

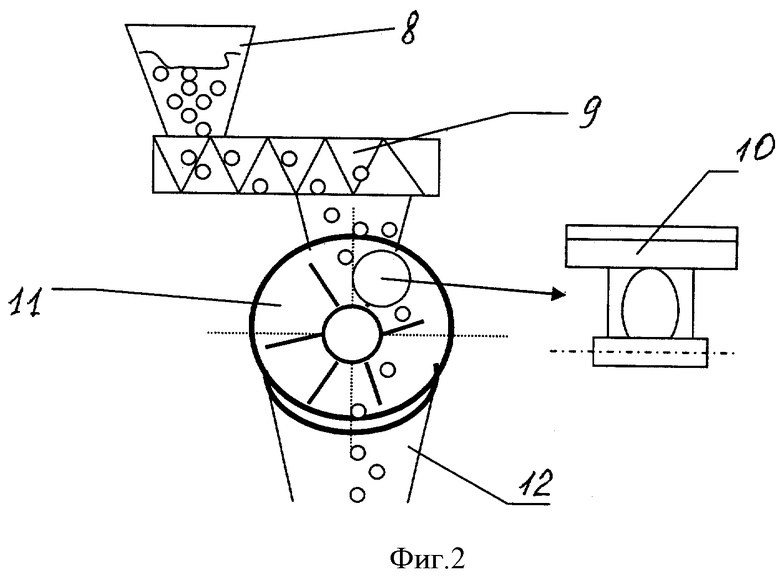

на фиг.2 - схема обработки порошка по первому типу;

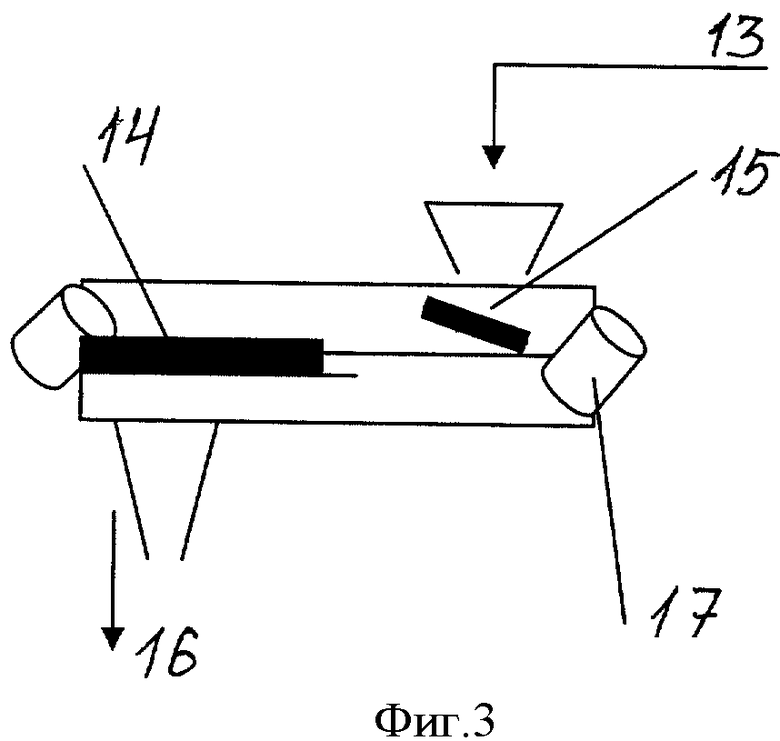

на фиг.3 - схема обработки порошка по второму типу;

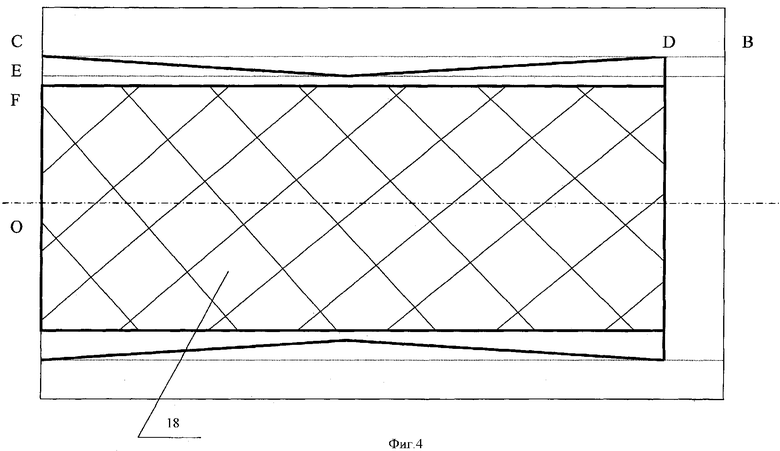

на фиг.4 - геометрия таблеток после спекания до и после использования данного способа.

Способ изготовления таблетированного топлива для тепловыделяющих элементов включает операции 1 смешения и измельчения порошков диоксида урана UO2 или смесь порошков диоксида урана UO2 и оксида урана U3O8; операцию 2 смешения порошка диоксида урана UO2 и твердого пластификатора; операцию 3 прессования таблеток из смеси порошка диоксида урана UO2 и твердого пластификатора; операцию 4 спекания таблеток в виде печи тоннельного типа в восстановительной среде водорода; операцию 5 мокрого шлифования боковой поверхности таблеток; операцию 6 сушки таблеток в среде азота; операцию 7 разбраковка таблеток по внешнему виду.

Способ осуществляется следующим образом.

На стадии операции 1 порошки диоксида урана UO2 и оксида урана U3O8 смешивают между собой и подвергают обработке в измельчающих устройствах для получения порошка диоксида урана UO2 или смеси порошков диоксида урана UO2 и оксида урана U3O8 двух типов механического воздействия (фиг.2 и фиг.3), после чего на стадии операции 2 подвергают смешиванию с твердым пластификатором.

По первому типу воздействия порошок диоксида урана UO2 или смесь порошков диоксида урана UO2 и оксида урана U3O8, направленный через загрузочное устройство 8 на вибрационное сито 9, измельчают и просеивают через ячейки сита размером 350-550 мкм за счет ударного воздействия мелющего тела 10 массой 2-8 кг по движущемуся со скоростью 20-40 мм/сек, слою порошка диоксида урана UO2 или смеси порошков диоксида урана UO2 и оксида урана U3O8 толщиной от 5 до 20 мм. Измельченный таким образом порошок диоксида урана UO2 или смесь порошков диоксида урана UO2 и оксида урана U3O8 самотеком выгружают через выход 12 и направляют на операцию 2 смешивания с пластификатором.

По второму типу порошок диоксида урана UO2 или смесь порошков диоксида урана UO2 и оксида урана U3O8, загруженные через загрузочное устройство 13, измельчают под ударным воздействием U-образных молотков 15, вращающихся со скоростью от 1000 до 3000 об/мин, и пропускают через стальную фильеру 17 с размером отверстий от 400 до 900 мм, затем обработанный таким образом порошок направляют на операцию 2 смешивания с пластификатором.

Операцию 2 смешивания с твердым пластификатором проводят в несколько стадий, после чего производят операции 3 прессования из порошка таблеток, спекания 4 таблеток в среде водорода, мокрого шлифования 5 спеченных таблеток, сушки 6 таблеток и контролю качества 7 таблетированного топлива.

Оба типа обработки порошка диоксида урана UO2 или смеси порошков диоксида урана UO2 и оксида урана U3O8 позволяют получать пресс-порошок, состоящий из смеси порошков диоксида урана UO2 до 85% и оксида урана U3O8 до 15%, без увеличения объемной доли открытых пор более 1%, а также позволяют получать прессованные таблетки плотностью до 6 г/см3 при давлениях прессования до 4500 кгс/см2 без образования трещин и с равномерной усадкой при спекании, позволяющей уменьшить отходы при шлифовании таблеток. Кроме того, использование способа приведет к увеличению удельной производительности линий спекания таблеток до 20%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА | 2007 |

|

RU2360311C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2003 |

|

RU2256245C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2158030C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА И ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2006 |

|

RU2344502C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2210821C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ЯДЕРНОГО ТОПЛИВА | 2004 |

|

RU2275700C2 |

| ЛИНИЯ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2003 |

|

RU2256246C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ЯДЕРНОГО ТОПЛИВА | 2003 |

|

RU2255386C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА | 2007 |

|

RU2360308C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНЫХ РЕАКТОРОВ | 2019 |

|

RU2701542C1 |

Изобретение относится к атомной промышленности и предназначено для применения на предприятиях по изготовлению таблетированного топлива из диоксида урана UO2 для тепловыделяющих элементов, собираемых в тепловыделяющие сборки и используемых в ядерных реакторах. Обработка порошка диоксида урана UO2 или смеси порошков диоксида урана UO2 и оксида урана U3O8 позволяет получать пресс-порошок, состоящий из смеси порошков диоксида урана UO2 до 85% и оксида урана U3O8 до 15%, без увеличения объемной доли открытых пор более 1%, а также позволяют получать прессованные таблетки плотностью до 6 г/см3 при давлениях прессования до 4500 кгс/см2 без образования трещин и с равномерной усадкой при спекании, позволяющей уменьшить отходы при шлифовании таблеток. Кроме того, использование способа приведет к увеличению удельной производительности линий спекания таблеток. 4 ил.

Способ изготовления таблетированного топлива для тепловыделяющих элементов ядерного реактора, включающий смешение порошков диоксида урана UO2, оксида урана U3O8 и стеарата цинка [Zn(С17Н35СОО)2], прессование таблеток из смеси порошков диоксида урана UO2, оксида урана U3O8 и стеарата цинка, спекание таблеток в печи тоннельного типа с секциями нагревания, спекания таблеток в восстановительной среде и охлаждения с продвижением лодочек с таблетками через зоны печи, мокрое шлифование поверхности таблеток, сушку таблеток, переработку бракованных таблеток, проводку с операции на операцию порошка и таблеток, отличающийся тем, что перед операцией смешивания с твердым пластификатором порошок диоксида урана UO2 или смесь порошков диоксида урана UO2 и оксида урана U3О8 предварительно подвергают обработке в измельчающих устройствах, при этом порошок диоксида урана UO2 или смесь порошков диоксида урана UO2 и оксида урана U3O8 измельчают и просеивают на вибрационном сите с размером ячейки 350-550 мкм посредством ударного воздействия на слой порошка толщиной 5-20 мм, движущегося со скоростью 20-40 мм/с, мелющего тела массой 2-8 кг или порошок диоксида урана UO2 или смесь порошков диоксида урана UO2 и оксида урана U3O8 измельчают посредством ударного воздействия U-образных молотков, вращающихся со скоростью 1000-3000 об/мин и пропускают через стальную фильеру с размером отверстий от 400 до 900 мм.

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2158030C2 |

| ТОПЛИВНАЯ КОМПОЗИЦИЯ ДЛЯ РЕАКТОРОВ НА БЫСТРЫХ НЕЙТРОНАХ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1996 |

|

RU2098870C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ УРАНОВЫХ ТАБЛЕТОК (ВАРИАНТЫ) | 1990 |

|

RU2081063C1 |

| УСТРОЙСТВО ДЛЯ ПРОВЕРКИ СИЛЫ ПРИЖАТИЯ КЛЕММЫ СКРЕПЛЕНИЯ К РЕЛЬСУ | 2004 |

|

RU2320800C2 |

| Система питания бортовой сети гибридного транспортного средства | 2019 |

|

RU2733889C1 |

| US 4985183 A, 15.01.1991. | |||

Авторы

Даты

2008-11-10—Публикация

2006-11-03—Подача