Изобретение относится к катализатору и процессу каталитического метода очистки от оксида углерода обогащенных водородом газовых смесей. Водород - один из самых важных индустриальных газов. Он используется в различных областях химической промышленности, в том числе и в водородной энергетике, например, в качестве топлива для топливных элементов.

Топливные элементы рассматриваются как реальная альтернатива автомобильным двигателям внутреннего сгорания, так как имеют значительно более высокий КПД, они бесшумны, работают при достаточно низкой температуре (≈80-110oС).

Известны два основных способа подачи водорода в топливный элемент (J.V. Ogden, M.M. Steinbugler, T.G. Kreutz, A Comparison of Hydrogen, Methanol and Gasoline as Fuels for Fuel Cell Vehicles: Implications for Vehicle Design and Infrastructure Development, Journal of Power Sources, vol.79 (1999) pp. 143-168).

По первому способу водород подают в чистом виде из емкости-хранилища, где он находится в сжатом состоянии. Недостатком такого способа является необходимость применения аппаратуры, работающей при высоких давлениях, что усложняет и удорожает процесс и увеличивает материалоемкость установок.

По второму способу водород получают в каталитическом химическом процессе из веществ-носителей водорода непосредственно на передвижном средстве. В качестве носителей водорода наиболее перспективны углеводороды, природный газ, спирты, диметиловый эфир и др. Это углеводородное сырье при помощи паровой и/или кислородной конверсии перерабатывают в водородсодержащую газовую смесь. Такая смесь обычно состоит из Н2, СO2, N2, Н2О и до ~1 об. % СО. Известно, что оксид углерода при концентрации больше 0.001 об. % (10 ppm) является ядом для топливного электрода. Следовательно, такую водородсодержащуго газовую смесь необходимо очищать от оксида углерода перед ее подачей в топливный элемент. Из всех существующих методов такой очистки наиболее перспективна очистка путем окисления оксида углерода.

При осуществлении такой очистки протекают две реакции:

2CO+O2-->2СО2

2H+O2-->2H2O(газ)

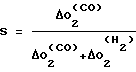

Их протекание принято характеризовать селективностью по кислороду. Эта селективность равна отношению количества кислорода, потраченного на окисление СО, к израсходованному количеству кислорода по обеим реакциям:

В настоящее время известен способ (прототип) проведения реакции окисления оксида углерода в присутствии водорода, где в качестве катализатора используется Pt, нанесенная на цеолиты (US Patent 6168772, С 01 В 31/20, 2001). Содержание платины в таком катализаторе составляет 6.4 мас. %. Работы в области окисления СО в водородсодержащих газовых смесях (Igarashi Н., Uchida H., Suzuki M., Sasaki Y., Watanabe M. Removal of carbon monoxide from hydrogen-rich fuels by selective oxidation over platinum catalyst supported on zeolite. // Applied Catal. A:General, 159, (1997), 159-169; Watanabe M., Uchida H., Igarashi H., Suzuki M. Pt Catalyst Supported on Zeolite for Selective Oxidation of CO in Reformed Gases. // Chem. Lett. (1995) 25) показали, что данный катализатор работает при температурах, превышающих 200oС (т.е. примерно на 100oС выше, чем рабочая температура топливного элемента). Еще одним недостатком данного катализатора является довольно высокое молярное отношение кислорода к оксиду углерода (O2:СО=2:1). Таким образом, для окисления СО до уровня ниже 10 ppm необходим четырехкратный избыток О2 от требуемого по стехиометрии. При этом происходит снижение селективности процесса и тем самым происходит потеря водородного топлива.

Недавние разработки в этой области были направлены на улучшение селективности катализатора Pt, нанесенной на цеолит для окисления СО в обогащенных водородом газовых смесях (Igarashi H., Uchida H., Suzuki M. Sasaki Y., Watanabe M, Removal of carbon monoxide from hydrogen-rich fuels by selective oxidation over platinum catalyst supported on zeolite. // Applied Catal. A: General, 159, (1997), 159-169). Этого пытаются достичь благодаря изменению конструкции реактора и тщательного контроля за температурой и скоростью подачи кислорода в реактор. Одной из таких попыток является применение многоступенчатого реактора селективного окисления с оптимизацией количества подаваемого кислорода на каждой стадии. Недостатком указанного способа является значительное аппаратурное усложнение системы очистки водорода от оксида углерода.

Другой путь улучшения процесса очистки - это применение более активных и селективных катализаторов, чем используемый сейчас Pt/Цеолит.

Задачей, на решение которой направлено настоящее изобретение, является повышение эффективности процесса окисления СО в водородсодержащих газовых смесях до уровня меньше 10 ppm.

Задача решается благодаря использованию более активных и селективных катализаторов на основе благородных металлов (платины, палладия, рутения, родия, иридия), преимущественно рутения и платины, нанесенных на графитоподобный углеродный носитель в количестве не менее 0.01 мас. %, преимущественно 0.05-5 мас. %, а также катализаторов на основе смесей или сплавов благородных металлов (платины, палладия, рутения, родия, иридия), содержащих два и более металла, нанесенных на графитоподобный углеродный носитель с суммарным содержанием металлов не менее 0,01 мас. %. Графитоподобный углеродный материал представляет собой трехмерную углеродную матрицу с объемом пор 0,2-1,7 см3/г, образованную ленточными слоями углерода толщиной  и с радиусом кривизны

и с радиусом кривизны  обладающую истинной плотностью, равной 1,80-2,10 г/см3, рентгеновской плотностью 2,112-2,236 г/см3 и пористой структурой с распределением пор с максимумом в диапазоне

обладающую истинной плотностью, равной 1,80-2,10 г/см3, рентгеновской плотностью 2,112-2,236 г/см3 и пористой структурой с распределением пор с максимумом в диапазоне  или бипористой структурой с распределением пор с дополнительным максимумом в диапазоне

или бипористой структурой с распределением пор с дополнительным максимумом в диапазоне  (US Patent 4978649, С01В31/10, 1990; Патент РФ 1706690, С01В31/10, 1992).

(US Patent 4978649, С01В31/10, 1990; Патент РФ 1706690, С01В31/10, 1992).

Задача решается также способом приготовления катализатора для очистки обогащенных водородом газовых смесей от оксида углерода путем окисления оксида углерода кислородом, нанесением комплексных соединений благородных металлов, например Ptn(CO)2n, Ru[(CO(NH2)2)]Cl2, RuOHCl3, [Рd(Н20)4](NО3)2 и т. д., на графитоподобный углеродный материал, представляющий собой трехмерную углеродную матрицу с объемом пор 0,2-1,7 см3/г, образованную ленточными слоями углерода толщиной  и с радиусом кривизны

и с радиусом кривизны  , обладающую истинной плотностью, равной 1,80-2,10 г/см3, рентгеновской плотностью 2,112-2,236 г/см3 и пористой структурой с распределением пор с максимумом в диапазоне

, обладающую истинной плотностью, равной 1,80-2,10 г/см3, рентгеновской плотностью 2,112-2,236 г/см3 и пористой структурой с распределением пор с максимумом в диапазоне  или бипористой структурой с распределением пор с дополнительным максимумом в диапазоне

или бипористой структурой с распределением пор с дополнительным максимумом в диапазоне  .

.

Задача решается также способом очистки обогащенных водородом газовых смесей от оксида углерода путем окисления оксида углерода кислородом на катализаторе, описанном выше. Процесс осуществляют при мольном отношении кислорода к оксиду углерода, присутствующем в обогащенной водородом газовой смеси, от 0.5 до 3 при температуре не ниже 20oС, давлении не ниже 0.1 атм. Очищаемая обогащенная водородом газовая смесь содержит в своем составе не менее 0.1 об. % диоксида углерода и не менее 0.1 об. % паров воды.

Процесс очистки водородсодержащих газовых смесей от оксида углерода проводят в проточном реакторе с одним слоем катализатора. Реактор представляет собой кварцевую трубку с внутренним диаметром 8 мм. Слой состоит из 0.6 г катализатора, смешанного с 1 г инертного материала SiC. В качестве катализаторов берут Pt, Ru на графитоподобном углеродном носителе (Pt/C, Ru/C). Объемную скорость варьируют в интервале 1000-100000 ч-1, температуру слоя катализатора в интервале 20-250oС. Реакция протекает в интервале давлений 1-10 атм. Реакционная газовая смесь имеет состав 10-100 об. % Н2, 0-30 об. % СО2, 0.01-2 об. % СО, 0.01-5 об. % O2, 0-10 об. % Н2O, 0-90 об. % N2.

Предлагаемое изобретение иллюстрируется следующими примерами по приготовлению катализаторов определенного выше состава и примерами, описывающими результаты испытаний катализаторов в реакции окисления СО в присутствии больших количеств водорода.

I. Приготовление катализаторов

Пример 1. Получение образца 0.2 мас. % Ru/C

а) Из хлоридного комплекса рутения

22 мг RuOHCl3 растворяют в 5 мл 2%-ной соляной кислоты при температуре 100oС в течение двух часов. 5 г графитоподобного углеродного материала заливают приготовленным таким образом раствором и нагревают на водяной бане при постоянном перемешивании до полного высушивания. Полученный воздушно-сухой образец выдерживают 1.5 ч при 100oС на воздухе и затем восстанавливают в токе водорода при 400oС в течение 4 ч.

б) Из карбамидного комплекса рутения

К 22 мг RuOHCl3 добавляют 32 мг сернокислого гидроксиламина, 58.5 мг карбамида и 2 мл воды. Суспензию кипятят в течение 2 ч до ее полного растворения. 5 г графитоподобного углеродного материала заливают приготовленным таким образом раствором и выполняют все последующие операции согласно пункту 1.а).

Пример 2. Получение образца 0.5 мас. % Ru/C

Образец готовят аналогично п.1.б), но для приготовления пропитывающего раствора к 55 мг RuOHCl3 прибавляют 80 мг сернокислого гидроксиламина, 146.25 мг карбамида и 5 мл воды. Все последующие операции выполняют в соответствии с п.1.б).

Пример 3. Получение образца 1 мас. % Ru/C

Образец готовят аналогично п.1.б), но для приготовления пропитывающего раствора к 110 мг RuOHCl3 прибавляют 160 мг сернокислого гидроксиламина, 292.5 мг карбамида и 10 мл воды. Все последующие операции выполняют в соответствии с п.1.б).

Пример 4. Получение образца 2 мас.% Ru/C

Образец готовят аналогично п.1.б), но для приготовления пропитывающего раствора к 220 мг RuOHCl3 прибавляют 320 мг сернокислого гидроксиламина, 585 мг карбамида и 20 мл воды. Все последующие операции выполняют в соответствии с п.1.б).

Пример 5. Приготовление образца 1 мac. % Pt/C

9.9 г графитоподобного углеродного материала помещают в колбу, приливают 40 мл ацетона и вакуумируют для удаления воздуха из пор носителя. Затем заполняют колбу оксидом углерода и при интенсивном перемешивании добавляют 18 мл ацетонового раствора карбонильного кластера платины - Н2[Рt3(СО)6]5 с концентрацией 5.7 мг Pt/мл. После перемешивания суспензии в течение 2 ч раствор сливают и катализатор высушивают на воздухе при 80oС в течение 2ч.

Пример 6. Приготовление образца 0.5 мac.% Pt/C

Катализатор готовят аналогично п.5, но к 4.5 г графитоподобного углеродного материала приливают 20 мл ацетона и вакуумируют для удаления воздуха из пор носителя. Затем заполняют колбу оксидом углерода и при интенсивном перемешивании добавляют 9 мл ацетонового раствора карбонильного кластера платины - H2[Pt3(CO)6]5 с концентрацией 5.7 мг Pt/мл

После перемешивания суспензии в течение 2 ч раствор сливают и катализатор высушивают на воздухе при 80oС в течение 2ч.

Пример 7. Приготовление образца 0.5 мас. % (Pt+Ru)/C

а) 0.2 мас. % Ru и 0.3 мac. % Pt

Нанесение Ru проводят аналогично п.1.а). Затем Pt наносят по п.5, но к 5 г образца, уже содержащего рутений, приливают 20 мл ацетона и вакуумируют для удаления воздуха из пор носителя. Затем заполняют колбу оксидом углерода и при интенсивном перемешивании добавляют 3 мл ацетонового раствора карбонильного кластера платины H2[Pt3(CO)6]5 с концентрацией 5.7 мг Pt/мл. После перемешивания суспензии в течение 2 ч раствор сливают и катализатор высушивают на воздухе при 80oС в течение 2 ч.

б) 0.3 мас. % Ru и 0.2 мac. % Pt

Нанесение Ru проводят аналогично п.1. а), но 33 мг RuOHCl3 растворяют в 5 мл 2%-ной соляной кислоты при температуре 100oС в течение двух часов. 5 г графитоподобного углеродного материала заливают приготовленным таким образом раствором и нагревают на водяной бане при постоянном перемешивании до полного высушивания. Все последующие операции выполняют согласно пункту 1.a). Pt наносят по п.5, но к 5 г образца приливают 20 мл ацетона и вакуумируют для удаления воздуха из пор носителя. Затем заполняют колбу оксидом углерода и при интенсивном перемешивании добавляют 2 мл ацетонового раствора карбонильного кластера платины Н2[Рt3(СО)6]5 с концентрацией 5.7 мг Pt/мл. После перемешивания суспензии в течение 2 ч раствор сливают и катализатор высушивают на воздухе при 80oС в течение 2ч.

II. Испытание катализаторов

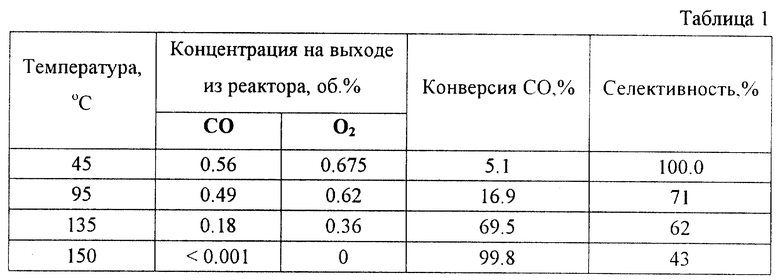

Пример 8. Процесс очистки водородсодержащих газовых смесей от оксида углерода осуществляют в проточном реакторе на катализаторе 0.5 мас. % Pt/C при объемной скорости 6000 ч-1 и атмосферном давлении. Реакционная газовая смесь состоит из 0.59 об. % СО, 0.69 об. % О2 и 98.72 об. % Н2. Полученные результаты приведены в Таблице 1.

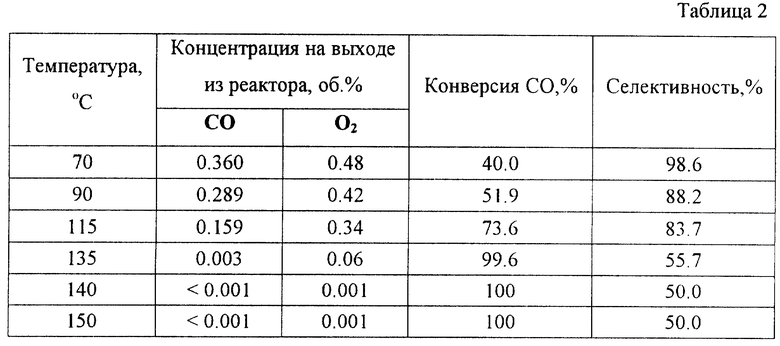

Пример 9. Процесс, аналогичный рассмотренному в Примере 8, проводят на катализаторе 1.0 мас. % Pt/C. Реакционная газовая смесь состоит из 0.6 об. % СО, 0.6 об. % О2 и 98.8 об. % Н2. Полученные результаты приведены в Таблице 2.

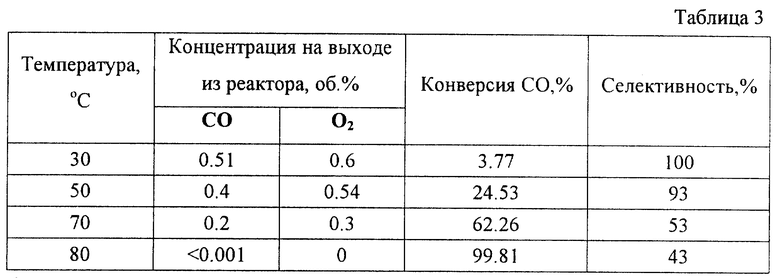

Пример 10. Процесс, аналогичный рассмотренному в Примере 8, проводят на катализаторе 2.0 мас. % Ru/C. Реакционная газовая смесь состоит из 0.53 об. % СО, 0.61 об. % О2, 20 об. % СО2, 3 об. % Н2О и 75.86 об. % Н2. Полученные результаты представлены в Таблице 3.

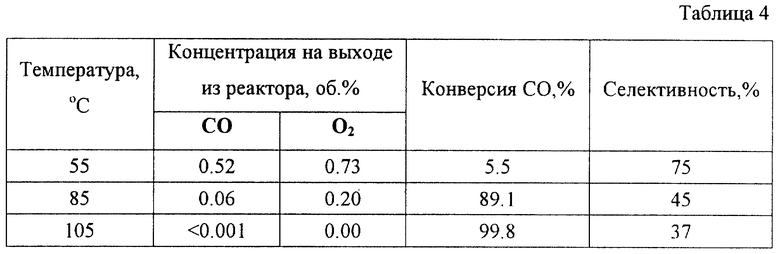

Пример 11. Процесс, аналогичный рассмотренному в Примере 8, проводят на катализаторе 1.0 мас. % Ru/C. Реакционная газовая смесь состоит из 0.55 об. % СО, 0.75 об. % O2, 20 об. % СО2, 3 об. % Н2О и 75.7 об. % Н2. Полученные результаты представлены в Таблице 4.

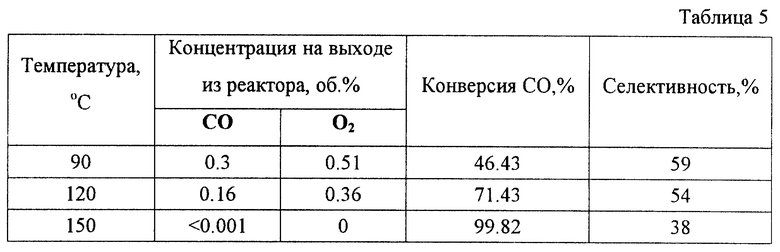

Пример 12. Процесс, аналогичный рассмотренному в Примере 8, проводят на катализаторе (0.3 мас. % Ru + 0.2 мac. % Pt)/C. Реакционная газовая смесь состоит из 0.56 об. % СО, 0.73 об. % O2 и 98.71 об. % H2. Полученные результаты представлены в табл.5.

Таким образом, как видно из примеров и таблицы, предлагаемое изобретение позволяет эффективно осуществлять процесс очистки обогащенных водородом газовых смесей до уровня содержания СО меньше 10 ppm.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ВОДОРОДСОДЕРЖАЩЕЙ ГАЗОВОЙ СМЕСИ ОТ ОКСИДА УГЛЕРОДА | 2002 |

|

RU2211081C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА ИЗ БЕНЗОЛА | 2002 |

|

RU2205688C1 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ, СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ И СПОСОБ ОЧИСТКИ ТЕРЕФТАЛЕВОЙ КИСЛОТЫ | 1999 |

|

RU2146172C1 |

| КАТАЛИЗАТОР И СПОСОБ ГИДРОДЕХЛОРИРОВАНИЯ ХЛОРАРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2002 |

|

RU2214864C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ИЛИ ОБОГАЩЕННОЙ ВОДОРОДОМ ГАЗОВОЙ СМЕСИ ИЗ ВОДНО-СПИРТОВЫХ СМЕСЕЙ | 2000 |

|

RU2177366C1 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА ГИДРОКСИЛАМИНА | 1994 |

|

RU2065326C1 |

| КАТАЛИЗАТОР ПОЛУЧЕНИЯ ЗАКИСИ АЗОТА И СПОСОБ | 2002 |

|

RU2214306C1 |

| ПОРИСТЫЙ АЗОТСОДЕРЖАЩИЙ УГЛЕРОДНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1999 |

|

RU2147925C1 |

| КАТАЛИЗАТОР ОЧИСТКИ ВОДОРОДСОДЕРЖАЩЕЙ ГАЗОВОЙ СМЕСИ ОТ СО И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2007 |

|

RU2336947C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ИЛИ ОБОГАЩЕННОЙ ВОДОРОДОМ ГАЗОВОЙ СМЕСИ ИЗ ВОДНО-СПИРТОВЫХ СМЕСЕЙ | 2002 |

|

RU2213691C1 |

Изобретение относится к катализатору, способу его приготовления и процессу каталитического метода очистки от оксида углерода обогащенных водородом газовых смесей. Водород - один из самых важных индустриальных газов. Он используется в различных областях химической промышленности, в том числе и в водородной энергетике, например, в качестве топлива для топливных элементов. Задачей, на решение которой направлено настоящее изобретение, является повышение эффективности процесса окисления СО в водородсодержащих газовых смесях до уровня меньше 10 ppm. Задача решается благодаря использованию более активных и селективных катализаторов на основе благородных металлов ( платины, палладия, рутения, родия, иридия), преимущественно рутения и платины, нанесенных на графитоподобный углеродный носитель в количестве не менее 0,01 мас. %, преимущественно 0,05-5 мас.%, а также катализаторов на основе смесей или сплавов благородных металлов (платины, палладия, рутения, родия, иридия), содержащих два и более металла, нанесенных на графитоподобный углеродный носитель с суммарным содержанием металлов не менее 0,01 мас.%. 3 с. и 8 з.п. ф-лы, 5 табл.

и с радиусом кривизны

и с радиусом кривизны  обладающую истиной плотностью, равной 1,80-2,10 г/см3, рентгеновской плотностью 2,112-2,236 г/см3 и пористой структурой с распределением пор с максимумом в диапазоне

обладающую истиной плотностью, равной 1,80-2,10 г/см3, рентгеновской плотностью 2,112-2,236 г/см3 и пористой структурой с распределением пор с максимумом в диапазоне  или бипористой структурой с распределением пор с дополнительным максимумом в диапазоне

или бипористой структурой с распределением пор с дополнительным максимумом в диапазоне

2. Катализатор по п.1, отличающийся тем, что в качестве активного компонента он содержит один или, по крайней мере, два металла из ряда: платина, палладий, рутений, родий, иридий. и с радиусом кривизны

и с радиусом кривизны  обладающую истиной плотностью, равной 1,80-2,10 г/см3, рентгеновской плотностью 2,112-2,236 г/см2 и пористой структурой с распределением пор с максимумом в диапазоне

обладающую истиной плотностью, равной 1,80-2,10 г/см3, рентгеновской плотностью 2,112-2,236 г/см2 и пористой структурой с распределением пор с максимумом в диапазоне  или бипористой структурой с распределением пор с дополнительным максимумом в диапазоне

или бипористой структурой с распределением пор с дополнительным максимумом в диапазоне

4. Способ по п.3, отличающийся тем, что в качестве активного компонента катализатор содержит один или, по крайней мере, два металла из ряда: платина, палладий, рутений, родий, иридий.

| US 6168772 B1, 02.01.2001 | |||

| Пористый углеродный материал | 1988 |

|

SU1706690A1 |

| ПОРИСТЫЙ УГЛЕРОДНЫЙ МАТЕРИАЛ | 1995 |

|

RU2087188C1 |

| US 4978649 А, 18.12.1990 ЕР 0421169 A1, 10.04.1991. | |||

Авторы

Даты

2002-10-20—Публикация

2001-04-19—Подача