Изобретение относится к технологии магнитной сепарации материалов и может быть использовано для извлечения магнитных примесей из жидких, газообразных и сыпучих сред, которые отрицательно влияют на качество основного продукта.

Известен способ извлечения магнитных материалов, включающий воздействие на среду магнитного поля, генерируемого постоянным магнитом, находящимся внутри толстостенного цилиндра из магнитомягкой стали при обтекании цилиндра очищаемой средой, который реализован в устройстве [1].

Недостатком способа является низкая эффективность извлечения магнитных примесей в результате замыкания значительной части магнитного потока по стенкам цилиндра между полюсами. Поэтому только незначительная часть энергии магнитного поля используется для осаждения примесей на кончике массивного цилиндра, следовательно, неэффективно используется и площадь поверхности массообмена между элементом осаждения (цилиндр) и очищаемой средой.

Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату является способ извлечения магнитных частиц из текучих сред с использованием осадительных элементов путем воздействия на среду неоднородного магнитного поля со стороны магнитной системы, расположенной внутри осадительных элементов при их обтекании средой, который используется в устройстве [2]. Устройство [2] выбрано в качестве прототипа заявляемому устройству и включает корпус с немагнитной крышкой, внутри которого расположен магнитный блок в виде осадительных элементов трубчатой формы, коллекторы подачи и отвода очищаемой среды. Осадительные элементы состоят из постоянных магнитов, ферромагнитных концентраторов и немагнитной оболочки. Постоянные магниты примыкают к концентраторам одноименными полюсами.

Недостатком известного способа и устройства для его реализации является то, что они не могут обеспечить достаточно высокую эффективность извлечения примесей и максимальное использование энергии магнитного поля. Магнитная система, генерирующая магнитное поле в устройстве [2], характеризуется неравномерным распределением магнитных сил поля в объеме очищаемой среды вдоль каждого из осадительных элементов, создавая зоны максимального магнитного воздействия и такие, в которых магнитных сил недостаточно для извлечения частиц примесей, когда время действия поля на частицы остается постоянным. Поэтому вдоль длины осадительных элементов (при их поперечном обтекании) наблюдается несоответствие значений между силами магнитного притяжения (Fμ) частиц к элементам осаждения и гидродинамической (стоксовой, Fc), способствующей увлечению частицы потоком основного продукта. Эффективное отделение происходит при выполнении условия Fμ>Fc, которое не обеспечивается в устройстве-прототипе в результате наличия зон вдоль осадительных элементов, в которых Fμ незначительна, а это значит, что в них Fμ<Fc, и времени воздействия магнитного поля недостаточно для перемещения частиц к поверхности осадительных элементов. В результате этого часть примесей увлекается и выносится очищаемой средой, что и приводит к снижению общей эффективности их извлечения.

В основу изобретения поставлена задача, в способе извлечения магнитных частиц из жидких, газообразных и сыпучих сред и устройстве для его осуществления, - формирование потока среды с учетом топологии магнитного поля пропорционально магнитной силе в зонах осадительных элементов путем снабжения устройства распределителями-формирователями потока среды в объеме корпуса устройства, для устранения зон недостаточного магнитного силового воздействия на частицы примесей в потоке.

Поставленная задача реализуется в способе извлечения магнитных частиц из жидких, газообразных и сыпучих сред с использованием осадительных элементов путем воздействия на среду неоднородного магнитного поля со стороны магнитной системы, расположенной внутри осадительных элементов при обтекании их средой, за счет того, что поток среды формируют с учетом топологии магнитного поля пропорционально магнитной силе в зонах осадительных элементов таким образом, чтобы в зоных минимального силового воздействия на частицу со стороны магнитной системы сечение для движения потока среды сужалось.

Поставленная задача реализуется в способе извлечения магнитных частиц из жидких, газообразных и сыпучих сред за счет того, что поток среды формируют с одновременным влиянием на топологию магнитного поля.

Поставленная задача реализуется в магнитном сепараторе, включающем корпус с немагнитной крышкой, в котором расположен магнитный блок в виде осадительных элементов, состоящих из магнитной системы, собранной из постоянных магнитов, концентраторов и немагнитной оболочки, присоединенной к крышке, коллекторы подачи и отвода среды, которая очищается за счет того, что магнитный блок дополнительно снабжен элементами, которые являются распределителями-формирователями потока среды в объеме корпуса сепаратора, выполненными в виде стержней с криволинейной поверхностью, шаг выпуклых элементов которых равен расстоянию между концентраторами магнитной системы осадительных элементов.

Поставленная задача достигается в конструкции магнитного сепаратора за счет того, что распределители-формирователи потока выполнены с последовательным расположением магнитного и немагнитного материала, причем частицы из магнитного материала приближены к осадительным элементам.

Поставленная задача достигается в конструкции магнитного сепаратора за счет того, что боковые стенки корпуса сепаратора выполнены в виде криволинейной поверхности или дополнены внутренними стенками, выполненными в виде криволинейной поверхности.

Поставленная задача достигается при выполнении магнитного сепаратора таким, что по крайней мере одна из магнитных систем выполнена подвижной относительно оболочки, которая отделяет ее от очищаемой среды.

В результате предлагаемого технического решения, в котором поток среды, обтекающий осадительные элементы, формируют с учетом топологии магнитного поля пропорционально магнитной силе в зонах осадительных элементов, создаются равные благоприятные условия осаждения частиц, находящихся в разных зонах по отношению к магнитному блоку. Магнитные системы [1-2] характеризуются неоднородностью магнитного поля, генерируемого ими в пространстве вокруг осадительных элементов. Поэтому существуют зоны минимального силового воздействия на частицу со стороны магнитной системы, из которых не обеспечиваются условия для смещения частиц в направлении осадительных элементов и осаждения на них, при равенстве других технологических параметров, так как времени магнитного силового воздействия на частицу недостаточно, и это существенно влияет на эффективность извлечения.

Сила (Fμ), которая действует на частицу со стороны магнитной системы и приводит к смещению ее в сторону осадительных элементов с последующим осаждением на них, описывается моделью

Fμ~HgradH,

где Н - напряженность магнитного поля;

gradH - неоднородность напряженности магнитного поля в пространстве вокруг осадительных элементов.

Учитывая то, что путь прохождения больше для частиц из удаленных зон корпуса, которые характеризуются сравнительно низкими значениями силового фактора (HgradH), реализуется принцип компенсации. Он предусматривает более продолжительное воздействие магнитных сил на частицы, находящиеся в менее благоприятном (из условий их захвата) пространстве, за счет чего создаются равные благоприятные условия для извлечения магнитных частиц во всей рабочей области вокруг осадительных элементов. Предлагаемый подход предусматривает распределение потока очищаемой среды с помощью дополнительных элементов, которые обеспечивают одновременное решение двух задач:

во-первых, ликвидация таких зон, в которых магнитное поле не обеспечивает извлечение частиц, или более продолжительное время протекания среды в периферийных (относительно осадительных элементов) зонах корпуса за счет направления в них меньшего количества очищаемой среды;

во-вторых, увеличение магнитного силового фактора в отдаленных от осадительных элементов зонах за счет использования магнитных свойств и формы дополнительных элементов, которые являются распределителями-формирователями потока очищаемой среды в объеме корпуса сепаратора.

Благодаря снабжению конструкции магнитного сепаратора дополнительными элементами, которые являются распределителями-формирователями потока очищаемой среды и выполнены в виде стержней с криволинейной поверхностью, шаг выпуклых элементов которых равен расстоянию между концентраторами магнитной системы осадительных элементов, происходит формирование потока среды путем ее "деформирования" и распределения не только по всему объему корпуса, но и дозирования (увеличения и уменьшения расхода) вдоль стержней за счет выпуклостей, которые расположены напротив зон минимального силового воздействия. Этим достигается устранение таких зон, из которых магнитное поле не обеспечивает извлечение частиц.

Для создания более равных условий магнитного силового воздействия на частицы примесей каждый из распределителей-формирователей потока может быть выполнен с последовательным размещением магнитного и немагнитного материала, причем части из магнитного материала приближены к осадительным элементам в плоскости разделения полярности чередующихся полюсов. Этим решением достигается повышение магнитной силы поля в зонах ее минимальных значений.

За счет выполнения боковых стенок корпуса в виде криволинейной поверхности или дополнения их внутренними стенками, выполненными в виде криволинейной поверхности, ориентированной в направлении потока очищаемой среды, которая содержит выступы, приближенные к зоне между осадительными элементами магнитной системы, поток среды направляется в различные зоны корпуса с расходом, который пропорционален магнитной силе поля в этих зонах. При этом устраняются зоны с недостаточным магнитным силовым воздействием на частицы примесей.

За счет того, что по крайней мере одна из магнитных систем магнитного блока выполнена подвижной по отношению к оболочке, отделяющей ее от очищаемой среды, создаются условия регулирования магнитного силового действия на магнитные частицы в объеме корпуса за счет пространственного взаимосогласования всех элементов магнитного блока, включающего магнитные системы из постоянных магнитов, концентраторов и распределители-формирователи потока (имеющие ферромагнитные участки).

На фиг. 1 изображен магнитный сепаратор (продольный разрез), распределители-формирователи потока в котором выполнены в виде немагнитных однородных стержней.

На фиг. 2 изображен магнитный сепаратор (поперечный разрез), распределители-формирователи потока в котором выполнены в виде стержней.

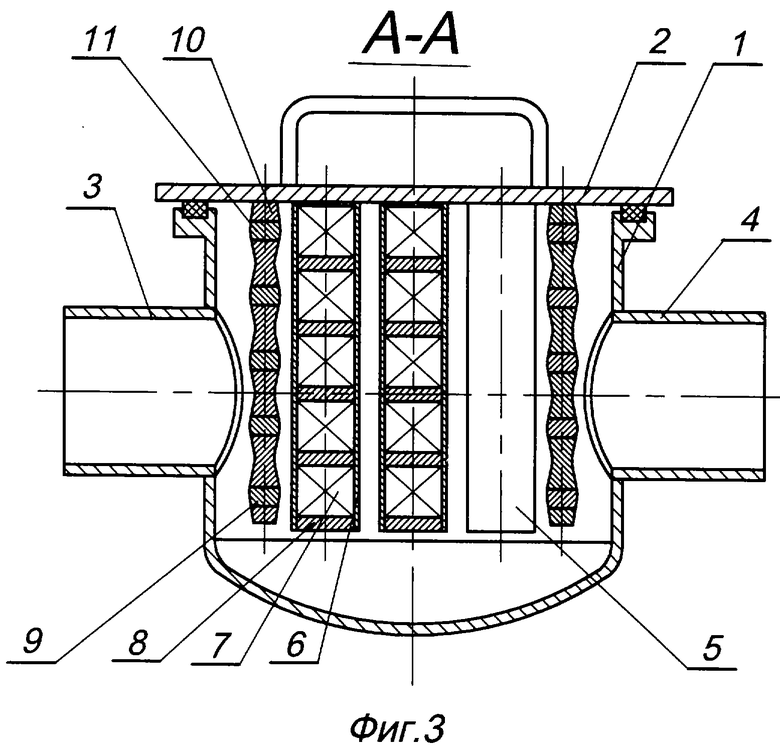

На фиг. 3 изображен магнитный сепаратор (продольный разрез), распределители-формирователи потока в котором выполнены в виде стержней с последовательным расположением магнитного и немагнитного материалов.

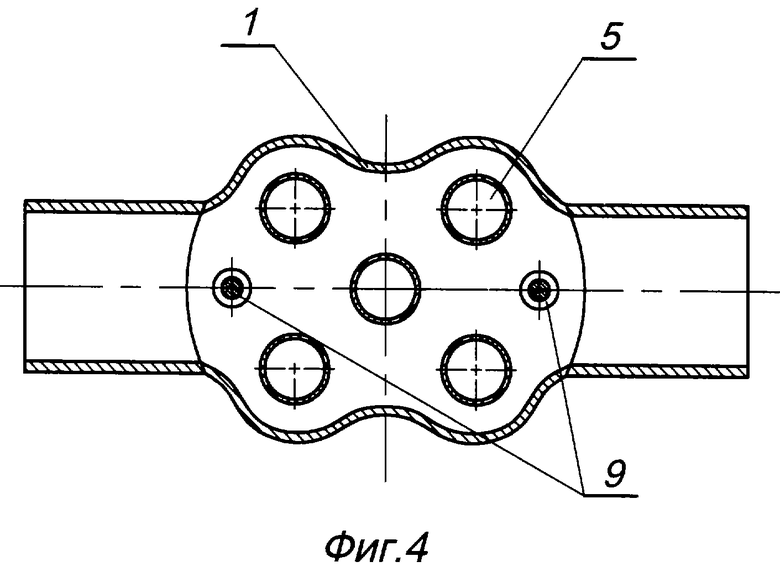

На фиг. 4 изображен магнитный сепаратор (поперечный разрез), в котором стенки корпуса выполнены в виде криволинейных поверхностей.

На фиг. 5 изображен магнитный сепаратор (поперечный разрез), в котором стенки корпуса дополнены внутренними стенками, выполненными в виде криволинейной поверхности.

На фиг. 6 показана схема распределения очищаемой среды (с указанием осадительных сил магнитного поля в характерных точках напротив концентраторов) в корпусе магнитного сепаратора без дополнительных элементов.

На фиг. 7 показана схема распределения потока очищаемой среды с указанием осадительных сил магнитного поля в характерных точках напротив концентраторов в корпусе магнитного сепаратора с распределителями-формирователями потока, стенки корпуса которого выполнены в виде криволинейной поверхности.

Магнитный сепаратор (фиг. 1 и 2) состоит из корпуса 1 с немагнитной крышкой 2, к корпусу подсоединены коллекторы подачи очищаемой среды 3 и отвода очищенного продукта 4, внутри корпуса расположены магнитный блок, состоящий из осадительных элементов 5, которые включают немагнитную оболочку 6 с магнитной системой постоянных магнитов 7 и концентраторов 8, в корпусе размещены и пространственно ориентированы по отношению к полюсам магнитной системы дополнительные элементы 9, являющиеся распределителями-формирователями потока очищаемой среды, которые могут быть выполнены из немагнитного материала (фиг.1), либо могут быть выполнены составными из немагнитной 10 и магнитной 11 частей (фиг.3). Боковые стенки корпуса сепаратора могут быть выполнены в виде криволинейной поверхности, которая содержит выступы, приближенные к зоне между осадительными элементами магнитной системы (фиг.4), либо боковые стенки корпуса могут быть дополнены внутренними стенками 12, выполненными в виде криволинейной поверхности (фиг.5).

Магнитный сепаратор работает следующим образом.

Очищаемая среда в корпус 1 поступает по коллектору 3 подачи среды. Распределителем-формирователем 9 поток среды разделяется по объему корпуса 1 таким образом, что время воздействия на магнитные частицы со стороны магнитной системы при их движении пропорционально их удалению (расстоянию) от осадительных элементов 5, таким образом обеспечивается взаимокомпенсация: слабее магнитное силовое воздействие поля, в котором движутся частицы - большее время воздействия этого в направлении осаждения частиц так, что условия осаждения частиц по объему потока среды выравниваются. При обтекании осадительных элементов 5 и дополнительных элементов 9, в результате силового воздействия осаждающей магнитной силы на магнитные примеси, находящиеся в среде, со стороны магнитной системы, они (примеси) осаждаются на оболочке 6 и на участках 11 дополнительных элементов 9 (в случае их изготовления составными из немагнитного 10 и магнитного 11 материала). Очищенная среда отводится из корпуса 1 по коллектору 4.

Распределители-формирователи потока 9 выполнены в виде стержней (фиг.1) с криволинейной поверхностью, шаг выпуклых элементов которых равен расстоянию между концентраторами магнитной системы осадительных элементов. Форма этих стержней соответствует топологии магнитного поля в продольном направлении по отношению к осадительным элементам.

Кроме распределения потока среды, распределители-формирователи сами могут влиять на топологию магнитного поля в случае сочетания формы и магнитных свойств материалов, из которых они изготовлены, например, когда они выполнены из магнитного 11 и немагнитного 10 материала (фиг.3).

Во время работы сепаратора часть сильномагнитных примесей будет дополнительно осаждаться на магнитных участках 11 стержней 9, повышая эффективность работы магнитного сепаратора и его емкость по задержанным примесям.

В случае выполнения магнитного сепаратора с боковыми стенками корпуса в виде криволинейной поверхности (фиг.4) либо с дополнительными внутренними стенками 12 (фиг. 5) исключаются зоны, из которых не обеспечиваются условия осаждения частиц (Fμ>Fc), что иллюстрируется сравнительным анализом экспериментальных данных, приведенных на фиг. 6, 7.

Использование предлагаемого магнитного сепаратора также позволяет влиять на физические параметры сред, которые пропускаются через устройство (например, на вязкость, поверхностное натяжение, диэлектрическую проницаемость жидкостей, уменьшение способности циркулирующей воды к отложению котельного камня на поверхностях теплообмена, снижение ее коррозийных свойств).

Использованная информация

1. Заявка WO 87/05536, кл. В 03 С 1/00, 1/28, G 01 N 33/553.

2. Патент US 5043063, кл. В 01 D 35/06.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЕПАРАТОР МАГНИТНЫЙ | 2001 |

|

RU2205700C2 |

| МАГНИТНЫЙ ИНЕРЦИОННО-ГРАВИТАЦИОННЫЙ ФИЛЬТРУЮЩИЙ ОСВЕТЛИТЕЛЬ | 2000 |

|

RU2175954C1 |

| БЕЗЛЕНТОЧНЫЙ РОЛИКОВЫЙ МАГНИТНЫЙ СЕПАРАТОР | 2008 |

|

RU2388547C1 |

| СПОСОБ МАГНИТНОЙ СЕПАРАЦИИ СУСПЕНЗИЙ И МАГНИТНЫЙ ФИЛЬТР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2165285C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МАГНИТНЫХ ЧАСТИЦ И МАГНИТНЫЙ СЕПАРАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2263548C1 |

| СПОСОБ МАГНИТНОЙ СЕПАРАЦИИ СЛАБОМАГНИТНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2263547C1 |

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ИЗОЛЯЦИОННЫХ СТЫКОВ РЕЛЬСОВ ОТ СКОПЛЕНИЯ МЕТАЛЛИЧЕСКОЙ СТРУЖКИ | 2009 |

|

RU2389843C1 |

| МАГНИТНАЯ СИСТЕМА БАРАБАННОГО СЕПАРАТОРА | 2006 |

|

RU2330725C2 |

| ПЛАСТИНЧАТЫЙ МАГНИТНЫЙ СЕПАРАТОР (ВАРИАНТЫ) | 2001 |

|

RU2207914C1 |

| СПОСОБ МАГНИТНОЙ СЕПАРАЦИИ СЫПУЧИХ ПРОДУКТОВ И СЕПАРАТОР МАГНИТНЫЙ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2229343C2 |

Изобретение относится к технологии магнитной сепарации материалов. Технический результат - повышение эффективности работы сепаратора. Способ заключается в извлечении магнитных частиц из жидких, газообразных и сыпучих сред с использованием осадительных элементов путем воздействия на среду неоднородного магнитного поля со стороны магнитной системы, расположенной внутри осадительных элементов при обтекании их средой. Поток среды формируют с учетом топологии магнитного поля пропорционально магнитной силе в зонах осадительных элементов таким образом, чтобы в зонах минимального силового воздействия на частицу со стороны магнитной системы сечение для движения потока среды сужалось. Способ реализуется в сепараторе, включающем корпус с немагнитной крышкой, в котором расположен магнитный блок в виде осадительных элементов, состоящих из магнитной системы, собранной из постоянных магнитов, концентраторов и немагнитной оболочки, присоединенной к крышке, коллекторы подачи очищаемой и отвода очищенной среды. Магнитный блок дополнительно снабжен элементами, которые являются распределителями-формирователями потока очищаемой среды в объеме корпуса сепаратора, выполненными в виде стержней с криволинейной поверхностью, шаг выпуклых элементов которых равен расстоянию между концентраторами магнитной системы осадительных элементов. 2 с. и 4 з. п. ф-лы, 7 ил.

| US 5043063 A, 27.08.1991 | |||

| Магнитный сепаратор | 1973 |

|

SU526389A1 |

| Магнитный сепаратор-концентратор | 1984 |

|

SU1228879A1 |

| Полиградиентный электромагнитный сепаратор | 1989 |

|

SU1681961A2 |

| Устройство для очистки масла | 1990 |

|

SU1766520A1 |

| БАК-ОТСТОЙНИК | 1993 |

|

RU2040974C1 |

| МАГНИТНЫЙ ФИЛЬТР | 1992 |

|

RU2045326C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ЖИДКОСТИ ОТ ФЕРРОМАГНИТНЫХ ЧАСТИЦ | 1999 |

|

RU2164823C1 |

| Устройство для очистки жидкостиОТ фЕРРОМАгНиТНыХ ВКлючЕНий | 1978 |

|

SU829180A1 |

| Устройство для магнитной обработки жидкостей | 1982 |

|

SU1169744A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ЖИДКОСТИ ОТ ФЕРРОМАГНИТНЫХ ЧАСТИЦ | 2000 |

|

RU2181630C2 |

| УСТРОЙСТВО ДЛЯ МАГНИТНОЙ ОБРАБОТКИ ЖИДКОСТИ | 2000 |

|

RU2180894C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ЖИДКОСТЕЙ ОТ ФЕРРОМАГНИТНЫХ ЧАСТИЦ | 1999 |

|

RU2166998C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ЖИДКОСТЕЙ ОТ ФЕРРОМАГНИТНЫХ ЧАСТИЦ | 1999 |

|

RU2165796C1 |

| СПОСОБ ОЧИСТКИ ЖИДКОСТЕЙ ОТ ФЕРРОМАГНИТНЫХ ЧАСТИЦ | 1999 |

|

RU2165795C1 |

| СПОСОБ ОЧИСТКИ ЖИДКОСТЕЙ ОТ ФЕРРОМАГНИТНЫХ ЧАСТИЦ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2165303C1 |

Авторы

Даты

2003-08-27—Публикация

2001-07-25—Подача