Изобретение относится к области холодильной техники, и может быть использовано для предварительной очистки неоногелиевой смеси от азота и повышения суммарной концентрации неона и гелия в конечном продукте.

Известен способ и устройство для очистки неоногелиевой смеси от примесей азота, водорода, аргона и метана, включающий сжатие исходной смеси до 2,5-20,0 МПа, охлаждение ее последовательно в предварительном теплообменнике до 85 K в кипящем при атмосферном давлении азоте до 80 К, в кипящем под вакуумом азоте до 67 К, в адсорбционной очистке от азота, аргона, метана и кислорода, в дальнейшем охлаждении в основном теплообменнике до 32 К, в дросселировании до 2,5 МПа с разделением на фракции в отделитель жидкости, в дросселирование до 0,15 МПа в отделитель жидкости с использованием холода обратных потоков для охлаждения прямого потока (см. патента Украины 19015, кл. F 25 J 3/06, 1997 [1]).

Недостатком известных способа и устройства являются высокие энергозатраты.

Наиболее близким к предлагаемому способу является способ предварительной очистки сырой неоногелиевой смеси от азота, включающий первичное охлаждение сырой неоногелиевой смеси и первичное отделение части азота в виде жидкости (Головко Г. А. Криогенное производство инертных газов. Л.: Машиностроение, 1983, с. 304-306 [2]).

Наиболее близким по технической сущности к заявляемому устройству является устройство для предварительной очистки неоногелиевой смеси от азота, включающее ступень разделения, содержащую последовательно соединенные теплообменник и размещенные в азотной ванне конденсатор и отделитель жидкости и подключенную входом к воздухоразделительной установке, а выходом - ко входу компрессора, размещенного на линии вывода продукта [2].

Недостатками известных способа и устройства для его осуществления являются низкая надежность вследствие использования вакуумного дефлегматора, включающего вакуумный насос, холодные вакуумные аппараты, коммуникации и арматуру.

Решаемая задача - снижение расходов на транспортировку неоногелиевой смеси к месту расположения основного перерабатывающего устройства путем ее предварительной очистки, уменьшение стоимости оборудования и повышение надежности.

Решение поставленной задачи осуществляется тем, что в способе предварительной очистки сырой неоногелиевой смеси от азота, включающем первичное охлаждение сырой неоногелиевой смеси и первичное отделение части азота в виде жидкости, после первичного отделения азота, неоногелиевую смесь сначала сжимают до 20-150 атм, а затем дополнительно охлаждают до 77,4-80 К, причем образовавшийся конденсат подают в первично охлаждаемую газовую смесь

Решение поставленной задачи осуществляется тем, что в устройстве для предварительной очистки неоногелиевой смеси от азота, включающем ступень разделения, содержащую последовательно соединенные теплообменник и размещенные в азотной ванне конденсатор и отделитель жидкости и подключенную входом к воздухоразделительной установке, а выходом - к входу компрессора, размещенного на линии вывода продукта, теплообменник размещен в азотной ванне, а устройство снабжено дополнительной ступенью разделения, включающей размещенные в азотной ванне теплообменник, конденсатор, отделитель жидкости и дроссель и подсоединенной входом к выходу компрессора, а выходом - к линии вывода продукта, а нижняя часть отделителя жидкости дополнительной ступени разделения соединена через дроссель с верхней частью отделителя жидкости. Между дросселем и верхней частью отделителя жидкости установлен малый конденсатор.

По фондам ГПТБ и ГПНТБ был проведен поиск для выявления технических решений, совпадающих с заявляемым по основным отличительным признакам. Таких решений обнаружено не было, на основании чего был сделан вывод, что заявляемое техническое решение соответствует критерию "новизна".

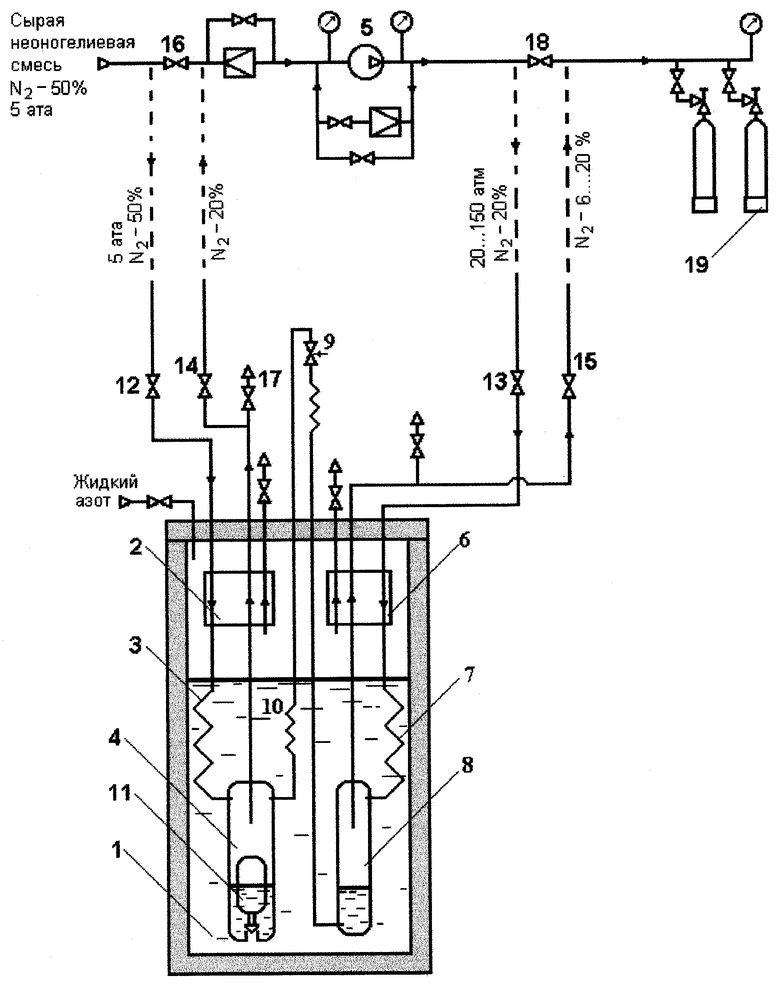

На прилагаемом чертеже схематично представлено заявляемое устройство для предварительной очистки неоногелиевой смеси от азота, в котором реализуется заявляемый способ.

Устройство содержит азотную ванну 1, теплообменник 2, конденсатор 3 и отделитель жидкости 4, подключенные с одной стороны к ВРУ (на чертеже не показана), а с другой - ко входу компрессора 5, дополнительную ступень разделения, включающую теплообменник 6, конденсатор 7, отделитель жидкости 8, дроссель 9 и малый конденсатор 10, установленный в азотной ванне 1 за дросселем 9 перед входом в верхнюю часть отделителя жидкости 4, в нижней части которого размещен поплавковый регулятор 11 уровня жидкости. На линиях подачи неоногелиевой смеси в теплообменники 2 и 6 установлены вентили 12 и 13 соответственно, а на линиях отвода продукта из отделителей жидкости 4 и 8 после теплообменников 2 и 6 установлены вентили 14 и 15. На линии подачи неоногелиевой смеси из ВРУ к компрессору 5 размещен вентиль 16, вентиль 17 предназначен для сброса давления. Вентиль 13 помещен за выходом компрессора 5 между линиями, на которых установлены вентили 13 и 15. Готовый продукт подается в баллоны 19.

Заявляемый способ реализуется в предлагаемом устройстве следующим образом.

Обычным способом запускают компрессор 5 в режиме полного байпаса при давлении нагнетания около 20 атм и при закрытых вентилях 18, 14, 13, 15 и открытом вентиле 12. Исходную сырую неоногелиевую смесь давлением около 5 атм, содержащую 50-70% (Nе+Hе) и 30-50% N2, подают из воздухоразделительной установки (ВРУ) на вход устройства и через вентиль 12 в теплообменник 2 предварительного охлаждения смеси, где смесь охлаждается обратным потоком смеси до температуры 77,4-80 К. Далее охлажденная смесь поступает в конденсатор 3, в котором часть азота, содержащаяся в смеси, конденсируется. Закрывают вентиль 16 и открывают вентиль 14. Полученная двухфазная смесь поступает в отделитель жидкости 4, где конденсат отделяется от потока газообразной смеси. Накапливаемый в нижней части отделителя жидкости 4 конденсат автоматически сбрасывается в азотную ванну 1 с помощью поплавкового регулятора уровня жидкости 11. Газовая фаза, содержащая не более 20% азота, подается из отделителя жидкости 4 через теплообменник 2, вентиль 14 на вход компрессора 5, где сжимается до давления 20-150 атм. Величина этого давления нагнетания увеличивается по мере наполнения очередной группы баллонов. Медленно открывают вентиль 13 таким образом, чтобы давление нагнетания снизилось примерно до 15 атм. Сжатую в компрессоре газовую смесь, включающую примерно 80%(Nе+Не) и 20% N2, подают через вентиль 13 в теплообменник 6 предварительного охлаждения, где она охлаждается до температуры 77,4-80 К. Далее охлажденную смесь направляют в конденсатор 7, где конденсируют часть азота, содержащуюся в смеси. Медленно открывают вентиль 15. Полученную в конденсаторе 7 двухфазную смесь подают в отделитель жидкости 8, где конденсат, с растворенным в нем неоном, сливается в нижнюю часть отделителя жидкости 8, а газовую фазу, содержащую от 4 до 20% азота, направляют из отделителя жидкости 8 через теплообменник 6, где она нагревается примерно до 300 К (до комнатной температуры), через вентиль 15 в баллоны 19.

Конденсат, выходящий из нижней части отделителя жидкости 8 второй ступени (высокого давления), испаряют, затем дросселируют через дроссель 9 и через малый конденсатор 10 подают в верхнюю часть отделителя жидкости 4, где из этого конденсата, дросселирующегося с давления 20-150 атм до давления 5 атм, выделяется растворенный в нем неон. Присутствие малого конденсатора 10 позволяет избежать потерь неона, растворенного в конденсате высокого давления, поскольку в этом конденсаторе азот конденсируется при давлении около 5 атм, а неон практически целиком остается в газовой фазе. Входными редукторами и байпасами систему переводят в режим наполнения баллонов 19 таким образом, чтобы давление нагнетания при этом было не меньше 15 атм. Концентрация азота в смеси на выходе зависит от текущего значения давления нагнетания и составляет 4-20%. Таким образом, в баллон при его наполнении поступает смесь с различным содержанием азота в начале процесса наполнения и в его конце. По окончании такого процесса наполнения в результате перемешивания смесей с различным содержанием азота (4-20%), в баллоне получают смесь с содержанием азота 6-8%. Характерной особенностью данного технического решения является то, что неон, растворенный в очень большом количестве в конденсате, накапливающемся в нижней части отделителя жидкости при высоком давлении, не выбрасывается вместе с конденсатом в окружающую среду, а возвращается в цикл благодаря сливу конденсата из отделителя жидкости 8 ступени высокого давления в отделитель жидкости 4 ступени низкого давления. После завершения цикла, компрессор 5 переводят в режим полного байпаса. Закрывают вентиль 15. Приоткрывая вентиль 17, сбрасывают давление нагнетания и останавливают компрессор. Закрывают вентили 12, 14 и 13.

Сравнение существенных признаков предложенного и известных технических решений дает основание считать, что предложенное техническое решение отвечает критериям "изобретательский уровень" и "промышленная применимость".

Использование предлагаемых способа предварительной очистки неоногелиевой смеси от азота и устройства, в котором этот способ реализуется, позволяют отказаться от использования ненадежных и сложных вакуумных дефлегматоров, включающих холодные вакуумные аппараты, коммуникации и вакуумную арматуру и при этом, благодаря неизбежному соседству мембранного компрессора, получить в дополнительной ступени разделения со стороны высокого давления почти ту же степень очистки исходной смеси от азота, что и в известных технических решениях, но более простыми и надежными способами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБОГАЩЕНИЯ НЕОНОГЕЛИЕВОЙ СМЕСИ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2486943C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧИСТОГО КСЕНОНА ИЗ ПЕРВИЧНОГО КРИПТОНОВОГО КОНЦЕНТРАТА | 1996 |

|

RU2110024C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИПТОНОКСЕНОНОВОЙ СМЕСИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2482903C1 |

| СПОСОБ РАЗДЕЛЕНИЯ НЕОНОГЕЛИЕВОЙ СМЕСИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2263861C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕОНОГЕЛИЕВОЙ СМЕСИ ИЗ ВОЗДУХА | 1989 |

|

RU2006763C1 |

| СПОСОБ ОЧИСТКИ И РАЗДЕЛЕНИЯ СМЕСИ РЕКТИФИКАЦИЕЙ | 2004 |

|

RU2265778C1 |

| УСТРОЙСТВО ДЛЯ КОНЦЕНТРИРОВАНИЯ НЕОНА В ГАЗОВЫХ СМЕСЯХ, СОДЕРЖАЩИХ НЕОН | 2009 |

|

RU2441693C2 |

| СПОСОБ РАЗДЕЛЕНИЯ ТРУДНОРАЗДЕЛИМЫХ СМЕСЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2254905C1 |

| СПОСОБ ОЧИСТКИ И РАЗДЕЛЕНИЯ КРИПТОНО-КСЕНОНОВОЙ СМЕСИ РЕКТИФИКАЦИЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2300717C1 |

| СПОСОБ ПОЛУЧЕНИЯ КСЕНОНОВОГО КОНЦЕНТРАТА ИЗ КСЕНОНОСОДЕРЖАЩЕГО КИСЛОРОДА И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2480688C2 |

Способ предварительной очистки сырой неоногелиевой смеси от азота включает первичное охлаждение сырой неоногелиевой смеси и первичное отделение части азота в виде жидкости. После первичного отделения азота неоногелиевую смесь сначала сжимают до 20-150 атм, а затем дополнительно охлаждают до 77,4-80 К. Образовавшийся конденсат подают в первично охлаждаемую газовую смесь. Устройство для предварительной очистки сырой неоногелиевой смеси от азота состоит из двух ступеней разделения. Первая ступень разделения содержит последовательно соединенные теплообменник и размещенные в азотной ванне конденсатор и отделитель жидкости и подключена входом к воздухоразделительной установке, а выходом - к входу компрессора. Компрессор размещен на линии выхода продукта. Теплообменник размещен в азотной ванне. Дополнительная ступень разделения включает размещенные в азотной ванне теплообменник, конденсатор, отделитель жидкости и дроссель и подсоединена входом к выходу компрессора, а выходом - к линии вывода продукта. Нижняя часть отделителя жидкости дополнительной ступени разделения соединена через дроссель с верхней частью отделителя жидкости. Использование изобретения позволит снизить расходы на транспортировку неоногелиевой смеси, уменьшить стоимость оборудования и повысить надежность. 2 с. и 1 з.п. ф-лы, 1 ил.

| ГОЛОВКО Г.А | |||

| Криогенное производство инертных газов | |||

| - Л.: Машиностроение, 1983, с.304-306 | |||

| СПОСОБ ПОЛУЧЕНИЯ НЕОНОГЕЛИЕВОЙ СМЕСИ ИЗ ВОЗДУХА | 1989 |

|

RU2006763C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ГЕЛИЙСОДЕРЖАЩИХ СМЕСЕЙ ОТ ПРИМЕСЕЙ | 1991 |

|

RU2009412C1 |

| GB 1365801 A, 04.09.1974 | |||

| Формирователь серии из N импульсов тока различной мощности | 1984 |

|

SU1372602A1 |

| US 3963462 А, 15.06.1976. | |||

Авторы

Даты

2003-08-27—Публикация

2000-02-02—Подача