Изобретение касается области концентрирования неона, получаемого на крупных воздухоразделительных установках (ВРУ) в виде смеси азот-неон-гелий. Содержание азота в смеси составляет до 60%. Обычно эта смесь, выходящая из дефлегматора ВРУ при давлении 0,55-0,6 МПа абсолютных и температуре порядка 90 К, после подогрева до температуры окружающей среды закачивается в баллоны и поставляется фирмам, специализирующимся в очистке неона криогенно-адсорбционными и ректификационными методами и поставке на рынок чистого неона необходимых кондиций. Технология переработки неоногелиевой смеси и очистки неона от примесей достаточно сложна, трудоемка и требует при реализации значительных затрат энергии и жидкого азота в качестве криоагента.

Принято считать, что данная технология рентабельна при производительности ВРУ по перерабатываемому воздуху 180000 м3/ч и выше. На ВРУ меньшей производительности неон, как правило, не утилизируется и выбрасывается в атмосферу с отдувкой неконденсируемых газов из конденсаторов. Ежегодно в России при этом теряется до 500000 м3 неона. Учитывая, что неон является востребованным дорогостоящим продуктом и единственным источником его получения служит воздух, перерабатываемый на воздухоразделительных установках, следует полагать, что в дальнейшем он будет извлекаться и на ВРУ меньшей производительности. Поэтому возникает необходимость в концентрировании неона путем очистки его на начальной стадии от азота для того, чтобы при дальнейшей транспортировке и очистке смеси упростить технологию и снизить эксплуатационные затраты на заполнение и транспортировку баллонов, а также затраты энергии и жидкого азота на получение товарного неона.

Известны устройства концентрирования неона, опубликованные в [1, 3], которые содержат трубчатый дефлегматор, в межтрубном пространстве которого кипит жидкий азот под вакуумом, с адсорбером. Регенерация адсорбента производится ступенчатым изменением давления и вакуумной откачкой на второй стадии. Устройства имеют ряд недостатков:

- повышенное потребление жидкого азота, необходимое для осуществления процесса очистки;

- значительная сложность реализации работы устройств, обусловленное совмещением двух различных технологий - низкотемпературной концентрации и адсорбции.

В патенте RU 2035981 от 27.05.1995 г. приведена мембранная технология разделения газовых смесей, основанная на многоступенчатом принципе. Но используя только мембранную технологию не возможно реализовать высокую эффективность разделения одновременно с высоким коэффициентом извлечения неона и гелия (4).

Наиболее близкое решение проблемы первичной концентрации неона осуществляется в устройстве [2], опубликованном в научно-техническом журнале («Технические газы», 2005 №3, стр.25-31) - комбинированная установка для глубокого обогащения неонового концентрата, авторы: Бондаренко В.Л., Базаров О.Н. и др.

В [2] приведено описание блока очистки неоногелиевой смеси, получаемой на ВРУ. Схема узла включает дефлегматор с охлаждением кипящим азотом при атмосферном давлении (первая зона), под вакуумом (вторая зона) и блок криогенных адсорберов. После комбинированного дефлегматора концентрация неона возрастает примерно до 70%. Данное устройство взято в качестве прототипа.

Недостатками данного устройства являются:

- повышенное потребление жидкого азота, холод паров которого не утилизируется;

- затраты энергии в вакуум-насосе как для охлаждения дефлегматора и адсорберов, так и для регенерации адсорбера;

- неизбежные потери неона при регенерации вследствие «размытой» временной границы при ступенчатом изменении давления;

- установка требует специального обслуживания с применением дорогостоящих средств аналитического контроля, что практически трудно осуществимо и нецелесообразно на ВРУ при их целевой направленности на обеспечение потребителя азотом, кислородом, аргоном.

Технической задачей изобретения является создание устройств на совместной базе ВРУ и мембранной технологии для обеспечения высокой эффективности газоразделения неоногелиевой смеси со степенью извлечения неона, близкой к 100%. Технический результат, обеспечивающий решение задачи, заключается в увеличении степени очистки исходной смеси от азота с первоначальной концентрацией N2 - 60% до 0,5-0,2%, что не достигалось в известных устройствах ни в ВРУ, ни в мембранных установках. Существенно упрощается эксплуатация устройств, основанных на комбинировании мембранной технологии и ВРУ, позволяющем быстро, в течение 5 минут, выходить на режим и плавно изменять его в случае необходимости. Существенно возрастает долговечность устройств (мембрана в течение 10 лет не изменяет диффузионные характеристики). При реализации предлагаемого изобретения не применяются ни дорогостоящий азот, ни сорбенты, требующие периодической регенерации.

Для определения реализации предлагаемого изобретения были использованы результаты научно-исследовательских и конструкторских работ, выполненных в ОАО «Криогенмаш» по исследованию газопроницаемости азота, неона и гелия, определению факторов разделения смесей гелий-азот и неон-азот мембранных аппаратов, изготовленных на основе полых волокон из полисульфона (под фактором разделения имеется в виду отношение проницаемостей чистых газов при одинаковых условиях). Полученные данные свидетельствуют о необычайно высоких значениях факторов разделения Ne-N2 (порядка 20) и He-N2 (порядка 90).

Расчеты промышленных процессов очистки смеси от азота, основанные на комбинировании ВРУ и мембранных установок, подтверждают достижение требуемых характеристик, сформулированных в технической задаче.

Как показали проведенные исследования, понижение температуры процесса до 268-263 К увеличивает фактор разделения более чем на 40% и, тем самым, обеспечивает гарантированно необходимое концентрирование Ne.

Температура процесса, равная 263 К, является оптимальной, так как при более низкой температуре ухудшаются механические свойства полимера и снижается ресурс эксплуатации мембраны.

Полученные экспериментально высокие характеристики разделения неоногелиевых смесей позволили разработать простой и эффективный мембранный блок обогащения неоно-гелиевой смеси в составе ВРУ, работающей при температуре окружающей среды без применения криоагентов, и обеспечивающий снижение концентрации азота до 0,5%-0,2% и повышение содержания неона до 65%. Установлена оптимальная температура смеси на входе в мембранные модули на уровне 263 К, что позволяет резко повысить фактор разделения мембраны, для чего применен специальный теплообменник.

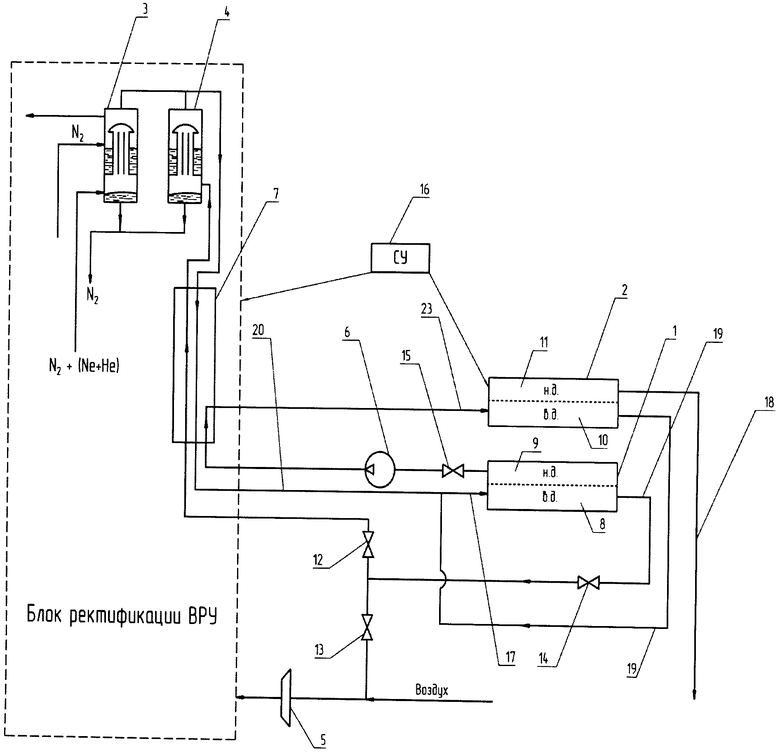

На чертеже представлена принципиальная схема устройства для концентрирования неона на ВРУ. Устройство включает в себя мембранный блок, состоящий из двух мембранных аппаратов - 1 и 2 на основе полых волокон, изготовленных из полисульфона; дефлегматора неона ВРУ - 3; дополнительного дефлегматора неона - 4; компрессора ВРУ - 5; компрессора дожимающего - 6, расположенного между аппаратами 1 и 2; рекуперативного теплообменника - 7 для нагревания газа, поступающего первый аппарат - 1, охлаждения газового потока, поступающего во второй аппарат, до температуры 263 К и отбросного газа, содержащего в основном азот и направляемого в дефлегматор - 4, до температуры 120 К. Аппарат 1 имеет полость высокого давления - 8 (внутриволоконное пространство) и полость низкого давления - 9 (межволоконное пространство). Аппарат 2 аналогично включает полость высокого - 10 и низкого - 11 давлений. Устройство оборудовано регулирующими клапанами - 12, 13, 14, 15 и системой управления - 16, предназначенной для управления клапанами, а также для измерения и регистрации состава смесей и необходимых расходов газовых потоков. Для подачи исходной смеси предусмотрен трубопровод 17; для подачи концентрата неона (продукта) используется трубопровод 18; для отбросного газа (азота с малым содержанием неона), направляемого в ВРУ, предусмотрен трубопровод 19.

Пример осуществления работы устройства

Несконденсированный пар при давлении примерно 0,55 МПа абсолютных, содержащий неоногелиевую смесь (с расходом 11,1 м3/ч и составом: N2 - 50%; Ne - 35%; He - 15%), поступает из дефлегматоров 3 и 4 в теплообменник 7, нагревается до температуры 263 К и направляется в полость высокого давления первого мембранного аппарата 1. За счет селективной проницаемости легких газов при прохождении через мембрану в полость низкого давления 9 (0,1 МПа) аппарата 1 формируется смесь, обогащенная неоном, гелием и водородом. Отбросной газ (с расходом 5,7 м3/ч и составом: N2 - 96,2%; Ne - 3,8%; Не - 0,0%) при давлении порядка 0,55 МПа, обогащенный в основном азотом, но содержащий заметную концентрацию неона, через клапаны 14 и 12 направляется через рекуперативный теплообменник 7 в трубное пространство дополнительного дефлегматора 4, в межтрубном пространстве которого кипит азот при давлении примерно 0,12 МПа. Несконденсированная смесь из дополнительного дефлегматора 4 присоединяется к неоногелиевой смеси из основного дефлегматора 3. Обогащенная неоном смесь из полости низкого давления аппарата 1 через регулирующий клапан 15 поступает в дожимающий компрессор 6, сжимается до 0,6 МПа, охлаждается в концевом холодильнике и дополнительно до температуры 263 К - в рекуперативном теплообменнике 7, после чего направляется в полость повышенного давления 10 аппарата 2. Процесс в аппарате 2 происходит аналогично вышеописанному для аппарата 1. При этом смесь из полости повышенного давления во избежание потерь неона рециркулирует на вход аппарата 1, а газ, прошедший через мембрану и содержащий до 68% неона и азота до 0,7%, направляется для заполнения в баллоны в виде неонового концентрата для транспортировки к месту получения чистого неона по трубопроводу 18.

Список источников

1. Головко Г.А. Криогенное производство инертных газов. - Л.: Машиностроение, 1974. - 416 с.

2. Комбинированная установка для глубокого обогащения неонового концентрата / Бондаренко В.Л., Базаров О.Н., Вигуржинская С.Ю. и др. / Технические газы. - 2005. - №3. - С.25-31.

3. Системы криогенного обеспечения процессов производства редких газов при Т=63-78 К / Бондаренко В.Л., Симоненко Ю.М., Лосяков Н.П., Дьяченко О.В. / Технические газы. - 2003. - №4. - С.39-44.

4. Патент RU 2035981. 27.05.1995 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ КОНЦЕНТРИРОВАНИЯ НЕОНОГЕЛИЕВОЙ СМЕСИ | 2012 |

|

RU2486948C1 |

| СПОСОБ ОБОГАЩЕНИЯ НЕОНОГЕЛИЕВОЙ СМЕСИ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2486943C1 |

| СПОСОБ ОЧИСТКИ СЫРОЙ НЕОНОГЕЛИЕВОЙ СМЕСИ ОТ АЗОТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2211415C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕОНОГЕЛИЕВОЙ СМЕСИ ИЗ ВОЗДУХА | 1989 |

|

RU2006763C1 |

| СПОСОБ РАЗДЕЛЕНИЯ НЕОНОГЕЛИЕВОЙ СМЕСИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2263861C1 |

| УСТАНОВКА ДЛЯ МЕМБРАННОГО РАЗДЕЛЕНИЯ НЕОНО-ГЕЛИЕВОЙ СМЕСИ | 2013 |

|

RU2528727C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРИПТОНОКСЕНОНОВОЙ СМЕСИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2482903C1 |

| СПОСОБ ПОЛУЧЕНИЯ КСЕНОНОВОГО КОНЦЕНТРАТА ИЗ КСЕНОНОСОДЕРЖАЩЕГО КИСЛОРОДА И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2480688C2 |

| Способ получения газопроницаемой мембраны для селективного извлечения целевых компонентов из газовых смесей | 2022 |

|

RU2784338C1 |

| Способ обогащения неоно-гелиевой смеси | 1975 |

|

SU585728A1 |

Изобретение относится устройству для концентрирования неона из газовых смесей воздухоразделительных установок (ВРУ) и может быть использовано в химической промышленности. Устройство включает источник смеси ВРУ и снабжено дефлегматором 3 сырой неоногелиевой смеси и мембранным блоком, состоящим из двух аппаратов 1, 2, последовательно соединенных друг с другом. Мембранные аппараты 1, 2 содержат мембрану из полых полимерных волокон на основе полисульфона. Мембранный блок снабжен рекуперативным теплообменником 7, а ВРУ - дополнительным дефлегматором 4. Сбросная линия полости 8 высокого давления первого аппарата 1 соединена с входом в дополнительный дефлегматор 4 неона через рекуперативный теплообменник 7, охлаждающий смесь. Входная линия полости 8 высокого давления первого аппарата 1 соединена с тем же теплообменником 7, обеспечивающим температуру неоногелиевой смеси до 263 К. Выводная линия полости 9 низкого давления первого аппарата 1 через дожимающий компрессор 6 и рекуперативный теплообменник 7 соединена с входной линией полости 10 высокого давления второго аппарата 2. Выводная линия полости 11 низкого давления второго аппарата 2 соединена с трубопроводом 18 для отбора целевого продукта - неоногелиевого концентрата. Выводная линия полости 10 высокого давления второго аппарата 2 соединена для рециркуляции с входом в полость 8 высокого давления первого аппарата 1. Устройство позволяет обеспечить высокую эффективность газоразделения неоногелиевой смеси со степенью извлечения неона, близкой к 100%. 1 ил.

Устройство для концентрирования неона в газовых смесях воздухоразделительных установок ВРУ, включающее источник смеси ВРУ, снабженное дефлегматором сырой неоногелиевой смеси и мембранным блоком, состоящим из двух аппаратов, последовательно соединенных друг с другом, отличающееся тем, что мембранные аппараты содержат мембрану из полых полимерных волокон на основе полисульфона, мембранный блок снабжен рекуперативным теплообменником, а ВРУ - дополнительным дефлегматором, причем сбросная линия полости высокого давления первого аппарата соединена с входом в дополнительный дефлегматор неона через рекуперативный теплообменник, охлаждающий смесь, входная линия полости высокого давления первого аппарата соединена с тем же теплообменником, обеспечивающим температуру неоногелиевой смеси до 263 К, а выводная линия полости низкого давления первого аппарата через дожимающий компрессор и рекуперативный теплообменник соединена с входной линией полости высокого давления второго аппарата, причем выводная линия полости низкого давления второго аппарата соединена с трубопроводом для отбора целевого продукта - неоногелиевого концентрата, а выводная линия полости высокого давления второго аппарата соединена для рециркуляции с входом в полость высокого давления первого аппарата.

| УСТРОЙСТВО ДЛЯ МЕМБРАННОГО МНОГОСТАДИЙНОГО РАЗДЕЛЕНИЯ НЕОНОГЕЛИЕВОЙ СМЕСИ | 2001 |

|

RU2180871C1 |

| СПОСОБ МЕМБРАННОГО РАЗДЕЛЕНИЯ ГАЗОВ И МЕМБРАННАЯ СИСТЕМА | 1991 |

|

RU2035981C1 |

| СПОСОБ ОБОГАЩЕНИЯ ГАЗОМ ОКРУЖАЮЩЕЙ СРЕДЫ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2089285C1 |

| US 6541272 B1, 01.04.2003 | |||

| Способ изготовления мембранного аппарата на основе полых полупроницаемых волокон из полимерного материала | 1989 |

|

SU1828409A3 |

Авторы

Даты

2012-02-10—Публикация

2009-06-18—Подача