Изобретение относится к технологии парового риформинга, частности к способу получения синтез-газа для производства аммиака.

Известен способ получения синтез-газа для производства аммиака, включающий подачу исходного газа в, по меньшей мере, одну пару реакторов для осуществления риформинга, при этом каждая пара реакторов соединена по исходному потоку параллельно (см. US 5122299, кл. С 10 J 1/02, опубл. 16.06.1992).

Задачей изобретения является оптимизация режимных параметров, обеспечивающая снижение расходов на получение синтез-газа.

Поставленная задача решается в способе получения синтез-газа для производства аммиака, включающем подачу исходного газа в по меньшей мере одну пару реакторов для осуществления риформинга, за счет того, что каждый реактор имеет сторону осуществления способа, подачи топлива и сторону осуществления сжигания, а каждая пара реакторов соединена параллельно на стороне осуществления способа и подачи топлива и последовательно на стороне осуществления сжигания, и контролируют температуру пламени в каждой паре реакторов путем подачи избытка воздуха для сжигания в первый реактор из указанной пары реакторов и обедненного кислородом топочного газа из первого реактора на сжигание во второй реактор указанной пары реакторов.

Исходный газ, предпочтительно в десульфированном виде, можно смешивать с топочным газом, выводимым из второго реактора каждой пары реакторов, и получаемую при этом газовую смесь можно подавать в, по меньшей мере, две пары реакторов, причем каждая пара реакторов соединена с другой парой реакторов последовательно на стороне осуществления сжигания. При этом количество топочного газа, смешиваемое с исходным газом, выбирают так, чтобы получить заданное отношение водорода к азоту в синтез-газе.

Топочный газ из второго реактора можно расширять для получения, по меньшей мере, части энергии, требуемой для сжатия воздуха.

Температуру пламени в каждой паре реакторов поддерживают ниже приблизительно 1400oС.

Воздух для сжигания предпочтительно подают в первый реактор в избытке около 105%. При этом общий избыток воздуха во втором реакторе поддерживают около 5%.

Воздух для сжигания, подаваемый в первый реактор, сжимают до давления немного выше, чем давление исходного газа в месте у входа в реакторы.

Основные преимущества способа согласно изобретению перед известным способом следующие:

стехиометрический синтез-газ для производства аммиака получают в теплообменной установке для осуществления риформинга без использования обогащенного воздуха или криогенного отделения избытка азота;

использование двух реакторов для осуществления риформинга последовательно на стороне осуществления сжигания обеспечивает контроль над температурой пламени без лишнего общего избытка воздуха для сжигания;

выделение окислов азота NОх из процесса осуществления риформинга в атмосферу сокращается до минимума;

выделение сернистого газа предотвращается;

углекислый газ и пар, образующиеся при сжигании, частично используют как сырье для риформинг-аппарата, что снижает общую потребность в паре; и

энергию для сжатия воздуха для сжигания частично возмещают расширением избыточного топочного газа.

Кроме этого, паровой риформинг исходного газа, смешанного с содержащим азот и двуокись углерода топочным газом, получаемым на последующей стадии теплообменного парового риформинга, обеспечивает более высокую конверсию углеводородного сырья в паровом риформинге и, таким образом, более низкую концентрацию непрореагировавших углеводородов на выходящем реактора газе.

В реакторе для осуществления парового риформинга тепло, необходимое для проведения эндотермических реакций парового риформинга, получают за счет косвенного теплообмена с сжимаемым топочным газом.

Чтобы получить топочный газ для использования в процессе теплообменного парового риформинга, топливо сжигают на первой стадии теплообменного парового риформинга с вышеупомянутым избытком воздуха, что обеспечивает более низкую температуру сжигания в реакторе. Кислородсодержащий топочный газ затем отбирают из первой стадии риформинга, охлаждают и затем используют для сжигания дополнительного количества топлива на одной или нескольких последующих стадиях риформинга.

Изобретение далее описывается со ссылкой на чертеж.

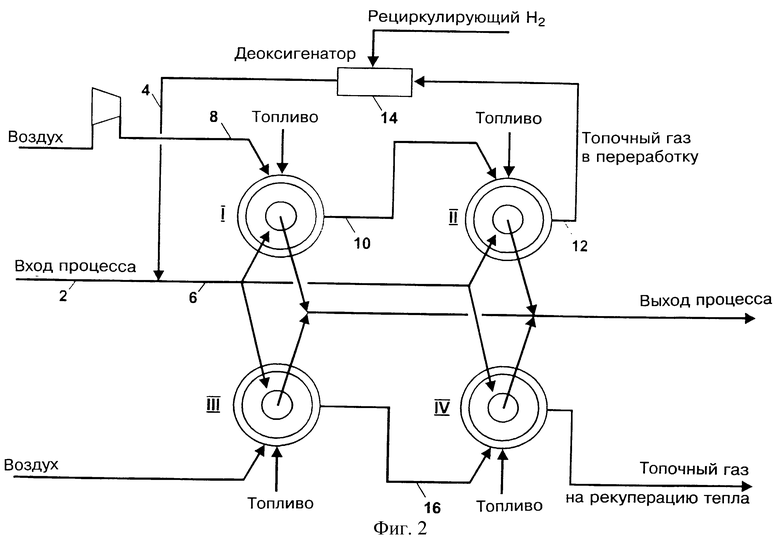

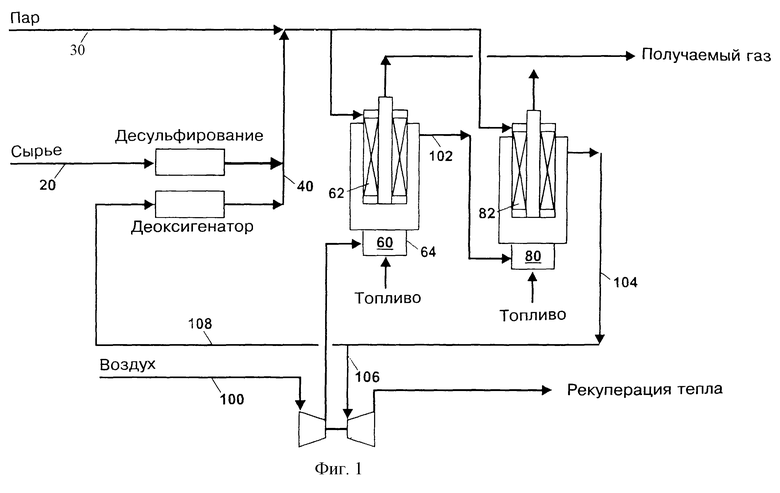

При этом на фиг.1 представлена схема осуществления способа согласно изобретению; на фиг.2 - схема варианта осуществления способа согласно изобретению.

Согласно фиг. 1 исходный газ 20, в качестве которого обычно используют природный газ, десульфируют и разделяют на два потока. Исходный газ смешивают с паром 30 и с заранее рассчитанным количеством очищенного от кислорода и сжатого топочного газа 40 (смотри ниже), чтобы получить отношение водорода к азоту, требуемое для получаемого синтез-газа. Газовую смесь используют как технологический газ в двух теплообменных реакторах 60, 80 для осуществления риформинга, расположенных параллельно на стороне осуществления способа и подачи топлива и последовательно на стороне подачи воздуха для сжигания. Температура на выходе из каждого слоя 62, 82 катализатора, расположенного в реакторах для осуществления риформинга, достаточно высока, чтобы гарантировать достаточно низкую потерю метана.

Воздух 100 сжимают до давления, которое немного выше давления технологического газа на участке у входа в теплообменники. Этот воздух сначала используют как воздух для сжигания в первой теплообменной горелке 64, которая работает на большом избытке воздуха (около 105% избытка), чтобы поддерживать температуру пламени ниже 1400oС.

После совершения теплообмена с помощью трубок для осуществления риформинга в первом реакторе сжатый топочный газ 102 (при температуре, равной приблизительно 600o) далее используют для сжигания во втором реакторе 80. Этот топочный газ обеднен кислородом, что ограничивает температуру пламени ниже приблизительно 1400oС, в то время как общий избыток воздуха поддерживают низким, около 5%.

Топочный газ 104, выходящий из второго реактора, разделяют на два потока 106, 108. Поток 106 расширяют, чтобы получить часть энергии, требуемой для сжатия воздуха. Остальное количество топочного газа 108 подают в деоксигенатор для удаления остающихся следов кислорода и далее в поток подаваемого в реакторы исходного газа, как описано выше.

Согласно фиг.2 содержащий метан технологический газ подвергают паровому риформингу в четырех теплообменных реакторах I, II, III и IV для осуществления парового риформинга.

Аппараты для осуществления риформинга - обычного кожухо-трубчатого типа, т. е. аппараты, у которых внутренняя трубка коаксиально расположена во внешней трубе-оболочке (кожухе). Катализатор парового риформинга загружают в кольцевое пространство между стенками внутренней и внешней труб.

Необходимое тепло для эндотермических реакции парового риформинга, протекающих в технологическом газе, обеспечивают пропусканием горячего топочного газа снаружи вдоль стенок внешней трубы.

Перед введением технологический газ 2 смешивают с топочным газом 4, состоящим, главным образом, из двуокиси углерода, воды и азота. Топочный газ 4 выводят из реактора II после осуществления передачи тепла в реакции парового риформинга, протекающие в реакторе. Топочный газ 4 смешивают с технологическим газом в таком количестве, чтобы создать требуемое отношение водорода к азоту, необходимое для синтез-газа, получаемого паровым риформингом в реакторах I-IV.

Реакторы I-IV соединены параллельно по отношению к вводу перерабатываемой газовой смеси 6. На стороне осуществления сжигания и подачи топочного газа реакторы расположены группами: I, II и III, IV, при этом обе группы реакторов соединены последовательно.

Реакторы I и II нагревают сжиганием топлива сжатым воздухом 8. Сжигание в реакторе I проводят с избытком воздуха для достижения приемлемой температуры сжигания и обеспечения необходимого содержания кислорода в топочном газе 10, который выводят из реактора I и вводят в реактор II для дальнейшего сжигания топлива. Топочный газ 12, который выводят из реактора II, подают в деоксигенатор 14, имеющий слой обычного катализатора окисления для удаления остаточного количества кислорода из газа. Из деоксигенатора 14 топочный газ 4, содержащий, в основном, азот, двуокись углерода и воду, подают на смешивание с исходным газом 2.

Реакторы III и IV, соединенные последовательно на стороне подачи топочного газа, нагревают путем сжигания топлива при атмосферном давлении. Топочный газ 16, покидающий реактор III, подают на сжигание в реакторе IV. После передачи тепла реактору IV топочный газ подают на обычную рекуперацию тепла отходящих газов.

Изобретение относится к способам получения синтез-газа для производства аммиака. Способ получения синтез-газа для производства аммиака включает подачу исходного газа в, по меньшей мере, одну пару реакторов для осуществления риформинга, при этом каждый реактор имеет сторону осуществления способа, подачи топлива и сторону осуществления сжигания, а каждая пара реакторов соединена параллельно на стороне осуществления способа и подачи топлива и последовательно на стороне осуществления сжигания, и контролируют температуру пламени в каждой паре реакторов путем подачи избытка воздуха для сжигания в первый реактор из указанной пары реакторов и обедненного кислородом топочного газа из первого реактора на сжигание во второй реактор указанной пары реакторов. Изобретение позволяет снизить расходы на получение синтез-газа. 10 з.п.ф-лы, 2 ил.

| US 5122299 A, 16.06.1992 | |||

| Способ получения аммиака и метанола | 1987 |

|

SU1465410A1 |

| Способ получения аммиака и метанола | 1975 |

|

SU798031A1 |

| Среда для выращивания патогенных микроорганизмов | 1974 |

|

SU492544A1 |

| DE 3719780 A1, 22.12.1988 | |||

| US 5068058 А, 26.11.1991 | |||

| US 4479925 А, 30.10.1984. | |||

Авторы

Даты

2003-09-10—Публикация

1997-10-03—Подача