Изобретение относится к технологии машиностроения, к обработке металлов резанием, может быть использовано при глубинном периферийном шлифовании материалов, предрасположенных к дефектообразованию в виде прижогов и микротрещин, и предназначено для осуществления шлифования деталей с регулированием теплового потока, направленного в деталь.

Известен способ комбинированной финишной обработки, при котором заготовки и инструменту сообщают вращательные движения, а инструмент перемещают вдоль образующей обрабатываемой заготовки, при этом инструмент выполнен в виде устройства для комбинированного шлифования, включающего сборный абразивный круг, выполненный в виде жестко закрепленных на корпусе элементов с крупнозернистым абразивным слоем и элементов с мелкозернистым абразивным слоем, связанных с механизмом их радиального перемещения [1].

Недостатками известного способа являются ударные воздействия абразивных элементов на обрабатываемую поверхность заготовки, которые не обеспечивают плавности процесса, уменьшают виброустойчивость, обусловленную наличием впадин, снижают прочность инструмента, качество и производительность обработки.

Известен способ комбинированной финишной обработки, при котором заготовке и устройству для комбинированного шлифования сообщают вращательные движения, а устройство перемещают вдоль образующей обрабатываемой заготовки, при этом устройство для комбинированного шлифования включает в себе сборный абразивный круг, выполненный в виде жестко закрепленных на корпусе элементов с крупнозернистым абразивным слоем и элементов с мелкозернистым абразивным слоем, связанных с механизмом их радиального перемещения, последний установлен между корпусом и абразивонесущими элементами и выполнен в виде эластичного баллона с источником регулируемого давления, при этом устройство снабжено упругими прокладками, расположенными между баллоном и элементами с крупнозернистым абразивным слоем [2].

Недостатками известного способа являются ударные воздействия прерывистых абразивных элементов на обрабатываемую поверхность заготовки, которые не обеспечивают плавности процесса, уменьшают виброустойчивость, обусловленную наличием впадин, снижают прочность инструмента, качество и производительность обработки.

Задачей изобретения является повышение качества и производительности абразивной обработки за счет периодического последовательного воздействия на обрабатываемую поверхность неподвижной части инструмента с абразивным крупнозернистым аксиально-смещенным режущим слоем, работающей в режиме осциллирующего шлифования, а затем воздействием кольцеобразного рабочего подвижного мелкозернистого абразивного органа, при этом сохранив достоинства непрерывного процесса и преимущества прерывистого шлифования.

Поставленная задача решается предлагаемым способом комбинированного шлифования, включающим вращение и перемещение относительно обрабатываемой заготовки сборного шлифовального круга, выполненного в виде неподвижного диска с периферийным абразивным слоем и подвижного режущего органа, связанного с механизмом его радиального перемещения, причем черновое шлифование осуществляют периферийным абразивным слоем неподвижного диска, который выполнен крупнозернистым и аксиально-смещенным, а чистовое шлифование осуществляют мелкозернистым с аксиальным смещением периферийным абразивным слоем подвижного режущего органа путем его радиального перемещения.

При этом подвижный режущий орган, который расположен на ступице неподвижного диска, выполнен кольцеобразным и пружинным, внутренняя поверхность которого образована двумя усеченными конусами с общим основанием, находящимся в плоскости симметрии, и сопрягается с двумя распорными кольцами, при этом концы кольцеобразного органа перекрывают друг друга и стягиваются пружинами растяжения, стремящимися уменьшить в диаметре кольцеобразный подвижный рабочий орган.

Кроме того, радиальное перемещение режущего подвижного органа осуществляется указанным механизмом, установленным на ступице между неподвижным диском и торцовой крышкой внутри подвижного кольцеобразного режущего органа и выполненным в виде эластичного торообразного баллона с источником регулируемого давления, при этом устройство снабжено двумя распорными кольцами, расположенными с торцов баллона, и распорными пружинами.

При этом переход с режима чистового шлифования на режим черновой обработки осуществляется на ходу уменьшением давления в эластичном баллоне, перемещением распорных колец к плоскости симметрии подвижного органа под действием пружин сжатия и уменьшения в диаметре кольцеобразного рабочего органа за счет действия пружин растяжения, закрепленных на концах рабочего органа.

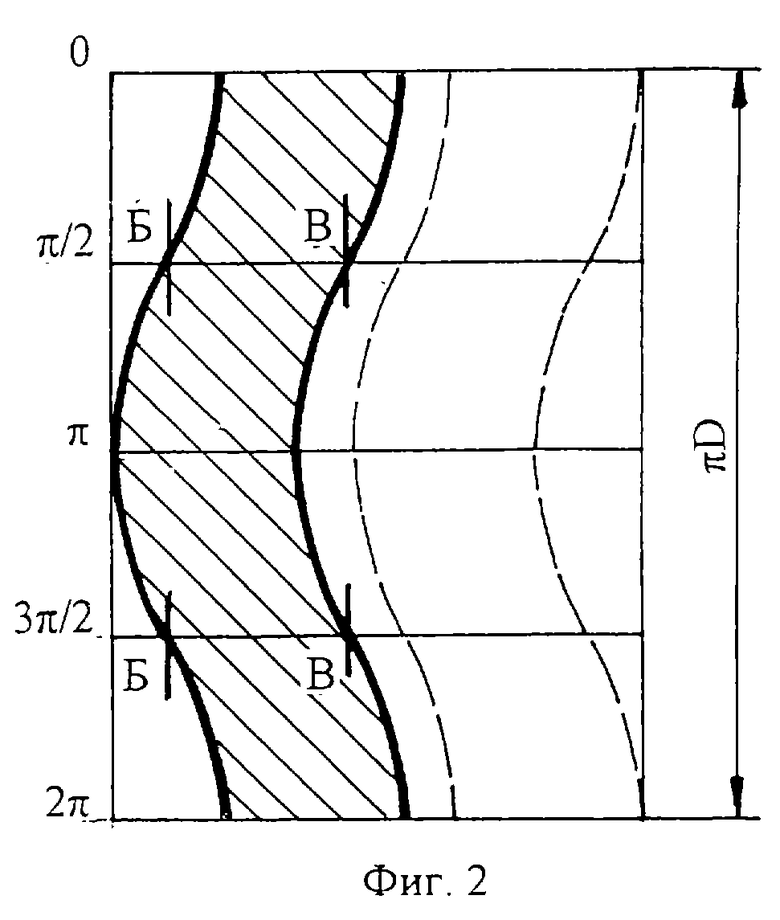

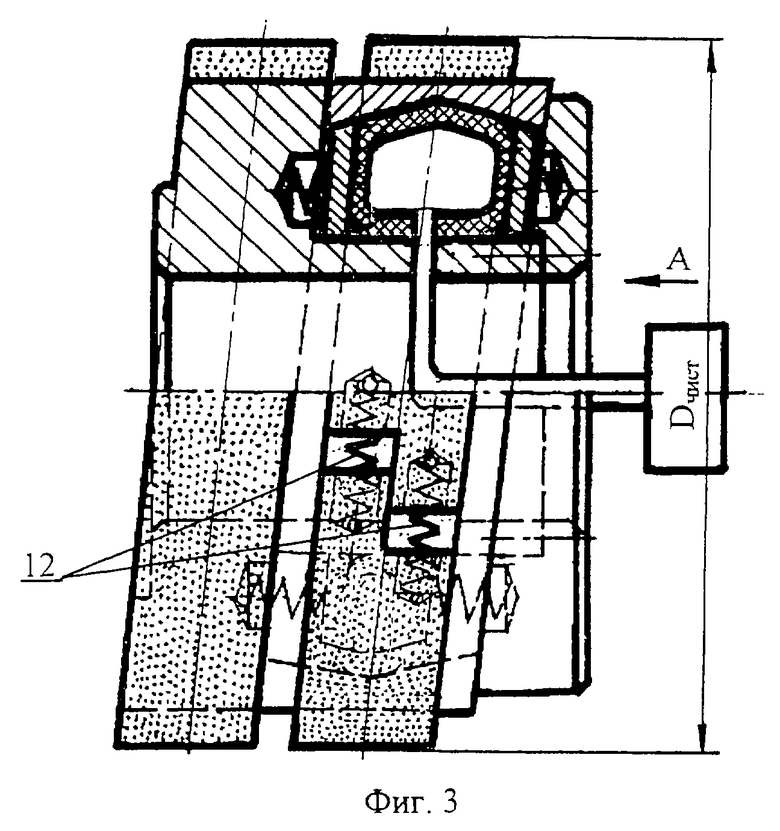

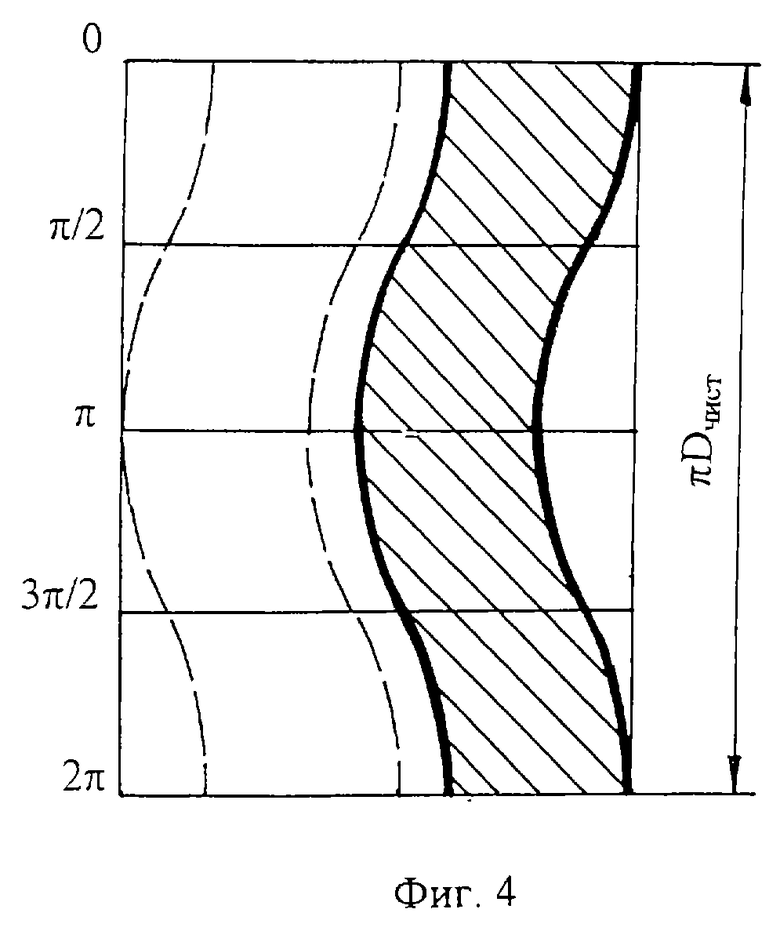

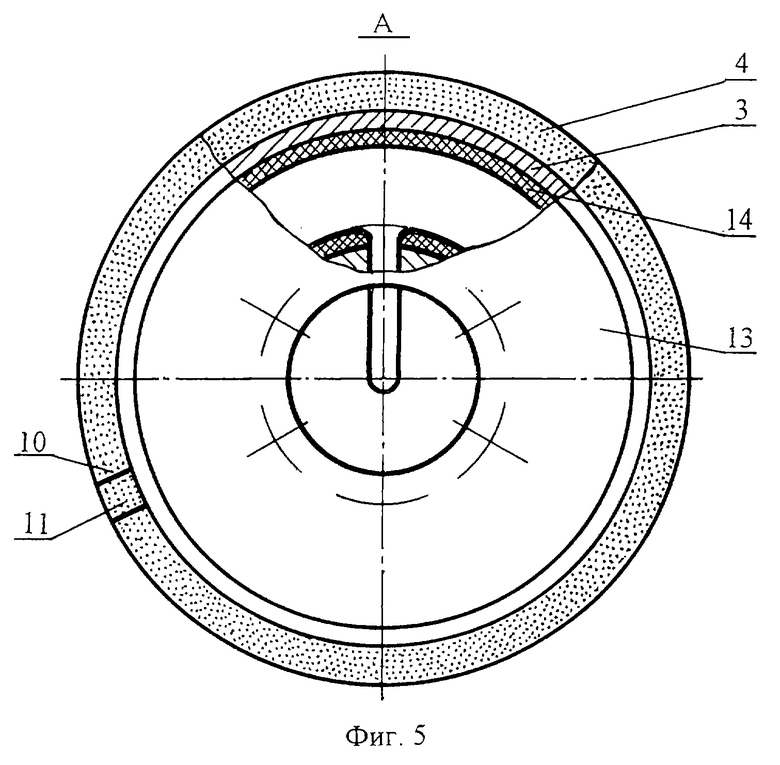

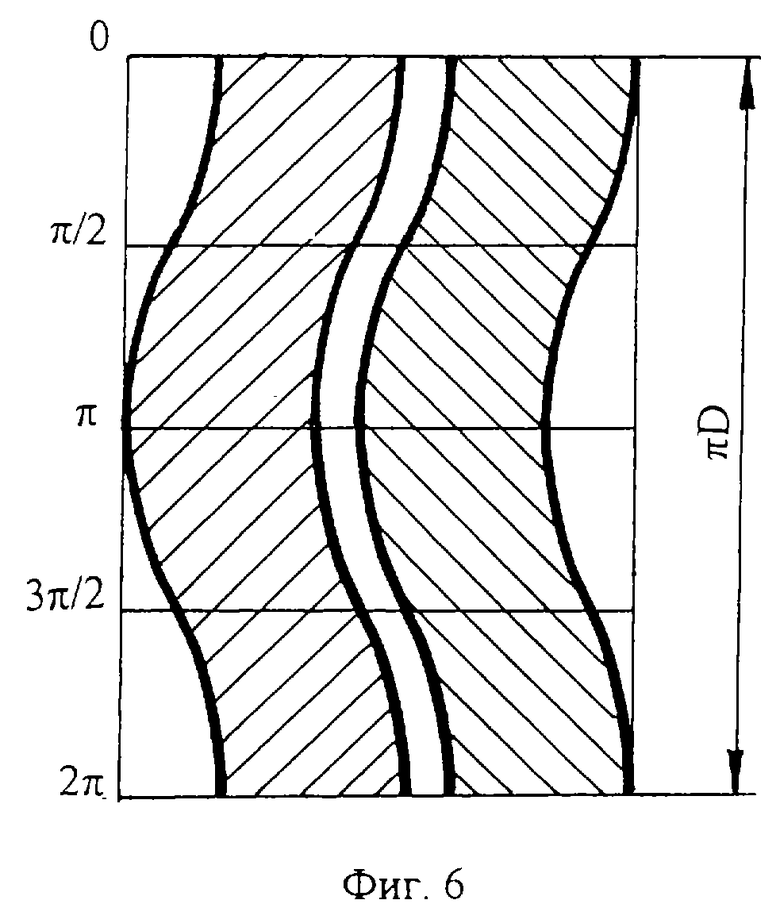

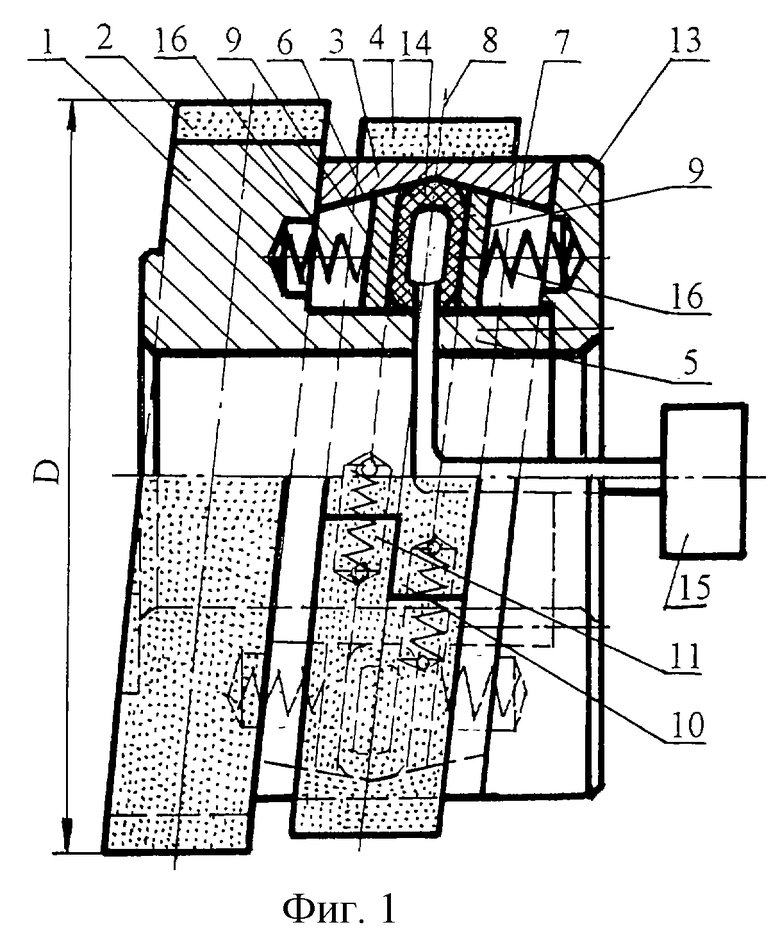

На фиг. 1 показан сборный шлифовальный круг для осуществления предлагаемого способа, работающий в режиме чернового шлифования, частичный продольный разрез; на фиг.2 - развертка следа неподвижной крупнозернистой абразивной части круга на обрабатываемой поверхности заготовки, работающего в режиме чернового шлифования; на фиг. 3 - сборный шлифовальный круг для осуществления предлагаемого способа, работающий в режиме чистового шлифования, частичный продольный разрез; на фиг.4 - развертка следа подвижной мелкозернистой абразивной части круга на обрабатываемой поверхности заготовки, работающего в режиме чистового шлифования; на фиг.5 - вид по А на фиг.3; на фиг. 6 - развертка следов абразивных частей круга на обрабатываемой поверхности заготовки, работающего в режиме возможного варианта шлифования одновременно черновой крупнозернистой и чистовой мелкозернистой абразивными частями.

Предлагаемый способ комбинированного шлифования осуществляется инструментом с аксиально-смещенным режущим слоем, включающим вращение и перемещение относительно обрабатываемой заготовки сборного шлифовального круга.

Сборный шлифовальный круг (фиг.1, 3, 5) выполнен в виде неподвижного диска 1 с периферийным абразивным слоем 2 и подвижного режущего органа 3, связанного с механизмом его радиального перемещения.

Черновое шлифование осуществляют периферийным абразивным слоем 2 неподвижного диска 1, который выполнен крупнозернистым и аксиально-смещенным.

Черновое шлифование аксиально-смещенным режущим абразивным слоем 2 позволяет ужесточить режимы резания, не опасаясь прижогов и микротрещин, возникающих по причине высокой температуры в зоне резания.

Таким образом, повышение производительности черновой обработки производится за счет осцилляции зоны резания неподвижного диска 1.

На фиг. 2 сплошной линией показана развертка следа абразивной части 2 неподвижного диска 1 на обрабатываемой поверхности заготовки, работающего в режиме чернового шлифования, а пунктирной линией не участвовавший в работе подвижный режущий элемент.

Чистовое шлифование осуществляют мелкозернистым с аксиальным смещением периферийным абразивным слоем 4 подвижного режущего органа 3 путем его радиального перемещения (фиг.3).

Подвижный режущий орган 3 расположен на ступице 5 неподвижного диска 1 и выполнен кольцеобразным и пружинным, внутренняя поверхность которого образована двумя усеченными конусами 6 и 7 с общим основанием, находящимся в плоскости симметрии 8.

Внутренняя поверхность кольцеобразного режущего органа 3 сопрягается с двумя распорными кольцами 9, при этом концы 10 и 11 кольцеобразного органа 3 перекрывают друг друга и стягиваются пружинами 12 растяжения, стремящимися уменьшить в диаметре кольцеобразный подвижный рабочий орган 3.

Радиальное перемещение режущего подвижного органа 3 осуществляется механизмом, установленным на ступице 5 между неподвижным диском 1 и торцовой крышкой 13 внутри подвижного кольцеобразного режущего органа 3 и выполненным в виде эластичного торообразного баллона 14 с источником регулируемого давления 15, при этом механизм снабжен двумя распорными кольцами 9, расположенными с торцов баллона 14, и распорными пружинами 16.

На фиг. 4 показана развертка следа подвижной мелкозернистой абразивной части круга на обрабатываемой поверхности заготовки, работающего в режиме чистового шлифования (фиг.3).

Как видно при чистовом переходе повышается качество и производительность обработки за счет ввода новой режущей мелкозернистой абразивной поверхности, которая имеет аксиальное смещение и позволяет увеличить режимы резания и гарантировать бесприжоговую обработку.

Переход с режима чистового шлифования на режим черновой обработки осуществляется на ходу уменьшением давления в эластичном баллоне 14, перемещением распорных колец 9 к плоскости симметрии 8 подвижного органа 3 под действием пружин 16 сжатия и уменьшения в диаметре кольцеобразного рабочего органа 3 за счет действия пружин 12 растяжения, закрепленных на концах 10 и 11 рабочего органа 3.

Способ комбинированного шлифования осуществляется следующим образом.

Черновая обработка производится неподвижным диском 1 с аксиально-смещенным режущим слоем 2. В это время абразивный слой элемента 3 не касается обрабатываемой поверхности - давление воздуха в эластичном баллоне 14 отсутствует (фиг.1-2).

После снятия основного чернового припуска крупнозернистым абразивным элементом 2 диска 1 повышают давление в эластичном баллоне 14.

За счет повышения давления эластичный баллон 14 воздействует на распорные кольца 9, которые, преодолевая сопротивление пружин 16, перемещаются в продольном направлении, приближаясь одно к диску 1, другое - к торцовой крышке 13. При этом кольца 9, сопрягаясь с двойной конической внутренней поверхностью упругого кольцеобразного рабочего органа 3 ,радиально перемещают последний.

Рабочий орган 3, увеличиваясь в диаметре и достигая диаметра Dчист, большего, чем диаметр D абразивного слоя 2 неподвижного диска 1, производит чистовую обработку только мелкозернистым абразивным слоем (фиг.3, 4).

Возможен второй вариант (фиг.6): при глубинной однопроходной обработке одновременно крупнозернистый абразивный слой 2 снимает черновой припуск, а мелкозернистый абразивный слой, идущий вслед за крупнозернистым абразивным слоем, обрабатывает окончательно.

Величиной перемещения режущей поверхности подвижного рабочего органа 3 и его жесткостью можно управлять в широких пределах изменением давления в эластичном баллоне 14.

Известно [3] , чтобы снизить теплонапряженность процесса шлифования используют прерывистые круги, имеющие на периферийной режущей поверхности впадины и выступы, как, например, в аналоге и прототипе [1, 2].

В предлагаемом способе комбинированного шлифования также происходит прерывание процесса резания, например при черновой обработке, благодаря аксиально-смещенному режущему слою неподвижного диска 1 для ряда поперечных сечений обрабатываемой заготовки, например, сечения Б-Б; В-В и др. (см. фиг. 2).

Это прерывание обеспечивается благодаря осцилляции режущего слоя неподвижного диска 1 и аксиально-смещенному абразивному режущему слою подвижного органа 3.

Таким образом, температура в зоне шлифования сборного круга для конкретного поперечного сечения заготовки понижается, так как обработка производится с определенными интервалами, и за время разрыва процесса происходит охлаждение поверхности детали.

Это справедливо как для чернового, так и чистового переходов предлагаемого спосба комбинированного шлифования.

Под тепловым насыщением понимают такое состояние поверхности, когда ее температура достигает максимума и сохраняется определенное время. При этом состоянии возможно образование дефектов, ухудшающих эксплуатационные свойства деталей.

За счет интервалов, полученных благодаря аксиально-смещенному режущему слою неподвижного диска и подвижного режущего органа, разрыва процесса удается заметно снизить температуру в зоне резания и избежать появления дефектов шлифования. Поэтому предлагаемый способ комбинированного шлифования позволяет ужесточить режимы резания с гарантией бесприжоговой обработки, улучшить качество и повысить производительность.

Предлагаемый способ комбинированного шлифования сборным кругом, составленным из неподвижного крупнозернистого абразивного диска с аксиально-смещенным режущим слоем и мелкозернистого подвижного рабочего органа, позволяет совместить достоинства прерывистого шлифования с обычным традиционным сплошными кругами. При этом увеличивается прочность инструмента, так как отсутствуют выступы и впадины абразивного режущего слоя, виброустойчивость процесса и площадь резания, захватываемая составным кругом с осциллирующими подвижной и неподвижной частями, качество и производительность.

Кроме того, снижается расход абразива на единицу съема металла, так как увеличивается ширина шлифования, захватываемая комбинированным шлифовальным кругом благодаря наклону абразивных режущих слоев к продольной оси вращения.

Шпинделю со сборным шлифовальным кругом сообщают вращательное движение, заготовке - движения подачи вдоль и поперек обрабатываемой поверхности при обработке плоскостей или заготовку вращают и передают относительное движение подачи вдоль обрабатываемой поверхности и врезание на каждый одинарный или двойной ход стола при круглом шлифовании. Наличие угла наклона абразивных режущих слоев подвижного рабочего органа и неподвижного диска и зазора между ними обеспечивает открытый доступ СОЖ в зону резания.

Предлагаемый способ обеспечивает снижение величины шероховатости обрабатываемой поверхности на 1-2 класса и расширение технологических возможностей за счет осцилляции и прерывистой в продольном направлении режущей рабочей поверхности круга. При этом улучшаются условия резания, самозатачиваемости и подачи СОЖ, позволяющие повысить качество и производительность обработки.

Пример. Проводили обработку отверстия втулки на внутришлифовальном станке мод. 3К228В. Материал обрабатываемой заготовки - сталь 45 ГОСТ 1050-88, НВ 260, диаметр обрабатываемого отверстия - 130 мм, длина - 65 мм, режущий инструмент - крупнозернистый абразивный неподвижный диск 24А 25П С2 5 Б3 А и мелкозернистый абразивный подвижный режущий орган 63С 40 СМ2 9 Б3 А. Режимы обработки: скорость заготовки - 40,8 м/мин (100 мин-1), скорость вращения инструмента - 31,4 м/с, частота вращения инструмента - 6000 мин-1, минутная продольная подача - 5390 мм/мин, поперечная подача круга - 0,012 мм/дв. ход.

Количество абразивных рабочих органов в сборном шлифовальном круге - 2, форма абразивных рабочих органов - аксиально-смещенная цилиндрическая D=100 мм, угол наклона аксиально-смещенного режущего слоя к плоскости, перпендикулярной оси вращения круга, α=3o42'.

Охлаждающая жидкость - эмульсия. Обработку осуществляли за 14 проходов черновой обработки и 6 проходов чистовой обработки.

Абразивная обработка по предлагаемому способу комбинированного шлифования позволила в 2,8 раза увеличить подачу на двойной ход, при котором получена качественная обработанная поверхность:

после чернового перехода шероховатость Ra=0,8...0,63 мкм,

после чистового перехода шероховатость Ra=0,2...0,16 мкм без дефектов, прижогов и микротрещин.

Затраченное на обработку время Т0=0,52 мин по сравнению с Тo=1,42 мин при обработке обычными кругами позволяет судить о том, что предлагаемый способ повышает производительность в 2,5-3 раза благодаря преимуществам прерывистого шлифования при непрерывном процессе и быстрому переходу с чернового на чистовой режим обработки.

Использование осцилляции черновой и чистовой зон резания и прерывание последней в продольном направлении позволяет ужесточить режимы резания, снизить теплонапряженность шлифования, повысить виброустойчивость и динамическую уравновешенность.

Предлагаемый способ позволяет производить переход с чернового на чистовой режим обработки на ходу без остановки процесса, что сокращает вспомогательное время и увеличивает производительность.

Предлагаемый способ комбинированного шлифования может найти применение на любых металлообрабатывающих предприятиях, занимающихся шлифованием труднообрабатываемых материалов, и позволяет последовательно на ходу вводить в работу неподвижный крупнозернистый диск и подвижный мелкозернистый режущий орган, из которых составлен сборный круг, углом наклона абразивных слоев диска и подвижного органа повысить производительность обработки за счет оптимизации теплонапряженности процесса при обработке различных материалов и качество процесса за счет осцилляции зон резания, а так же сократить вспомогательное время.

Источники информации

1. Авторское свидетельство СССР 1328177, кл. В 24 D 17/00, 1985.

2. Авторское свидетельство СССР 1703429, кл. В 24 D 5/06, В 24 D 17/00. Устройство для комбинированного шлифования. К.Б.Окенов и О.В.Чернов. Заявка 4461209/08, заявл. 03.05.88, опубл. 07.01.92, БИ 1 - прототип.

3. Якимов А.В. Оптимизация процессов шлифования. - М.: Машиностроение, 1975, с. 45-58.

| название | год | авторы | номер документа |

|---|---|---|---|

| СБОРНЫЙ ШЛИФОВАЛЬНЫЙ КРУГ ДЛЯ КОМБИНИРОВАННОЙ ОБРАБОТКИ | 2002 |

|

RU2217295C2 |

| СПОСОБ КОМБИНИРОВАННОГО ШЛИФОВАНИЯ ИНСТРУМЕНТОМ С АКСИАЛЬНО-СМЕЩЕННЫМ РЕЖУЩИМ СЛОЕМ | 2002 |

|

RU2211131C1 |

| СПОСОБ КОМБИНИРОВАННОГО ШЛИФОВАНИЯ | 2002 |

|

RU2211754C1 |

| СБОРНЫЙ КРУГ С АКСИАЛЬНО-СМЕЩЕННЫМ РЕЖУЩИМ СЛОЕМ ДЛЯ КОМБИНИРОВАННОГО ШЛИФОВАНИЯ | 2002 |

|

RU2218267C2 |

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОГО ШЛИФОВАНИЯ | 2002 |

|

RU2219039C2 |

| СБОРНЫЙ ШЛИФОВАЛЬНЫЙ КРУГ ДЛЯ КОМБИНИРОВАННОЙ ОБРАБОТКИ | 1998 |

|

RU2146604C1 |

| СПОСОБ ШЛИФОВАНИЯ ПОВЕРХНОСТЕЙ СБОРНЫМ ПРЕРЫВИСТЫМ КРУГОМ | 1998 |

|

RU2155662C2 |

| СПОСОБ КОМБИНИРОВАННОГО ШЛИФОВАНИЯ | 2002 |

|

RU2217289C2 |

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОГО ШЛИФОВАНИЯ | 1996 |

|

RU2111109C1 |

| КОМБИНИРОВАННЫЙ ШЛИФОХОНИНГОВАЛЬНЫЙ ИНСТРУМЕНТ | 2004 |

|

RU2253561C1 |

Изобретение относится к обработке металлов резанием и может быть использовано при глубинном периферийном финишном шлифовании материалов, предрасположенных к дефектообразованию, с регулированием теплового потока, направленного в деталь. Для осуществления способа используют сборный абразивный круг, содержащий неподвижный диск с крупнозернистым периферийным абразивным слоем для чернового шлифования и режущий орган с мелкозернистым периферийным абразивным слоем для чистового щлифования. Упомянутые слои выполнены аксиально-смещенными, а режущий орган - кольцеобразным и пружинным с перекрывающими друг друга концами, стянутыми пружиной растяжения. Режущий орган имеет возможность радиального перемещения посредством торового баллона. Такая конструкция позволяет производить переход с чернового на чистовой режимы обработки на ходу, что повышает производительность обработки, а наличие осцилляции зон резания снижает теплонапряженность шлифования и улучшает качество процесса. 3 з.п. ф-лы, 6 ил.

| Устройство для комбинированного шлифования | 1988 |

|

SU1703429A1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ | 1996 |

|

RU2153968C2 |

| КОМБИНИРОВАННЫЙ ШЛИФОВАЛЬНЫЙ КРУГ | 1999 |

|

RU2147983C1 |

| GB 1445313, 11.08.1976. | |||

Авторы

Даты

2003-09-20—Публикация

2002-02-26—Подача