Изобретение относится к технологии машиностроения, к обработке металлов резанием, может быть использовано при глубинном периферийном финишном шлифовании материалов, предрасположенных к дефектообразованию в виде прижогов и микротрещин, и предназначено для осуществления шлифования деталей с регулированием теплового потока, направленного в деталь.

Известно устройство для комбинированного шлифования, включающее сборный абразивный круг, выполненный в виде жестко закрепленных на корпусе элементов с крупнозернистым абразивным слоем и элементов с мелкозернистым абразивным слоем, связанных с механизмом их радиального перемещения [1].

Недостатками известного устройства являются ударные воздействия абразивных элементов на обрабатываемую поверхность заготовки, которые не обеспечивают плавности процесса, уменьшают виброустойчивость, обусловленную наличием впадин, снижают прочность инструмента, качество и производительность обработки.

Известно устройство для комбинированного шлифования, включающее в себе сборный абразивный круг, выполненный в виде жестко закрепленных на корпусе элементов с крупнозернистым абразивным слоем и элементов с мелкозернистым абразивным слоем, связанных с механизмом их радиального перемещения, последний установлен между корпусом и абразивонесущими элементами и выполнен в виде эластичного баллона с источником регулируемого давления, при этом устройство снабжено упругими прокладками, расположенными между баллоном и элементами с крупнозернистым абразивным слоем [2].

Недостатками известного устройства являются ударные воздействия прерывистых абразивных элементов на обрабатываемую поверхность заготовки, которые не обеспечивают плавности процесса, уменьшают виброустойчивость, обусловленную наличием впадин, снижают прочность инструмента, качество и производительность обработки.

Задачей изобретения является повышение качества и производительности абразивной обработки за счет периодического, последовательного воздействия на обрабатываемую поверхность подвижной части инструмента с абразивным крупнозернистым аксиально-смещенным винтовым режущим слоем, работающей в режиме осциллирующего шлифования, а затем воздействием кольцеобразного рабочего подвижного мелкозернистого абразивного органа, при этом сохранив достоинства непрерывного процесса и преимущества прерывистого шлифования.

Поставленная задача решается предлагаемым устройством для комбинированного шлифования, содержащим сборный абразивный круг, выполненный в виде расположенных на корпусе режущего органа с крупнозернистым абразивным слоем и подвижного режущего органа с мелкозернистым абразивным слоем, связанного с механизмом его радиального перемещения, причем режущий орган с крупнозернистым абразивным слоем выполнен кольцеобразным и пружинным с неподвижно закрепленной на корпусе серединой и подвижными перекрывающими друг друга концами, стянутыми пружинами растяжения для уменьшения органа в диаметре, при этом устройство снабжено механизмом продольного перемещения упомянутых концов для их разведения, выполненным в виде эластичного баллона с источником регулируемого давления для преобразования кольцеобразного режущего органа в орган с винтовой поверхностью, а также торцовой крышкой и жестко закрепленными на торцах концов режущего органа с крупнозернистым абразивным слоем планками с опертыми на них и торцовую крышку пружинами сжатия для возврата концов в первоначальное положение.

Кроме того, режущий орган с мелкозернистым абразивным слоем выполнен кольцеобразным и пружинным с перекрывающими друг друга концами, стянутыми пружинами растяжения для уменьшения органа в диаметре, а механизм его радиального перемещения установлен на корпусе внутри упомянутого органа и выполнен в виде эластичного торообразного баллона с источником регулируемого давления и двух колец с пружинами сжатия.

При этом режущий орган с мелкозернистым абразивным слоем выполнен с двойной конической внутренней поверхностью, сопрягаемой с коническими наружными поверхностями упомянутых колец механизма радиального перемещения, на одном из которых выполнены шлицы на наружной поверхности, а на другом - на торце, при этом торцовые шлицы второго кольца входят в пазы первого.

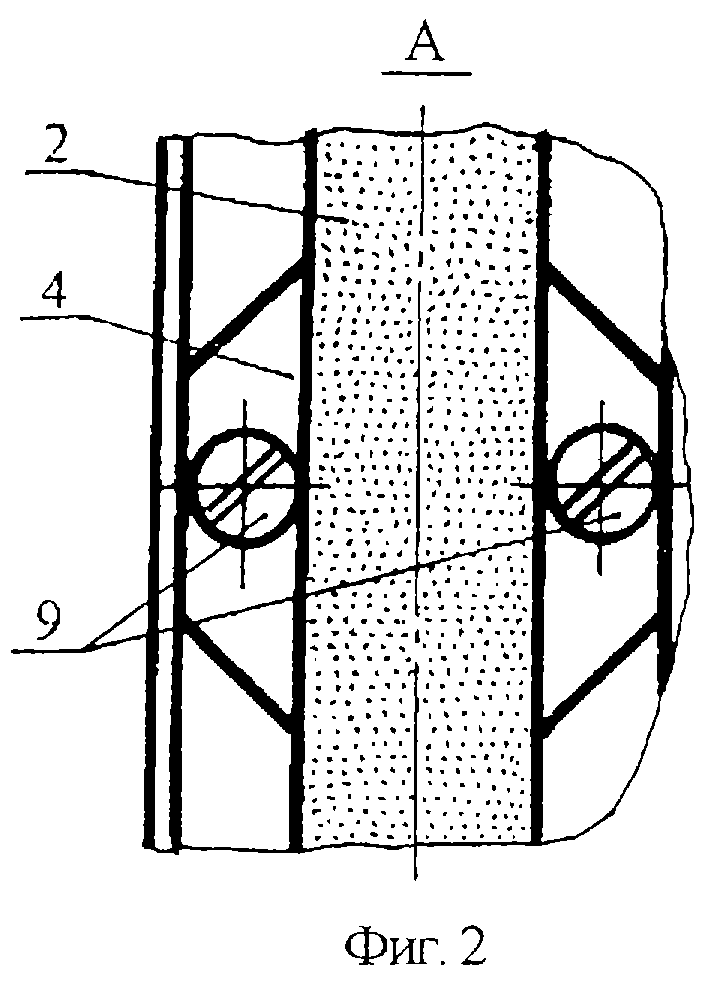

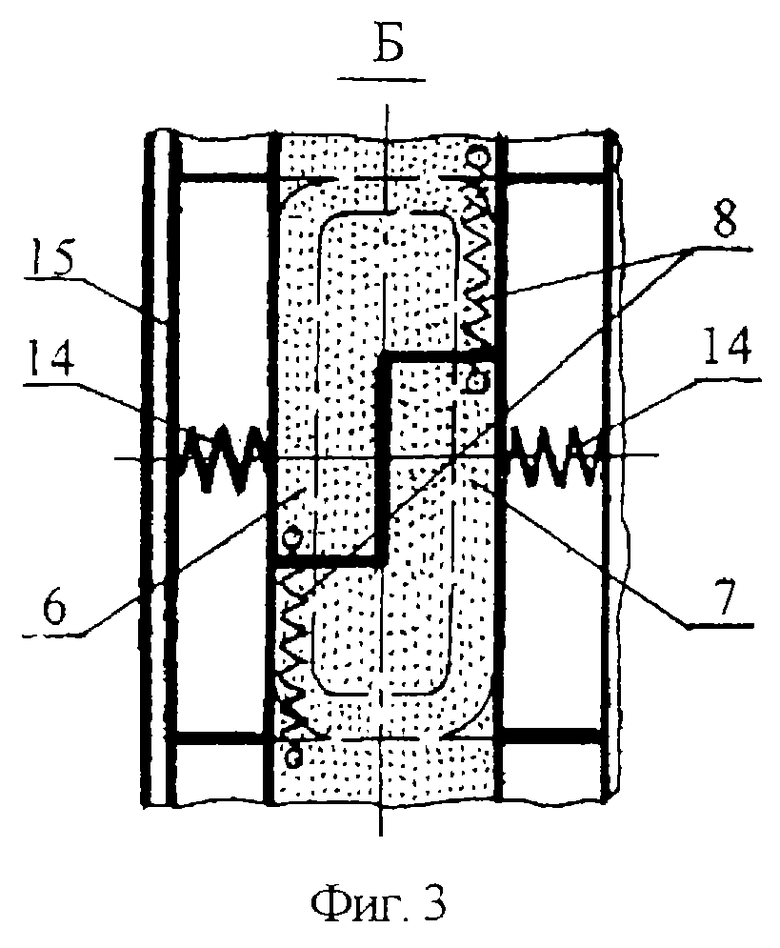

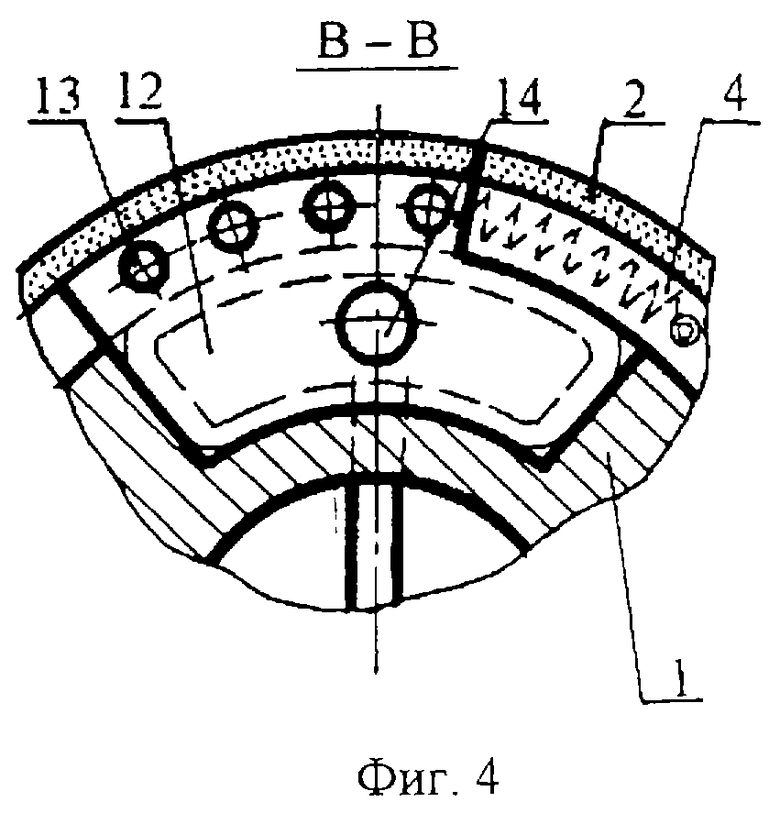

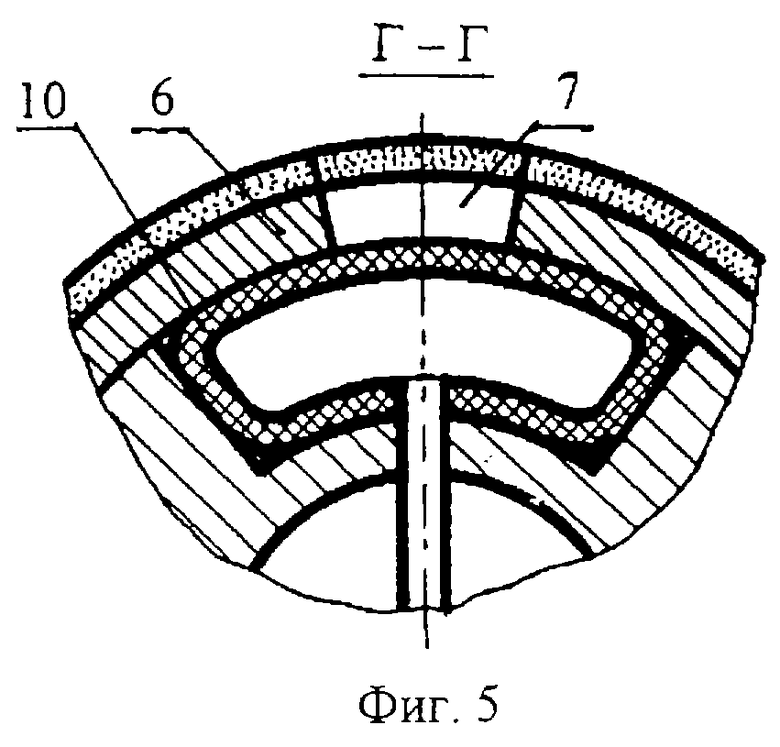

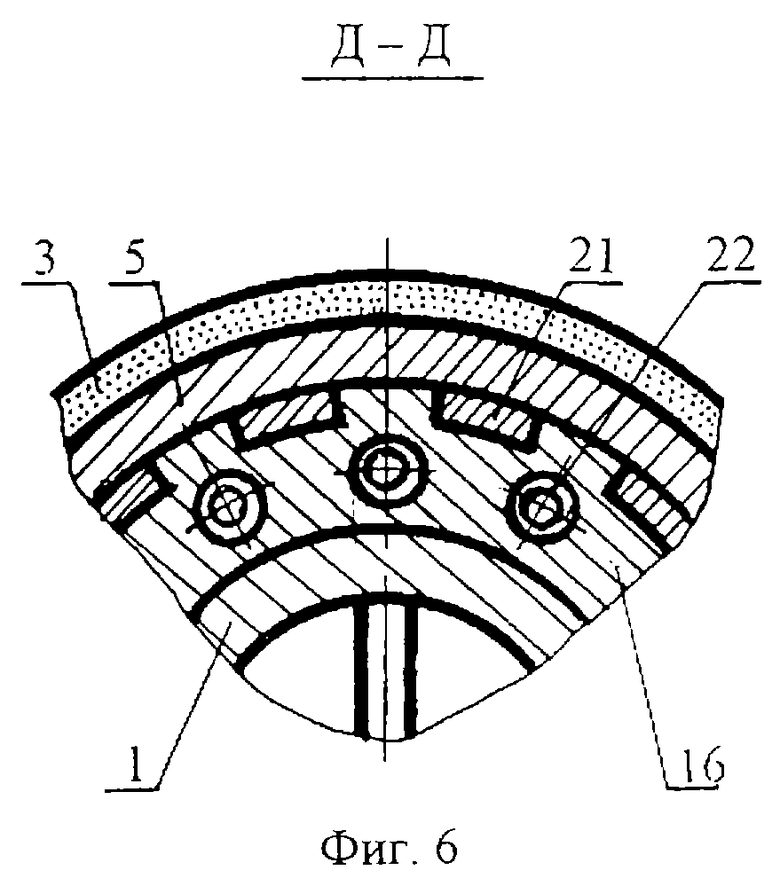

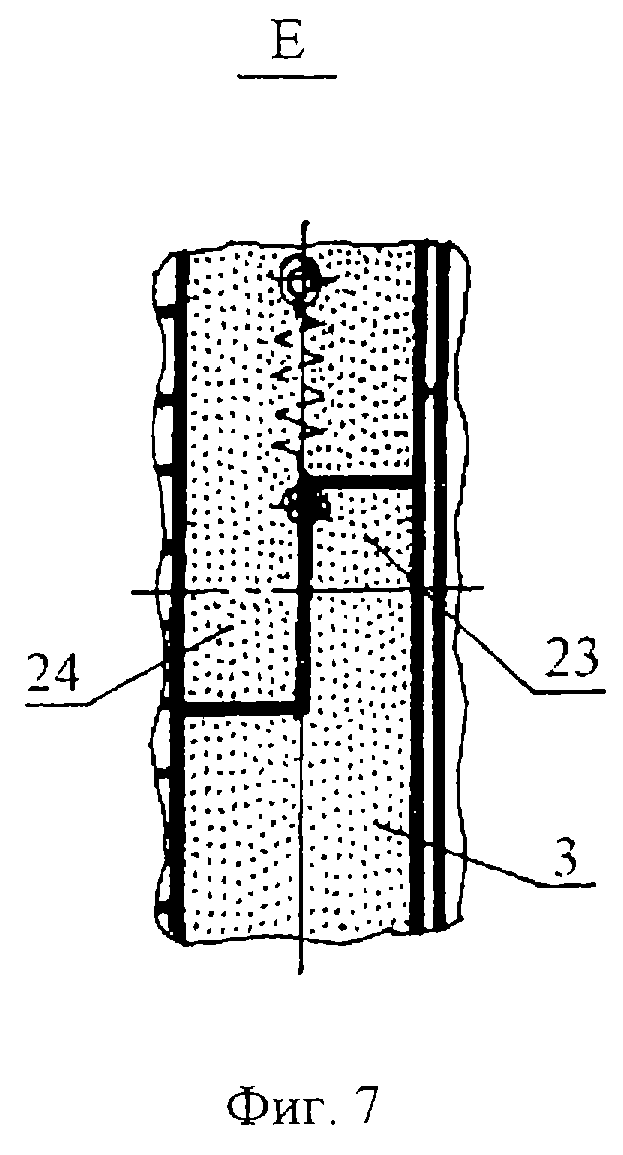

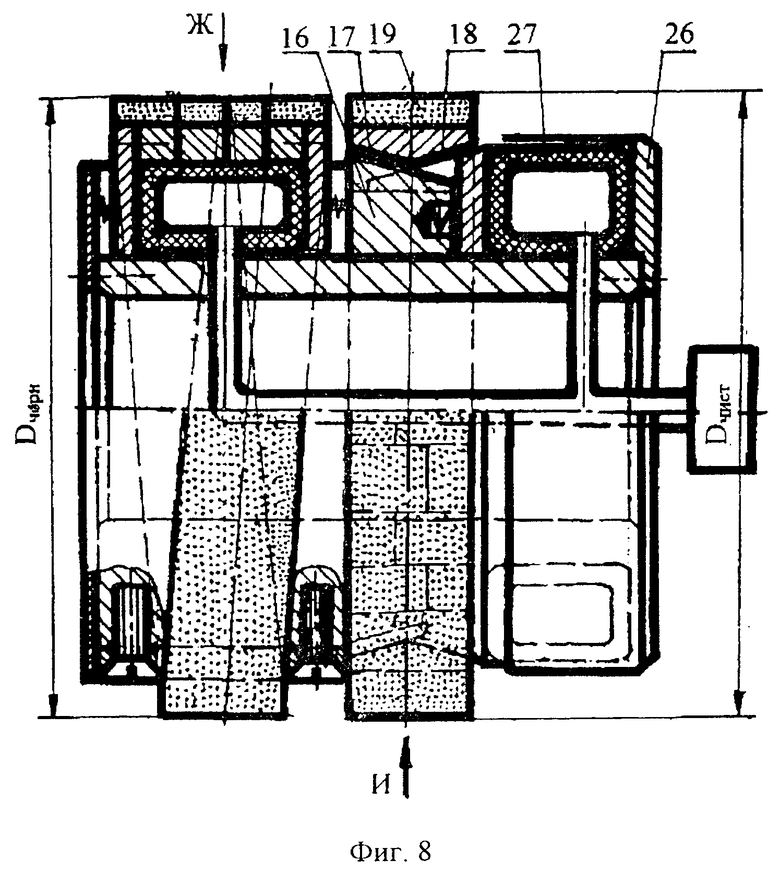

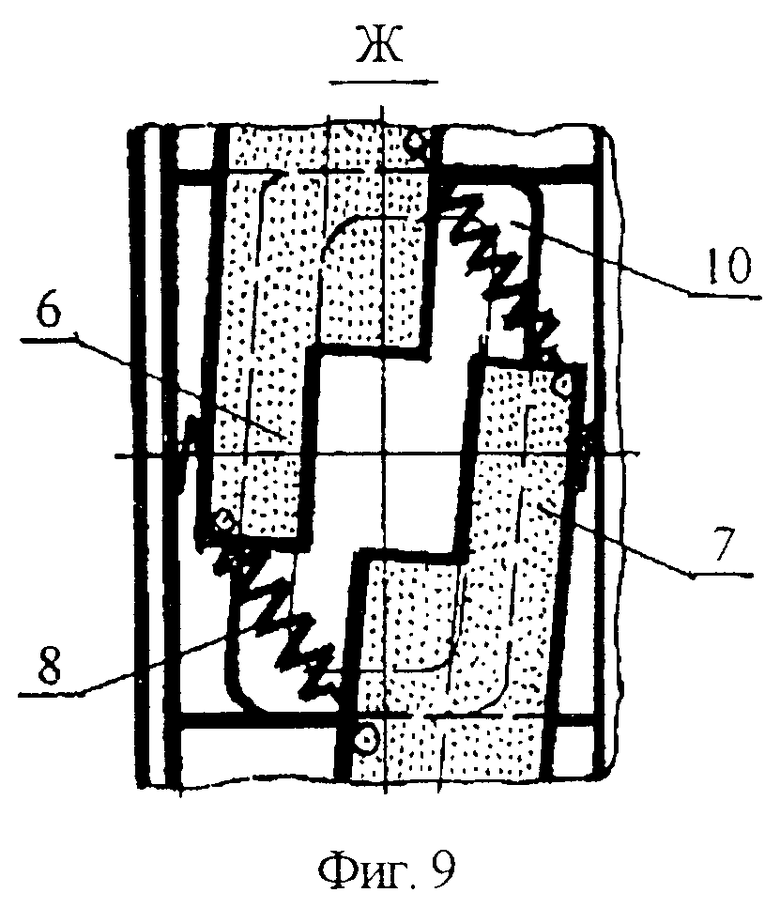

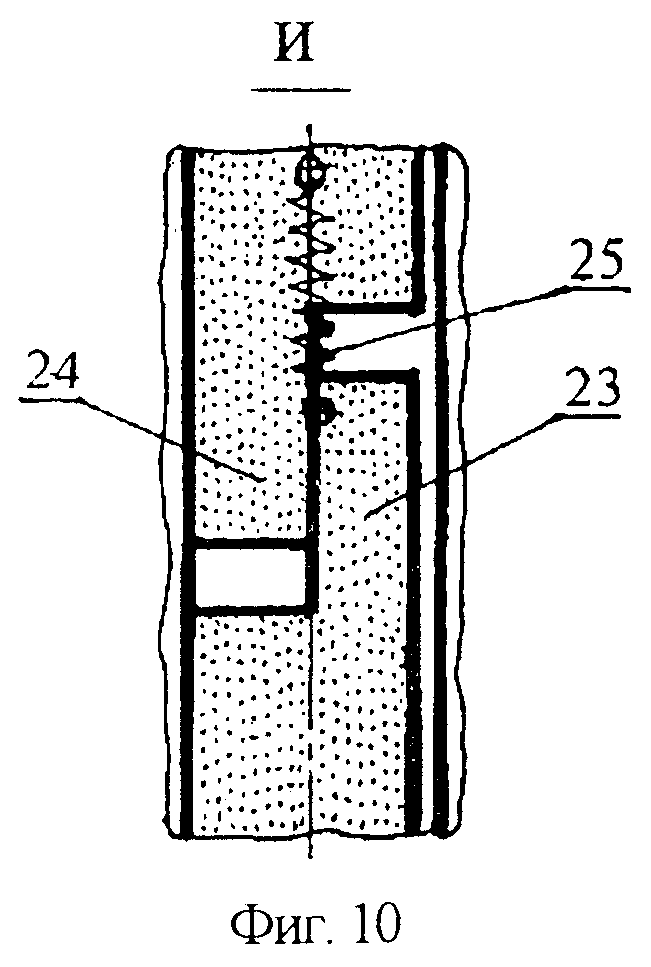

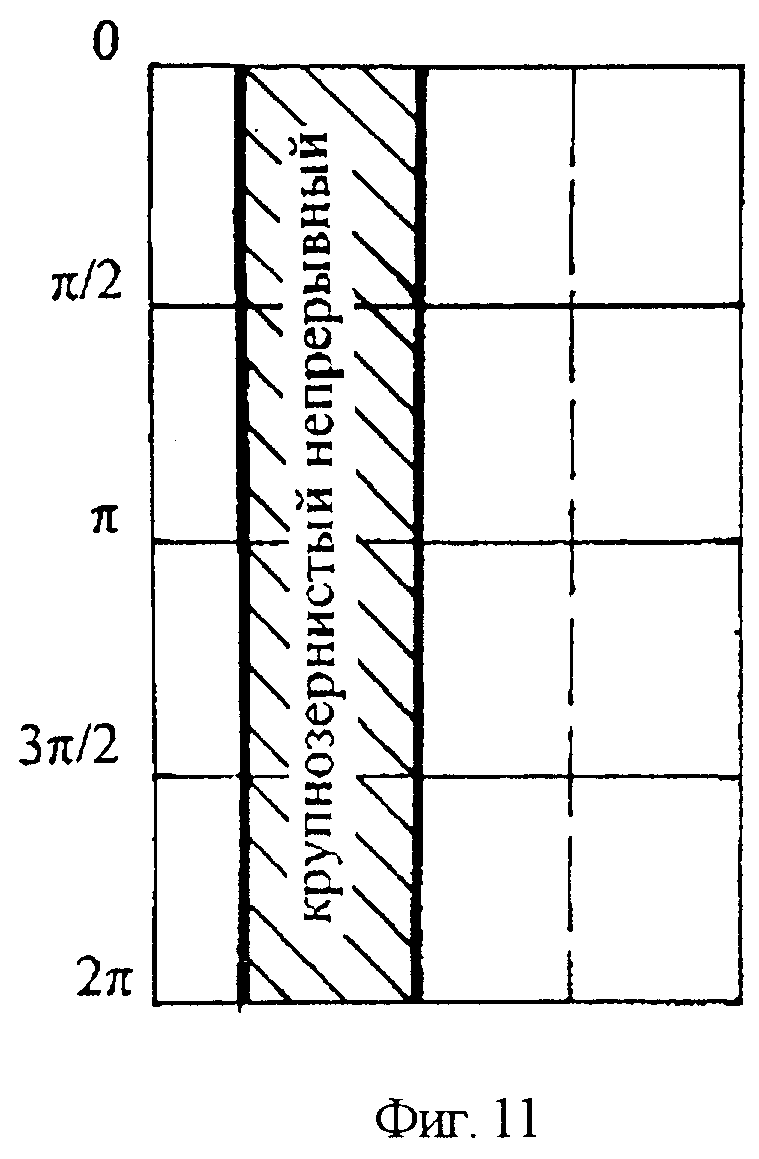

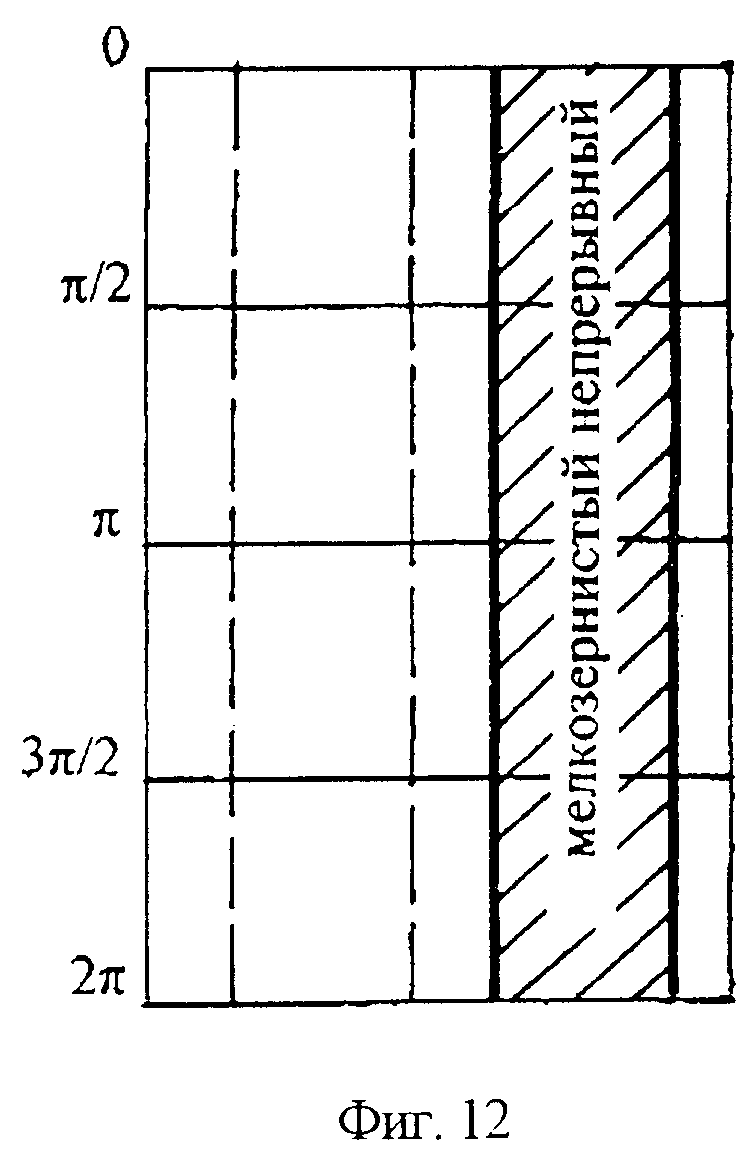

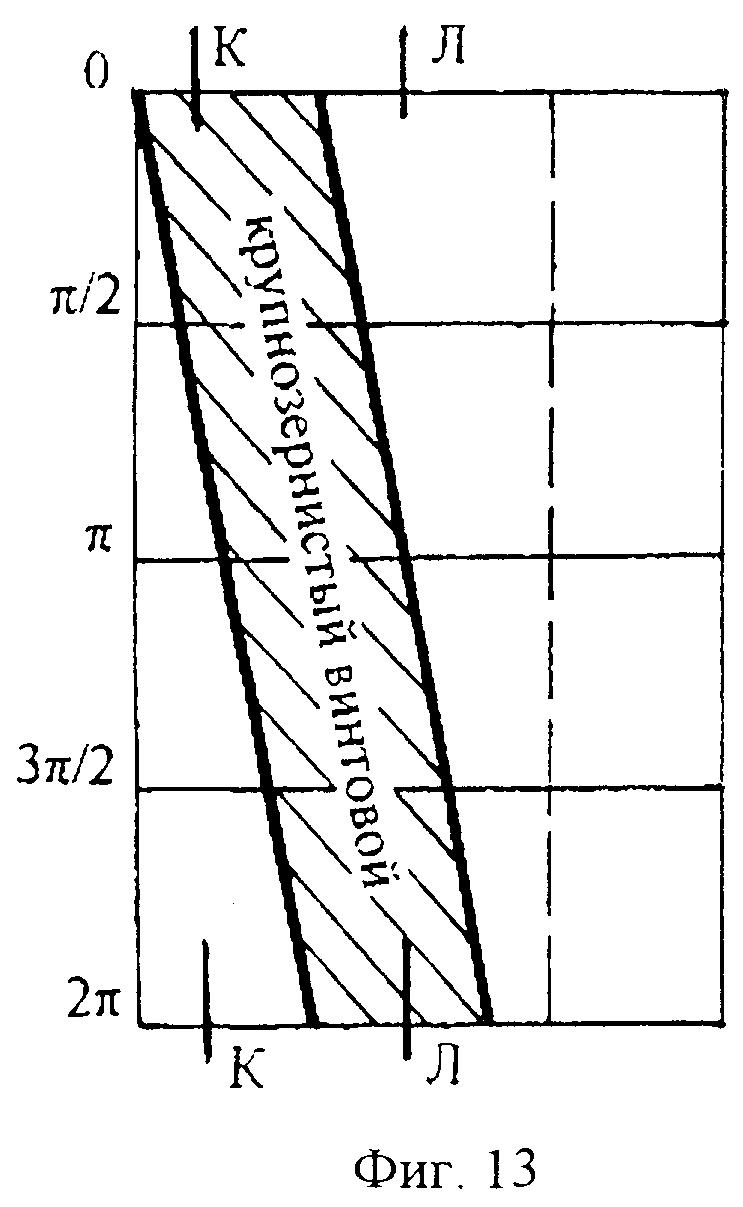

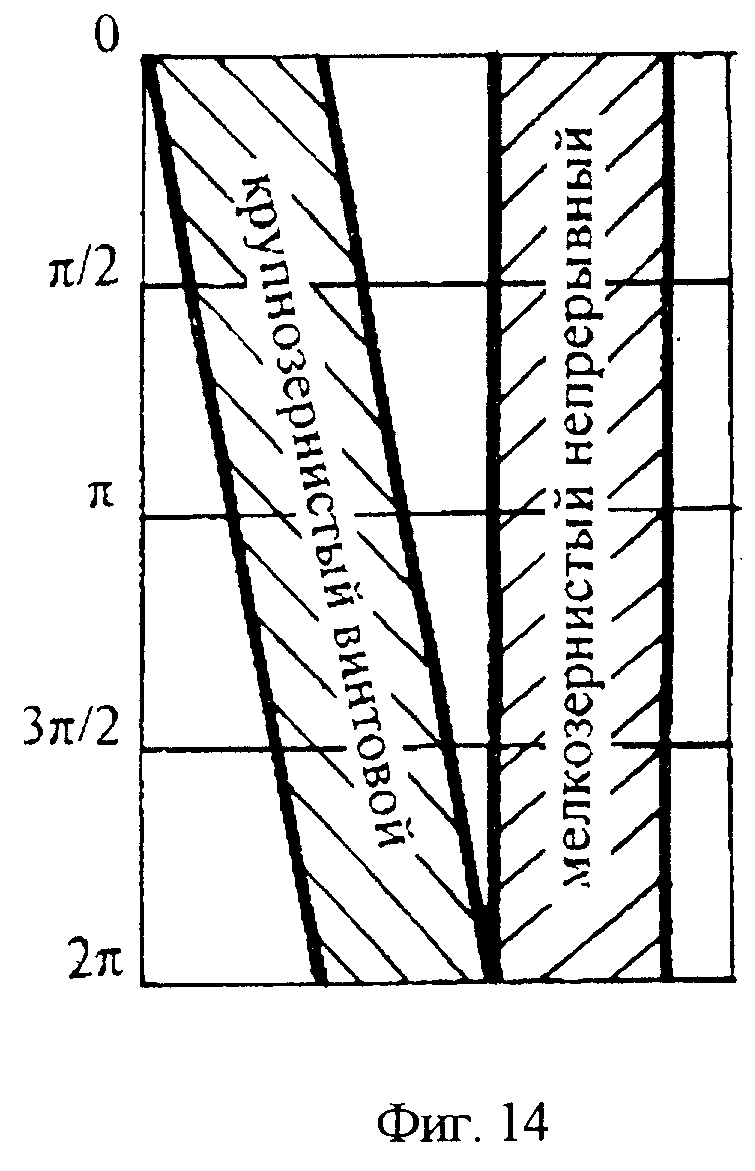

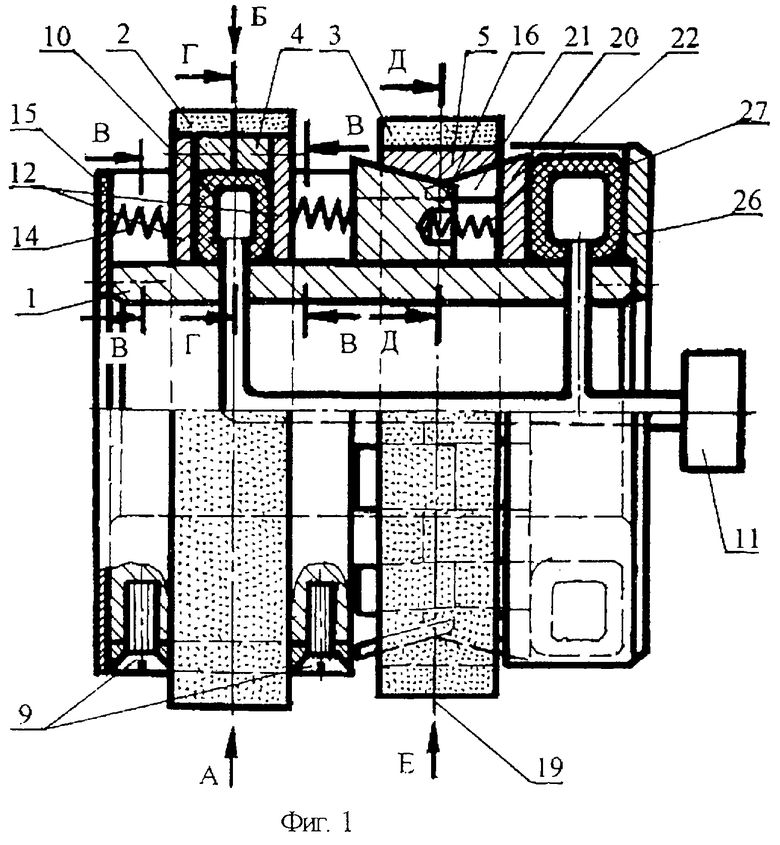

На фиг.1 показано устройство для комбинированного шлифования, работающее в режиме получистового шлифования, частичный продольный разрез; на фиг.2 - вид по А на фиг.1; на фиг.3 - вид по Б на фиг.1; на фиг.4 - частичный разрез по В-В на фиг. 1; на фиг.5 - частичный разрез по Г-Г на фиг.1; на фиг.6 - частичный разрез по Д-Д на фиг.1; на фиг.7 - вид по Е на фиг.1; на фиг.8 - устройство для комбинированного шлифования, работающее в режиме чернового (при Dчерн>Dчист) и чистового (при Dчерн<Dчист) шлифования, частичный продольный разрез; на фиг.9 - вид по Ж на фиг.8; на фиг.10 - вид по И на фиг.8; на фиг. 11 - развертка следа круга на обрабатываемой поверхности заготовки, работающего в режиме получистового шлифования (работает только крупнозернистая непрерывная абразивная часть); на фиг.12 - развертка следа круга на обрабатываемой поверхности заготовки, работающего в режиме чистового шлифования (работает только радиально подвижная мелкозернистая абразивная часть); на фиг. 13 - развертка следа круга на обрабатываемой поверхности заготовки, работающего в режиме чернового шлифования (работает только крупнозернистая винтовая прерывистая абразивная часть круга); на фиг.14 - развертка следа круга на обрабатываемой поверхности заготовки, как вариант работающего в режиме однопроходного глубинного шлифования, где параллельно ведется обработка прерывистой винтообразной крупнозернистой абразивной частью, снимающей черновой припуск, и следом - чистовая обработка мелкозернистой абразивной частью, снимающей чистовой припуск.

Устройство для комбинированного шлифования выполнено в виде корпуса 1 с периферийными абразивными слоями 2 и 3, которые установлены на пружинных подвижных режущих органах 4 и 5, связанных с механизмами соответственно продольного и радиального перемещений.

Черновое шлифование осуществляют периферийным абразивным слоем 2 подвижного режущего органа 4, который выполнен крупнозернистым и может аксиально смещаться. Он выполнен кольцеобразным и пружинным, его концы 6 и 7 перекрывают друг друга (фиг.3) и стягиваются пружинами растяжения 8, стремящимися уменьшить его в диаметре, при этом середина органа 4 неподвижно закреплена винтами 9 на корпусе 1 (фиг.2), а концы 6 и 7 разводятся в продольном направлении, как это показано на фиг.9.

Механизм продольного перемещения концов 6 и 7 подвижного органа 4 выполнен в виде эластичного баллона 10 (фиг.1, 5) с источником регулируемого давления 11, который превращает кольцеобразный орган 4 в винтовую аксиально-смещенную поверхность (фиг.8). Помимо этого, в механизм продольного перемещения входят: планки 12, неподвижно закрепленные с торцов концов 6 и 7 органа 4 с помощью, например, винтов 13 и пружины сжатия 14, упирающиеся в торцовую крышку 15 и в кольцо 16 и позволяющие продольно переместить и соединить концы 6 и 7 органа 4 при снятии давления в источнике 11 (фиг.3).

Черновое шлифование винтовым аксиально-смещенным режущим абразивным слоем 2 позволяет ужесточить режимы резания, не опасаясь прижогов и микротрещин, возникающих по причине высокой температуры в зоне резания.

Таким образом, повышение производительности черновой обработки производится за счет винтовой осцилляции зоны резания подвижного органа 4.

На фиг.13 сплошной линией показана развертка следа абразивной части 2 в виде винтовой линии подвижного органа 4 на обрабатываемой поверхности заготовки, работающего в режиме чернового шлифования, а пунктирной линией - не участвовавший в работе подвижный режущий орган 5.

Получистовую обработку ведут непрерывной крупнозернистой режущей поверхностью 2 режущего подвижного органа 4, которую образуют путем сближения и продольного перемещения подвижных концов 6 и 7 кольцеобразного режущего органа 4, связанного с механизмом продольного перемещения, при неподвижной середине его (фиг. 1, 3). Получистовую обработку ведут на обычных режимах резания, свойственных традиционному шлифованию, добиваясь высокой точности и отклонения по форме обрабатываемой поверхности. На фиг.11 показана развертка следа крупнозернистой непрерывной абразивной части 2 в виде непрерывной зоны контакта на обрабатываемой поверхности заготовки режущего органа 4, работающего в режиме получистового шлифования, а пунктирной линией - не участвовавший в работе подвижный режущий орган 5.

Переход с режима чернового на получистовое шлифование осуществляется на ходу уменьшением давления в эластичном баллоне 10 и сближением концов 6 и 7 органа 4 за счет действия пружин 14, оказывающих давление на планки 12, которые неподвижно закреплены на торцах концов 6 и 7 органа 4, и за счет действия пружин растяжения 8, стягивающих концы и стремящихся уменьшить в диаметре орган 4. При этом подвижный режущий орган 4 из прерывистого винтообразного превращается в кольцеобразный с непрерывной абразивной поверхностью.

Чистовое шлифование осуществляют мелкозернистым периферийным абразивным слоем 3 подвижного режущего органа 5 путем его радиального перемещения (фиг. 1, 8).

Подвижный режущий орган 5 расположен на корпусе 1 и выполнен кольцеобразным и пружинным, внутренняя поверхность которого образована двумя усеченными конусами 17 и 18 с общим меньшим основанием, находящимся в плоскости симметрии 19.

Кольцеобразный режущий орган 5 внутренней конической поверхностью 17 сопрягается с конической наружной шлицевой поверхностью неподвижного кольца 16, а внутренней конической поверхностью 18 - с конической поверхностью подвижного кольца 20, имеющей на торце шлицы 21, которые входят в пазы кольца 16 (фиг. 6). Между кольцами 16 и 20 установлены пружины 22 сжатия, стремящиеся раздвинуть эти кольца.

Концы 23 и 24 кольцеобразного органа 5 перекрывают друг друга (фиг.7, 10) и стягиваются пружиной 25 растяжения, стремящейся уменьшить в диаметре кольцеобразный подвижный рабочий орган 5.

Радиальное перемещение режущего подвижного органа 5 осуществляется механизмом, установленным на корпусе 1 между подвижным кольцом 20 и торцовой крышкой 26 и выполненным в виде эластичного торообразного баллона 27 с источником регулируемого давления 11.

На фиг. 12 показана развертка следа подвижной мелкозернистой абразивной части круга на обрабатываемой поверхности заготовки, работающего в режиме чистового шлифования (фиг.8).

Как видно, при чистовом переходе повышается качество и производительность обработки за счет ввода новой режущей мелкозернистой абразивной поверхности, которая имеет радиальное перемещение и позволяет уменьшить величину шероховатости обрабатываемой поверхности и улучшить качество обработки.

Переход с режима чистового шлифования на режим черновой обработки осуществляется на ходу уменьшением давления в эластичном баллоне 27, которое влечет за собой перемещение подвижного кольца 20 в направлении торцовой крышки 26 под действием пружин 22 сжатия и уменьшения в диаметре кольцеобразного рабочего органа 5 за счет действия пружины 25 растяжения, закрепленной на концах 23 и 24 рабочего органа 5 (фиг.7), и увеличением давления в эластичном баллоне 10, которое превращает кольцеобразный орган 4 в виток винтовой прерывистой поверхности.

Устройство для комбинированного шлифования работает следующим образом. Черновая обработка производится при повышенных режимах крупнозернистым подвижным органом 4 с аксиально-смещенным по винтовой поверхности режущим слоем 2. В это время абразивный слой 3 органа 5 не касается обрабатываемой поверхности - эластичный баллон 10 под давлением, а давление воздуха в эластичном баллоне 27 отсутствует (фиг.13). После снятия основного чернового припуска крупнозернистым абразивным элементом 2 органа 4 сбрасывают давление в эластичном баллоне 10. При этом срабатывает механизм продольного перемещения сближения концов 6 и 7 органа 4, который превращается в кольцеобразный непрерывный абразивный режущий слой, и ведется получистовая обработка на обычных режимах крупнозернистым абразивом.

Переход к чистовой обработке производится на ходу путем повышения давления в эластичном баллоне 27, который воздействует на подвижное кольцо 20, причем преодолевая сопротивление пружин 22, кольцо 20 перемещается в продольном направлении, сближается с кольцом 16 и шлицы 21 входят во впадины кольца 16, при этом упругий кольцеобразный рабочий орган 5 с мелкозернистым абразивным слоем 3 радиально перемещается.

Рабочий орган 5, увеличиваясь в диаметре и достигая диаметра Dчист, большего чем диаметр Dчерн крупнозернистого абразивного слоя 2 органа 4, производит чистовую обработку только мелкозернистым абразивным слоем (фиг.12).

Возможен второй вариант последовательности переходов (фиг.14) при глубинной однопроходной обработке: одновременно крупнозернистым винтообразным абразивным слоем 2 снимают черновой припуск, а мелкозернистым абразивным слоем, идущим вслед за крупнозернистым абразивным слоем, обрабатывают окончательно.

Величиной шага винтовой крупнозернистой продольно подвижной поверхности органа 4 можно управлять в широких пределах изменением количества сжатого воздуха и давления в эластичном баллоне 10.

Величиной радиального перемещения мелкозернистой режущей поверхности подвижного рабочего органа 5 и его жесткостью можно управлять в широких пределах изменением давления в эластичном баллоне 27.

Известно [3], чтобы снизить теплонапряженность процесса шлифования, используют прерывистые круги, имеющие на периферийной режущей поверхности впадины и выступы, как, например, в аналоге и прототипе [1, 2].

В предлагаемом устройстве для комбинированного шлифования также происходит прерывание процесса резания, например, при черновой обработке благодаря аксиально-смещенному по винтовой поверхности режущему слою продольно подвижного органа 4 для ряда поперечных сечений обрабатываемой заготовки, например, сечения К-К; Л-Л и др. (см. фиг.13).

Это прерывание обеспечивается благодаря осцилляции режущего слоя 2 подвижного органа 4.

Таким образом, при черновой обработке температура в зоне шлифования сборного круга для конкретного поперечного сечения заготовки понижается, так как обработка производится с определенными интервалами и за время разрыва процесса происходит охлаждение поверхности детали.

Это особенно важно для чернового перехода, который предназначен для удаления максимальной доли оставленного припуска под шлифование.

Под тепловым насыщением понимают такое состояние поверхности, когда ее температура достигает максимума и сохраняется определенное время. При этом состоянии возможно образование дефектов, ухудшающих эксплуатационные свойства деталей.

За счет интервалов, полученных благодаря аксиально-смещенному винтовому крупнозернистому режущему слою подвижного органа и разрыва процесса, удается заметно снизить температуру в зоне резания и избежать появления дефектов шлифования.

Поэтому предлагаемое устройство для комбинированного шлифования позволяет ужесточить режимы резания с гарантией бесприжоговой обработки, улучшить качество и повысить производительность.

Предлагаемое устройство для комбинированного шлифования сборным кругом, составленным из продольно подвижного крупнозернистого абразивного диска с аксиально-смещенным винтовым режущим слоем и мелкозернистого радиально подвижного рабочего органа, позволяет совместить достоинства прерывистого шлифования с обычным традиционным - сплошными кругами.

При этом увеличивается прочность инструмента, так как отсутствуют выступы и впадины абразивного режущего слоя, виброустойчивость процесса и площадь резания, захватываемая составным кругом с осциллирующей продольно подвижной и радиально подвижной частями, качество и производительность.

Кроме того, снижается расход абразива на единицу съема металла, так как увеличивается ширина шлифования, захватываемая комбинированным шлифовальным кругом, благодаря наклону винтового абразивного режущего слоя к продольной оси вращения.

Шпинделю со сборным шлифовальным кругом сообщают вращательное движение, заготовке - движения подачи вдоль и поперек обрабатываемой поверхности при обработке плоскостей или заготовку вращают и передают относительное движение подачи вдоль обрабатываемой поверхности и врезание на каждый одинарный или двойной ход стола при круглом шлифовании. Наличие угла наклона винтового абразивного режущего слоя продольно подвижного рабочего органа и зазора между режущими слоями обеспечивает открытый доступ СОЖ в зону резания.

Предлагаемое устройство обеспечивает снижение величины шероховатости обрабатываемой поверхности на 1-2 класса и расширение технологических возможностей за счет осцилляции и прерывистой в продольном направлении режущей рабочей поверхности круга. При этом улучшаются условия резания, самозатачиваемости и подачи СОЖ, позволяющие повысить качество и производительность обработки.

Предлагаемое устройство повышает производительность в 2,5...3 раза благодаря преимуществам прерывистого шлифования при непрерывном процессе и быстрому переходу с чернового на получистовой и чистовой режимы обработки.

Использование осцилляции черновой зоны резания и прерывание последней в продольном направлении позволяет ужесточить режимы резания, снизить теплонапряженность шлифования, повысить виброустойчивость и динамическую уравновешенность.

Предлагаемое устройство позволяет производить переход с чернового на получистовой и чистовой режимы обработки на ходу, без остановки процесса, что сокращает вспомогательное время и увеличивает производительность.

Предлагаемое устройство для комбинированного шлифования может найти применение на любых металлообрабатывающих предприятиях, занимающихся шлифованием труднообрабатываемых материалов, и позволяет последовательно на ходу вводить в работу продольно подвижный крупнозернистый орган и радиально подвижный мелкозернистый режущий орган, из которых составлен сборный круг, наличие угла наклона абразивного слоя и радиально подвижного органа позволяет повысить производительность обработки за счет оптимизации теплонапряженности процесса при обработке различных материалов и качество процесса за счет осцилляции зон резания, а также сократить вспомогательное время.

Источники информации

1. Авт. св. СССР 1328177, кл. В 24 D 17/00, 1985.

2. Авт. св. СССР 1703429, кл. В 24 D 5/06// В 24 D 17/00. Устройство для комбинированного шлифования. К.Б. Окенов и О.В. Чернов. Заявка 4461209/08, заявл. 03.05.88, опубл. 07.01.92. Бюл. 1 - прототип.

3. Якимов А.В. Оптимизация процессов шлифования. - М.: Машиностроение, 1975. С.45-58.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМБИНИРОВАННОГО ШЛИФОВАНИЯ | 2002 |

|

RU2211754C1 |

| СПОСОБ КОМБИНИРОВАННОГО ШЛИФОВАНИЯ | 2002 |

|

RU2212326C1 |

| СБОРНЫЙ ШЛИФОВАЛЬНЫЙ КРУГ ДЛЯ КОМБИНИРОВАННОЙ ОБРАБОТКИ | 2002 |

|

RU2217295C2 |

| СПОСОБ КОМБИНИРОВАННОГО ШЛИФОВАНИЯ ИНСТРУМЕНТОМ С АКСИАЛЬНО-СМЕЩЕННЫМ РЕЖУЩИМ СЛОЕМ | 2002 |

|

RU2211131C1 |

| СБОРНЫЙ КРУГ С АКСИАЛЬНО-СМЕЩЕННЫМ РЕЖУЩИМ СЛОЕМ ДЛЯ КОМБИНИРОВАННОГО ШЛИФОВАНИЯ | 2002 |

|

RU2218267C2 |

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОГО ШЛИФОВАНИЯ | 2002 |

|

RU2218266C2 |

| СПОСОБ КОМБИНИРОВАННОГО ШЛИФОВАНИЯ | 2002 |

|

RU2217289C2 |

| СБОРНЫЙ ШЛИФОВАЛЬНЫЙ КРУГ ДЛЯ КОМБИНИРОВАННОЙ ОБРАБОТКИ | 1998 |

|

RU2146604C1 |

| КОМБИНИРОВАННЫЙ ШЛИФОХОНИНГОВАЛЬНЫЙ ИНСТРУМЕНТ | 2004 |

|

RU2253561C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ШЛИФОХОНИНГОВАНИЯ | 2004 |

|

RU2252854C1 |

Изобретение относится к обработке металлов резанием и может быть использовано при глубинном периферийном финишном шлифовании материалов, предрасположенных к дефектообразованию, с регулированием теплового потока, направленного в деталь. Устройство содержит сборный абразивный круг с крупнозернистым и мелкозернистым режущими органами, выполненными кольцеобразными и пружинными. Их концы перекрывают друг друга и стянуты пружиной растяжения. Середина крупнозернистого органа неподвижно закреплена на корпусе, а его концы разводятся посредством механизма продольного перемещения с превращением кольцеобразной рабочей поверхности в винтовую. Последний выполнен в виде эластичного баллона. Мелкозернистый орган связан с механизмом радиального перемещения в виде торового баллона. Такая конструкция позволяет производить переход с чернового на получистовой и чистовой режимы обработки на ходу, что повышает производительность и качество обработки, а также снижает теплонапряженность шлифования. 2 з.п.ф-лы, 14 ил.

| Устройство для комбинированного шлифования | 1988 |

|

SU1703429A1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ | 1996 |

|

RU2153968C2 |

| КОМБИНИРОВАННЫЙ ШЛИФОВАЛЬНЫЙ КРУГ | 1999 |

|

RU2147983C1 |

| GB 1445313, 11.08.1976. | |||

Авторы

Даты

2003-12-20—Публикация

2002-03-05—Подача