Изобретение относится к металлургии, в частности к химико-термической обработке, и может быть использовано в любой отрасли машиностроения для нанесения покрытий на металлические материалы.

Известен способ хромирования, включающий нагрев и насыщение изделий в порошковой среде, содержащей следующие компоненты, мас.%: феррохром 50-70, хлористый аммоний 5-8, колчеданный огарок 25-45 (см. авт. св. СССР 840190, С 23 С 9/04, 1981).

Недостатком указанного способа является большая длительность процесса и плохое качество поверхности за счет образования окисной пленки, которая затрудняет доступ газовой фазы непосредственно к поверхности изделия.

Из уровня техники наиболее близким к заявленному является способ хромирования, включающий нагрев и насыщение изделий в порошковой среде, содержащей следующие компоненты, мас.%: окись хрома 38-40, порошок алюминия 15-18, порошок меди 4-6, хлористый аммоний 1-3, окись алюминия остальное (см. авт. св. СССР 870488, С 23 С 9/02, 1981).

Недостатком указанного способа является большая длительность процесса и плохое качество поверхности за счет малой активности смеси и образования окисной пленки на поверхности изделий.

В основу изобретения поставлена задача улучшения качества поверхности хромированных металлических материалов при одновременной интенсификации процесса хромирования.

Поставленная задача достигается тем, что в известном способе диффузионного хромирования металлических материалов в псевдоожиженном слое, включающем нагрев, насыщение в порошкообразной смеси, содержащей хромосодержащий компонент, медьсодержащий компонент и корунд, и последующее охлаждение, согласно изобретению хромирование металлических материалов проводят в порошкообразной смеси, содержащей в качестве хромсодержащего компонента - хлорид хрома СrСl3, а в качестве медьсодержащего компонента закись меди, при следующем соотношении компонентов, мас.%:

Хлорид хрома CrCl3 - 0,001 - 30

Закись меди - 0,001 - 2

Корунд - 68 - 99,998

нагрев и насыщение осуществляют в атмосфере водорода, причем в процессе нагрева при температуре насыщающей смеси 350-500oС осуществляют выдержку в течение 5-25 мин.

Способ диффузионного хромирования металлических материалов осуществляют следующим образом: предварительно готовят порошкообразную смесь для хромирования путем смешения компонентов, мас.%: хлорида хрома CrCl3 0,001-30, закиси меди 0,001-2 и корунда 68-99,998. В реторту с указанной порошкообразной смесью загружают металлические материалы, откачивают воздух и закачивают водород. После чего осуществляют нагрев металлических материалов одновременно с нагревом насыщающей порошкообразной смеси. В процессе нагрева при температуре порошкообразной смеси 350-500oС проводят выдержку металлических материалов в течение 5-25 минут, после чего материалы и смесь нагревают до температур насыщения 900-1300oС. Затем реторту с металлическими материалами охлаждают.

Нагрев насыщающей смеси и металлических материалов в атмосфере водорода и выдержка их в течение 5-25 мин при температуре 350-500oС позволяет обеспечить полное восстановление закиси меди и хлорида хрома с образованием свободных атомов хрома и меди, адсорбции этих атомов к поверхности обрабатываемых металлических материалов. Химические реакции между металлической поверхностью материалов, компонентами насыщающей смеси и водородом создают условия для интенсификации процесса насыщения за счет ускоренного восстановления атомов меди и хрома, адсорбции атомов меди и диффузии их внутрь металлической поверхности с образованием твердых растворов с изменением параметров кристаллической решетки, в результате чего облегчается диффузия атомов хрома внутрь поверхности металлических материалов, а следовательно, улучшается качество хромированного слоя.

При температуре выдержки ниже 350oС снижается стабильность протекания процессов восстановления закиси меди и хлорида хрома и адсорбции атомов меди и хрома к металлической поверхности, что приводит к уменьшению скорости хромирования. Хромированный слой получается некачественным. При температуре выдержки выше 500oС ухудшается качество хромированного слоя за счет образования пористого слоя хрома и меди на металлической поверхности.

При выдержке металлических материалов в насыщающей псевдоожиженной смеси менее 5 минут при температурах выдержки 350-500oС происходит только частичное восстановление закиси меди и хлорида хрома и при дальнейшем нагреве насыщающей смеси до температур насыщения 900-1300oС происходит восстановление оставшейся части закиси меди и хлорида хрома с образованием на поверхности изделий пористого слоя хрома и меди, что существенно ухудшает качество поверхности хромированных изделий. Выдержка материала более 25 минут при температурах 350-500oС нецелесообразна, так как закись меди и хлорид хрома восстанавливаются полностью в течение 5-25 минут.

Присутствие в составе насыщающей смеси хлорида хрома CrCl3 в заявляемом количестве позволяет получать активные атомы хрома за счет его полного восстановления в среде водорода.

Уменьшение содержания хлорида хрома менее 0,001 мас.% снижает стабильность протекания процессов адсорбции и диффузии атомов хрома в металлические поверхности обрабатываемого материала, что замедляет процесс хромирования. Увеличение содержания хлорида хрома более 30 мас.% ухудшает качество поверхности хромированного слоя за счет образования на обрабатываемой поверхности пористого слоя хрома и, кроме того, приводит к спеканию рабочей смеси.

Присутствие в составе насыщающей смеси закиси меди в заявляемом количестве позволяет получать активные атомы меди за счет ее полного восстановления в среде водорода. Растворенная в поверхности металлических материалов медь ускоряет процесс хромирования и способствует улучшению качества поверхности.

Уменьшение содержания в насыщающей смеси закиси меди менее 0,001 мас.% снижает стабильность протекания процессов адсорбции и диффузии атомов меди в металлические поверхности, что ведет к замедлению процесса хромирования. Увеличение содержания закиси меди более 2 мас.% ухудшает качество поверхности хромированного слоя за счет образования пористого слоя меди на поверхности изделий, а также приводит к спеканию рабочей смеси.

Корунд предназначен для создания псевдоожиженого слоя.

Применение в процессе диффузионного хромирования материалов псевдоожиженного слоя позволяет сократить время нагрева насыщающей смеси и время насыщения, а также обеспечивает равномерный нагрев обрабатываемых материалов. При хромировании металлических материалов в псевдоожиженном слое частицы насыщающей смеси заявляемого состава контактируют с поверхностью металла во много раз интенсивнее за счет активного перемешивания насыщающей смеси вследствие псевдоожижения. В результате этого происходит очищение поверхности металла от окисных пленок и тем самым облегчается доступ газовой фазы непосредственно к поверхности материала, что значительно ускоряет процесс насыщения и улучшает качество поверхности обрабатываемых материалов. Процессы хромирования в псевдоожиженном слое протекают в основном за счет газофазного процесса, что обеспечивает высокую скорость насыщения. Атомы активного хрома адсорбируются на поверхности обрабатываемого материала значительно быстрее, чем происходит их диффузия в глубь металла. В связи с этим концентрация активных атомов хрома на поверхности насыщаемого материала быстро возрастает и качественный хромированный слой образуется за меньший промежуток времени, чем в способе, взятом за прототип.

Для обоснования преимуществ заявляемого способа по сравнению со способом, взятым за прототип, были проведены лабораторные испытания.

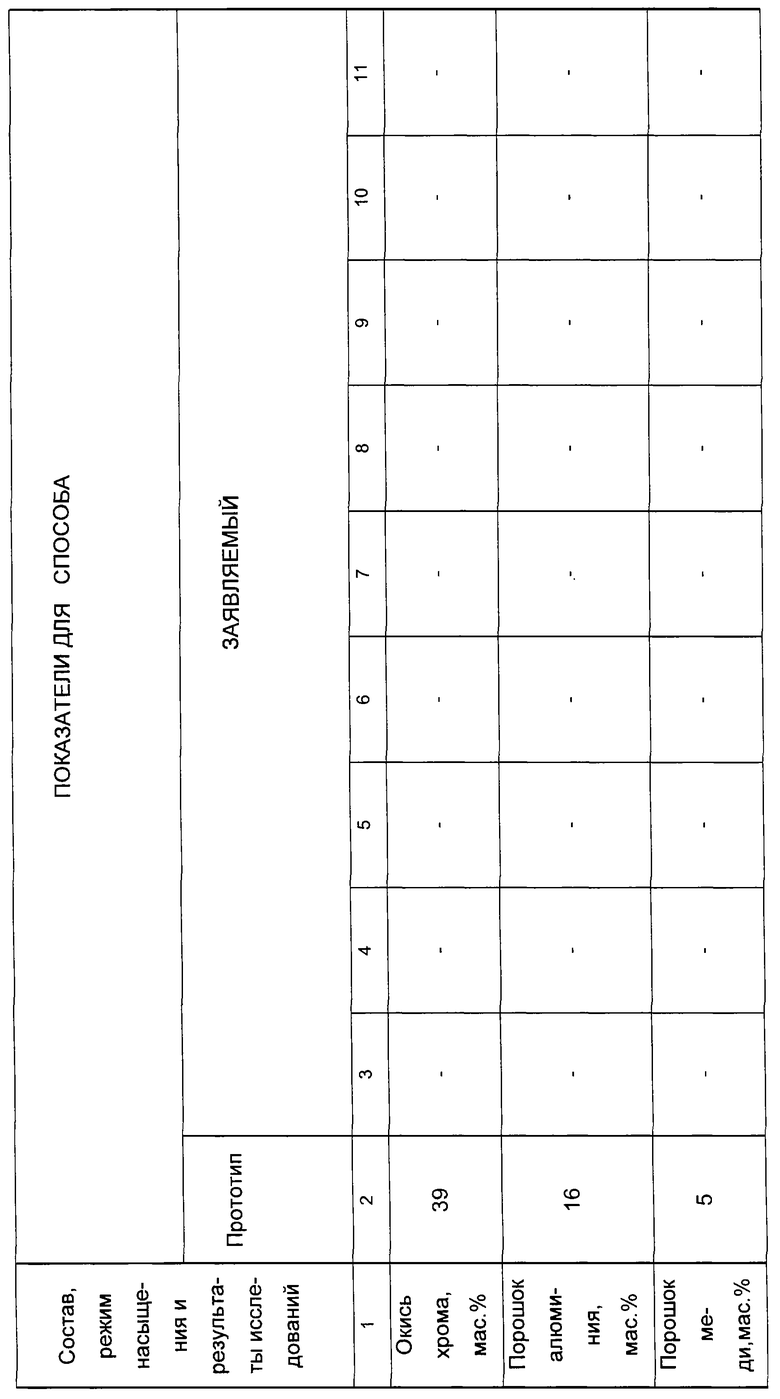

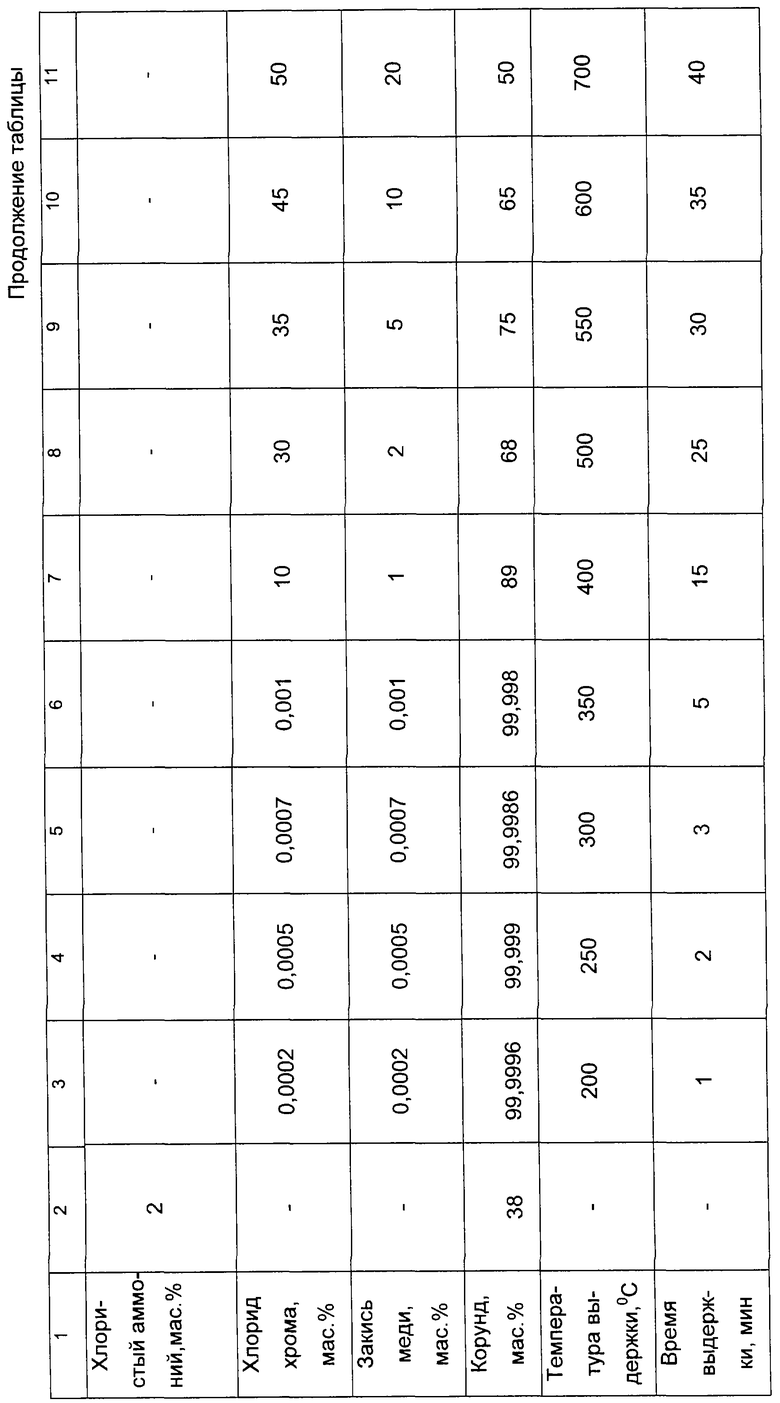

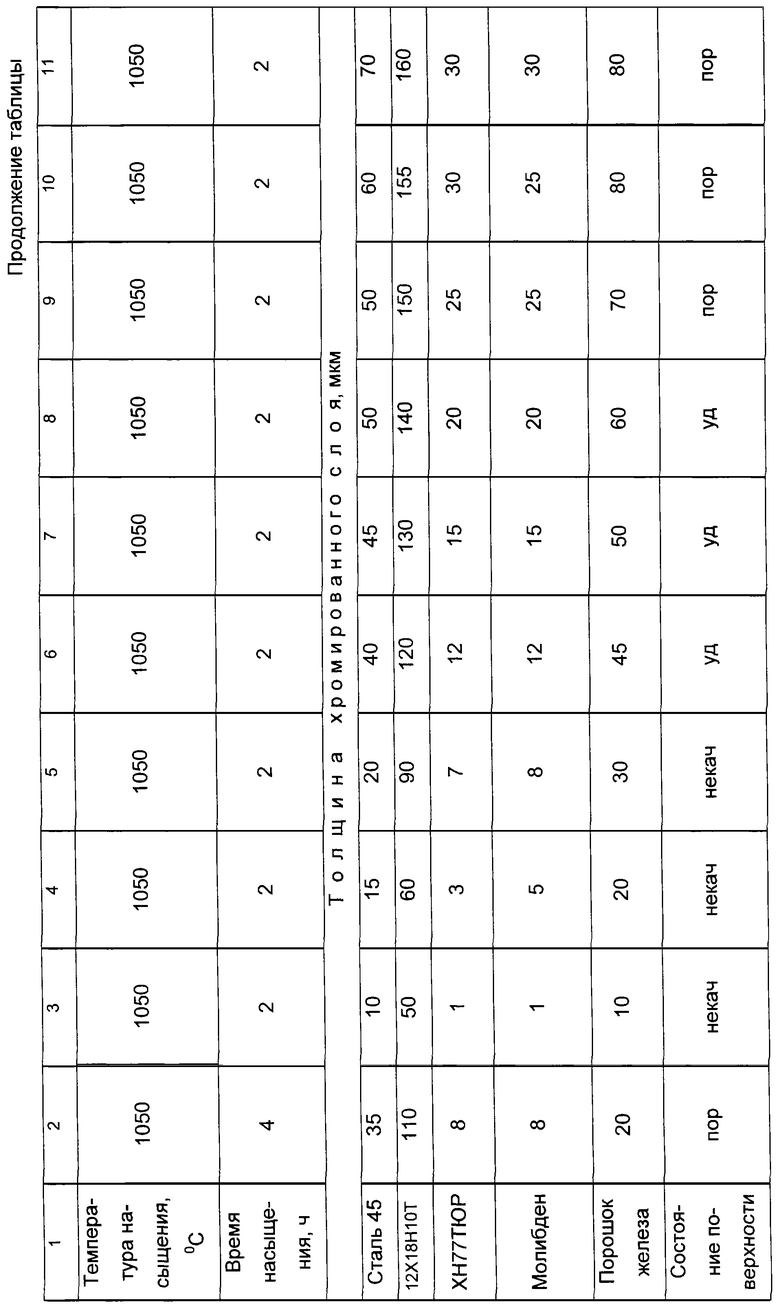

Образцы стали 45, 12Х18Н10Т, сплава ХН77ТЮР, молибдена и порошок железа подвергали хромированию известным способом и заявляемым способом в псевдоожиженном слое с целью определение качества поверхности и интенсивности образования диффузионного слоя. Составы насыщающей смеси, режимы проведения хромирования и результаты металлографических исследований приведены в таблице.

Из приведенных данных следует, что заявляемый способ диффузионного хромирования металлических материалов в псевдоожиженном слое по сравнению с прототипом позволяет улучшить качество обрабатываемых материалов при одновременном сокращении в 2 раза времени их обработки, а также обеспечивает получение на поверхности металлических материалов хромированного слоя значительной толщины.

Изобретение относится к металлургии, в частности к химико-термической обработке и может быть использовано в любой отрасли машиностроения. Задача - улучшение качества поверхности хромированных металлических материалов при одновременной интенсификации процесса хромирования. Данный способ включает нагрев, насыщение в порошкообразной смеси, содержащей хромсодержащий компонент, медьсодержащий компонент и корунд, и последующее охлаждение, хромирование проводят в порошкообразной смеси, содержащей в качестве хрмосодержащего компонента - хлорид хрома CrCl3, а в качестве медьсодержащего компонента - закись меди при следующем соотношении компонентов, мас.%: хлорид хрома CrCl3 0,001-30, закись меди 0,001-2, корунд 68-99,998, нагрев и насыщение осуществляют в атмосфере водорода, причем в процессе нагрева при температуре насыщающей смеси 350-500oС осуществляют выдержку в течение 5-25 мин. Техническим результатом изобретения является то, что заявленный способ позволяет улучшить качество обработанной поверхности с одновременной интенсификацией процесса за счет сокращения в 2 раза времени обработки металлических материалов. 1 табл.

Способ диффузионного хромирования металлических материалов в псевдоожиженном слое, включающий нагрев, насыщение в порошкообразной смеси, содержащей хромсодержащий компонент, медьсодержащий компонент и корунд, и последующее охлаждение, отличающийся тем, что хромирование металлических материалов проводят в порошкообразной смеси, содержащей в качестве хромсодержащего компонента - хлорид хрома СrCl3, а в качестве медьсодержащего компонента - закись меди, при следующем соотношении компонентов, мас. %:

Хлорид хрома СrCl3 - 0,001-30

Закись меди - 0,001-2

Корунд - 68-99,998

нагрев и насыщение осуществляют в атмосфере водорода, причем в процессе нагрева при температуре насыщающей смеси 350-500oС осуществляют выдержку в течение 5-25 мин.

| СПОСОБ И СОСТАВ ДЛЯ БОРОХРОМИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 1996 |

|

RU2157859C2 |

| Состав для диффузионного хромирования стальных изделий | 1979 |

|

SU870488A1 |

| ДУБИНИН Г.Н | |||

| Диффузионное хромирование сплавов | |||

| - М.: Машиностроение, 1964, с | |||

| Цилиндрический сушильный шкаф с двойными стенками | 0 |

|

SU79A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАКВАСКИ | 2001 |

|

RU2213461C2 |

| JP 58177460, 18.10.1983. | |||

Авторы

Даты

2003-09-20—Публикация

2002-02-26—Подача