Изобретение относится к металлургии, в частности к химико-термической обработке, и может быть использовано в различных отраслях промышленности для повышения коррозионной стойкости металлических материалов.

Известен способ диффузионного цинкования металлических изделий, включающий нагрев и насыщение изделий в порошковой среде, содержащей следующие компоненты, мас.%: цинк 20-92, инертный наполнитель 4-79,5, соединение, образующее в процессе нагрева состава оксид углерода 0,5-4 (см. авт. св. СССР 1731872, С 23 С 10/36).

Недостатками известного способа являются большая длительность процесса насыщения и низкое качество оцинкованной поверхности за счет образования окисной пленки, которая затрудняет доступ газовой фазы непосредственно к поверхности изделия.

Наиболее близким аналогом к заявленному объекту является способ комплексного насыщения, включающий нагрев и насыщение стальных изделий в порошковой среде, содержащей следующие компоненты, мас.%: порошок железа 5-15, порошок меди 10,25-12,25, порошок цинка 31,75-33,75, хлористый аммоний 1-3, окись алюминия (корунд) 41-47 (см. авт. св. СССР 953000, С 23 С 9/02).

Недостатками известного способа являются большая длительность процесса цинкования и низкое качество оцинкованной поверхности за счет малой активности смеси и образования окисной пленки на поверхности изделий.

В основу изобретения поставлена задача повышения качества оцинкованной поверхности обрабатываемых металлических материалов при одновременной интенсификации процесса цинкования.

Поставленная задача достигается тем, что в известном способе диффузионного цинкования металлических материалов, включающим нагрев, насыщение в порошкообразной среде, содержащей цинк, медьсодержащее вещество, активатор и корунд, и последующее охлаждение, согласно изобретению цинкование осуществляют в атмосфере аммиака при температуре 300-500oС в псевдоожиженной порошкообразной среде, содержащей в качестве медьсодержащего вещества закись меди, а в качестве активатора хлористый цинк при следующем соотношении компонентов, мас.%:

Цинк - 0,1-30

Закись меди - 0,01-0,5

Хлористый цинк - 0,01-1

Корунд - 68,5-99,88

причем в процессе нагрева при температуре порошкообразной среды 200-250oС проводят выдержку в течение 5-20 мин, а перед охлаждением газообразные продукты откачивают.

Способ цинкования металлических материалов осуществляют следующим образом: предварительно готовят порошкообразную среду для цинкования путем смешивания следующих компонентов, мас.%: цинк 0,1-30, закись меди 0,01-0,5, хлористый цинк 0,01-1, корунд (окись алюминия) 68,5-99,88. В реторту с указанной порошкообразной смесью загружают металлические материалы. Из реторты откачивают воздух, закачивают аммиак, создают псевдоожижение среды и осуществляют нагрев в атмосфере аммиака, одновременно с нагревом насыщающей псевдоожиженной порошкообразной среды. В процессе нагрева металлических материалов и порошкообразной среды при температуре среды 200-250oС проводят выдержку в течение 5-20 мин. Затем продолжают нагрев до температуры цинкования (300-500oС) и проводят цинкование металлических материалов. Перед охлаждением газообразные продукты откачивают из рабочего пространства, а металлические материалы охлаждают вместе с псевдоожиженной средой.

Нагрев насыщающей среды и металлических материалов в атмосфере аммиака позволяет обеспечить полное восстановление закиси меди, образование свободных атомов меди и цинка, адсорбцию этих атомов к поверхности металлических материалов и диффузию внутрь металлической поверхности. Химические реакции между металлической поверхностью материалов, компонентами насыщающей смеси и аммиаком создают условия для интенсификации процесса насыщения и повышения качества оцинкованной поверхности металлических материалов.

Выдержка при температуре 200-250oС производится с целью получения тонкого слоя меди на металлической поверхности, которая при дальнейшем нагревании до температур насыщения растворяется в металлической поверхности и в интерметаллидах цинка, увеличивая скорость насыщения и улучшая качество оцинкованной поверхности.

При температуре выдержки ниже 200oС снижается стабильность процессов адсорбции атомов меди на металлической поверхности, что снижает скорость насыщения и ухудшает качество оцинкованной поверхности. При температуре выдержки выше 250oС происходит образование пористого слоя меди на поверхности, в результате чего снижается скорость насыщения и ухудшается качество оцинкованной поверхности металлических материалов.

Выдержка в течение 5-20 мин в интервале температур 200-250oС позволяет полностью восстановить закись меди и получить качественный медный слой на металлической поверхности, что приводит к интенсификации процесса цинкования и улучшению качества оцинкованной поверхности металлических материалов.

При выдержке менее 5 мин происходит частичное восстановление закиси меди и при дальнейшем нагреве насыщающей среды до температур цинкования происходит восстановление оставшейся части закиси меди с образованием на металлической поверхности пористого слоя меди, что снижает качество оцинкованной поверхности и замедляет процесс цинкования. Выдержка более 20 мин нецелесообразна, так как за время выдержки 5-20 мин закись меди восстанавливается полностью и это приводит к необоснованному увеличению продолжительности процесса цинкования.

Цинкование металлических материалов при температуре 300-500oС производится с целью получения слоя цинка на поверхности материалов, который при дальнейшем нагревании до температур насыщения интенсивно диффундирует внутрь металлической поверхности, образуя качественный слой интерметаллидов цинка.

При температуре выдержки ниже 300oС снижается стабильность протекания адсорбции атомов цинка на металлической поверхности, в результате чего замедляется процесс насыщения и образуется некачественный цинковый слой на поверхности металлических материалов. При температуре выдержки выше 500oС происходит образование пористого слоя цинка на металлической поверхности, в результате чего ухудшается качество оцинкованной поверхности металлических материалов.

Цинк в заявляемых пределах вводят в состав порошкообразной среды для получения цинкового слоя, в состав которого входят интерметаллиды цинка FenZnm.

Введение в состав насыщающей смеси порошка цинка менее 0,1 мас.% приводит к нестабильности протекания процесса насыщения металлической поверхности цинком, что замедляет процесс цинкования и ухудшает качество оцинкованной поверхности металлических материалов. Увеличение содержания цинка более 30 мас. % приводит к спеканию смеси, что снижает скорость насыщения и ухудшает качество оцинкованной поверхности металлических материалов.

Введение закиси меди в заявляемых пределах позволяет получать активные атомы меди за счет химических реакций между компонентами среды и аммиаком. При этом создаются условия для более интенсивного протекания процессов насыщения цинком металлической поверхности и улучшения качества оцинкованной поверхности металлических материалов.

Уменьшение содержания закиси меди менее 0,01 мас.% снижает стабильность процессов адсорбции атомов меди на металлической поверхности, что уменьшает скорость насыщения и ухудшает качество оцинкованной поверхности металлических материалов. Увеличение содержания закиси меди более 0,5 мас.% приводит к образованию пористого слоя меди на поверхности металлических материалов, что снижает скорость насыщения и ухудшает качество оцинкованной металлической поверхности.

Хлористый цинк в заявляемых пределах вводят в среду как активирующую добавку, способствующую интенсивному протеканию процесса цинкования и получения плотного качественного цинкового покрытия.

Уменьшение содержания хлористого цинка менее 0,01 мас.% приводит к нестабильности процессов переноса атомов цинка к насыщаемой металлической поверхности и диффузии в нее, что снижает скорость насыщения и ухудшает качество оцинкованной поверхности металлических материалов. Увеличение его содержания более 1 мас. % приводит к ухудшению качества оцинкованной поверхности металлических материалов вследствие спекания насыщающей смеси при охлаждении, а также нецелесообразно в целях экономии материала.

Корунд (окись алюминия) предназначен для создания псевдоожиженого слоя.

Применение псевдоожиженного слоя позволяет сократить время нагрева насыщающей среды и время насыщения, а также обеспечивает равномерный нагрев обрабатываемых металлических материалов. При цинковании металлических материалов в псевдоожиженном слое частицы насыщающей смеси контактируют с поверхностью материала во много раз интенсивнее, чем в способе, взятом за прототип.

В результате этого происходит очищение поверхности металла от окисных пленок, что облегчает доступ газовой фазы непосредственно к поверхности металлических материалов. Процессы цинкования в псевдоожиженном слое протекают в основном за счет газофазного процесса, что обеспечивает высокую скорость насыщения и высокое качество оцинкованной поверхности металлических материалов. Активность насыщающей среды в псевдоожиженном слое намного выше, чем в способе, взятом за прототип, вследствие особенностей псевдоожиженного материала. Активные атомы цинка адсорбируются на металлической поверхности значительно быстрее, чем происходит их диффузия в глубь материала. В связи с этим быстро возрастает концентрация активных атомов цинка на поверхности насыщаемого металлического материала, и качественный цинковый слой образуется за меньший промежуток времени, чем в способе, взятом за прототип.

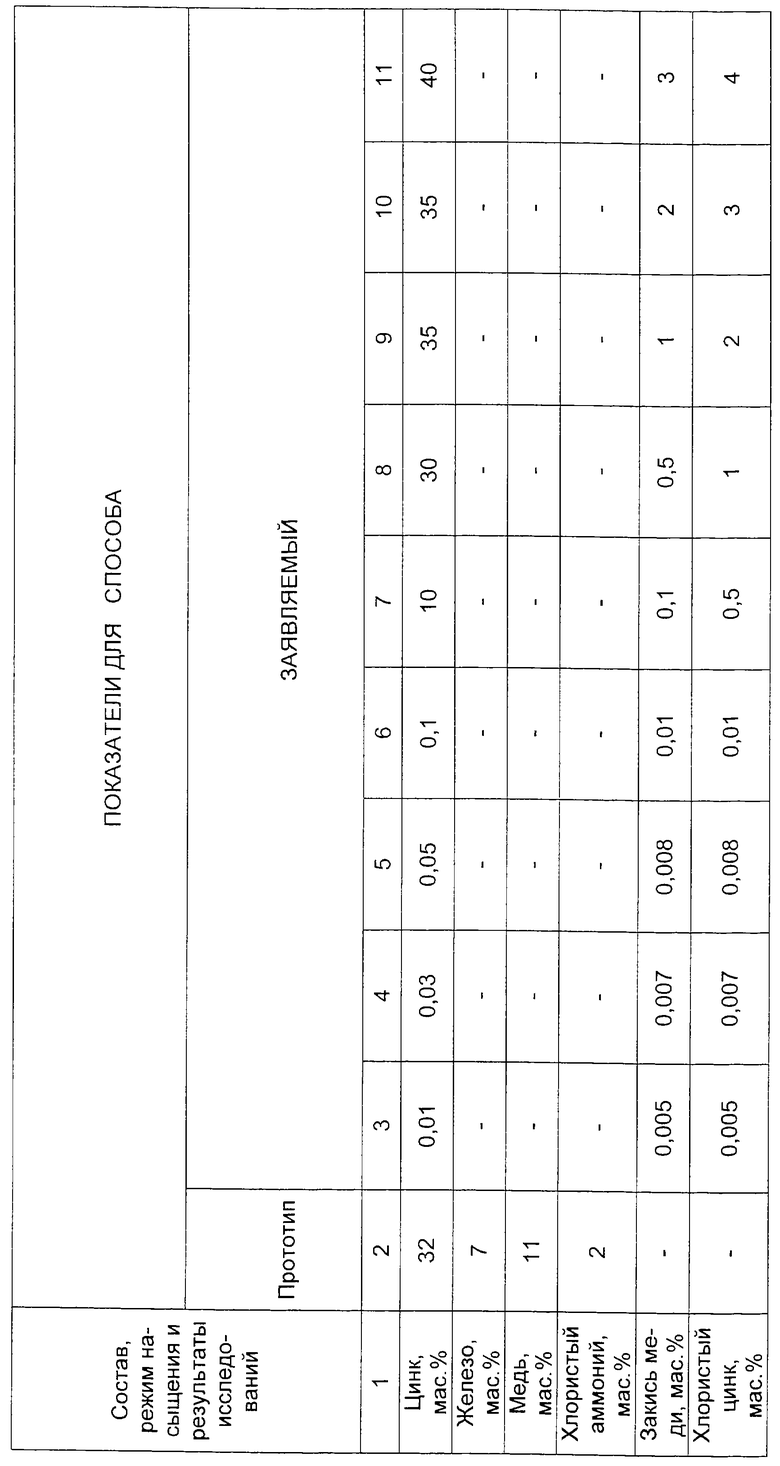

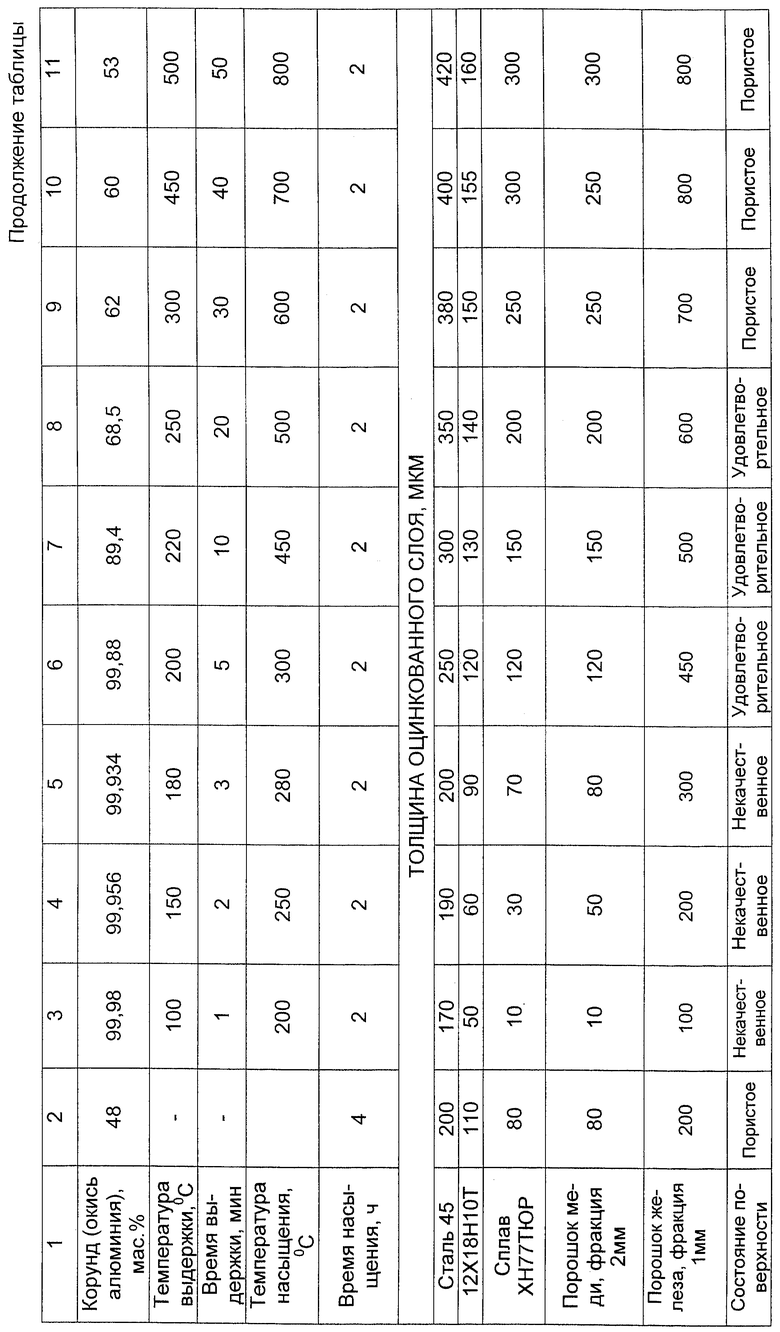

Для обоснования преимуществ заявляемого способа по сравнению с прототипом были проведены лабораторные испытания. Металлические материалы (сталь 45, 12Х18Н10Т, сплав ХН77ТЮР, порошок меди, порошок железа) подвергали химико-термической обработке способом, взятым за прототип, и заявляемым способом при соответствующих составах и сопоставительных режимах с целью определения насыщающей способности смеси, определения толщины и качества цинковых покрытий. Результаты металлографических исследований приведены в таблице.

Из приведенных данных следует, что заявляемый способ диффузионного цинкования металлических материалов по сравнению с прототипом позволяет повысить качество оцинкованной поверхности металлических материалов, сократить в 2 раза время обработки металлических материалов в насыщающей смеси, а также получить на поверхности металлических материалов цинкового слоя, в 1,25-1,75 раза превышающего толщину слоя, полученного по прототипу.

Изобретение относится к металлургии, в частности к химико-термической обработке, и может быть использовано в различных отраслях промышленности для повышения коррозионной стойкости металлических материалов. Предложенный способ включает цинкование в атмосфере аммиака в псевдоожиженной порошкообразной среде при температуре 300-500oС, содержащей следующие компоненты, мас. %: цинк 0,1-30, закись меди 0,01-0,5, хлористый цинк 0,01-1, корунд 68,5-99,88. В процессе нагрева при температуре порошкообразной среды 200-250oС проводят выдержку в течение 5-20 мин, а перед охлаждением откачивают газообразные продукты. Техническим результатом изобретения является повышение качества оцинкованной поверхности обрабатываемых металлических материалов при одновременной интенсификации процесса цинкования. 1 табл.

Способ диффузионного цинкования металлических материалов, включающий нагрев, насыщение в порошкообразной среде, содержащей цинк, медьсодержащее вещество, активатор и корунд, и последующее охлаждение, отличающийся тем, что цинкование осуществляют в атмосфере аммиака при температуре 300-500°С в псевдоожиженной порошкообразной среде, содержащей в качестве медьсодержащего вещества закись меди, а в качестве активатора - хлористый цинк при следующем соотношении компонентов, мас.%:

Цинк 0,1 - 30

Закись меди 0,01 - 0,5

Хлористый цинк 0,01 - 1

Корунд 68,5 - 99,88

причем в процессе нагрева при температуре порошкообразной среды 200-250°С проводят выдержку в течение 5-20 мин, а перед охлаждением газообразные продукты откачивают.

| Порошкообразный состав для комплексного насыщения изделий | 1981 |

|

SU953000A1 |

| Порошкообразный состав для диффузионного восстановления изношенных изделий из медных сплавов | 1990 |

|

SU1730196A1 |

| Состав для диффузионного цинкования деталей из алюминиевых сплавов | 1979 |

|

SU855067A1 |

| Блок самоустанавливающихся опор | 1981 |

|

SU1007902A2 |

Авторы

Даты

2004-01-20—Публикация

2002-06-13—Подача