Изобретение относится к области ракетной техники и может быть использовано при проектировании, отработке и изготовлении воспламенителей зарядов твердого топлива для ракетных двигателей.

В настоящее время в РДТТ широкое распространение получали конструкции воспламенителей, корпуса которых выполнены из полимерных пленок. Воспламенители этого класса отличает простота конструкции, высокие эксплуатационные и выходные характеристики, технологичность в изготовлении.

Известные конструкции воспламенителей, корпуса которых выполнены из металла или пластмассы, 2627160, 3151440, 2973713, 3011441 (США) и др. существенно уступают пленочным конструкциям как по технологичности изготовления, так и по эксплуатационным характеристикам. Конструкция пленочного воспламенителя по патенту 2170842 (РФ) принята авторами за прототип (фиг.1).

Недостатками конструкции прототипа являются:

1) ограниченные возможности обеспечения компактности конструкции, т.к. она реализуется в виде плоских прямоугольных пакетов;

2) пониженная технологичность, связанная с выполнением большого количества сварных швов (от 3 до 5...10 в варианте "гармошка");

3) сравнительно низкий коэффициент объемного заполнения корпуса (пакета) - 60-80%;

4) сложность унификации посадочных мест и узлов крепления в камере сгорания ракетного двигателя;

5) повышенное дымообразование, связанное с высокой дымностью используемых в настоящее время воспламенительных составов;

6) отсутствие возможности реализации в конструкции прототипа программированного выхода на режим с исключением высоких забросов (пиков) давления.

Технической задачей изобретения является разработка высокотехнологичной, компактной конструкции воспламенителя с пониженным дымообразованием, обеспечивающей оптимальные условия воспламенения заряда (минимальное время воспламенения при отсутствии существенных пиков давления при выходе двигателя на рабочий режим), с высокой эксплуатационной надежностью.

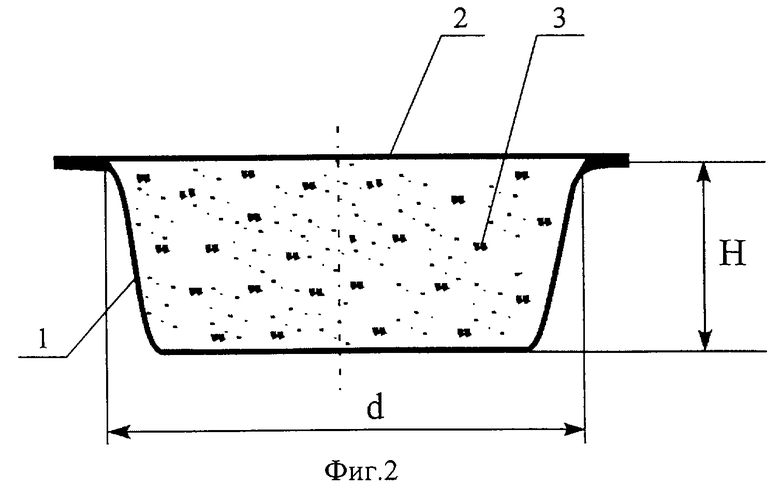

Указанная задача решается в рамках патентуемого изобретения за счет выполнения корпуса 1 воспламенителя (например, вакуумформованием) в виде объемного тела вращения чашеобразной формы из термопластичного дезориентированного (с равномерной усадкой в продольном и поперечном направлениях) полимерного пленочного материала, например полиэтилена высокого давления, при этом соотношение H/d обеспечивают в пределах 0,018-1,0 (Н - высота корпуса воспламенителя, d - диаметр, фиг.2). Нижний предел указанного соотношения выбран исходя из минимальных размеров гранул воспламенительных составов (пиротехния, дымный ружейный порох), используемых в практике изготовления воспламенителей. Верхний предел - из условия обеспечения допустимых напряжений на материал при утонении корпуса в процессе формования. Навеска воспламенительного состава 3 герметизируется в корпусе 1 скрепленной с ним по отбортовкам крышкой 2.

В части обеспечения минимальной дымности программированного выхода двигателя на рабочий режим техническая задача решается за счет выполнения корпуса многополостным, с коаксиально расположенными друг в друге стаканами, скрепленными по отбортовкам с крышкой общим периферийным швом, а также за счет размещения в отдельных, изолированных полостях корпуса таблеток ТРТ, зерненной воспламенительной навески и воспламенительных составов, несовместимых между собой при совместном хранении.

Достигаемые технические результаты изобретения:

1. Компактность, высокий коэффициент заполнения корпуса воспламенителя воспламенительным составом, возможность унификации посадочных мест под воспламенитель в РДТТ.

2. Выполнение корпуса многополостным, с изолированными полостями, позволяет разместить в отдельных полостях таблетки твердого топлива и зерненную насыпную навеску, исключить разрушение зерен воспламенительного состава таблетками при воздействии виброударных нагрузок и тем самым повысить его эксплуатационную надежность (фиг.3, 4, 5, 6, 7).

3. Конструкция патентуемого воспламенителя позволяет разместить в изолированных полостях такие несовместимые при совместном хранении составы, как дымный ружейный порох (ДРП) и перхлорат аммония (ПХА), совместное горение которых обеспечивает, с одной стороны, хорошую воспламеняемость заряда ТРТ, а с другой стороны, К-фаза ДРП эффективно дожигается в присутствии кислорода ПХА. Тем самым снижается дымообразование воспламенителя, что особенно актуально при применении их в управляемых ракетах, наводимых на цель командными методами.

4. Размещение полостей корпуса внутри друг друга также позволяет создать высококомпактную конструкцию воспламенителя.

5. Выполнение полостей (стаканов) различной высоты и сопряженными друг с другом по боковым поверхностям (с равными диаметрами по отбортовкам, фиг.4) или в виде коаксиально установленных друг в друге стаканов равной высоты, скрепленных по днищам (фиг.3), а также в виде одного или нескольких внутренних стаканов (полостей), скрепленных отбортовками с днищем корпуса внешней полости воспламенителя (фиг.5, 6), позволяет повысить жесткость конструкции, ее технологичность в части снаряжения воспламенительным составом и реализации программированного выхода ракетного двигателя на режим.

6. Выполнение полостей воспламенителя из различных пленок, с различными теплофизическими характеристиками (температурами плавления) или из одного пленочного материала, но различной толщины, размещение в полостях различных воспламенительных составов с равными или отличными по массе навесками, а также применение в составе навески таблеток ТРТ (фиг.5, 6) дает возможность реализовать программированный выход ракетного двигателя на рабочий режим, исключить начальные пики давления.

Патентуемая конструкция иллюстрируется следующими графическими материалами:

Фиг.1. Конструкция прототипа.

Фиг.2. Патентуемая конструкция:

1 - корпус воспламенителя;

2 - крышка;

3 - воспламенительный состав.

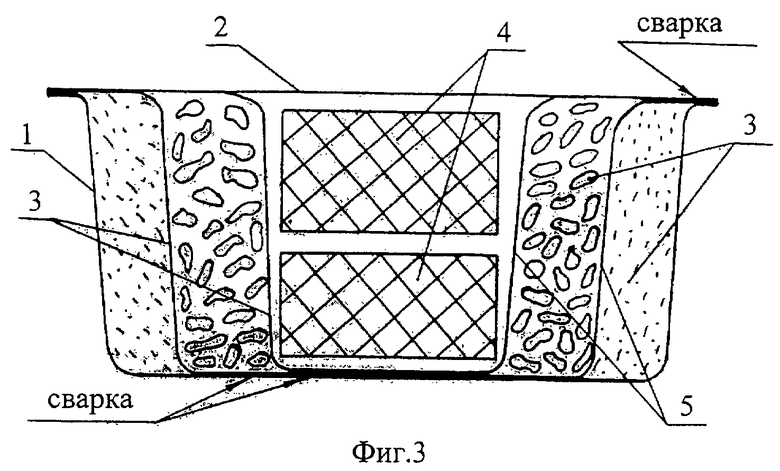

Фиг.3. Конструкция воспламенителя с коаксиальным расположением полостей:

1 - внешняя полость корпуса;

2 - крышка;

3 - воспламенительные (зерненные) составы;

4 - таблетки твердого ракетного топлива (ТРТ);

5 - внутренние стаканы (полости) корпуса.

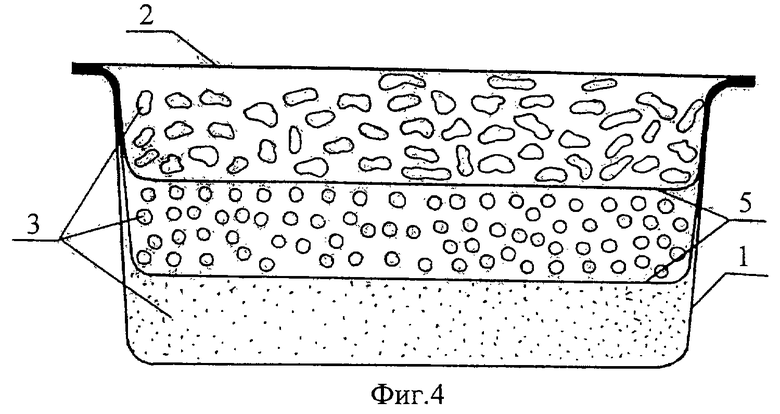

Фиг.4. Конструкция воспламенителя с сопряженными стаканами (полостями):

1 - корпус воспламенителя;

2 - крышка;

3 - воспламенительный состав;

5 - внутренние стаканы (полости) корпуса.

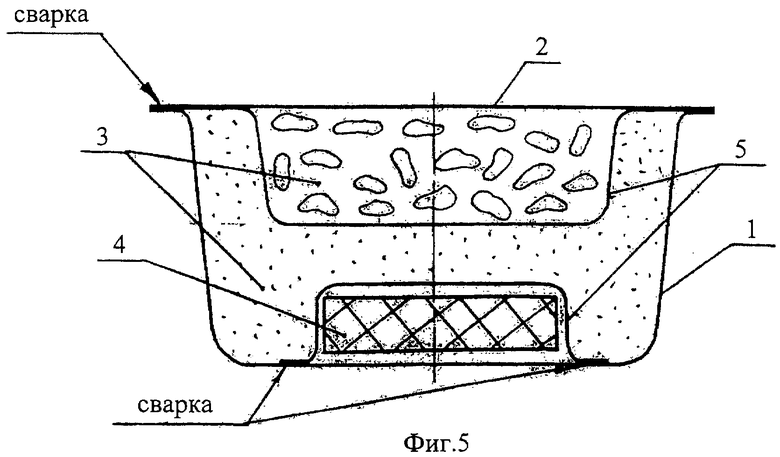

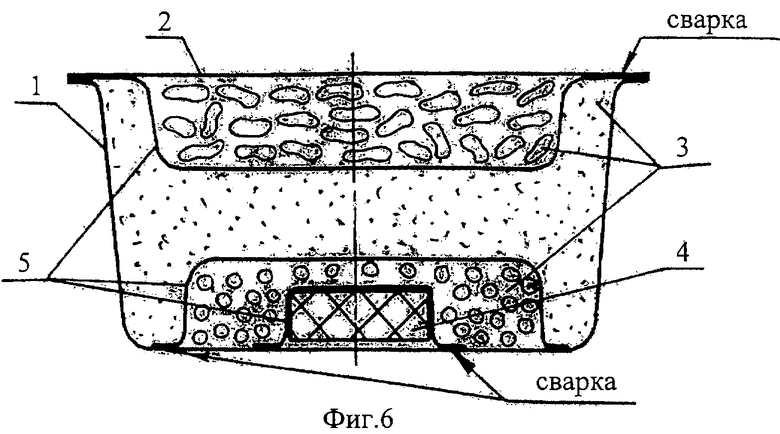

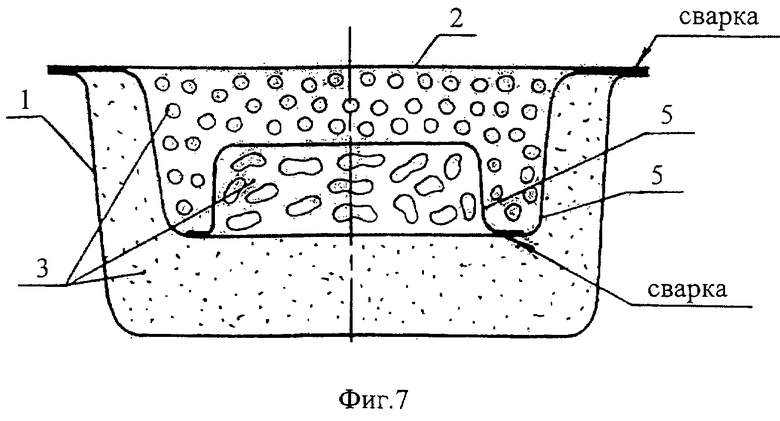

Фиг. 5, фиг.6, фиг.7 - варианты конструктивного оформления предлагаемого воспламенителя.

Обозначения:

На фиг.5:

1 - внешняя полость корпуса;

2 - крышка;

3 - воспламенительный состав;

4 - таблетка ТРТ;

5 - внутренние полости корпуса.

На фиг.6:

1 - внешняя полость корпуса;

2 - крышка;

3 - воспламенительные составы;

4 - таблетка ТРТ;

5 - внутренние полости корпуса.

На фиг.7:

1 - внешняя полость;

2 - крышка;

3 - воспламенительные составы;

5 - внутренняя полость.

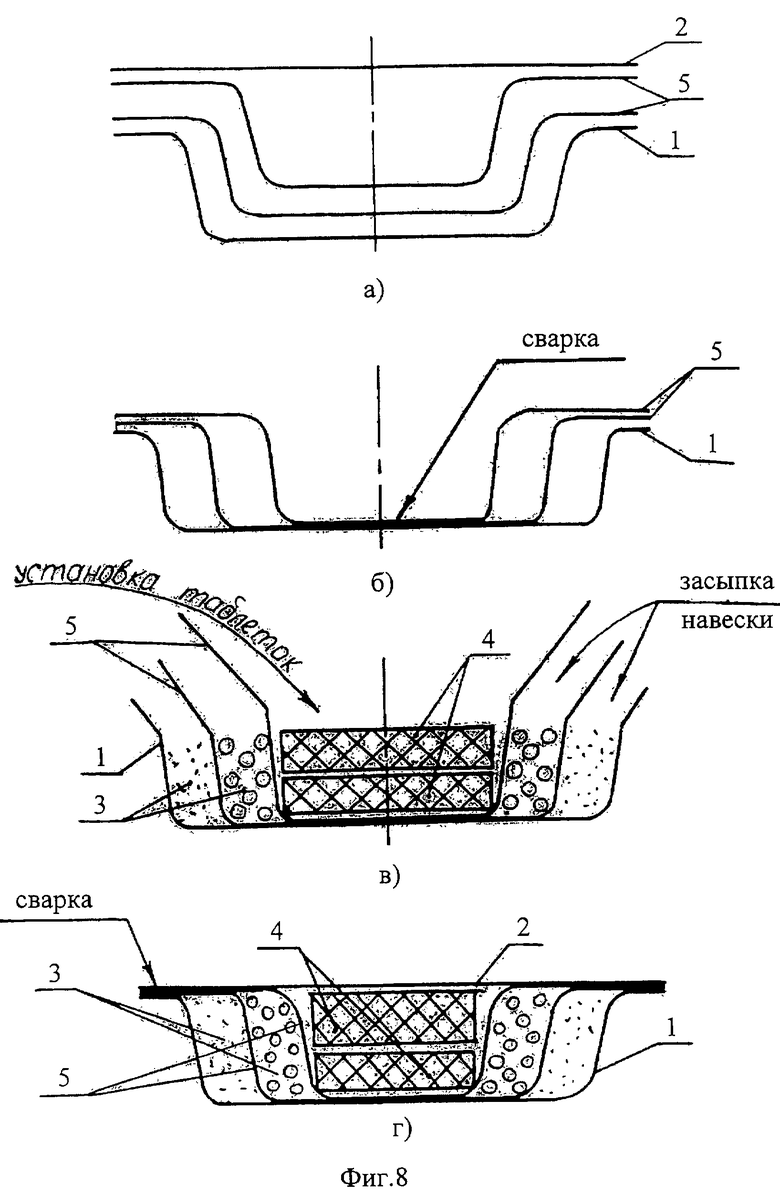

Фиг.8. Технологическая схема изготовления предложенной конструкции воспламенителя:

1 - внешняя полость корпуса воспламенителя;

2 - крышка;

3 - зерненная навеска воспламенительного состава;

4 - таблетка твердого топлива;

5 - внутренние полости (стаканы).

Особенностью конструктивных вариантов воспламенителей, приведенных на фиг. 5-7, является скрепление внутренних полостей 5 с днищем внешней полости 1, либо внутренних полостей меньшего диаметра с днищами внутренних полостей большего диаметра.

Воспламенитель функционирует следующим образом. От воздействия форса пламени пиропатрона зажигается воспламенительный состав в одной из полостей. Под воздействием высокотемпературных газов проплавляются (прогорают) оболочки внутренних полостей и осуществляется воспламенение размещенных в них навесок и таблеток твердого топлива.

При реализации программированного выхода на режим осуществляется зажжение воспламенительного состава, расположенного в периферийной полости корпуса воспламенителя. Зажжение ("подключение" к процессу горения) воспламенительных составов, расположенных во внутренних полостях, происходит с задержкой по времени. Величина задержки определяется толщиной стенки и температурой плавления материала полости, а величина градиента давления при "включение" каждой из полостей определяется массой навески и скоростью горения размещенного в них воспламенительного состава.

На фиг.8 представлена технологическая схема изготовления вариантов многополостной конструкции воспламенителя. Изготовление осуществляется путем вакуумирования полостей с применением сварочной технологии для скрепления полостей между собой и крышкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВОГО ПЛЕНОЧНОГО ВОСПЛАМЕНИТЕЛЯ | 2006 |

|

RU2329392C1 |

| ВОСПЛАМЕНИТЕЛЬ ЗАРЯДА ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2006 |

|

RU2329391C1 |

| ВОСПЛАМЕНИТЕЛЬ ЗАРЯДА ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 1999 |

|

RU2170842C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВОГО ПЛЕНОЧНОГО ВОСПЛАМЕНИТЕЛЯ | 2008 |

|

RU2368795C1 |

| ВОСПЛАМЕНИТЕЛЬ ТВЕРДОТОПЛИВНОГО ЗАРЯДА ДЛЯ РАКЕТНОГО ДВИГАТЕЛЯ | 2010 |

|

RU2432484C1 |

| ТВЕРДОТОПЛИВНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 2003 |

|

RU2247254C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 2010 |

|

RU2438033C1 |

| КАТАПУЛЬТНОЕ УСТРОЙСТВО | 2009 |

|

RU2391255C1 |

| ВОСПЛАМЕНИТЕЛЬ ТВЕРДОТОПЛИВНОГО ЗАРЯДА РАКЕТНОГО ДВИГАТЕЛЯ | 2002 |

|

RU2213246C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОСПЛАМЕНИТЕЛЯ ТВЕРДОТОПЛИВНОГО ЗАРЯДА РАКЕТНОГО ДВИГАТЕЛЯ | 2003 |

|

RU2251014C1 |

Воспламенитель твердотопливного заряда ракетного двигателя содержит корпус в виде чашеобразного тела вращения с отбортовками, размещенную в нем навеску воспламенительного состава и крышку, скрепленную с корпусом по отбортовкам. Корпус выполнен с соотношением его по высоте к диаметру, равным 0,018-1,0, из термопластичного полимерного материала с равномерной усадкой в продольном и поперечном направлениях. Изобретение позволит создать высокотехнологичную, компактную, высоконадежную конструкцию воспламенителя, которая обеспечит пониженное дымообразование и оптимальные условия воспламенения зарядов. 11 з.п. ф-лы, 8 ил.

| ВОСПЛАМЕНИТЕЛЬ ЗАРЯДА ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 1999 |

|

RU2170842C1 |

| ПИРОТЕХНИЧЕСКАЯ СИСТЕМА ВОСПЛАМЕНЕНИЯ СОПРОВОЖДЕНИЯ | 2000 |

|

RU2178093C2 |

| US 2973713 А, 07.03.1961 | |||

| US 3011441 А, 05.12.1961 | |||

| US 3151447 А, 06.10.1964 | |||

| US 3357190 А, 12.12.1967. | |||

Авторы

Даты

2003-09-20—Публикация

2002-01-17—Подача