Изобретение относится к области ракетной техники и может быть использовано при изготовлении ракетных двигателей твердого топлива (РДТТ) и воспламенительных устройств к ним.

Наиболее технологичными и технически эффективными (малый вес, надежность пробития пиропатроном, отсутствие шлаков, простота конструкции и др.) являются конструкции воспламенителей, корпуса которых выполнены из полимерных пленок. На практике применяются два вида пленочных воспламенителей: пакетные (пат. RU 2170842) и объемные (пат. RU 2185522).

Конструктивное исполнение воспламенителей предопределяется существующей технологией изготовления и используемой оснасткой. Пленочные воспламенители изготавливаются либо в виде прямоугольных пакетов, либо в виде объемных конструкций, как правило, цилиндрической формы.

В первом случае в силу заполнения пакета навеской не более чем на 50-80% ее объема существенно снижается коэффициент объемного заполнения посадочного места под воспламенитель в двигателе. Конструкция объемного воспламенителя в этом отношении более совершенна, но требует подготовки специального посадочного места цилиндрической формы в двигателе. Это с одной стороны усложняет конструкцию двигателя, с другой стороны не позволяет эффективно использовать свободный объем камеры сгорания двигателя в целом: различные выточки, углубления, пазухи и т.п. Таким образом, выполнение пленочных воспламенителей в виде строго регламентированных форм (пакеты, цилиндры) снижает компактность конструкции двигателя и, как следствие, ухудшает его весогабаритные характеристики.

Устранение же отмеченных недостатков конструкций воспламенителей в рамках существующей технологии (формование корпусов объемных воспламенителей на заранее изготовленных матрицах-штампах, снаряжение навеской воспламенительного состава и последующая сварка корпуса с крышкой) связано со значительными трудностями, в первую очередь с необходимостью изготовления матриц-штампов весьма сложной формы. При этом даже при незначительных доработках конструктивных элементов ракетного двигателя, содержащих посадочное место под воспламенитель, как в процессе отработки, так и доработок в серийном изготовлении, необходима замена ранее использовавшихся матриц-штампов.

Наиболее близким способом к патентуемому является способ изготовления конструкции пленочного воспламенительного устройства сложной конфигурации по пат. RU 2185522. Способ позволяет изготовить конструкцию воспламенительного устройства, эффективно использующего для своего размещения, за счет эквидистантности поверхности корпуса посадочному месту, свободный объем в конкретном РДТТ. Изобретение по пат. RU 2185522 принято авторами за прототип.

Однако прототипу присущ ряд недостатков:

1) способ изготовления воспламенителя по пат. RU 2185522 требует сложной формообразующей оснастки (штампов);

2) в силу осуществления формования корпуса хотя и эквидистантного профиля на штампах между отформованным корпусом и посадочным местом (крышкой) двигателя существует (в связи с допусками на изготовление деталей) определенный зазор;

3) наличие зазора уменьшает живучесть корпуса воспламенителя и не позволяет обеспечить защиту корпуса двигателя (крышки) от теплового воздействия продуктов сгорания твердого ракетного топлива (ТРТ).

Технической задачей патентуемого изобретения является разработка способа изготовления воспламенителей твердотопливного заряда для РД, обеспечивающих улучшение весогабаритных характеристик двигателя, упрощение технологии изготовления и снижение трудозатрат.

Сущность изобретения поясняется следующими графическими материалами:

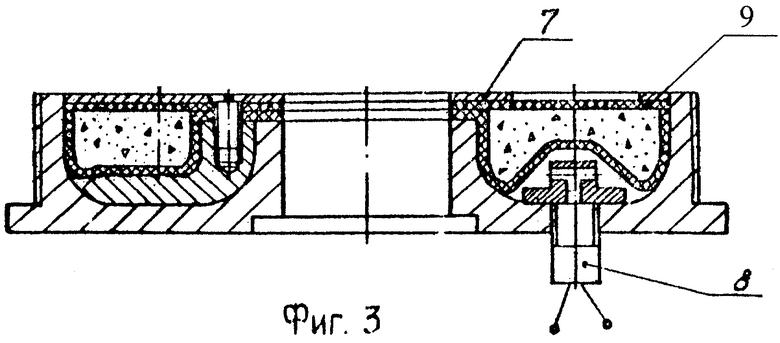

Фиг.1. Крышка ракетного двигателя.

Фиг.2. Формование корпуса воспламенителя.

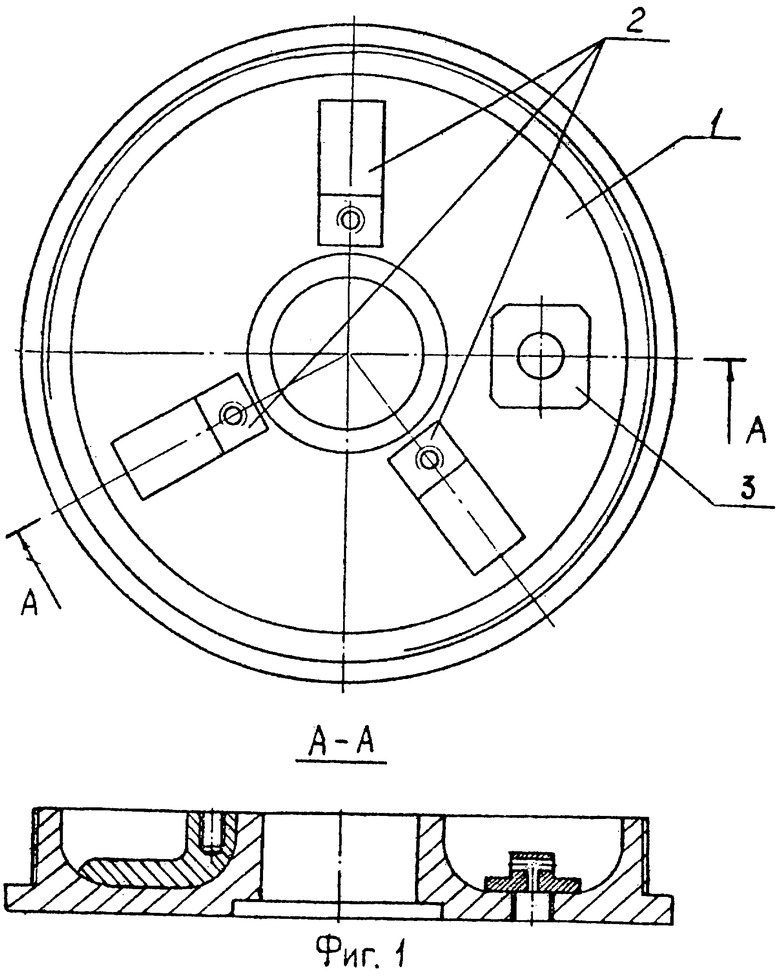

Фиг.3. Размещение узла воспламенения в крышке ракетного двигателя.

На фигурах обозначены:

1 - крышка двигателя;

2 - сухари для крепления опоры под заряд;

3 - рассекатель пиропатрона;

4 - технологическая бобышка (пробка);

5 - формуемый корпус воспламенителя;

6 - технологическая бобышка (вставка);

7 - опора под заряд (она же фиксатор воспламенителя от осевых перемещений);

8 - пиропатрон;

9 - крышка воспламенителя.

Изготавливаемый по патентуемому способу воспламенитель содержит навеску воспламенительного состава, размещенную в полимерном пленочном корпусе, поверхность которого выполнена в виде объемного блока эквидистантно поверхности посадочного места в двигателе. При этом все внешние обводы корпуса воспламенителя выполнены равными по размерам и форме посадочному месту в двигателе и могут быть скреплены с ним.

Технический результат изобретения заключается в вакуум-формовании корпусов воспламенителей из полимерных материалов непосредственно на посадочном месте в двигателе (используется крышка двигателя, предсопловой объем и т.п.). При этом может использоваться как конструктивный элемент двигателя в целом (крышка (1), фиг.1), так и его часть, содержащая посадочное место под воспламенитель. Это позволяет обеспечить все внешние обводы корпуса, которые соответствуют (равны) размерам и форме посадочного места в РД, с учетом размещения (фиг.1) сухарей (2) для крепления опоры (7) под заряд ТРТ. В данном случае форма посадочного места под воспламенитель может быть практически произвольной, что расширяет конструктивные возможности исполнения элементов двигателя исходя из их прямого назначения. При необходимости выполнения в формуемом корпусе (5) воспламенителя дополнительных углублений различной конфигурации (фиг.2) на соответствующих участках посадочного места двигателя устанавливают (до формования) ответные технологические бобышки (4). Для исключения механических повреждений формуемых корпусов воспламенителей выступающими острыми кромками посадочного места, например рассекателем пиропатрона (3), их предварительно, перед формованием, закрывают технологическими вставками (6) с плавными обводами (фиг.2). Для повышения теплозащитных и весогабаритных характеристик двигателя, его весового совершенства на поверхность посадочного места наносят адгезионный слой, скрепляющий внешнюю поверхность корпуса воспламенителя с посадочным местом (крышкой двигателя). При этом для повышения технологичности изготовления корпуса воспламенителя используют дублированную полимерную пленку с адгезионным слоем, а вакуум-формование корпуса воспламенителя на посадочном месте в двигателе ведут при температуре, близкой к температуре плавления адгезионного слоя дублированной пленки. Для повышения технологичности патентуемого способа при вакуум-формовании корпуса воспламенителя вакуумирование может осуществляться через отверстие в крышке двигателя под пиропатрон (8). После завершения вакуум-формования корпуса воспламенителя в нем размещают навеску воспламенительного состава и герметизируют ее крышкой (9).

Новизну заявляемого способа изготовления характеризуют следующие отличительные признаки:

1) выполнение поверхности корпуса воспламенителя, контактирующей с двигателем, полностью совпадающей с поверхностью посадочного места, т.е. поверхность воспламенителя является не только эквидистантной, а копией (слепком) с поверхности посадочного места в двигателе (внешние размеры корпуса воспламенителя равны размерам посадочного места по поверхности заформовки);

2) использование при формовании корпусов воспламенителей непосредственно конструктивных элементов ракетного двигателя, содержащих посадочное место под воспламенитель, в качестве штампа;

3) предварительная подготовка посадочного места перед формованием корпусов воспламенителей в части установки технологических вставок с плавными обводами, ограждающих острые кромки посадочного места, и нанесения на поверхность посадочного места адгезионного слоя;

4) установка на посадочном месте дополнительных бобышек для получения на корпусе воспламенителя ответных углублений требуемой чертежом конфигурации (например, под пиропатрон или электровоспламенитель);

5) использование для изготовления корпуса воспламенителя дублированной пленки, осуществление процесса формования при температуре выше температуры адгезионного слоя пленки.

Технический результат изобретения заключается:

1) в снижении трудозатрат и упрощения технологии за счет исключения из технологического процесса инструментальной оснастки (штампов) сложной формы;

2) в улучшении весогабаритных характеристик двигателя за счет достижения максимального компоновочного эффекта (компактности) при установке воспламенителя в двигатель (фиг.3).

3) в обеспечении дополнительного теплозащитного эффекта конструкции РДТТ и его весового совершенства.

Разработанный способ практически реализован при изготовлении объемного кольцевого пленочного воспламенителя:

- в качестве матрицы при вакуум-формовании использовалась кольцевая тороидальная передняя крышка двигателя (фиг.1);

- материал корпуса воспламенителя - полиэтилен толщиной 0,8 мм;

- режимы формования - в соответствии с известными способами.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОСПЛАМЕНИТЕЛЬ ЗАРЯДОВ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2288371C2 |

| ВОСПЛАМЕНИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ РАКЕТНОГО ДВИГАТЕЛЯ | 2001 |

|

RU2185522C1 |

| ВОСПЛАМЕНИТЕЛЬ ЗАРЯДА РАКЕТНОГО ДВИГАТЕЛЯ ТВЕРДОГО ТОПЛИВА | 2005 |

|

RU2309282C2 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 2010 |

|

RU2438033C1 |

| ВОСПЛАМЕНИТЕЛЬ ТВЕРДОТОПЛИВНОГО ЗАРЯДА РАКЕТНОГО ДВИГАТЕЛЯ | 2002 |

|

RU2212557C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВОГО ПЛЕНОЧНОГО ВОСПЛАМЕНИТЕЛЯ | 2008 |

|

RU2368795C1 |

| ВОСПЛАМЕНИТЕЛЬ ЗАРЯДА ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2011 |

|

RU2476711C1 |

| ВОСПЛАМЕНИТЕЛЬ ТВЕРДОТОПЛИВНОГО ЗАРЯДА ДЛЯ РАКЕТНОГО ДВИГАТЕЛЯ | 2010 |

|

RU2432484C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВОГО ПЛЕНОЧНОГО ВОСПЛАМЕНИТЕЛЯ | 2006 |

|

RU2329392C1 |

| ВОСПЛАМЕНИТЕЛЬ ЗАРЯДА ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 1999 |

|

RU2170842C1 |

Способ изготовления воспламенителя твердотопливного заряда ракетного двигателя включает вакуум-формование поверхности полимерного пленочного корпуса. Вакуумформование пленочного корпуса воспламенителя осуществляют непосредственно на посадочном месте в корпусе ракетного двигателя, например в крышке двигателя. Изобретение позволит улучшить массогабаритные характеристики ракетного двигателя и упростить технологию его изготовления. 6 з.п. ф-лы, 3 ил.

| ВОСПЛАМЕНИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ РАКЕТНОГО ДВИГАТЕЛЯ | 2001 |

|

RU2185522C1 |

| US 2973713 А, 07.03.1961 | |||

| US 3011441 А, 05.12.1962 | |||

| US 4503773 А, 12.03.1985 | |||

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 1992 |

|

RU2015391C1 |

| ВОСПЛАМЕНИТЕЛЬ ЗАРЯДА ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 1999 |

|

RU2170842C1 |

Авторы

Даты

2005-04-27—Публикация

2003-09-08—Подача