Изобретение относится к области ракетной техники и может быть использовано при проектировании, отработке и изготовлении воспламенителей к ракетным двигателям твердого топлива (РДТТ), газогенераторам (ГГ), пороховым аккумуляторам давления (ПАД) и другим устройствам.

Как известно, воспламенитель представляет собой навеску воспламенительного состава, заключенную в корпус. Практически повсеместно требуется, чтобы воспламенитель был герметичным, что обеспечивается конструкцией корпуса воспламенителя. Известны конструкции воспламенителей, корпуса которых выполнены из металла или пластмассы (патенты NN 2627160, 3151440, США; конструкция, описанная в источнике: Р.Н.Уимпресс "Внутренняя баллистика пороховых ракет", изд. Иностранная литература, М.: 1952 г. стр. 137).

Общим недостатком известных конструкций является нетехнологичность и высокая трудоемкость их изготовления в связи со значительным объемом механической обработки деталей, и наличия таких технологических операций, как обезжиривание, склеивание, лакирование, закатка и проч. Наличие в металлических и пластмассовых конструкциях воспламенителей перкалиевых заглушек значительно затрудняет механизацию и автоматизацию процесса изготовления воспламенителей.

Такие технологические операции, как обезжиривание, склеивание, лакирование, относятся к операциям с вредными условиями труда. Рассматриваемые конструкции воспламенителей имеют существенный вес и габариты, при сгорании образуют значительное количество дыма, что снижает эффективность управляемых реактивных снарядов.

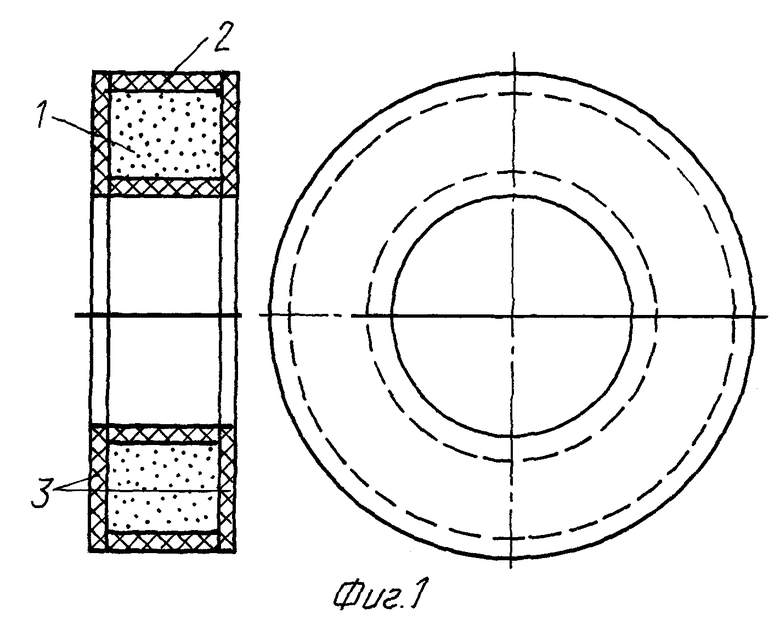

Как прототип патентуемой конструкции воспламенителя рассматривается конструкция воспламенителя, описанная в источнике: Р.Н.Уимпресс "Внутренняя баллистика пороховых ракет", изд. Иностранная литература, М.: 1952 г. стр. 137, (фиг. 1).

Прототип состоит из навески воспламенительного состава (1), помещенной в цилиндрический корпус (2), имеющий боковые стенки (3). Корпус и крышки ацетилцеллюлозные и склеены между собой ацетоном. Толщина корпуса - 1,27 мм, крышек - 0,33 мм. По сравнению с другими аналогами конструкция прототипа проще и технологичнее в изготовлении, при сгорании ацетилцеллюлозы не образуется твердых окислов. Однако трудоемкость при изготовлении такого воспламенителя остается высокой, механизация и автоматизация изготовления такого воспламенителя затруднительна, особенно в части приклеивания крышек. К недостаткам данной конструкции относится гигроскопичность ацетилцеллюлозы, необходимость жесткого крепления воспламенителя в камере сгорания и предотвращения соприкосновения корпуса воспламенителя с поверхностью порохового заряда, так как ацетилцеллюлоза флегматизирует порох. При зажжении такого воспламенителя возможно разрушение корпуса и образование кусков, представляющих опасность перекрытия сопел.

Целью предлагаемого изобретения является создание высокотехнологичной конструкции герметичного воспламенителя, поддающейся механизации и автоматизации при изготовлении, с высокими эксплуатационными характеристиками (низким дымообразованием, малым весом, надежностью в эксплуатации).

Указанная цель достигается за счет выполнения воспламенителя в виде эластичной двухслойной оболочки из синтетических полимерных пленок, герметизируемой сварными швами, внутри которой заключена навеска воспламенительного состава.

В части повышения технологичности цель изобретения достигается за применения высокопроизводительной сварочной технологии при изготовлении воспламенителей.

При этом в силу специфичности такой конструкции как воспламенитель для обеспечения безопасности выполнения сварочного шва в непосредственной близости от воспламенительного состава внутренний слой оболочки выполнен из материала с температурой плавления ниже температуры вспышки воспламенительного состава, например полиэтилена, поливинилхлорида и др. (Тпл = 140... 150oC). Так как синтетические полимерные пленки с низкой температурой плавления обладают, как правило, низкими механическими характеристиками и в процессе хранения не обеспечивают удовлетворительной герметичности, в патентуемую конструкцию воспламенителя введен наружный пленочный слой из синтетического материала с высокими механическими характеристиками, тепломорозостойкого, обеспечивающего герметичность оболочки. К таким материалам относятся, в частности, полиэтилентерефталат (лавсан), полиамид с Тпл ~ 300oC.

Высокий уровень температуры плавления не позволяет использовать эти материалы в однослойной конструкции по условиям техники безопасности. С другой стороны, разница в температурах плавления материалов внутреннего и наружного слоя оболочки позволяет дополнительно повысить технологичность изготовления воспламенителя, так как наружный слой выполняет в этом случае роль антиадгезионного покрытия по отношению к нагревательному сваривающему элементу и предотвращает прилипание сварочного инструмента к оболочке.

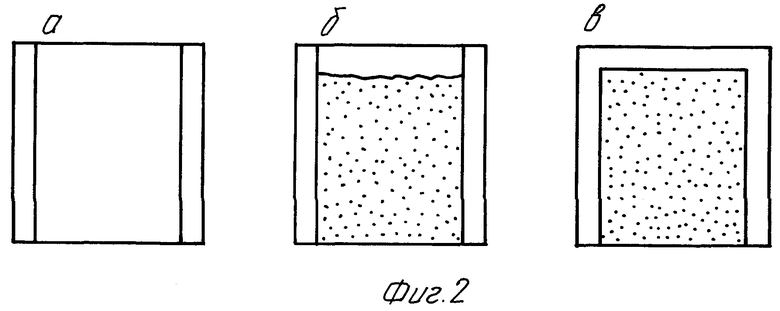

Так как воспламенитель прост по конструкции (навеска воспламенительного состава заключена в двухслойную пленочную оболочку, загерметизированную сварными швами), трудозатраты при его изготовлении незначительны. Изготовление воспламенителя включает в себя (фиг. 2) операции сварки пакета (а), снаряжения навески (б), герметизации пакета (в).

Перечисленные операции легко поддаются механизации и автоматизации. Для автоматизированного изготовления могут быть использованы фасовочные автоматы пищевой и фармацевтической промышленности.

Предлагаемая конструкция воспламенителя позволяет использовать высокопроизводительный способ контроля герметичности - способ вакуумирования, вместо применяющегося повсеместно способа мочки в воде. При этом воспламенители помещают в прозрачную вакуум-камеру, в которой создается разрежение. У герметичных воспламенителей в силу такого свойства пленки, как эластичность, изменяется внешняя форма (пакеты вздуваются), а у негерметичных остаются без изменения. Способ проверки прост в реализации, позволяет осуществлять 100% контроль воспламенителей по герметичности, что способствует повышению эксплуатационной надежности воспламенителя. При традиционном способе проверки герметичности - мочкой в виде - контроль выборочный, воспламенители, прошедшие мочку, подлежат уничтожению.

К факторам, повышающим производительность труда при изготовлении данной конструкции, относятся отсутствие фаз с вредными условиями труда и высокая культура производства при автоматизированном изготовлении, удовлетворяющая современным требованиям.

В части повышения эксплуатационных характеристик цель изобретения достигается за счет низкого дымообразования и отсутствия шлаков при сгорании оболочки воспламенителя; воспламенитель может быть задействован любым инициатором малой мощности. В силу незначительной толщины пленки обеспечивается малый вес и габариты воспламенителя. Выполнение оболочки воспламенителя из прозрачных синтетических полимерных пленок позволяет дополнительно повысить надежность воспламенителя, так как практически исключает попадание в партию неснаряженного воспламенителя.

Патентуемая конструкция может быть выполнена в виде следующих конструктивных вариантов:

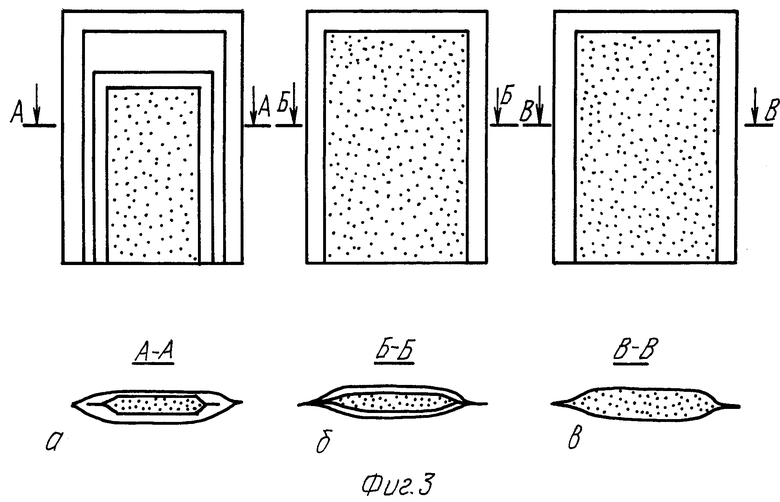

1) навеска воспламенительного состава заваривается в пакет-оболочку из пленки с низкой температурой плавления, а этот пакет в свою очередь помещается в пакет больших размеров из герметичной пленки. При этом размеры наружной оболочки выбираются таким образом, чтобы обеспечивалась сварка герметизирующего шва на безопасном расстоянии от воспламенительного состава (фиг. 3а);

2) обе пленки оболочки: внутренняя и наружная, скрепляются между собой по сварным швам (фиг.3б);

3) оболочка выполнена из ламинированной пленки (бипленки). В частности, из пленки полиэтилентерефталатной, ламинированной полиэтиленом (фиг.3в);

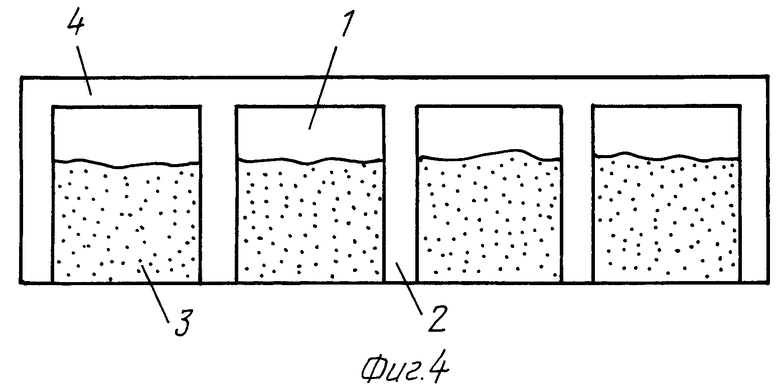

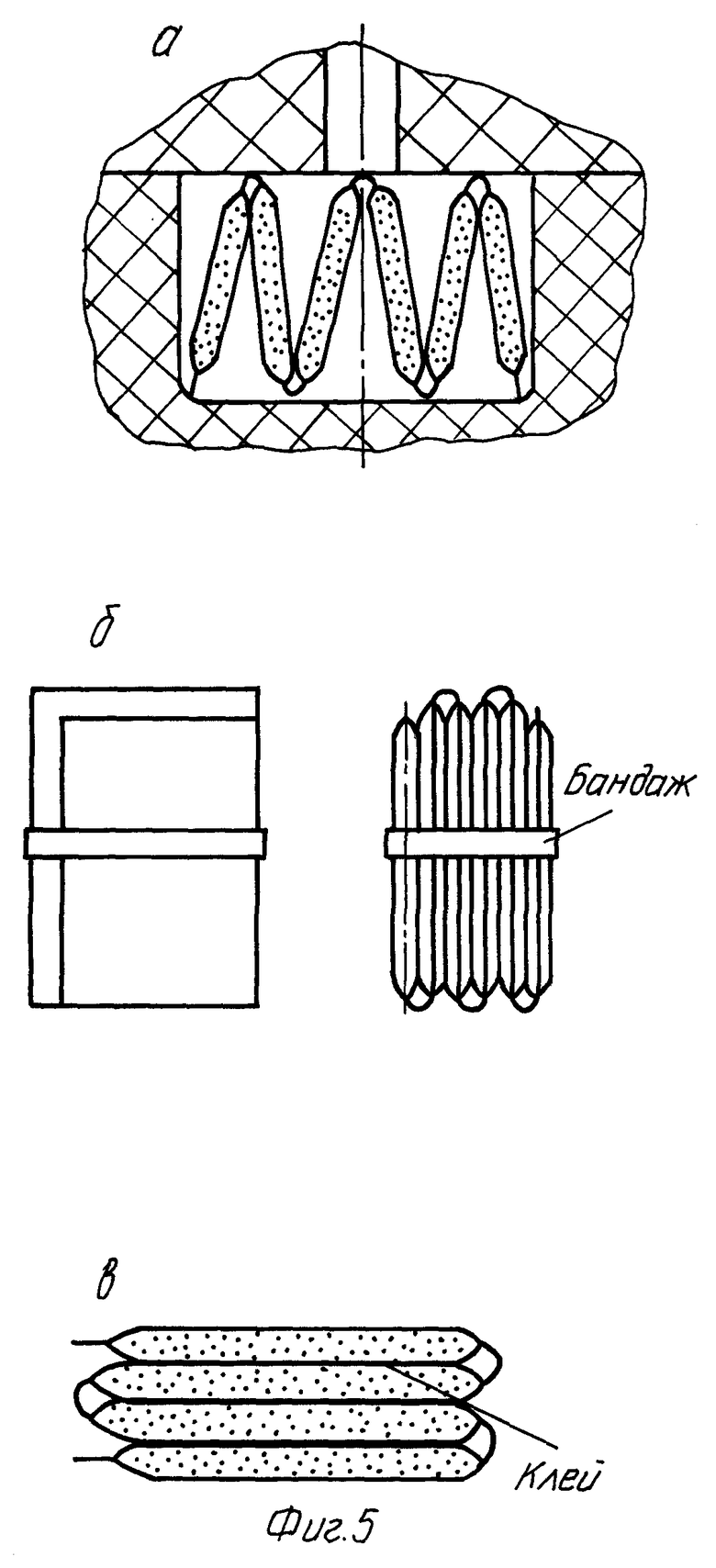

4) воспламенитель выполнен в виде многосекционного пакета (фиг.4), что позволяет компактно сложить воспламенитель "гармошкой" и уложить его в малоразмерном посадочном месте в двигателе (фиг. 5);

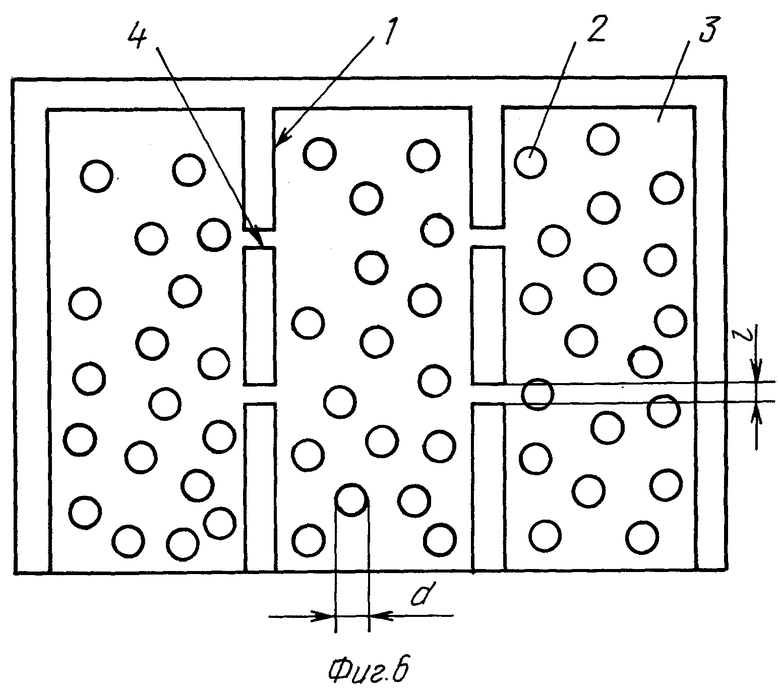

5) воспламенитель выполнен в виде прямоугольного пакета, разделенного прерывистыми перемычками (фиг. 6), при этом расстояние (1) между двумя соседними участками перемычек определяется соотношением: l < (π/2)•d, где d - минимальный габаритный размер гранул воспламенительного состава (повышение надежности воспламенения секций за счет обеспечения газовой связи между ними);

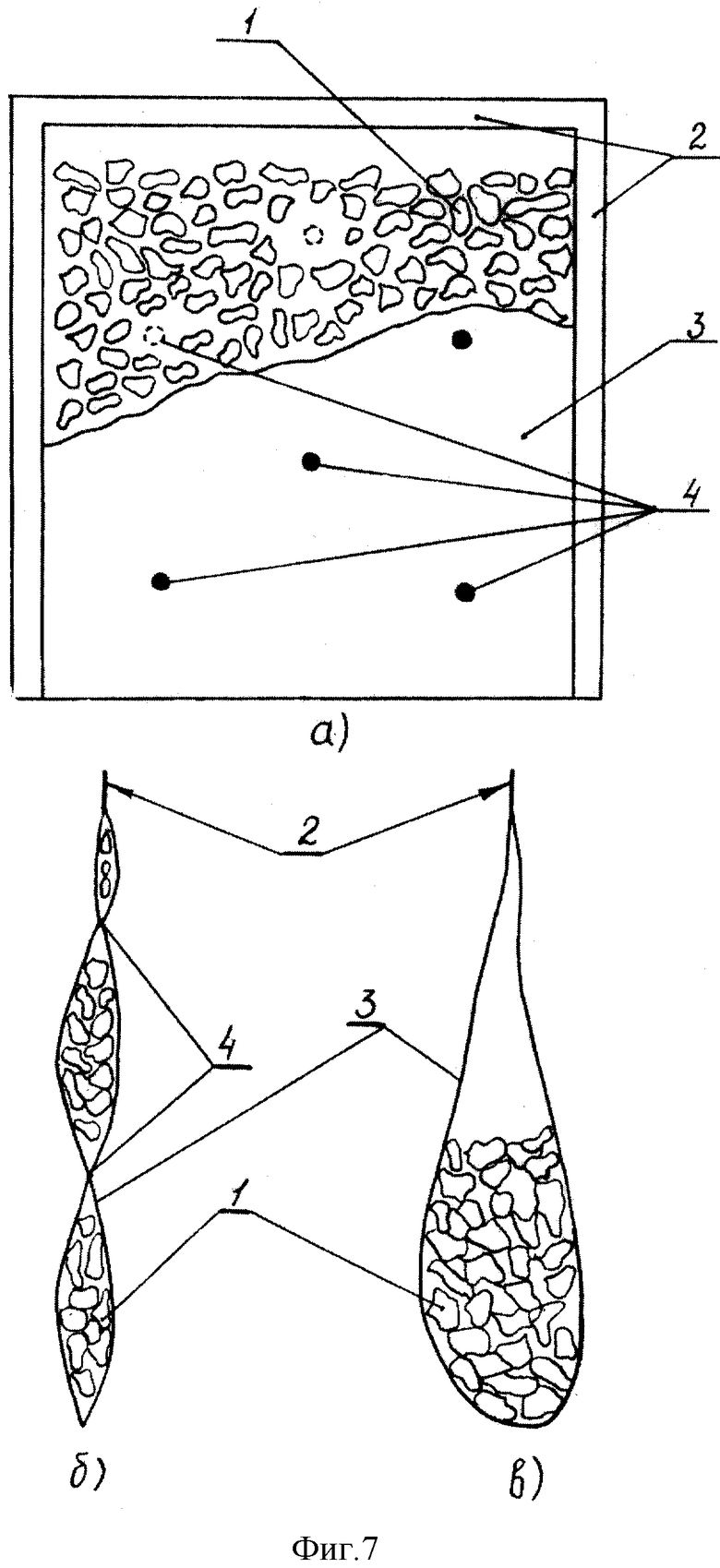

6) воспламенитель выполнен со скрепленными между собой стенками оболочки (пакета) в локальных точках (фиг. 7), равномерно расположенных по поверхности воспламенителя, например в шахматном порядке (повышение надежности зажжения воспламенителя от пиропатрона за счет равномерного распределения навески воспламенительного состава внутри оболочки).

На фиг. 1 изображена конструкция воспламенителя - прототипа:

1) навеска воспламенительного состава;

2) корпус;

3) боковые стенки крышки корпуса.

На фиг. 2 изображен порядок снаряжения патентуемой конструкции воспламенителя:

а - изготовление пакета;

б - снаряжение пакета;

в - герметизация пакета.

На фиг. 3 представлены конструктивные варианты патентуемой конструкции:

а - в виде размещенного снаряженного пакета из пленки с низкой температурой плавления в пакете из пленки с высокими температурой плавления и эксплуатационными характеристиками;

б - скрепление внутренней и внешней оболочки общим сварным швом по периметру;

в - конструкция выполнена из ламинированной пленки (бипленки).

На фиг. 4 изображена патентуемая конструкция в виде прямоугольного пакета, разделенного на секции поперечными перемычками:

1 - секции;

2 - перемычки;

3 - навеска воспламенительного состава;

4 - продольный шов.

На фиг. 5 иллюстрируется конструкция воспламенителя, уложенного "гармошкой":

а - размещение воспламенителя в посадочном месте в ракетном двигателе;

б - вариант скрепления воспламенителя - "гармошки" бандажом;

в - вариант скрепления клеем.

На фиг. 6 представлена конструкция многосекционного газосвязанного воспламенителя:

1 - участки сварной поперечной перемычки;

2 - гранулы воспламенительного состава;

3 - пакет;

4 - отверстия.

На фиг. 7 изображена конструкция воспламенителя со скреплением стенок оболочки воспламенителя в локальных точках:

а - общий вид конструкции;

б - поперечное сечение предлагаемой конструкции;

в - поперечное сечение конструкции воспламенителя без скрепления стенок в локальных точках;

1 - гранулы воспламенительного состава;

2 - сварные швы;

3 - пакет (оболочка);

4 - точки скрепления (сварки) стенок пакета.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТВЕРДОТОПЛИВНЫЙ ЗАРЯД ГАЗОГЕНЕРАТОРА | 2002 |

|

RU2213245C1 |

| ВОСПЛАМЕНИТЕЛЬ ТВЕРДОТОПЛИВНОГО ЗАРЯДА РАКЕТНОГО ДВИГАТЕЛЯ | 2002 |

|

RU2212557C1 |

| ВОСПЛАМЕНИТЕЛЬ ТВЕРДОТОПЛИВНОГО ЗАРЯДА РАКЕТНОГО ДВИГАТЕЛЯ | 2002 |

|

RU2213246C1 |

| ВОСПЛАМЕНИТЕЛЬ ЗАРЯДА РАКЕТНОГО ДВИГАТЕЛЯ ТВЕРДОГО ТОПЛИВА | 2005 |

|

RU2309282C2 |

| ЗАРЯД ТВЕРДОГО ТОПЛИВА ДЛЯ ГАЗОГЕНЕРАТОРОВ | 2002 |

|

RU2211353C1 |

| ВОСПЛАМЕНИТЕЛЬ ЗАРЯДА ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2006 |

|

RU2329391C1 |

| ВОСПЛАМЕНИТЕЛЬ ЗАРЯДОВ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2288371C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВОГО ПЛЕНОЧНОГО ВОСПЛАМЕНИТЕЛЯ | 2008 |

|

RU2368795C1 |

| ВОСПЛАМЕНИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ РАКЕТНОГО ДВИГАТЕЛЯ | 2001 |

|

RU2185522C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОСПЛАМЕНИТЕЛЯ ТВЕРДОТОПЛИВНОГО ЗАРЯДА РАКЕТНОГО ДВИГАТЕЛЯ | 2003 |

|

RU2251014C1 |

Воспламенитель заряда твердого ракетного топлива состоит из размещенной в герметичной оболочке навески воспламенительного состава. Оболочка воспламенителя выполнена двухслойной из синтетических полимерных пленок с различными температурами их плавления. Материал внутреннего слоя оболочки имеет температуру плавления ниже, чем материал наружного слоя. Оболочка может быть выполнена в виде прямоугольного пакета, разделенного поперечными перемычками на секции. Секции уложены "гармошкой". Поперечные перемычки могут быть выполнены прерывистыми. Изобретение позволяет создать высокотехнологичную конструкцию герметичного воспламенителя с высокими эксплуатационными характеристиками. 8 з.п. ф-лы, 7 ил.

| Способ получения 2-(2,6-дихлорфениламино)-2-имидазолина гидрохлорида | 2017 |

|

RU2652125C1 |

| Механизм для автоматического удаления воздуха из наполнительного стакана машины для литья под давлением | 1958 |

|

SU118595A1 |

| Способ испытания тепловых расцепителей автоматических выключателей | 1973 |

|

SU477482A1 |

| US 4573316 A, 04.03.1986 | |||

| RU 94004166 A1, 20.11.1995 | |||

| КОРПУС РДТТ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1996 |

|

RU2108476C1 |

Авторы

Даты

2001-07-20—Публикация

1999-11-01—Подача