Изобретение относится к машиностроению и может быть применено в различных отраслях народного хозяйства для маркирования деталей и изделий.

Известны различные конструкции электрокаплеструйных маркирующих устройств, отличающиеся принципами управления процессом маркирования (см. а/с N 1680578, кл. В 41 J 2/03, a/c N 1299821, кл. В 41 F 3/04, a/c N 1416332, кл. В 41 J 3/04), содержащие генератор капель, отклоняющие и заряжающие электроды, ловушку для неиспользованных капель краски, резервуар с краской, насосы подачи краски, трубопроводы и блок электронного управления. Однако в этих конструкциях не предусмотрен контроль свойств краски, постоянно циркулирующей в гидросистеме устройств, а также не предусмотрено поддержание этих свойств краски постоянными за счет введения в краску растворителя по мере испарения его из краски. Это делает данные устройства малопригодными для маркирования деталей с использованием красок, содержащих летучие растворители, к которым относятся прежде всего краски для маркирования металлических и пластмассовых деталей и изделий.

Известно устройство управления процессом электрокаплеструйной печати, в состав которого входят датчики контроля параметров краски, но отсутствует система регулирования свойств краски (а/c N 1567392, кл. В 41 J 2/00), что также делает его малопригодным для маркирования красками, содержащими летучие растворители.

Известен способ и устройство для регулировки концентрации чернил в струйном печатающем устройстве [1] предполагающий введение растворителя в резервуар с краской по мере испарения растворителя во время полета капель. При этом количество вводимого растворителя определяется путем сравнения количества чернил, вылетевших из сопла Q1, количества чернил, используемых для печати Q2 и количества чернил, фактически поступивших обратно в резервуар Q3. Количество растворителя Qp, которое необходимо ввести в резервуар с краской, определяется по формуле:

Qp Q1 Q2 Q3

Недостатками данного устройства является то, что капли краски, не израсходованные для печати, возвращаются непосредственно в резервуар со свежей краской. В результате в резервуар вместе с каплями, неизрасходованными для печати, могут попадать частицы пыли, а также различные химические соединения, вошедшие в состав капель во время их полета в воздухе зоны маркирования (особенно при маркировании деталей в цехах, воздух в которых загрязнен). При этом изменяется химический состав краски в резервуаре в целом, что может сделать ее непригодной для маркирования или вызвать сбои в работе маркирующего устройства.

Целью изобретения является повышение надежности работы маркирующего устройства за счет разработки такой его конструкции, которая обеспечивала бы постоянные свойства краски, прежде всего ее вязкость, во время работы устройства и исключила бы попадание неизрасходованных для печати капель краски обратно в резервуар с краской.

Указанная цель достигается путем включения в гидросистему маркирующего устройства специального смесителя, из которого производится подача краски к генератору капель. На первый вход смесителя подаются капли краски, не израсходованные на печать, а на второй и третий входы смесителя подаются соответственно растворитель и краска из резервуаров в дозированных количествах, обеспечивающих постоянство свойств краски. Величина дозированных количеств краски и растворителя определяется блоком электронного управления маркирующим устройством на основании показаний датчиков свойств краски. Благодаря использованию смесителя капель, а также обеспечивается постоянство состава краски в резервуаре, так как неиспользованные для печати капли не попадают обратно в резервуар, а через смеситель подаются далее к генератору капель.

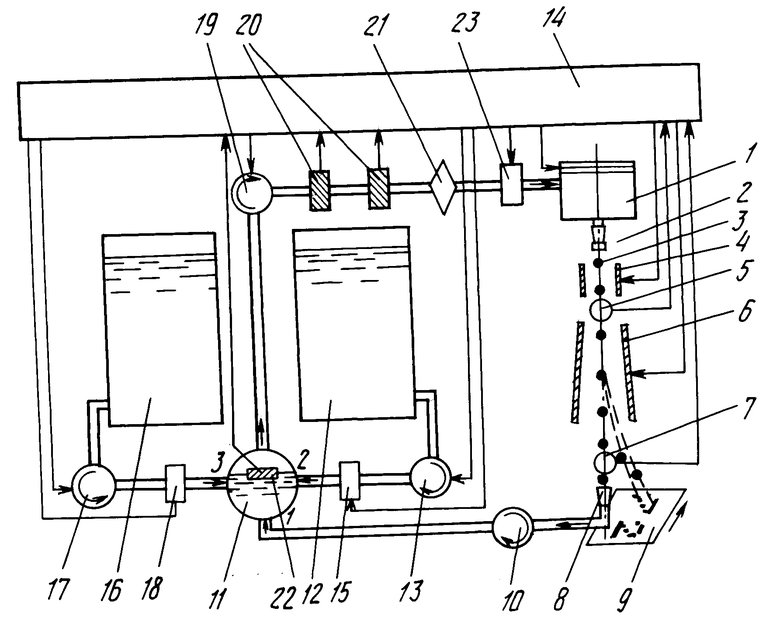

На чертеже изображена схема маркирующего устройства.

Маркирующее устройство включает генератор 1 капель с капиллярным соплом 2, из которого вылетает струя 3 монодисперсных капель; заряжающие электроды 4; датчик 5 заряда капель; отклоняющие электроды 6; датчик 7 контроля засорения сопла; ловушку 8; маркируемую деталь 9; насос 10 подачи капель из ловушки; смеситель 11; резервуар 12 для растворителя; насос 13 подачи растворителя; блок 14 электронного управления, электромагнитный клапан 15; резервуар 16 с краской; насос 17 подачи краски; электромагнитный клапан 18; насос 19 подачи краски; датчики 20 контроля свойств краски; фильтр 21; датчик 22 уровня краски в смесителе и электромагнитный клапан 23.

Маркирующее устройство работает следующим образом.

Из генератора 1 капель с капиллярным соплом 2 вылетает струя 3 монодисперсных капель краски. Капли выборочно получают электрический заряд, пролетая в поле заряжающих электродов 4, к которым подводится переменное напряжение в соответствии с программой маркирования. Контроль заряда капель осуществляется с помощью датчика 5 обратной связи. Капли, получившие электрический заряд, отклоняются в постоянном электрическом поле отклоняющих электродов 6 пропорционально величине их заряда. Незаряженные капли не отклоняются в электрическом поле и, пролетев мимо датчика 7 контроля засорения сопла, попадает в ловушку 8 гидросистемы. Наносимая на маркируемую деталь или изделие 9 надпись получается за счет отклонения заряженных капель на величину, определяемую программой маркирования, а также за счет перемещения детали относительно маркирующего устройства.

Попавшие в ловушку незаряженные капли с помощью насоса 10 подаются по трубопроводу на первый вход смесителя 11. Так как во время полета капель, а также их перемещения в трубопроводе от ловушки к смесителю происходит испарение растворителя, состав краски может существенно измениться. Для поддержания постоянным состава и свойств краски, подаваемой к генератору капель, на второй вход смесителя 11 подаются дозированные количества растворителя из резервуара 12 с помощью насоса 13 и управляемого от блока 14 электронного управления электромагнитного клапана 15.

По мере расходования краски, циркулирующей в гидросистеме, на третий вход смесителя подаются дозированные количества краски из резервуара 16 с помощью насоса 17. Объем подаваемой краски регулируется с помощью электромагнитного клапана 18, управляемого от блока 14 электронного управления.

Из смесителя краска с помощью насоса 19 подается через датчики 20 контроля свойств краски, например датчик вязкости краски, и через фильтр 21 к генератору 1 капель.

Сигналы от всех датчиков: датчика 5 контроля заряда капель, датчика 7 засорения сопла, датчиков 20 контроля свойств краски и датчика 22 уровня краски в смесителе подаются в блок 14 электронного управления, в котором автоматически вырабатываются управляющие команды.

В случае изменения свойств краски из-за испарения растворителя блок электронного управления подает команду на открытие электромагнитного клапана 15 на заданный шаговый промежуток времени. После открытия клапана дозированное количество растворителя будет подано из резервуара 12 в смеситель 11, что обеспечит восстановление свойств краски.

В случае израсходования на печать краски сверх установленного предела, что контролируется датчиком 22 уровня краски в смесителе, блок электронного управления подает команду на открытие электромагнитного клапана 18 на заданный шаговый промежуток времени. После открытия клапана дозированное количество свежей краски будет подано из резервуара 16 в смеситель 11.

Таким образом, поддерживаются постоянными свойства краски, циркулирующей в гидросистеме и не происходит попадание в резервуар 16 со свежей краской капель краски, не израсходованной на печать, что могло бы отрицательно сказаться на свойствах краски в резервуаре.

В случае поступления от датчика 7 сообщения о засорении сопла, о чем свидетельствует исчезновение струи незаряженных капель, летящих в ловушку, или отклонение этой струи в случае частичного засорения сопла, блок электронного управления подает команду на останов подачи краски с помощью закрытия электромагнитного клапана 23 и выключения насоса 19.

Датчик 5 предназначен для подачи в блок электронного управления сообщения о заряде капель. В случае расходования фактического значения заряда с расчетным блок электронного управления автоматически корректирует сдвиг фазы подачи напряжения на заряжающие электроды.

Как видно из описания функционирования маркирующего устройства, использование смесителя 11 совместно с датчиками контроля свойств краски и управляемыми от блока электронного управления электромагнитными клапанами позволяет организовать самонастраивающийся процесс маркирования, не требующий вмешательства оператора во время работы устройства, за исключением случаев засорения сопла. Тем самым существенно повышается надежность работы маркирующего устройства и упрощается процесс его обслуживания.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОСИСТЕМА ЭЛЕКТРОКАПЛЕСТРУЙНОГО ПРИНТЕРА И ЛОВУШКА НЕИСПОЛЬЗОВАННЫХ КАПЕЛЬ ДЛЯ ГИДРОСИСТЕМЫ ЭЛЕКТРОКАПЛЕСТРУЙНОГО ПРИНТЕРА | 2000 |

|

RU2197717C2 |

| ГИДРОСИСТЕМА ЭЛЕКТРОКАПЛЕСТРУЙНОГО ПРИНТЕРА И ЕЕ ЭЛЕМЕНТЫ | 2002 |

|

RU2212633C1 |

| Гидравлическое устройство управления электроструйной печатью | 1991 |

|

SU1778528A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЯЗКОСТИ КРАСКИ В ЭЛЕКТРОКАПЛЕСТРУЙНОМ МАРКИРАТОРЕ | 2007 |

|

RU2350926C1 |

| Устройство управления процессом электрокаплеструйной печати | 1988 |

|

SU1567392A1 |

| УСТРОЙСТВО ДЛЯ ЭКРАНИРОВАНИЯ РЕЖУЩЕЙ ДУГИ И ЗАЩИТЫ ПЛАЗМОТРОНА | 1996 |

|

RU2106945C1 |

| Гидравлическая система устройства управления электрокаплеструйной печатью | 1985 |

|

SU1418569A1 |

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ПЛАЗМЕННОЙ ГОЛОВКИ | 1991 |

|

RU2083337C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЯЗКОСТИ КРАСКИ В ЭЛЕКТРОКАПЛЕСТРУЙНОМ МАРКИРАТОРЕ И ГИДРОСИСТЕМА ЭЛЕКТРОКАПЛЕСТРУЙНОГО МАРКИРАТОРА | 2006 |

|

RU2314514C1 |

| Гидросистема для устройств электрокаплеструйной технологии | 1986 |

|

SU1442835A1 |

Использование: для маркирования деталей и изделий. Сущность изобретения: содержащиеся в устройстве смеситель, датчики контроля свойств краски и процесса каплеобразования, а также схема управления устройством позволяют обеспечить самонастраивающийся процесс маркирования, характеризующийся высокой надежностью и отсутствием необходимости вмешательства операторов в работу устройства. 1 ил.

ЭЛЕКТРОКАПЛЕСТРУЙНОЕ МАРКИРУЮЩЕЕ УСТРОЙСТВО, содержащее генератор капель, заряжающие и отклоняющие электроды, резервуары для краски и растворителя, трубопроводы, насос подачи краски к генератору капель, насос подачи неиспользованной для маркирования краски из ловушки, насос подачи растворителя из резервуара с растворителем, электромагнитные клапаны, фильтр для краски, ловушку для неиспользованных для маркирования капель, датчики контроля свойств краски и процесса маркирования, блок электронного управления работой устройства, отличающееся тем, что устройство имеет смеситель и насос подачи краски из резервуара с краской в смеситель, при этом первый вход смесителя соединен трубопроводом с насосом подачи неиспользованной для маркирования краски из ловушки, второй вход смесителя соединен трубопроводом с насосом подачи растворителя из резервуара с растворителем, третий вход смесителя соединен трубопроводом с насосом подачи краски из резервуара с краской в смеситель, а выход смесителя соединен трубопроводом с насосом подачи краски к генератору капель, причем трубопроводы между насосом подачи растворителя из резервуара с растворителем и смесителем и между насосом подачи краски из резервуара с краской в смеситель и смесителем снабжены управляемыми от блока электронного управления электромагнитными клапанами для дозированной подачи растворителя и краски в смеситель.

| US, патент 4337468, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-12-27—Публикация

1993-03-10—Подача