Изобретение относится к способам управления поперечной резкой полотна, например картона, металла, при его непрерывном движении.

Известен способ управления поперечной резкой проката черного металла, смотри Российский журнал "Современные технологии автоматизации" 2 за 1998 г. , страницы 52-55. Устройство для поперечной резки полотна проката черного металла включает летучие ножницы - это два вала с ножами, вращающиеся синхронно навстречу друг другу, транспортирующую часть, состоящую из валов, датчики положения и скорости полотна и валов ножниц, управляющий узел.

Способ управления поперечной резкой полотна проката черного металла включает ожидание старта ножниц исходя из непрерывно вычисляемой возможной точки встречи, разгон ножниц до скорости полосы с постоянным ускорением, синхронизация скоростей полосы и ножниц перед резом, отрезание полотна с сохранением той же скорости, дальнейшее вращение ножниц с той же скоростью или с большей после реза для обеспечения более быстрого вывода ножниц из зоны реза, торможение ножниц с постоянным ускорением до полной остановки или до промежуточной скорости Vg, движение с этой скоростью некоторое время до фиксированной точки на траектории с последующим торможением с постоянным ускорением до полной остановки валов с ножами. Таким образом, изменение линейной скорости ножей имеет трапецеидальную зависимость.

Известный способ имеет следующие недостатки. Во-первых, трапецеидальная зависимость линейной скорости валов с ножами вызывает скачки ускорения привода при переходах между участками разгона, постоянной скорости, торможения и остановки, что приводит к ударной работе механизма вращение валов с ножами, следовательно, приводит к износу механизма вращения валов (шестеренок редуктора и двигателя привода) и снижает точность отрезания полотна. Во-вторых, данный способ не позволяет отрезать листы малых размеров, так как для отрезания форматов листов, сравнимых с длиной окружности валов с ножами, останов ножей невозможен; более того, для отрезания форматов, меньших длины окружности валов с ножами, требуется увеличение скорости ножей в зоне регулирования по сравнению со скоростью полотна.

Заявляемое техническое решение решает задачу повышения точности реза полотна, снижения износа механизма вращения ножевых валов, упрощение системы управления.

Указанная техническая задача решается в заявляемом способе управления поперечной резкой полотна, включающем подачу полотна между вращающимися регулируемыми ножами, имеющими постоянную линейную скорость в зоне синхронизации перед резом, в момент реза и после реза, и переменную линейную скорость в зоне регулирования, согласно которому скорость в зоне регулирования изменяется плавно по полиномиальной зависимости

Fn(t)=a0+а1t1+а2t2.....+аntn

Изменение линейной скорости в зоне регулирования плавно по полиномиальной зависимости

Fn(t)=a0+а1t1+а2t2.....+аntn

позволяет избежать ударов и рывков при движении ножей, т.к. в начальный момент изменения скорости ускорение и производная ускорения (рывок) равны нулю и лишь постепенно они увеличиваются и соответственно постепенно уменьшаются до нуля перед приданием ножам вращения с постоянной скоростью. Плавное изменение скорости, ускорения и производной ускорения (рывка) позволяет повысить точность резки полотна, т.к. позволяет входить в зону синхронизации с минимальными отклонениями от требуемых значений, как по положению ножей, так и по их скорости, тем самым облегчить работу регулятора положения ножей на момент выполнения реза.

Полиномиальные зависимости для расчета заданных значений положения, скорости, ускорения и рывка ножей состоят из двух компонент, одна из которых зависит только от положения ножей в зоне регулирования, а вторая определяется заданным форматом отрезаемого полотна, геометрическими параметрами механизма, текущими значениями положения и скорости отрезаемого полотна. Выполнение расчетов заданных значений положения, скорости, ускорения и рывка в форме отдельных компонент позволяет часть расчетов заменить обращениями к заранее подготовленным таблицам, а оставшиеся расчеты значительно упростить. Тем самым удается снизить требования к вычислительной мощности управляющего узла (контроллера).

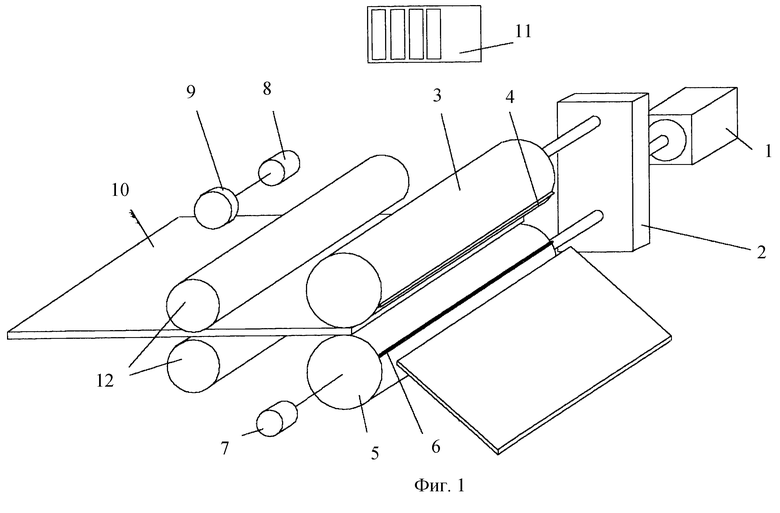

Способ управления поперечной резкой полотна реализуется в станке, показанном на фиг.1.

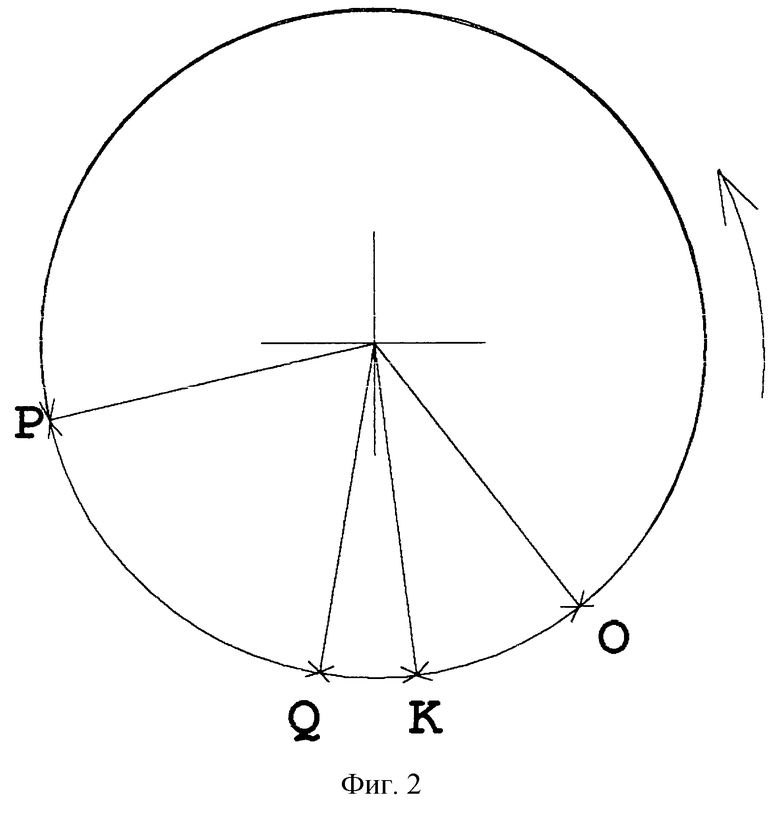

На фиг.2 показаны зоны линейной (угловой) скорости ножей:

синхронизации перед резом - дуга P-Q, в момент реза - дуга Q-K, после реза - дуга К-O; зона регулирования - дуга O-Р.

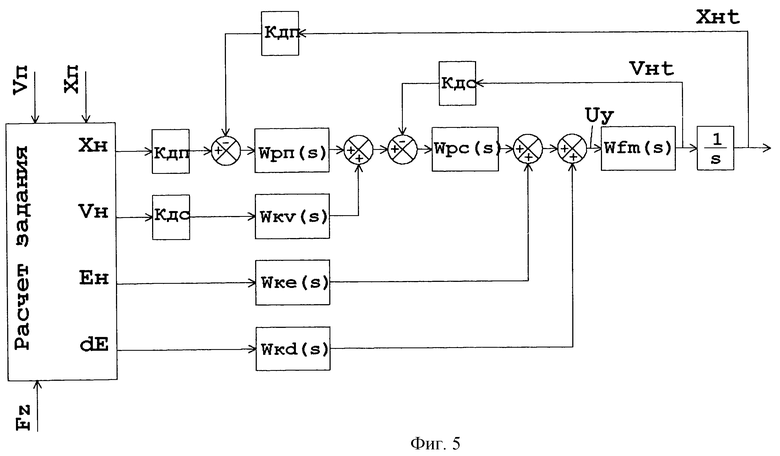

На фиг. 5 показана структурная схема системы управления, реализующей заявляемый способ поперечной резкой полотна.

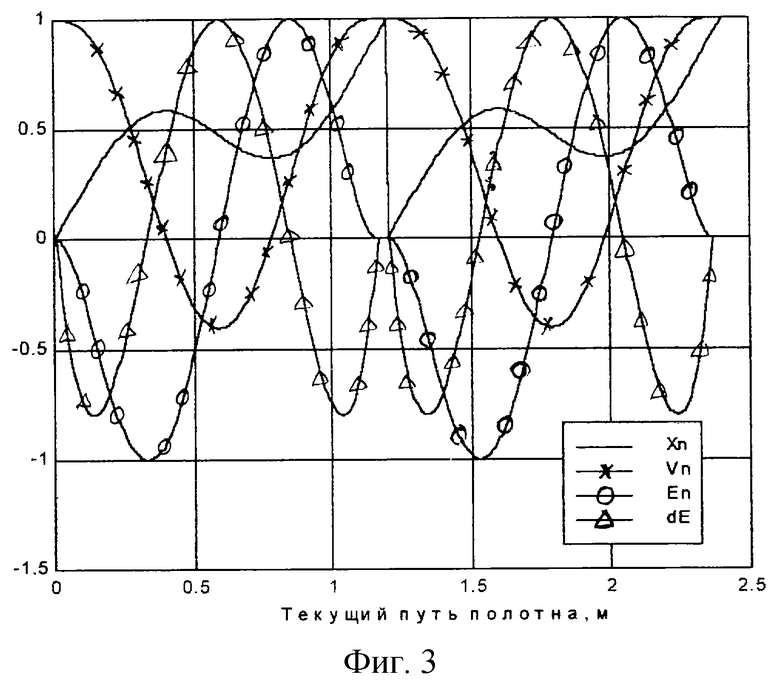

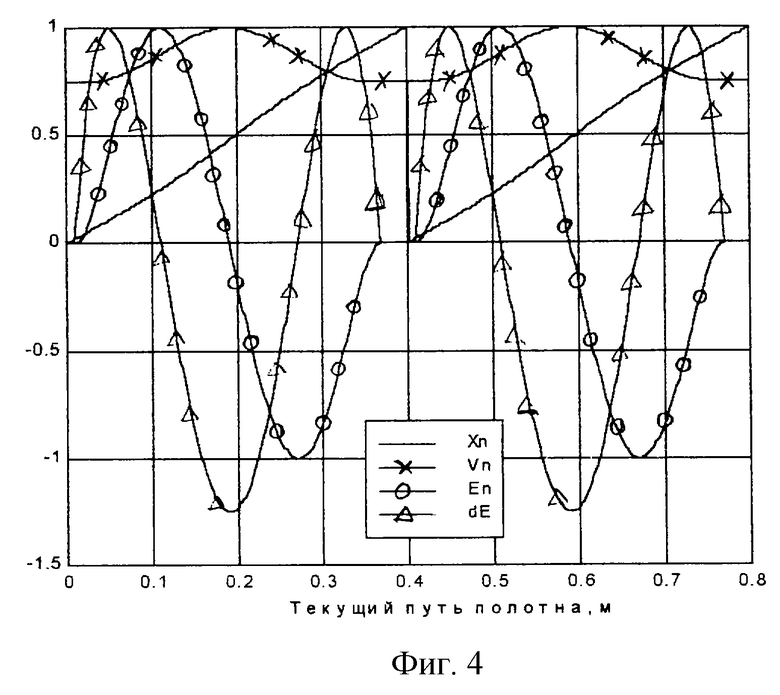

На фиг.3 и фиг.4 показаны формируемые в процессе реза зависимости заданных значений положения ножей, их скорости, ускорения и рывка от положения кромки отрезаемого полотна.

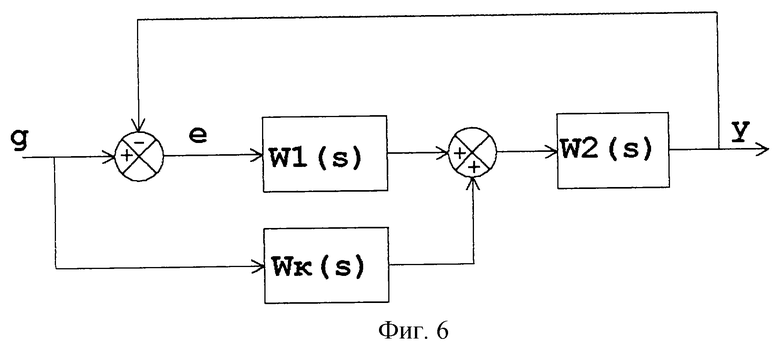

На фиг.6 показана типичная структура комбинированного управления.

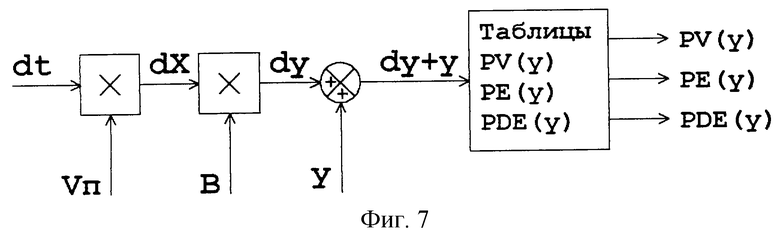

На фиг.7 показана структурная схема компенсации запаздывания регулятора положения.

Способ управления поперечной резкой полотна реализуется в станке (показан на фиг.1), включающем двигатель 1, редуктор 2, первый (верхний) вал 3 с ножом 4, второй (нижний) вал 5 с ножом 6, причем ножи 4 и 6 вращаются синхронно навстречу друг другу за счет зубчатого зацепления. Импульсный датчик 7, механически связанный с ножевым валом (в нашем примере с валом 5) установлен для определения угловой скорости вращения Ω валов 3 и 5 и положения ножей (угла) ϕ. Импульсный датчик 8, механически связанный с измерительным колесом 9, определяет линейную скорость полотна 10 Vп и перемещение полотна Хп. Сигналы с импульсных датчиков 7 и 8 подаются в систему управления (контроллер) 11. Транспортирующие валики 12 предназначены для подачи полотна к устройству резки.

Заявляемый способ изобретения реализуется следующим образом.

Полотно 10 подается транспортирующими валиками 12 к ножам 4 и 6 и отрезается. Контроллер 11, получая и обрабатывая сигналы с импульсных датчиков 7 и 8, управляет процессом резки. При достаточно больших размерах отрезаемого полотна 10 ножи 4 и 6 могут совершать реверсивное движение для увеличения пути разгона.

Пример реализации заявляемого способа.

1. Путь ножей за один цикл реза, равный длине окружности, разделен на зону синхронизации - дуга Р-O (см. фиг.2) и зону регулирования - дуга O-Р. В зоне синхронизации движение ножей выполняется с постоянной скоростью Vн, связанной со скоростью полотна Vп соотношением

Vн=kv•Vп, (1)

при этом система управления синхронизирует положение режущей кромки ножей с положением заданной границы отрезаемого полотна. Коэффициент превышения скорости kv определяется технологическими условиями реза и лежит в пределах kv=1,0-1,05.

Величина участка зоны синхронизации перед резом (дуга P-Q) определяется скоростью полотна Vп и временем, необходимым для завершения переходного процесса синхронизации режущей кромки ножей с границей отрезаемого полотна. Участок зоны синхронизации после реза (дуга К-O) определяется скоростью полотна и временем, необходимым контроллеру для выполнения расчетов, связанных с формированием следующего цикла реза, и выполнения вспомогательных операций, например таких, как обмен информацией с другими контроллерами, управляющими оборудованием, работающим совместно со станком поперечной резки.

Зона регулирования (дуга O-Р на фиг.2) предназначена для выполнения необходимых ускорений и замедлений ножей из условия обеспечения правильного реза. Закон движения ножей в зоне регулирования в заявляемом способе предлагается осуществлять в виде полиномиальной зависимости

Fn(t)=a0+a1t1+a2t2.....+antn, (2)

где t - время, отсчитываемое от момента вхождения ножей в зону регулирования;

Fn(t) - координата ножей (положение) в зоне регулирования, отсчитываемая от начала зоны регулирования.

Обозначив заданную длину отрезаемого полотна Fz, время одного цикла Тц реза получаем Тц=Fz/Vп. Это время цикла состоит из времени прохождения ножами зоны синхронизации Тс и времени прохождения зоны регулирования Тр, причем Тц= Тс+Тр. Длину дуги зоны синхронизации Р-O обозначим 1с, длину окружности, проходимой режущей кромкой ножей за один оборот, обозначим Lb. Радиус ножей обозначим R.

Коэффициенты полиномиальной зависимости Fn(t) определяются следующими условиями:

во-первых, прохождение ножами за время Тр дуги зоны регулирования (O-Р на фиг. 2), во вторых, скорость ножей в начале и в конце зоны регулирования должна удовлетворять условию (1) и,

в-третьих, для повышения плавности работы механизма, уменьшения ударных нагрузок и уменьшения начальных отклонений при входе ножей в зону синхронизации должно выполняться на концах зоны регулирования равенство нулю старших производных скорости ножей (первой, второй и т.д.).

Например, для полиномиальной зависимости Fn(t), соответствующей порядку n=7, получаются следующие выражения для коэффициентов полинома:

а0=0;

a1=kv•Vп;

a2=а3=0;

а4=35•((Lb-lc)/R-а1•Тр)/Тр4;

a5=-84•((Lb-lc)/R-a1•Tp)/Tp5;

а6=70•((Lb-lc)/R-a1•Tp)/Tp6;

a7=-20•((Lb-lc)/R-а1•Tp)/Tp7.

2. В соответствии с предлагаемым способом резки полиномиальная зависимость положения ножей формируется в функции положения отрезаемой кромки полотна. Переход от полиномиальной функции времени Fn(t), определяемой выражением (2), к функции положения полотна Хп выполняется через использование соотношения

Хп=t•Vп. (3)

Выразив из (3) время как t=Хп/Vп и подставив его в выражение для Fn(t), получаем зависимость положения ножей от положения отрезаемой кромки полотна. Введение новой переменной у, связанной с положением полотна Хп соотношением

у=В•Хп, где В=1/(Fz-lc/kv), (4)

приводит к выражению зависимости положения ножей Хн в функции положения отрезаемой кромки полотна Хп.

Например, для принятой в предыдущем примере полиномиальной функции Fn(t) получаем

Хн=kv•Хп+(Lb-kv•Fz)•(35-84•у+70•у2-20•у3)•y4. (5)

3. Из полиномиальной зависимости Fn(t) положения ножей могут быть получены путем дифференцирования зависимости задания производных от положения ножей - скорости, ускорения, рывка и т.д. Выполнение перехода к координате полотна в соответствии с выражениями (3) и (4) приводит к полиномиальным зависимостям заданий производных от положения полотна: скорости, ускорения и рывка и т.д. в функции положения и скорости отрезаемой кромки полотна.

Например, для принятого выше порядка исходной полиномиальной функции Fn(t) n=7 получаем следующие зависимости заданий скорости Vн, ускорения Ен и рывка dE:

Vн=Vп•(kv+(Lb-kv•Fz)•B•140•у3•(1-3•у+3•у2-у3)); Ен=Vп2•(Lb-kv•Fz)•B2•420•у2•(1-4•у+5•у2-2•у3); - (6)

dE=Vп3•(Lb-kv•Fz)•B3•840•у•(1-6•у+10•у2-5•у3);

4. Из выражений (5) и (6) видно, что полиномиальные зависимости для расчета заданных значений положения, скорости, ускорения и рывка ножей состоят из двух компонент, одна из которых зависит только от положения ножей в зоне регулирования, а вторая определяется заданным форматом отрезаемого полотна, геометрическими параметрами механизма, текущими значениями положения и скорости отрезаемого полотна.

При движении ножей в зоне регулирования (дуга O-Р на фиг.2), параметр у меняется от 0 до 1. Компоненты соотношений (5) и (6), зависящие только от положения ножей в зоне регулирования имеют следующий вид:

РХ(у)=(35-84•у+70•у2-20•у3)•у4;

PV(у)=140•у3•(1-3•у+3у2-у3);

РЕ(у)=420•у2•(1-4•у+5у2-2•у3);

PDE(у)=840•у•(1-6•у+10•у2-5•у3). (7).

С учетом (7) зависимости (5) и (6) приобретают следующий вид:

Хн=kv•Xп+(Lb-kv•Fz)•PX(у);

Vн=Vп•(kv+(Lb-kv•Fz)•B•PV(у));

Ен=Vп2•(Lb-kv•Fz)•B2•PE(у);

dE=Vп3•(Lb-kv•Fz)•B3•PDE(у). (8)

Выполнение расчетов заданных значений положения, скорости, ускорения и рывка в форме отдельных компонент позволяет часть расчетов заменить обращениями к заранее подготовленным таблицам функций РХ(у), PV(у), PE(у) и PDE(у). Остальные расчеты по выражениям (8), необходимые для определения задания положения Хн, скорости Vн, ускорения Ен и рывка dE ножей выполняются по времени за два этапа. Первый этап расчета происходит во время прохождения ножами отрезка дуги зоны синхронизации К-O, когда на привод ножей подается задание постоянной скорости Vн=kv•Vп. На этом этапе вычисляются величины, входящие в выражения (8):

В=1/(Fz-lc/kv);

(Lb-kv•Tz);

Vп•kv;

Vп•(Lb-kv•Fz)•B;

Vп2•(Lb-kv•Fz)•B2;

Vп3•(Lb-kv•Fz)•B3.

Второй этап расчета соотношений (8), связанный с вычислением у=В•Хн, обращением к таблицам указанных выше функций и вычислением оставшихся операций умножения и сложения, выполняется в процессе движения ножей в зоне регулирования.

На фиг. 3 представлены в относительных величинах зависимости заданных значений положения ножей, скорости, ускорения и рывка от положения кромки отрезаемого полотна для случая

Lb=0,46 м; kv=1,01; Тр=0,04 с; Vп=60 м/мин; Fz=0,4 м.

На фиг. 3 представлены в относительных величинах зависимости заданных значений положения ножей, скорости, ускорения и рывка от положения кромки отрезаемого полотна для случая

Lb=0,46 м; kv=1,01; Тр=0,04 с; Vп=60 м/мин; Fz=1,2 м.

Из приведенных зависимостей видно, что скорость ножей в зоне регулирования при резе коротких форматов может превышать скорость полотна. При резе длинных форматов ножи могут совершать реверсивное движение, что приводит к уменьшению абсолютных значений ускорений и рывков и, следовательно, к уменьшению нагрузок на механизм.

Замена части расчетов на обращение к таблицам и выполнение остальных расчетов заданных значений положения, скорости, ускорения и рывка в форме отдельных компонент позволяет снизить требования к вычислительной мощности управляющего узла (контроллера).

5. При движении ножей с постоянной скоростью в зоне реза на отрезке дуги Р-К к двигателю ножей прикладывается момент сопротивления, обусловленный затратами энергии на резку полотна. Указанный момент сопротивления приводит к отрицательному скачку скорости ножей, тем самым нарушается условие выполнения реза (1) и снижается качество реза. Для компенсации действия момента сопротивления во время резки полотна в заявляемом способе при прохождении ножами угла, соответствующего резу полотна, к управляющему сигналу для усилителя мощности, питающего двигатель привода ножей, добавляется дополнительный импульс. Амплитуда импульса выбирается из условия компенсации затраты энергии на выполнение реза.

6. Полученные в результате вышеописанных расчетов заданные величины координат ножей используются для выработки управляющего сигнала усилителя мощности, питающего двигатель ножей. Расчет этого управляющего сигнала в предлагаемом способе резки выполняется по структуре подчиненного регулирования с дополнительными цепями комбинированного управления по задающим воздействиям скорости, ускорения и рывка (см. фиг.3). В блоке расчета задания в соответствии с заданным форматом Fz и измеренными координатами полотна Хп и Vп определяются заданные значения координат ножей - положения Хн, скорости Vн, ускорения Ен и рывка dE.

Структура подчиненного регулирования содержит регулятор положения Wрп(s), регулятор скорости Wрс(s) и усилитель мощности с двигателем Wfm(s). В регулятор положения подается заданное значение положения ножей Хн и их текущее положение Хнt; в регулятор скорости поступает выходной сигнал регулятора положения и сигнал текущей скорости ножей Vнt.

Дополнительные цепи комбинированной коррекции Wкv(s), Wке(s) и Wкd(s) подают сигналы задания скорости Vн, ускорения Ен и рывка dE на вход регулятора скорости и вход усилителя мощности.

В типичной структуре комбинированного управления (см. фиг.4), предназначенной для отработки задания g, ошибка регулирования е, представляющая собой разность между заданием g и выходной величины у, может быть сведена к нулю при выполнении условия инвариантности:

Wk(s)=1/W2(s). (9)

Раскладывая соотношение (9) в степенной ряд, получаем

Wk(s) = τ1s+τ1τ2s2+... (10)

Таким образом, для выполнения условия инвариантности приходится вводить первую и высшие производные от управляющего воздействия. Для этого компенсирующая цепь Wk(s) должна выполнять операции дифференцирования соответствующих порядков, что вызывает известные трудности с физической реализацией таких звеньев. В предлагаемом способе резки сигналы управляющего воздействия и его производные рассчитываются. Это позволяет упростить реализацию компенсирующих цепей.

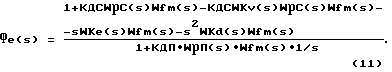

Например, для приведенной на фиг.3 структуры системы управления передаточная функция Фе(s) по ошибке регулирования имеет следующий вид:

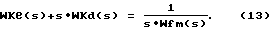

Положив Wкv(s)=1, приходим к условию

1-s•Wкe(s)•Wfm(s)-s2•Wкd(s)•Wfm(s)=0 - (12)

или

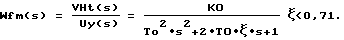

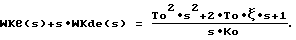

При настройке усилителя мощности на максимальный темп увеличения скорости оказывается справедливым описание

Для этого случая получаем условия для компенсирующих звеньев Wкe(s) и Wкde(s)

Окончательно получаем

Все звенья компенсации получаются легко реализуемыми, так как для их выполнения требуются только простые арифметические операции и легко выполняемая процедура интегрирования. Таким образом, в предлагаемом способе резки повышается качество резки за счет выполнения условий инвариантности системы управления двигателем ножей.

7. С целью компенсации запаздывания, вносимого в процесс управления ножами усилителем мощности и регулятором положения, в заявляемом способе резки задающие воздействия скорости, ускорения и рывка подаются на регулятор положения с временным сдвигом относительно задающего воздействия по положению. Структурная схема на фиг. 5 поясняет процесс компенсации запаздывания. По требуемой величине компенсации запаздывания dt и текущей скорости полотна Vп рассчитывается величина смещения dX, которая в соответствии с формулой (4) преобразуется в смещение dу. Входная величина для использования таблиц (см. формулы (7) берется как dу+у. Выбираемые из таблиц значения PV(у), РЕ(у) и PDE(у) используются для расчета заданий скорости Vн, ускорения Ен и рывка dE (см. формулы (8) и фиг.3).

Компенсация запаздывания усилителя мощности и регулятора положения позволяет повысить точность реза полотна.

Изобретение относится к машиностроению. При управлении поперечной резкой полотна подают полотно между вращающимися ножами. Задают постоянную линейную скорость ножей в зоне синхронизации перед резом, в момент реза и после реза и переменную линейную скорость ножей в зоне регулирования скорости. Скорость ножей в зоне регулирования изменяют плавно по полиномиальной зависимости Fn(t)=a0+a1t1+a2t2+...+antn, где а0, а1,...,аn - коэффициенты полиномиальной зависимости, t - время, отсчитываемое от момента вхождения ножей в зону регулирования, n - порядок полиномиальной зависимости. Изобретение позволяет повысить точность реза полотна, снизить износ механизма вращения ножевых валов. 7 ил.

Способ управления поперечной резкой полотна, при котором полотно подают между вращающимися ножами, задают постоянную линейную скорость ножей в зоне синхронизации перед резом, в момент реза и после реза и переменную линейную скорость ножей в зоне регулирования скорости, отличающийся тем, что скорость ножей в зоне регулирования изменяют плавно по полиномиальной зависимости

Fn(t)= a0+a1t1+a2t2+. . . +antn,

где a0, a1, . . . , an - коэффиценты полиномиальной зависимости;

t - время, отсчитываемое от момента вхождения ножей в зону регулирования;

n - порядок полиномиальной зависимости.

| БЛАЖЕНКОВ М | |||

| и др | |||

| Опыт разработки и внедрения системы управления участком мерной порезки | |||

| Современные технологииавтоматизации, 1998, №2, с.52-55 | |||

| Устройство управления резом и подачей полосы металла | 1986 |

|

SU1480982A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕСТА ТЕЧИ В НАПОРНОМ ТРУБОПРОВОДЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2305263C2 |

| УСТРОЙСТВО ДЛЯ ФРЕЗЕРОВАНИЯ ЗАМКНУТЫХ ПРОДОЛЬНЫХ ВИНТОВЫХ И СПИРАЛЬНЫХ КАНАВОК | 2011 |

|

RU2458763C1 |

Авторы

Даты

2003-09-27—Публикация

2001-01-31—Подача