Изобретение относится к области производства глинозема и может быть использовано для переработки низкокачественного щелочного алюмосиликатного сырья методом спекания.

Известен способ переработки глиноземсодержащего сырья спеканием его с известняком и содой, который пригоден для переработки любого глиноземсодержащего сырья. В частности, он используется в промышленности для переработки щелочных алюмосиликатных пород (А.И. Лайнер, Н.И. Еремин и др. Производство глинозема. М. : Металлургия, 1978, с.186.). Недостаток этого способа состоит в том, что он не учитывает полностью специфических особенностей применяемых различных по химическому и минералогическому составу щелочных алюмосиликатных пород. В низкокачественных щелочных алюмосиликатных породах значительно снижается содержание глинозема и щелочей и повышается кремнезема и железа. Это осложняет процесс спекания и ухудшает технико-экономические показатели их переработки вышеназванным способом: увеличиваются расходные коэффициенты основных и вспомогательных материалов, удельные выхода шламов, ухудшаются физико-химические свойства спеков и снижается извлечение ценных компонентов.

Известен способ, принятый за прототип, где измельченную низкокачественную щелочную алюмосиликатную руду и дистенсиллиманитовый концентрат (ДСК) смешивают при массовом соотношении соответственно 1:(0,25-1,00). К смешанной рудной смеси добавляют необходимое количество измельченного известняка и соду (в составе содовой пульпы) по расчету на получение общепринятой насыщенной или ненасыщенной шихты. Далее шихту спекают при температуре около 1250oС, а спек выщелачивают, пульпу фильтруют. Алюминатный раствор после обескремнивания перерабатывают на глинозем известными методами. Содопоташные маточники упаривают с раздельной кристаллизацией из них соды и поташа. Полученную соду без сушки замешивают на неупаренном содопоташном маточнике, и содовую пульпу направляют на приготовление шихты. Причем соду полностью или частично возвращают на приготовление шихты, а поташ целиком выводят из процесса в виде товарного продукта. В случае частичного возвращения соды на приготовление шихты ее также выдают как товарный продукт (А.С. 734952, СССР, Бюл. 18, 1980 г.).

Способ имеет следующие недостатки.

1. Область наиболее эффективной реализации способа расположена около верхнего предела составов рудных смесей, она характеризуется относительно высоким удельным выходом глинозема, низким - белитового шлама и низким удельным расходом известняка. Однако работе в этой области могут существенно помешать осложнения на печном переделе, которые выражаются в том, что шихта не будет нормально проходить через сушильную зону печи из-за настылеобразования, вызванного большим содержанием свободной соды в шихте. Настылеобразование, как показала практика, не оказывает заметного влияния на транспортную способность шихты до концентрации свободной соды в ней не более 6%. Свыше этого предела шихта не будет проходить через печь, и потребуется замена наиболее простого наливного способа подачи шихты на менее производительный распыльный способ.

2. Для приготовления содовой пульпы необходима твердая сода, выделение которой из содопоташных маточников требует большого расхода тепла, что повышает энергоемкость технологии.

3. Несмотря на существенное снижение удельного выхода шлама и удельного расхода известняка от добавок ДСК в нефелиновую руду, они остаются еще довольно высокими на всем рекомендуемом диапазоне составов рудной смеси.

Техническим результатом предлагаемого изобретения является снижение удельного выхода отвального белитового шлама, удельного расхода известняка, снижение настылеобразования в низкотемпературной зоне печей и энергоемкости способа.

Указанный технический результат достигается тем, что в способе переработки низкокачественного щелочного алюмосиликатного сырья, включающем смешение его с дистенсиллиманитовым концентратом при массовом соотношении 1: (0,25-1,00), спекание рудной смеси с реагентной смесью, переработку спека на глинозем, белитовых шламов на цемент, содопоташных маточников на соду и поташ, новым является то, что при спекании используют реагентную смесь, состоящую из известняка и пирсонита, который получают из белитовых шламов и содопоташных маточников внепечным синтезом.

В заявляемом способе вместо обычной реагентной смеси, используемой в прототипе, состоящей из соды и известняка, на приготовление шихты используют новую реагентную смесь, состоящую из известняка и пирсонита Nа2СО3•СаСО3•2Н2О, который получают известным способом из белитовых шламов путем обработки их крепким содовым раствором с содержанием Na2О около 200 г/л при температуре 70-90oС с пропусканием углекислого газа в пульпу при ее перемешивании. При этом образуются крупные кристаллы пирсонита, которые хорошо отделяются от кремнеземного шлама отсадкой (В. Я. Абрамов, А.И. Алексеев и др. Комплексная переработка нефелино-апатитового сырья. - М.: Металлургия, 1990. 262 с.).

Дозировку пирсонита в шихту ведут с таким расчетом, чтобы связать весь глинозем ДСК и свободный несвязанный глинозем нефелиновой руды в составе алюмината натрия, т.е. удовлетворить потребность шихты в свободной соде. Карбонат кальция, находящийся в составе пирсонита, идет на связывание кремнезема в 2CaO-SiО2. Его полностью не хватает для связывания всего кремнезема рудной смеси в 2CaO-SiО2, поэтому недостающее количество СаО вводят в составе свежего известняка. Другими словами, добавку пирсонита и известняка в шихту ведут в расчете на получение обычной насыщенной или ненасыщенной шихты.

По мере увеличения содержания ДСК в рудных смесях количество пирсонита, необходимое для связывания глинозема в составе алюмината натрия, возрастает, а следовательно, возрастает и требуемое количество белитового шлама, необходимое для синтеза пирсонита. Однако на всем диапазоне рекомендуемых составов рудной смеси белитовый шлам не весь используется для синтеза пирсонита. Другая часть шлама не регенерируется и поступает, как обычно, в производство цемента, а остаток шлама (небольшой) идет в отвал или же используется для других целей.

Существенными отличительными признаками предлагаемого способа являются:

- использование на переделе спекания вместо обычно применяемой реагентной смеси (сода + известняк) новой реагентной смеси, содержащей известняк и пирсонит, который получают из белитовых шламов и содопоташных маточников внепечным синтезом, исключающим образование двойной соли и снижающим настылеобразование в низкотемпературной зоне печи;

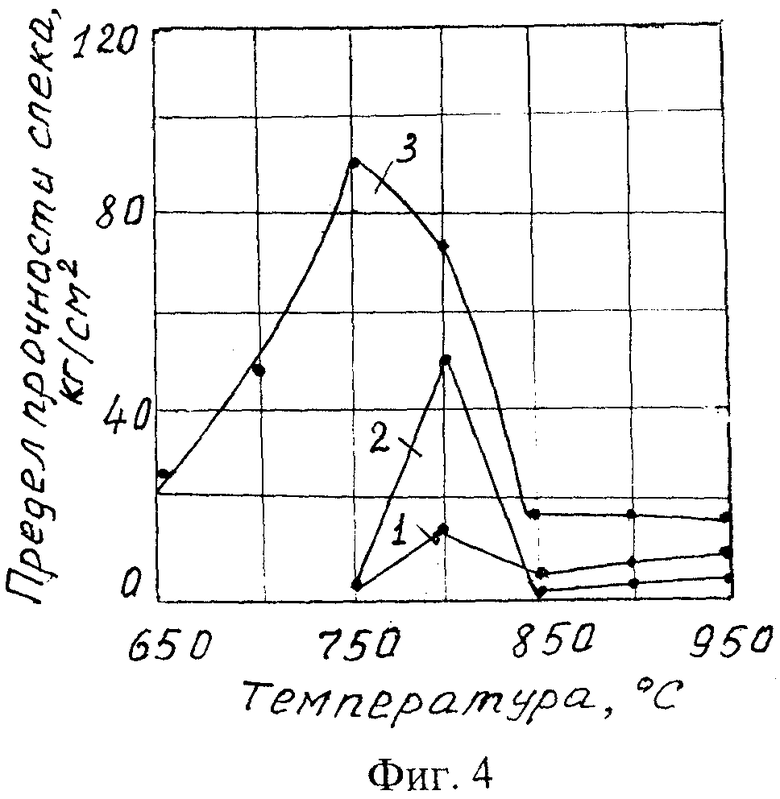

- замена операции выделения требуемой для спекания твердой соды из содопоташных маточников, осуществляемой упаркой, на кристаллизацию пирсонита, растворимость соды в котором ниже, чем чистой соды (фиг.1б).

Существенные отличительные признаки предлагаемого способа в области переработки низкокачественных щелочных алюмосиликатных пород с добавками ДСК способом спекания не известны. Следовательно, заявляемый способ соответствует условиям новизны и изобретательского уровня.

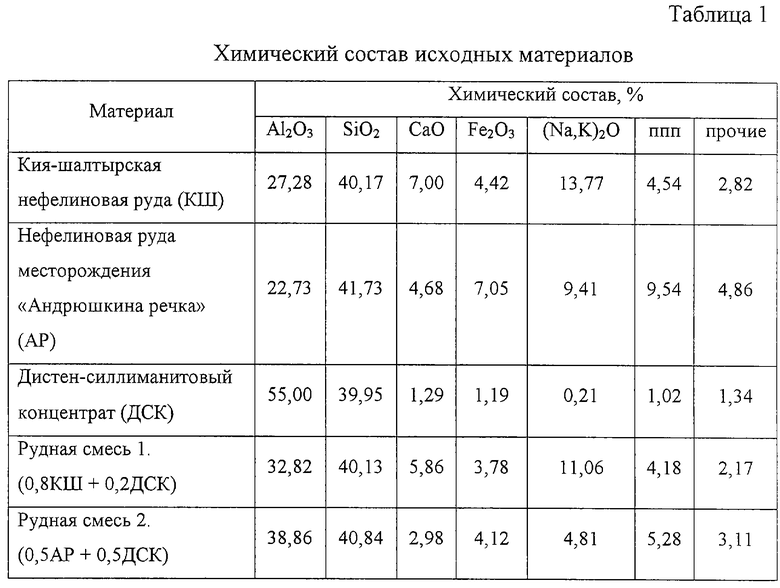

На фиг.1а даны изотермы растворимости системы Na2O-CaO-CO2-H2O (пунктирная линия) и К2О-СаО-СO2-Н2О (сплошная линия) при 100oС и политермы растворимости 1б двойных карбонатных солей и соды: 1 - К2СО3•СаСО3; 2 - Nа2СО3•СаСО3•2Н2О; 3 - Na2CO3.

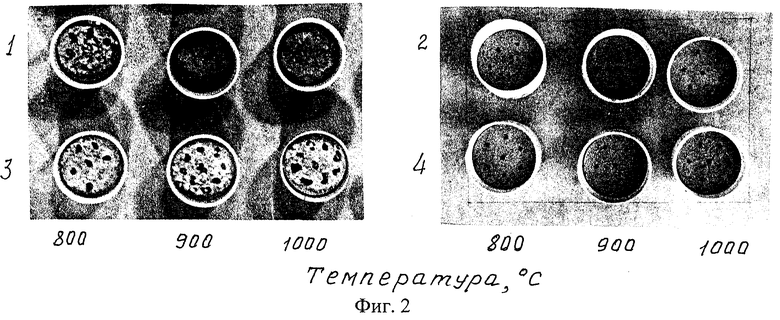

На фиг. 2 дан внешний вид спеков, полученных спеканием рудной смеси, содержащей 50% нефелиновой руды месторождения "Андрюшкина речка" и 50% ДСК с реагентыми смесями: 1 - (0,74Nа2СО3+0,26К2СО3)+СаСО3; 2 - Nа2СО3•СаСО3•2Н2О+СаСО3; 3, 4 - Nа2СО3+СаСО3 (контрольные серии).

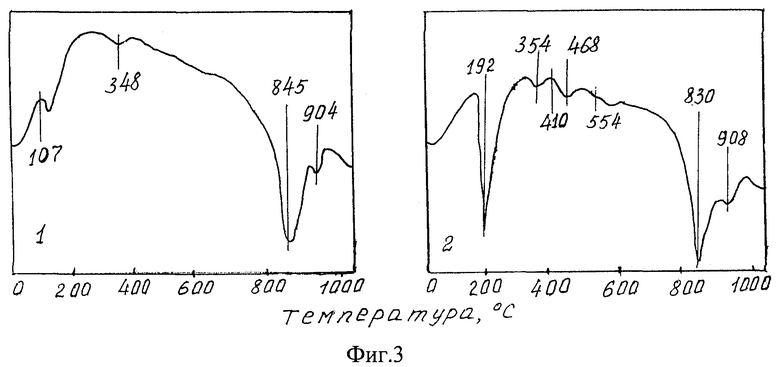

На фиг.3 представлены термограммы шихт:

1. 80% Кия-шалтырской нефелиновой руды+20% ДСК+Na2CO3+СаСО3;

2. 80% Кия-шалтырской нефелиновой руды + 20% ДСК+Nа2СО3•СаСО3•2Н2О+СаСО3.

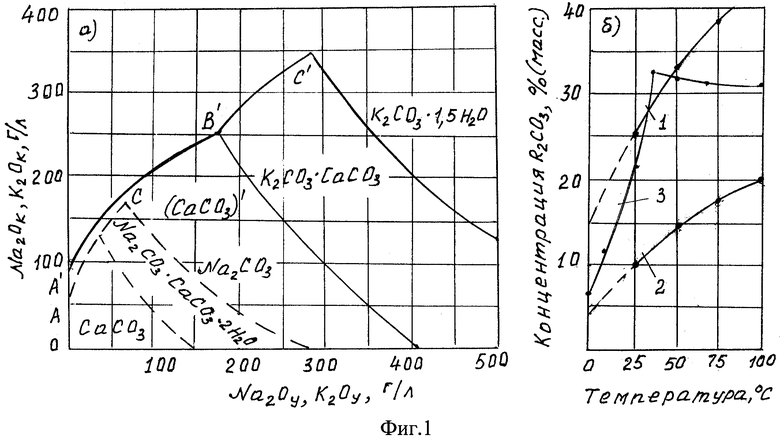

На фиг. 4 показано влияние температуры спекания на прочность насыщенных нефелиновых спеков (1), дистеновых ненасыщеных (2) и высокощелочных (3) спеков.

Предлагаемый способ состоит в следующем. Низкокачественную алюмосиликатную породу и известняк подвергают раздельному мокрому размолу. К измельченной руде добавляют необходимое количество измельченного дистенсиллиманитового концентрата. К рудной смеси добавляют пирсонит и известняк, дозировку которых производят на основе насыщенной или ненасыщенной шихты. После домола и корректировки мокрую шихту спекают при температуре около 1250oС. Полученный спек после дробления перерабатывают на глинозем известными методами. Содопоташные маточники после выделения глинозема из обескремненных алюминатных растворов направляют на промежуточную выпарку до содержания (Na,K)2О в них 200-230 г/л. Часть упаренного раствора используют для получения пирсонита, другую оставшуюся часть и маточник, обогащенный поташом, после выделения пирсонита смешивают, упаривают и далее из упаренных растворов получают содопродукты известным способом.

Белитовый шлам после выщелачивания спека делят на несколько частей. Одну часть используют для получения пирсонита методом, описанным выше. Количество белитового шлама для синтеза пирсонита определяется таким количеством пирсонита, которое нужно для обеспечения требуемого содержания свободной соды в шихте, зависящим, в свою очередь, от количества ДСК в рудной смеси. Другая часть белитового шлама поступает на производство цемента, а небольшой остаток шлама направляется в отвал или используется для других целей.

В основе выбора рационального массового отношения низкокачественной алюмосиликатной породы к ДСК в заявляемом способе лежат те же принципы, что и в способе-прототипе.

Минимальной добавкой концентрата к нефелиновой руде должна быть такая добавка, которая в значительной степени устраняет вредное влияние железа и улучшает физико-химические свойства спеков до пределов, при которых процесс спекания проходит нормально, без заметных осложнений. Эти добавки должны максимально поднимать извлечение ценных компонентов из спеков, величина которого будет определяться химическим составом породы и концентрата: чем больше содержание железа в породе и чем меньше в ней глинозема, тем больше должна быть добавка концентрата.

Максимальная добавка к породе должна быть такой, при которой вся натриевая щелочь, входящая в состав породы, расходуется для нужд своего собственного производства. Ее должно хватить на компенсацию безвозвратных химических и механических потерь и потерь с белитовым шламом.

Важной особенностью использования пирсонита является то, что при его синтезе переходит в пирсонит из содопоташных растворов только сода, а весь поташ остается в содопоташном маточнике (фиг.1), так как К2СО3•СаСО3 более растворим, чем NаСО3•СаСО3•2Н2О. Таким образом, без каких-либо дополнительных затрат значительно снижается вероятность оплавления шихты в низкотемпературной зоне печей за счет отсутствия в пирсоните поташа и отпадает, по сравнению с прототипом, необходимость в использовании твердой соды для приготовления содовой пульпы.

На фиг.2 показаны результаты спекания шихт, содержащих 50% ДСК в рудной смеси при использовании содопоташной смеси, соды и пирсонита с известняком. Как видно, содопоташная смесь вызывает оплавление шихт (поз.1). В тех же самых условиях, но с использованием чистой соды для спекания, оплавления спеков не произошло (поз.3, 4).

Нами было установлено, что при низких температурах спекания шихты, содержащей смесь Nа2СО3 и СаСО3, в диапазоне 300-600oС образуется, согласно результатам рентгенофазного анализа, двойная соль NаСО3•СаСО3 с обширным экзотермическим эффектом (фиг.3, поз. 1). В момент зарождения кристаллы обычно образуют термодинамически неустойчивую кристаллическую структуру с высокоразвитой поверхностью, что и способствует их цементации и интенсивной кристаллизации на поверхности цепей и стенках печи. Это, в частности, выражается в том, что прочность спеков по мере повышения в них содержания свободной соды резко возрастает, а затем при разрушении этого соединения с повышением температуры она падает (фиг.4). Поэтому с целью устранения вредного влияния этого явления возникла мысль производить внепечной синтез пирсонита, чтобы исключить образование двойной соли NаСО3•СаСО3 в сушильной зоне печей и тем самым существенно снизить интенсивность настылеобразования в ней.

Установлено, что пирсонит является химически инертным соединением в широком диапазоне температур: обширный экзотермический эффект, связанный с образованием двойной соли NaCО3СаСО3 (фиг.3, термограмма 1), на термограмме 2 исчезает. Эндотермические эффекты при 192, 354, 410, 468 и 554oС вызваны потерей кристаллизационной воды из пирсонита (192oС) и полиморфными превращениями, идущими в нем. Как показали опыты (фиг.2, поз.2), спеки по внешнему виду не отличаются от обычных (поз.3, 4). Оплавление их не установлено в широком температурном интервале (800-1000oС).

Заявляемый способ апробирован в лабораторных условиях. В опытах использовали нефелиновую руду Кия-шалтырского месторождения и берешитовую руду месторождения "Андрюшкина речка" (Красноярский край). В качестве дистенсиллиманитового концентрата использовали концентрат, полученный обогащением кварц-силлиманитовой руды Базыбайского месторождения (юг Красноярского края). Химический состав используемых материалов приведен в табл.1.

Насыщенные шихты, составленные из вышеуказанных руд, пирсонита и карбоната кальция, спекали при 1250oС в течение часа. Спеки охлаждали, определяли их физико-химические свойства и затем выщелачивали по стандартной методике. В алюминатных растворах определяли содержание (Na,K)2О и Аl2О3, а часть белитового шлама с целью получения из него пирсонита обрабатывали содопоташным маточником, содержащим около 200 г/л Na2О, по методике, описанной выше. Количество маточного раствора было взято в расчете на получение конечной равновесной концентрации Na2О, равной 140 г/л.

Пирсонит Na2CО3•CaCО3•H2О представляет собой крупнокристаллический продукт с размером кристаллов 60-80 мкм, который легко отделяется от кремнеземного шлама отсадкой. Маточный раствор, обогащенный поташом, смешивали с оставшейся частью содопоташного маточника и направляли на концентрационную выпарку и получение соды и поташа.

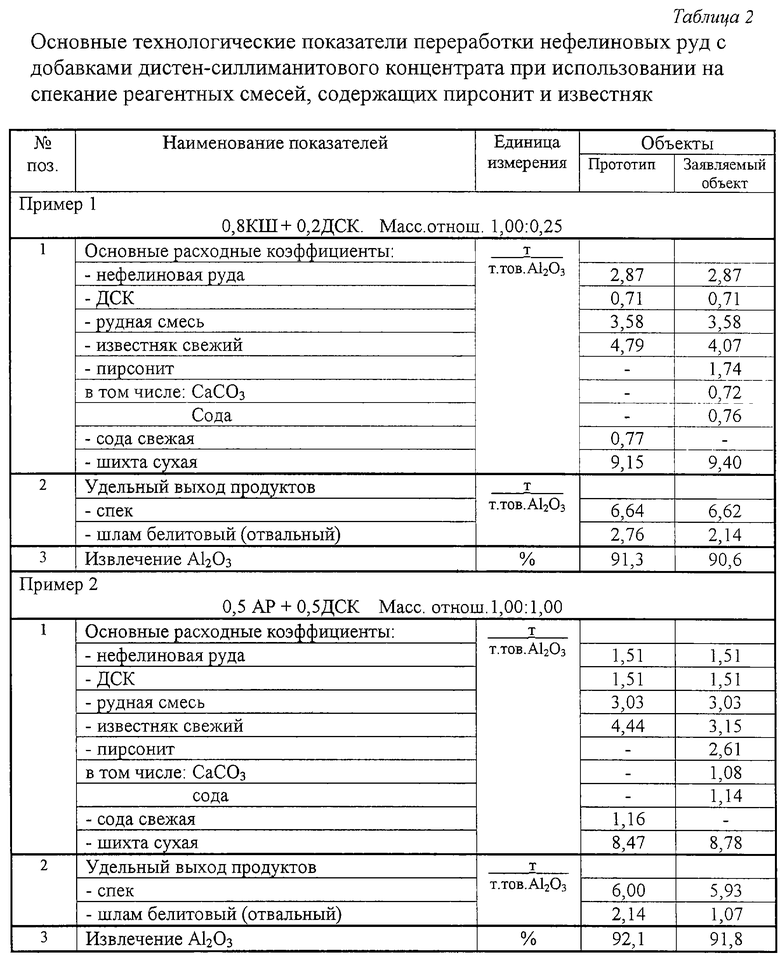

Результаты опытов и рассчитанные с их использованием основные технологические показатели предлагаемого способа приведены в табл. 2. Из полученных результатов видно, что использование на переделе спекания новой реагентной смеси (пример 2) позволяет по сравнению с прототипом резко снизить удельный расход свежего известняка с 4,44 до 3,15 т/т тов. Аl2О3, удельный выход отвального шлама с 2,14 до 1,07 т/т тов. Аl2О3, т.е. до уровня, достигнутого при переработке высококачественных байеровских бокситов.

В примере 1 также произошло снижение рассматриваемых показателей, но оно ниже, чем в примере 2, так как добавки ДСК в нефелиновую руду здесь меньше.

Преимущества, возникающие при переработке низкокачественных нефелиновых руд с добавками ДСК с использованием в качестве реагентной смеси пирсонита и известняка, состоят в следующем:

- снижается удельный выход отвального белитового шлама (с учетом частичного потребления его цементным производством) за счет использования шлама для синтеза пирсонита;

- сокращается удельный расход известняка за счет поступления на спекание карбоната кальция, входящего в состав пирсонита;

- снижается настылеобразование в низкотемпературной зоне печей;

- отпадает потребность в твердой соде для приготовления содовой пульпы, подаваемой в шихту, и связанного с этим расхода тепла на ее выделение.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ДИСТЕН-АНДАЛУЗИТ-СИЛЛИМАНИТОВЫХ КОНЦЕНТРАТОВ | 2002 |

|

RU2223914C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМА ИЗ НЕФЕЛИНОВОГО СЫРЬЯ | 1999 |

|

RU2165888C1 |

| Способ переработки низкокачественногощЕлОчНОгО АлюМОСилиКАТНОгО СыРья | 1978 |

|

SU734952A1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФЕЛИНОВЫХ РУД И КОНЦЕНТРАТОВ | 2007 |

|

RU2340559C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФЕЛИНОВЫХ РУД | 2002 |

|

RU2225357C1 |

| СТЕКЛО ДЛЯ ПОЛУЧЕНИЯ ПЕНОМАТЕРИАЛА | 2002 |

|

RU2235694C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЩЕЛОЧНОГО АЛЮМОСИЛИКАТНОГО СЫРЬЯ | 1992 |

|

RU2060941C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЩЕЛОЧНОГО АЛЮМОСИЛИКАТНОГО СЫРЬЯ | 2023 |

|

RU2819963C1 |

| СПОСОБ ПЕРЕРАБОТКИ НИЗКОКАЧЕСТВЕННЫХ НЕФЕЛИНОВЫХ РУД | 2005 |

|

RU2300498C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЩЕЛОЧНОГО АЛЮМОСИЛИКАТНОГО СЫРЬЯ | 2009 |

|

RU2417162C1 |

Изобретение относится к области производства глинозема и может быть использовано для переработки низкокачественного щелочного алюмосиликатного сырья методом спекания. Способ переработки низкокачественного щелочного алюмосиликатного сырья включает смешение его с дистенсиллиманитовым концентратом при массовом соотношении 1:(0,25-1,00), спекание с реагентной смесью, переработку спека на глинозем, белитовых шламов на цемент, содопоташных маточников на соду и поташ. При спекании используют реагентную смесь, состоящую из известняка и пирсонита, который получают из белитовых шламов и содопоташных маточников внепечным синтезом. Техническим результатом изобретения является снижение удельного выхода отвального белитового шлама, удельного расхода известняка, снижение настылеобразования в низкотемпературной зоне печей и энергоемкости способа. 4 ил., 2 табл.

Способ переработки низкокачественного щелочного алюмосиликатного сырья, включающий смешение его с дистенсиллиманитовым концентратом при массовом отношении соответственно 1: (0,25-1,00), спекание с реагентной смесью, переработку спека на глинозем, белитовых шламов - на цемент, содопоташных маточников - на соду и поташ, отличающийся тем, что на спекании используют реагентную смесь, состоящую из известняка и пирсонита, который получают из белитовых шламов и содопоташных маточников внепечным синтезом.

| Способ переработки низкокачественногощЕлОчНОгО АлюМОСилиКАТНОгО СыРья | 1978 |

|

SU734952A1 |

| Способ переработки алюмосиликатов на глинозем | 1979 |

|

SU758706A1 |

| Способ переработки глиноземсодержащего сырья | 1989 |

|

SU1654262A1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ АЛЮМОСИЛИКАТНОГО СЫРЬЯ | 1995 |

|

RU2078044C1 |

| УЧЕБНАЯ ЛАБОРАТОРНАЯ УСТАНОВКА ДЛЯ ИССЛЕДОВАНИЯ ВЗРЫВНЫХ ПРОЦЕССОВ | 2008 |

|

RU2373489C1 |

| Водометный движитель | 1990 |

|

SU1801867A1 |

Авторы

Даты

2003-09-27—Публикация

2001-07-30—Подача