Изобретение относится к области цветной металлургии, в частности к производству глинозема, и может быть использовано для переработки щелочного алюмосиликатного сырья методом спекания.

Известен способ переработки щелочного алюмосиликатного сырья, включающий приготовление шихты из нефелиновой руды, известняка и оборотных продуктов, ее спекание при температуре 1250-1300°С и переработку спека [Производство глинозема / Лайнер А.И., Еремин Н.И., Лайнер Ю.А., Певзнер И.З. - М.: Металлургия, 1978. - С.185-189].

Недостатками этого способа являются низкое извлечение глинозема из спека и высокая температура спекания.

Наиболее близким является способ, включающий приготовление шихты из нефелиновой руды с интенсифицирующими добавками фторидов CaF2, NaF, AlF3, Na2SiF6 в количестве от 0,1 до 0,3% и угля 1,5-2% от массы сухой шихты, ее спекание при 1220-1280°С и переработку спека [Производство глинозема/ Лайнер А.И., Еремин Н.И., Лайнер Ю.Л., Певзнер И.З. - М.: Металлургия, 1978. - с.231-232, (прототип)]. Он является наиболее целесообразным по величине извлечения глинозема из спека в раствор, которое достигается выше на 5-10%, и температуре спекания более низкой.

Однако указанный способ также имеет недостатки:

- используемые интенсифицирующие добавки фторидов дефицитные и дорогие;

- применяемый в качестве добавки к шихте уголь относительно дорогой и вводимый в количестве 1,5-2% от массы сухой шихты, что составляет ~15% от общего расхода топлива в печи, снижает лучистый теплообмен в зоне спекания;

- отмечается повышенный химический недожог введенного в шихту угля, так как летучие угля выделяются при низких температурах, что приводит к повышенному расходу топлива на спекание, и появляется опасность взрыва («хлопка») в электрофильтрах при очистке печных газов от пыли из-за содержания в них CO2;

- требуется достаточно большая температура спекания (1220-1280°С), что приводит к повышенному расходу топлива на спекание.

Эти недостатки способа-прототипа значительно уменьшают его преимущества, заключающиеся в максимальном извлечении глинозема из спека и меньшей температуре спекания, и даже ставят под сомнение возможность осуществления самого процесса спекания в промышленных вращающихся печах из-за появления опасности взрыва.

Техническим результатом изобретения является снижение затрат на интенсифицирующие добавки в шихту, обезвреживание и эффективная утилизация в крупном масштабе экологически опасных фторуглеродсодержащих отходов алюминиевого производства, уменьшение химического недожога введенного в шихту углерода и опасности взрыва в электрофильтрах, снижение температуры спекания и расхода топлива на спекание, повышение качества спека и дополнительный выпуск глинозема и щелочей.

Технический результат достигается тем, что в способе переработки щелочного алюмосиликатного сырья, включающем приготовление шихты с интенсифицирующими добавками фторидов и угля, ее спекание и переработку спека, новым является то, что в качестве интенсифицирующей добавки используют фторуглеродсодержащие отходы алюминиевого производства в количестве 0,2-2,5% от массы сухой шихты, спекают при температуре 1150°-1260°С и спек выщелачивают.

При производстве алюминия электролизом растворенного глинозема в расплаве фтористых солей (960°С) происходит хроническое образование высокотоксичных фторуглеродсодержащих отходов - отработанной угольной футеровки электролизеров и тонкодисперсного шлама с содержанием углерода 25-70%, фтора 6-16%, натрия 6-19%, алюминия 4-10%, серы 0,1-0,3%, небольшого количества (до 1%) цианидов (CN общий) и других компонентов. Наибольшую опасность в твердых отходах представляют водорастворимые фториды, например NaF, и цианиды. По самым скромным оценкам в мире скопилось несколько десятков миллионов тонн таких отходов. Например, объем образования шлама на Красноярском алюминиевом заводе составляет 19-22 тыс. тонн/год (накоплено с момента пуска более 800 тыс. тонн), на Иркутском алюминиевом заводе более 15 тыс. тонн/год и отработанной угольной футеровки более 10 тыс. тон/год. Отходы алюминиевых заводов в основном складируются на шламовых полях и складах твердых отходов (СТО). В составе СТО обычно предусматриваются завод по обезвреживанию отходов и участок их захоронения (карты и котлованы). Эксплуатация полигона отходов отвлекает значительные ресурсы на рекультивацию старых и строительство новых карт для складирования отходов. Ежегодно увеличивается плата за размещение отходов.

Поэтому переработка этих отходов, отдаваемых потребителям даже бесплатно, с целью извлечения и повторного использования содержащихся в них полезных веществ (углерода, алюминия, натрия, фтора), способствует снижению себестоимости алюминия и улучшению состояния окружающей среды.

Известно несколько разработанных способов утилизации рассматриваемых отходов, однако до промышленной реализации доведены лишь некоторые из них и только для отработанной футеровки из-за низкой эффективности или по экономическим соображениям.

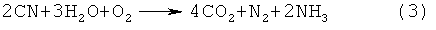

В Китае на алюминиевом заводе в Шандуне (Переработка и повторное использование отработанной подины: Практика использования в Китае // Light Metals, 1994. - С.269-273) и в России на Богословском алюминиевом заводе (Истомин С.П. Проблемы использования фторсодержащих отходов криолитовых и алюминиевых заводов // Цветные металлы. 2002, №1. - С.63-67) отработанные подины электролизеров смешиваются в количестве до 1% от всей спекательной шихты и спекаются с бокситом, содой, известняком и другими материалами. При спекании цианиды разрушаются и детоксифицируются по реакции:

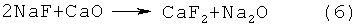

А растворимый фторид натрия, реагируя с известью, превращается в нерастворимый по химическим реакциям:

Однако объем перерабатываемых отходов на каждом из заводов не превышает 2000 т/год по причине невысокой эффективности процесса. Это связано с тем, что спекательные бокситы содержат 20-25% Fe2O3 и 5-10% SiO2, шихты на их основе легкоплавкие и спекаются даже без добавки фторуглеродсодержащих отходов при температуре 1150-1200°С. Введение в такие шихты легкоплавких отходов увеличивает еще больше плавкость шихты, и в промышленных печах образуются настыли, осложняющие работу печей и ухудшающие качество спека. Кроме того, известняк дозируется в такие шихты в сравнительно небольшом количестве (из расчета 2 моля CaO на каждый моль SiO2) из-за малого содержания кремнезема в бокситах, а известковый шлам после обескремнивания алюминатных растворов с добавкой известкового молока Ca(OH)2 вообще не дозируется, так как в технологической схеме переработки таких бокситов отсутствует эта операция, потому что они перерабатываются по комбинированной схеме Байер-спекание, а не по способу спекания. В комбинированных схемах Байер-спекание спекательная ветвь занимает всего 15-20% по выпуску глинозема (100-200 тыс. тонн/год). По причине сравнительно небольшого содержания известняка в шихте фторид натрия при спекании не полностью переходит в CaF2 по реакции 8.

Нефелиновые руды в плане добавки к нему фторуглеродсодержащих отходов выгодно отличаются от бокситов, так как содержат 40-44% SiO2 и 2-6% Fe2O3, то есть кремнезема в 3-8 раз больше, а оксида железа в 4-8 раз меньше. Причем глинозем, присутствующий в щелочном алюмосиликатном сырье в количестве 25-30%, находится в составе минерала нефелина (Na,K)2O·Al2O3·2SiO2, трудноразлагаемого при спекании, которое проводится без добавок отходов при температуре 1250-1300°С, в то время как в бокситах содержится глинозема 40-58%, находящегося в составе гидроксидов - AlOOH, Al(OH)3, легкоразлагаемых при нагреве до 500°С. В связи с этим на 1 т глинозема в спекательную шихту при переработке щелочного алюмосиликатного сырья необходимо дозировать известняка в 5-15 раз больше, чем при переработке бокситов. Поэтому при спекании NaF, добавляемый в шихту фторуглеродсодержащих отходов, более полно переходит в CaF2, т.е. более полно обезвреживается, появляется возможность увеличения добавки отходов в шихту до 2,5% масс., без образования настылей во вращающихся печах спекания, т.к. шихта более тугоплавкая.

При переработке щелочного алюмосиликатного сырья по способу спекания в шихту добавляются оборотные продукты - известковый шлам после второй стадии обескремнивания алюминатных растворов, содержащий Ca(OH)2, и содовый раствор (Na2CO3), которые оказывают также положительное влияние на процесс спекания щелочного алюмосиликатного сырья с добавками фторуглеродсодержащих отходов по следующим причинам.

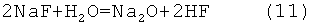

Спекание влажной шихты в промышленности осуществляется во вращающихся трубчатых печах по принципу противотока спекаемого материала горячих газов от сгорания топлива и удаляющихся из спекаемого материала. Поэтому часть фторидов при спекании шихты в печи неизбежно реагирует с горячим паром воды, содержащимся в газах, по реакциям:

В результате этих реакций в газовой фазе появляется HF, а в спеке - алюминат натрия (NaAlO2), образующийся из фторидов фторуглеродсодержащих отходов, хорошо переходящий в раствор при последующем его выщелачивании и увеличивающий выпуск глинозема и щелочей.

Большая же часть фторидов шихты при спекании превращается по реакции 8 в нерастворимый CaF2, уходящий со шламом на шламовое поле, а некоторая небольшая часть остается в спеке в виде растворимого NaF, при выщелачивании переходит в раствор и далее в конечные товарные продукты (глинозем, содопродукты и др.), загрязняя их и ухудшая качество. Очевидно, чем больше в спекаемой шихте содержится CaCO3, как при переработке щелочного алюмосиликатного сырья, тем меньше остается в спеке неразложившегося фторида натрия и улучшается качество товарных продуктов, а также появляется возможность повысить дозировку фторуглеродсодержащих отходов в шихту до 2,5%.

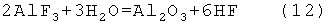

Кроме того, фтористый водород, образующийся по реакциям 9, 10, 11 и 12 и содержащийся в газе, при соприкосновении со спекаемым материалом, содержащим много CaO, образующимся по реакции, частично улавливается, превращаясь в CaF2 по реакции:

а при соприкосновении с жидкой фазой спекаемой шихты, содержащей Ca(OH)2 и Na2CO3, улавливается, переходя в NaF и CaF2 по реакциям:

Вероятность выделения в газовую фазу HF требует проведения опытно-промышленных испытаний, в ходе которых будет определена оптимальная дозировка шлама в шихту. Добавляемые в шихту фторуглеродсодержащие отходы уже прошли высокотемпературную обработку в процессе получения алюминия электролизом при температуре 960°С, при которой низкотемпературные летучие углерода уже удалились, и они не выделяются при низких температурах спекания во вращающихся печах, за счет чего значительно уменьшается недожог углерода шихты, снижается общий расход топлива на спекание и опасность взрыва в электрофильтрах в результате ликвидации или существенного уменьшения содержания CO в очищаемых от пыли газах.

Кроме того, добавляемые в шихту фторуглеродсодержащие отходы при переработке щелочного алюмосиликатного сырья смещают температуры начала и конца термической диссоциации известняка при спекании (по реакции 5) в низкотемпературную область на 30-60°С, увеличивают скорость твердофазных химических реакций при спекании, что позволяет снизить температуру спекания на 50-100°C (с 1250-1300°C до 1150-1260°C в зависимости от количества добавки отходов) и расход топлива на спекание, повысить качество спека и обеспечить дополнительный выпуск глинозема и щелочей.

Снижение температур начала и конца диссоциации известняка объясняется горением углерода при 600-800°С, сопровождающимся выделением тепла и увеличением температуры в слое шихты, которая становится больше, чем в самой зоне данной печи. Чем ниже температура превращения известняка в известь, тем ниже температура и выше скорость прохождения основной реакции спекообразования при спекании шихты из щелочного алюмосиликатного сырья:

тем шире при прочих равных условиях температурная площадка спекообразования и, следовательно, выше качество спека, заключающееся в большем извлечении глинозема и щелочей из нефелина из-за более полного прохождения реакции 20. Последнее обеспечивает дополнительный выпуск глинозема и щелочей.

Повышение качества спеков обеспечивают также и фториды, присутствующие в дозируемых отходах и образовавшиеся при спекании шихты. Обладая низкими температурами плавления и способностью образовывать плавкие эвтектики (например, NaF и CaF2 образуют эвтектику с температурой плавления 810°С), они вызывают появление жидкой фазы в спеке уже при 800-1000°С, которая увеличивает коэффициенты диффузии компонентов и скорость твердофазных реакций, то есть в присутствии жидкой фазы твердофазные реакции при спекании шихты протекают быстрее и полнее. Кроме того, жидкая фаза заполняет структуру следов, обволакивает твердые частицы, в результате спеки уплотняются и становятся прочнее, что очень важно иметь при последующем их двухстадийном выщелачивании в трубчатых аппаратах и стержневых мельницах, чтобы они не истирались и не образовывали мелкодисперсный шлам, приводящий к высоким вторичным потерям ценных компонентов.

Таким образом, дополнительный выпуск глинозема и щелочей в предлагаемом способе обеспечивается более полным их извлечением из щелочного алюмосиликатного сырья за счет расширения площадки спекообразования и увеличения скорости реакций при спекании, так и извлечением части их из добавляемых фторуглеродсодержащих отходов по реакциям 9-14. Вместе с тем, с появлением в спеке большого количества жидкой фазы и значительной усадкой их, в промышленных вращающихся печах наблюдается интенсивное настылеобразование, сильно осложняющее нормальное ведение процесса спекания, и при этом спеки получаются низкопористыми из-за заплавления в них пор и каналов, что приводит к ухудшению качества спеков, так как при последующем их выщелачивании снижается извлечение ценных компонентов.

Поэтому верхний предел добавки фторуглеродсодержащих отходов в шихту для спекания щелочного алюмосиликатного сырья - 2,5% - обусловлен снижением качества спеков, уменьшением дополнительного выпуска глинозема и щелочей, настылеобразованием во вращающихся печах, повышением содержания HF в отходящих газах печей спекания выше установленных санитарных норм, возможностью загрязнения товарных продуктов фтором выше допустимого предела по ГОСТу.

Нижний предел интенсифицирующей добавки фторуглеродсодержащих отходов - 0,2% - обусловлен повышением качества спека, т.е. улучшением физико-химических свойств его, а именно: увеличением прочности и дополнительным выпуском глинозема и щелочей, снижением температуры спекания и расхода топлива на спекание, уменьшением химического недожога введенного в шихту углерода и опасности взрыва в электрофильтрах, снижением затрат на интенсифицирующие добавки в шихту фторидов и углерода, возможностью обезвреживания и утилизации экологически опасных фторуглеродсодержащих отходов алюминиевого производства.

Таким образом, использование фторуглеродсодержащих отходов алюминиевого производства, например шлама, в качестве интенсифицирующих добавок фторидов и угля для приготовления шихты к спеканию в количестве 0,2-2,5% от массы сухой шихты из щелочного алюмосиликатного сырья, позволяет снизить затраты на интенсифицирующие добавки в шихту, обезвредить и эффективно утилизировать в крупном масштабе экологически опасные фторуглеродсодержащие отходы алюминиевого производства, уменьшить температуру спекания шихты и расход топлива на спекание за счет смещения температуры разложения известняка и начала спекообразования в низкотемпературную область и увеличения скорости твердофазных реакций при спекании шихты из-за появления в ней жидкой фазы при 800-1000°С в результате плавления легколетучих фторидов и эвтектик из них, повысить качество спека путем увеличения его прочности и более полного превращения глинозема сырья и алюминия отходов в хорошо растворимые при выщелачивании алюминаты щелочных металлов, обеспечивая этим дополнительный выпуск глинозема и щелочей, уменьшить химический недожог введенного с отходами в шихту углерода без низкотемпературных летучих вместо угля с низкотемпературными летучими и за счет этого уменьшить опасность взрыва в электрофильтрах, т.е. в целом позволяет более эффективно решить задачу переработки щелочного алюмосиликатного сырья и, кроме этого - попытка более эффективно решить проблему утилизации фторуглеродсодержащих отходов алюминиевого производства. Следовательно, заявляемый способ переработки щелочного алюмосиликатного сырья соответствует критериям "новизна" и "изобретательский уровень".

Заявляемый способ был осуществлен в лабораторном масштабе. В качестве щелочного алюмосиликатного сырья использовали нефелиновую руду Кия-Шалтырского месторождения, перерабатываемую на Ачинском глиноземном комбинате (АГК), содержащую, % масс.: 27,2 Al2O3; 11,1 Na2O; 3,0 K2O; 39,9 SiO2; 7,8 CaO; 4,4 Fe2O3; 1,3 MgO; 0,3 TiO2; 0,38 P2O5; 0,26 SO3 -, 0,22 Cl-, 4,0 п.п.п. (потери при прокаливании), а в качестве шихтуемых материалов применяли углекислый натрий, углекислый кальций, фторид натрия и активированный уголь марки "ч.д.а".

Для спекания выбрана насыщенная шихта как наиболее изученная и широко применяемая в производстве, с молекулярными отношениями основных компонентов

(Na2O+K2O)/(Al2O3+Fe2O3)=1,05; CaO/SiO2=2,0; CaO/TiO2=1,0.

В качестве фторуглеродсодержащих отходов алюминиевого производства использовали шлам ОАО "Красноярский алюминиевый завод" (КрАЗ), представляющий собой механическую смесь пыли электрофильтров, шлама мокрой ступени газоочистки, хвостов флотации угольной пены и отобранный из шламохранилища. Он содержит, % масс.: 8,15 Al; 0,15 Si; 0,97 Fe; 0,01 Ti; 0,76 Ca; 0,27 Mg; 6,46 Na; 1,06 K; 7,085 R (R=Na+K в пересчете на Na=6,46+1,06/39·23=7,085); 1,25 S; 10,31 F; 51,6 С; 58,11 п.п.п. (содержание п.п.п. почти полностью относится за счет углерода).

Предварительно высушенные и измельченные до крупности - 0,08 мм материалы шихты тщательно перемешивали, затем брикетировали на механическом прессе при удельном давлении - 200 кг/см2 и спекали в корундовых тиглях при 1220 и 1270°C. Подъем температуры до заданной осуществляли со скоростью 15-20°C/мин, затем следовала выдержка в течение 1 часа. Спеки охлаждали вместе с печью до 400°C, а далее до комнатной температуры на воздухе. Внешний вид полученных при температуре спекания 1220 и 1270°C спеков из шихт, составленных из нефелиновой руды, с различными добавками шлама, показан на чертеже. Затем спеки измельчали до крупности - 0,08 мм и выщелачивали по стандартной методике содощелочным раствором, содержащим 3,4 г/дм3 Na2Oк и 4,8 г/дм3 Na2Oy, при отношении жидкого к твердому - 20, температуре 70°C в течение 7 минут. Извлечения глинозема и щелочей из спеков в раствор при выщелачивании рассчитывали по анализу шламов, которые приведены в таблице.

Кроме того, брикеты полученных спеков подвергали испытанию на прочность на прессе и динамометром. За предел прочности спека принимали способность брикета выдерживать максимальную нагрузку на сжатие без разрушения. Усадку спеков от шихт рассчитывали по размерам брикетов шихт и спеков.

Для оценки количества утилизируемых шламов, дополнительного выпуска ценных компонентов и ожидаемого экономического эффекта при переработке щелочного алюмосиликатного сырья с различными добавками фторуглеродсодержащих отходов выполнены расчеты, результаты которых приведены также в таблице.

Анализ результатов экспериментов и расчеты показывают, что переработка щелочного алюмосиликатного сырья по прототипу, т.е. без подачи на приготовление шихты для спекания фторуглеродсодержащих отходов алюминиевого производства (шлама), но с подачей 0,1% масс. фторида натрия и 1% масс. угля, характеризуется в целом более низкими показателями:

1) спек менее прочный, имеет низкую усадку, т.е. по физическим свойствам менее качественный и не в полной мере удовлетворяет требованиям технологии процессов спекания и выщелачивания спека (см. чертеж и таблицу);

2) по химическим свойствам спек также получается низкого качества, т.к. содержание глинозема в нем меньше, и он не обеспечивает дополнительного выпуска ценных компонентов - глинозема и щелочей, чем спеки, полученные из щелочного алюмосиликатного сырья с добавкой шлама, имеющего в своем составе частично извлекаемые алюминий и щелочи (см. таблицу). Отметим, что содержание алюминия и щелочей в пересчете на Al2O3 и R2O в шламе (без учета углерода, т.к. он сгорает при спекании) намного выше, чем в спекаемой шихте, которые соответственно равны: в шламе 36,75% Al2O3 и 22,8% R2O, в шихте 11,82% Al2O3 и 8,25% R2O;

3) для спекания шихты без добавок шлама требуется более высокая температура спекания. Например, для шихты без добавки шлама она должна быть больше 1220°С ~ вплоть до 1270°С, т.к. при 1220°С спек получается непрочным, практически не оплавленным (усадка 2,6%, предел прочности спека 156,6 кгс/см2, в то время как для спекания шихты уже с добавкой шлама 0,7% масс. достаточна температура спекания 1220°С (усадка 4,25%, предел прочности спека 197,8 кгс/см2), с добавкой шлама 1,4% масс. она должна быть меньше 1220°С, т.е. - 1200°С, т.к. при 1220°С усадка спека высокая (7,5%), предел прочности большой (221,3 кгс/см2), с добавкой шлама 2,1% масс. она должна быть еще меньше - 1180°С, т.к спек, полученный при 1220°С, сильно оплавлен, очень прочный и появляется опасность образования в печи настылей, и дальше добавкой шлама до 2,5% температура спекания должен быть еще меньше (~1150-1160°С);

4) для приготовления шихты с добавками фторидов и угля требуются большие затраты, т.к. они дорогие, в то время как экологически опасный шлам выгодно алюминиевым заводам отдать бесплатно;

5) переработка щелочного алюмосиликатного сырья без добавок отходов не позволяет совсем, а с их добавкой позволяет обезвредить и эффективно утилизировать в крупном масштабе экологически опасные фторуглеродсодержащие отходы алюминиевого производства. Так, например, при использовании добавки только в ОАО "АГК" в количестве всего 0,7% масс. от массы перерабатываемой сухой шихты за год можно утилизировать 63 тыс. т отходов и получить дополнительно около 3 тыс. т глинозема, 15 тыс. т содопродуктов в перерасчете на K2O. При добавке шлама к шихте ОАО "АГК" в количестве 2,1% можно его утилизировать за год 189 тыс. т и дополнительно получить около 25 тыс. т Al2O3 и 20 тыс. т R2O. При переработке только 63 тыс. т шлама ожидаемый экономический эффект в ОАО "АГК" составляет 25 млн.руб, за счет дополнительного выпуска товарных продуктов и в ОАО "КрАЗ" ~ 16 млн.руб. в результате уменьшения платежей в экологические фонды (см. таблицу).

Единственным преимуществом рассматриваемой шихты остается наибольшее извлечение глинозема из спека (см. таблицу). Однако отсутствуют другие важнейшие преимущества, как это показано выше, присущие заявленному способу. Кроме того, при введении в шихту угля, содержащего низкотемпературные летучие, при спекании будет повышенный химический недожог его, что приведет к повышению общего расхода топлива на спекание и к появлению опасности взрыва ("хлопка") в электрофильтрах при очистке отходящих из печи газов от печи из-за содержания в них CO. Этот недостаток способа-прототипа ставит под сомнение вообще возможность осуществления процесса спекания в промышленных вращающих печах. Поэтому достижение преимущества - наибольшего извлечения глинозема из спека при переработке щелочного алюмосиликатного сырья с добавкой угля - является проблематичным.

Заявленный способ устраняет или существенно уменьшает вышеотмеченные недостатки и имеет дополнительные важные преимущества при переработке щелочного алюмосиликатного сырья:

позволяет качественнее провести спекание шихты (без появления опасности взрыва в электрофильтрах, т.к. углерод, содержащийся в отходах, не имеет низкотемпературных летучих из-за высокотемпературной отработки их при электролизе алюминия ~690°С) и повысить показатели переработки нефелиновых руд, а именно снизить опасность взрыва в электрофильтрах, температуру спекания шихты и расход топлива на спекание, повысить качество спека (улучшить физико-химические свойства его), обеспечить дополнительный выпуск глинозема и щелочей, уменьшить затраты на интенсифицирующие добавки к шихте - углерода и фторидов, обезвредить и эффективно утилизировать в крупном масштабе экологически опасные фторуглеродсодержащие отходы алюминиевого производства и получить значительный экономический эффект.

На чертеже и из таблицы видно, что добавка шлама к шихте из нефелиновой руды в количестве 0,7% масс. уже дает ощутимые преимущества, которые возрастают с увеличением добавки шлама до 2,1% масс. Нижним пределом дозировки отходов к шихте в заявляемом способе выбрана добавка 0,2%, которая уже обеспечит заметное появление преимуществ. Ниже этого предела эти преимущества будут настолько малы, что использование добавки шлама становиться нецелесообразным. Поэтому нижний предел добавки шлама к шихте при переработке щелочного алюмосиликатного сырья обусловлен повышением качества спека, т.е. улучшением физико-химических свойств его, а именно: увеличением прочности и дополнительным выпуском глинозема и щелочей, снижением температуры спекания и расхода топлива на спекание, уменьшением химического недожога введенного в шихту углерода и опасности взрыва в электрофильтрах, снижением затрат на интенсифицирующие добавки в шихту фторидов и углерода, возможностью обезвреживания и утилизации экологически опасных отходов алюминиевого производства.

Для шихты без добавки шлама температура спекания должна быть больше 1220°С - вплоть до 1270°С, т.к. при 1220°С спек получается непрочным, практически не оплавленным (усадка 2,6%, предел прочности спека 156,6 кгс/см2), при выщелачивании он будет истираться и вызывать большие вторичные потери ценных компонентов, которые намного перекрывают преимущества по увеличению их извлечения из спека (0,4-0,6%). При температуре спекания 1270°С рассматриваемой шихты спек получен плотным и достаточно пористым (усадка 2,9%, предел прочности 202,0 кгс/см2). Поэтому верхним пределом температуры спекания в предлагаемом способе принята температура 1260°С, при которой необходимо спекать шихту с минимальной добавкой отходов 0,2%, т.к. она ближе находится к температуре спекания шихты без добавки, и обеспечить получение качественного спека. Для спекания же шихты с добавкой шлама 0,7% температура 1220°С уже достаточна, т.к. спек получается хорошего качества - плотным, пористым, имеющим усадку 4,25%, предел прочности 197,8 кгс/см2 и максимальное извлечение Al2O3 и K2O, соответственно равное 92,57% и 95,56% (см. чертеж и таблицу).

С добавкой шлама 1,4% оптимальная температура спекания шихты должна быть меньше 1220°С, т.е. ~1200°С, т.к. при 1220°С усадка спека большая (7,5%) и предел прочности высок (221,3 кгс/см2), с добавкой шлама 2,1% она должна быть еще меньше - 1180°С, т.к. спек, полученный при 1220°С, сильно оплавлен, очень прочный и появляется опасность образования в печи настылей и дальше с максимальной добавкой шлама 2,5% температура спекания должна быть еще меньше, т.е. - 1150°С. Эта температура и принята за нижний предел температуры спекания шихты с добавкой отходов.

Верхний предел добавки фторуглеродсодержащих отходов в шихту для спекания при переработке щелочного алюмосиликатного сырья выбран 2,5% по следующим причинам. На чертеже и из таблицы видно, что с повышением добавки шлама к шихте из нефелиновой руды до 2,1% возрастают преимущества заявленного способа: снижается температура спекания шихты и расход топлива на спекание, повышается качество спека из-за увеличения прочности, усадки, содержания глинозема и дополнительного выпуска глинозема и щелочей, количество обезвреживаемых и утилизируемых экологически опасных фторуглеродсодержащих отходов алюминиевого производства, и, кроме того, уменьшается опасность взрыва в электрофильтрах, затраты на интенсифицирующие добавки в шихту - фторидов и углерода. В этом плане, чем больше добавка отходов к шихте, тем лучше и выше ожидаемый экономический эффект (см. таблицу).

Однако добавлять в шихту отходов более 2,5% нецелесообразно, т.к. в этом случае в спеке при низких температурах (800-1000°С) образуется много жидкой фазы за счет плавления фторидов и их легкоплавких эвтектик, в промышленных вращающихся печах будет наблюдаться интенсивное настылеобразование, сильно осложняющее нормальное ведение процесса спекания, и при этом ухудшается качество спеков, потому что они получаются низкопористыми с чрезмерно высокой прочностью и усадкой, каналы и поры в них заплавлены, что приведет к уменьшению извлечения ценных компонентов при их последующем выщелачивании и дополнительному выпуску последних.

На чертеже видно, что спек 4 с добавкой шлама 2,1% очень сильно оплавлен при температуре спекания 1270°С, характеризуется низким извлечением глинозема (91,71%) и не годится к переработке, а полученный при 1220°С уже меньше оплавлен с извлечением глинозема 92,34%, но он еще неоптимального качества, который может быть получен, очевидно, при температуре спекания - 1180°С. При максимальной добавке шлама к шихте 2,5% получающиеся спеки будут еще более оплавленными, и для получения спека удовлетворительного качества уже необходима температура спекания - 1150°С. Известно, что для спекания глиноземсодержащих шихт не используется температура меньше 1150°С, т.к. при этом сильно уменьшается извлечение глинозема из спеков. Отсюда ясно, что при добавке шлама к шихте больше 2,5% необходимо снижать температуру спекания до менее 1150°С, а это невозможно по вышеотмеченным причинам. Поэтому максимальной добавкой шлама к шихте может быть добавка 2,5%. Кроме того, ограничивающими факторами добавки шлама к шихте более 2,5% являются улетучивание фтора из печей спекания в атмосферу выше установленных норм и загрязнение выпускаемых товарных продуктов фтором. Отметим, что при проведении экспериментов по спеканию шихт с отходами в лабораторных условиях в шахтной силитовой печи летучесть фтора не обнаружена.

Таким образом, заявленный способ имеет следующие преимущества:

- снижается опасность взрыва в электрофильтрах;

- снижается температура спекания, что позволяет уменьшить расход топлива на переделе спекания и улучшить работу печей;

- повысится качество спека за счет увеличения его прочности до требуемых значений и содержания в нем глинозема;

- обеспечивается дополнительный выпуск глинозема и щелочей за счет более полного извлечения их из сырья и частичного извлечения их из добавляемых отходов:

- уменьшаются затраты на интенсифицирующие добавки к шихте - углерода и фторидов - за счет использования в качестве добавки фторуглеродсодержащих отходов алюминиевого производства;

- обезвреживаются и эффективно утилизируются в крупном масштабе экологически опасные фторуглеродсодержащие отходы алюминиевого производства;

- будет получен значительный экономический эффект.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ АЛЮМИНИЙСОДЕРЖАЩЕГО СЫРЬЯ | 2006 |

|

RU2312815C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЩЕЛОЧНОГО АЛЮМОСИЛИКАТНОГО СЫРЬЯ | 2023 |

|

RU2819963C1 |

| Способ получения комплексной добавки для спекания портландцементного клинкера | 2023 |

|

RU2814678C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТА | 2015 |

|

RU2577871C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕРОДИСТОГО ШЛАМА, ВЫВОДИМОГО ИЗ СИСТЕМЫ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ АЛЮМИНИЯ | 1999 |

|

RU2167210C2 |

| СПОСОБ ПЕРЕРАБОТКИ МЕЛКОДИСПЕРСНЫХ НАТРИЙ-ФТОР-УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 2009 |

|

RU2393241C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТА (ВАРИАНТЫ) | 2008 |

|

RU2383506C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЙСОДЕРЖАЩЕГО СПЕКА | 2008 |

|

RU2364572C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННОЙ УГОЛЬНОЙ ФУТЕРОВКИ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 2000 |

|

RU2199488C2 |

| СПОСОБ ПЕРЕРАБОТКИ ДИСТЕН-АНДАЛУЗИТ-СИЛЛИМАНИТОВЫХ КОНЦЕНТРАТОВ | 2002 |

|

RU2223914C2 |

Изобретение относится к областям химии и металлургии и может быть использовано для переработки щелочного алюмосиликатного сырья методом спекания. Способ включает приготовление шихты с интенсифицирующей добавкой, в качестве которой используют фторуглеродсодержащие отходы алюминиевого производства в количестве 0,2-2,5% от массы сухой шихты. Шихту спекают при температуре 1150°-1260°С и спек выщелачивают. Изобретение позволяет снизить затраты, обезвредить и утилизировать отходы алюминиевого производства, увеличить выпуск глинозема и щелочей. 1 ил., 1 табл.

Способ переработки щелочного алюмосиликатного сырья, включающий приготовление шихты с интенсифицирующими добавками фторидов и угля, ее спекание и переработку спека, отличающийся тем, что в качестве интенсифицирующей добавки используют фторуглеродсодержащие отходы алюминиевого производства в количестве 0,2-2,5% от массы сухой шихты, спекают при температуре 1150-1260°С и спек выщелачивают.

| ЛАЙНЕР А.И | |||

| и др | |||

| Производство глинозема | |||

| - М.: Металлургия, 1978, 231-232 | |||

| Способ переработки углерод-, фтор- и кремнийсодержащих отходов | 1988 |

|

SU1782226A3 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕРОДИСТОГО ШЛАМА, ВЫВОДИМОГО ИЗ СИСТЕМЫ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ АЛЮМИНИЯ | 1999 |

|

RU2167210C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННОЙ ФУТЕРОВКИ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 1999 |

|

RU2171853C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННОЙ УГОЛЬНОЙ ФУТЕРОВКИ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 2000 |

|

RU2199488C2 |

| СПОСОБ ПЕРЕРАБОТКИ АЛЮМИНИЙСОДЕРЖАЩЕГО СЫРЬЯ | 2006 |

|

RU2312815C2 |

| КОТЕЛЬНАЯ УСТАНОВКА | 1990 |

|

RU2008553C1 |

| US 4160809 A, 10.07.1979. | |||

Авторы

Даты

2011-04-27—Публикация

2009-11-09—Подача