Изобретение относится к переработке природного газа, а именно к глубокой осушке и очистке (в том числе «отбензинивании») природного газа адсорбцией, и может быть использовано в газовой и нефтехимической промышленности.

Известен способ осушки и очистки углеводородных газов от меркаптанов и сероводорода ведут путем последовательного контактирования с адсорбентом и синтетическим цеолитом с последующей регенерацией насыщенных цеолита и адсорбента противотоком очищенным углеводородным газом при повышенной температуре. В качестве адсорбента используют силикагель, а регенерацию цеолита и силикагеля осуществляют при температуре очищенного углеводородного газа 180-220°С. Контактирование очищаемого углеводородного газа с силикагелем и цеолитом осуществляют при их массовом соотношении 1-10:1 соответственно (Патент на изобретение РФ №2213085, опубликован 27.09.2003 г.).

Известен способ осушки и очистки природного газа, согласно которому природный газ подают в адсорбер, в который загружен комбинированный слой адсорбента и далее, по ходу газа, слой силикагеля. На адсорбенте происходит хемосорбция следов сернистых соединений, таких как меркаптаны, COS и H2S. На силикагеле происходит адсорбция паров воды и углеводородов С6+. В качестве адсорбента используют оксид алюминия, содержащий 3÷25 мас. % оксидов металлов I-II группы, а именно: Na, К, Pb, Cs, Сu, Ag, Be, Mg, Са, Sr, Ва, Zn, Cd и их смесей. Регенерацию очищенным газом насыщенных силикагеля и адсорбента проводят при температуре 220-280°С (Патент на изобретение РФ №2395329, опубликован 27.07.2010 г.).

Известен способ короткоцикловой осушки и отбензинивания углеводородных газов с использованием силикагеля. Адсорбер работает под давлением 5-7 МПа. Регенерация силикагеля осуществляется газом, нагретым до температуры около 250-300°С. В процессе нагрева происходит десорбция поглощенных компонентов, которые вместе с отдувочным газом выходят из адсорбера и охлаждаются до температуры близкой к температуре окружающей среды. (Кельцев Н.В. «Основы адсорбционной техники». - М.: Химия, 1985, 592 с).

Наиболее близким по технической сущности к заявляемому решению является способ осушки и очистки природного газа адсорбцией на силикагеле фирмы BASF при давлении 7,7 МПа. В адсорбер загружают защитный слой от капельной влаги -крупнопористый силикагель с удельной поверхностью 10 м2/г, и основной адсорбирующий слой мелкопористого силикагеля с удельной поверхностью 710 м2/г.Отношение массы загружаемого защитного силикагеля к массе основного адсорбирующего силикагеля составляет 1:14. Регенерация адсорбента осуществляется нагретым газом. Характеристики защитного силикагеля и основного силикагеля приведены в таблице 1. Устойчивая глубина осушки по воде до точки росы составляет минус 20°С. В течении срока службы адсорбента 2 года происходит рост перепада давления в адсорбере с 1,68 кг/см2 до 6-8 кг/см2, что составляет рост перепада давления на 357-476%. (Технология переработки природного газа и конденсата. Справочник, ООО "Недра-Бизнесцентр", 2002 г. ч.1, 514 с.).

Недостатком известных способов является либо применение силикагеля с недостаточно высокой устойчивостью к воздействию капельной влаги, либо применение защитного слоя силикагеля с низкой удельной поверхностью, что приводит к снижению адсорбционной емкости адсорбера. Недостаточная устойчивость к капельной влаге приводит к разрушению силикагеля в процессе эксплуатации, росту перепада давления в адсорбере, снижению срока службы адсорбентов и экстренным перегрузкам адсорбционных аппаратов.

Технической задачей, на решение которой направлено заявляемое изобретение, является глубокая осушка и очистка (в том числе «отбензинивание») природного газа при незначительном росте перепада давления в адсорбере в процессе эксплуатации адсорбента.

Указанный результат достигается тем, что при адсорбционной осушке и очистке природного газа в защитном слое используют водостойкий силикагель с удельной поверхностью не менее 550 м2/г и содержащий Аl2О3 не более 5 масс. %, полученный способом, включающем смешение раствора жидкого стекла с раствором сернокислого алюминия в присутствии диспергированного кремнезема в количестве 5-30 масс. % от получаемого водостойкого силикагеля, образовавшийся в результате смешения растворов золь формуют в шарики силикагеля посредством капельной подачи золя в минеральное масло, а сформованные шарики выдерживают в циркулирующем потоке раствора сульфата натрия, после чего осуществляют их последовательную промывку сначала раствором серной кислоты, потом водой, сушку, прокалку.

Наиболее оптимально добавлять диспергированный кремнезем в количестве 10-20 масс % от получаемого водостойкого силикагеля и для получения золя использовать раствор сернокислого алюминия с эквивалентной концентрацией оксида алюминия 0,25-1,15 моль/дм3. Диспергированный кремнезем может добавляться, например, как в раствор сернокислого алюминия, так и в раствор жидкого стекла.

Адсорбер содержит защитный слой полученного силикагеля и основной адсорбирующий слой силикагеля. Объем защитного слоя относится к объему основного слоя, например, как 1:9

После насыщения адсорбированными компонентами силикагель регенерируют горячим газом.

Сущность изобретения иллюстрируется следующими примерами. Силикагель для использования в защитном слое должен обладать влагостойкостью не менее 95% и удельной поверхностью не менее 550 м2/г.

Условия приготовления и показатели качества полученного силикагеля приведены в таблице 2.

Пример 1. Порошок измельченного силикагеля АСМК (ГОСТ 3956-76) в количестве 10 масс. % от получаемого водостойкого силикагеля, добавляют в раствор жидкого стекла с концентрацией SiO2 154 г/дм3 с силикатным модулем 2,94 и эквивалентной концентрацией оксида натрия 1,8 моль/дм3. Приготавливают раствор сернокислого алюминия с эквивалентной концентрацией оксида алюминия 1,15 моль/дм3 и содержанием свободной серной кислоты 93,6 г/л. Путем интенсивного перемешивания охлажденных до температуры 3°С, растворов жидкого стекла и сернокислого алюминия и формования в минеральное масло получают шарики гидрогеля. Золь имеет рН 6,4. Сформованные шарики выдерживают 4 часа в циркулирующем потоке раствора сульфата натрия. Далее проводят активацию силикагеля путем промывки гранул раствором серной кислоты с концентрацией 2,7 г/л в течение 6 часов. Проводят повторную активацию силикагеля путем обработки шариков раствором серной кислоты с концентрацией 0,9 г/л в течение 6 часов. Активацию силикагеля растворами серной кислоты осуществляют при температуре 15°С. Осуществляют промывку силикагеля технической водой. Сушка силикагеля проводится в ленточных сушилках при плавном повышении температуры от 80°С до 180°С в течение 4 часов с последующей прокалкой при температуре 270°С для придания большей механической прочности в процессе эксплуатации.

В качестве диспергированного силикагеля могут использоваться порошки силикагеля КСМГ, АСМК, МСКГ аэросила, белой сажи, но не ограничиваясь перечисленным.

Для оценки влагостойкости полученный силикагель заливают дистиллированной водой и выдерживают 15 мин. Далее гранулы силикагеля высушивают при температуре 280°С. Количество целых гранул после 3-х последовательных испытаний является характеристикой водостойкости силикагеля и отражена в таблице 2. Удельную поверхность определяли по методу ASTM D3663.

Пример 2-6. Опыты осуществлялись в соответствии с примером 1.

В примере 2 в качестве диспергированного кремнезема применялся порошок измельченного силикагеля КСМГ (ГОСТ 3956-76).

В примере 3 в качестве диспергированного кремнезема применялся аэросил А-300 (ГОСТ 14922-77).

В примере 4 в качестве диспергированного кремнезема применялся порошок белой сажи БС-120 (ГОСТ 18307-78).

В примере 5 порошок измельченного силикагеля МСКГ (ГОСТ 3956-76) добавлялся в раствор сернокислого алюминия, с последующим интенсивным перемешиванием охлажденных растворов сернокислого алюминия и жидкого стекла и формования в минеральное масло.

Пример 6 выполнялся аналогично примеру 5, но порошок измельченного силикагеля АСМК добавляют в раствор сернокислого алюминия в количестве 20 масс. % от получаемого водостойкого силикагеля.

Сравнительные примеры 7-10 выполнялись аналогично примеру 1, со следующими отличиями.

В сравнительном примере 7 снижение содержания измельченного силикагеля АСМК не позволяет обеспечить требуемую степень влагостойкости.

В сравнительном примере 8 увеличение содержания измельченного силикагеля АСМК не позволяет получить влагостойкий силикагель в связи с разрушением гранул силикагеля при его производстве. В связи с чем характеристики влагостойкого силикагеля в таблице 1 не приводятся.

В сравнительном примере 9 используют раствор сернокислого алюминия с эквивалентной концентрацией оксида алюминия 1,25 моль/дм3, полученный влагостойкий силикагель обладает низкой удельной поверхностью.

В сравнительном примере 10 исключена стадия обработки раствором сульфата натрия и промывки раствором серной кислоты, полученный влагостойкий силикагель обладает низкой удельной поверхностью.

Полученный силикагель по примеру № 5 загружался в качестве защитного слоя в адсорбер для очистки и осушки природного газа. Данный силикагель характеризуется минимально допускаемой влагостойкостью и невысокой удельной поверхностью. В качестве основного слоя используется силикагель марки АСМ по СТО 61182334-004-2011. Объем защитного слоя относится объему основного слоя как 1:9. Далее выполнялась опытная проверка эксплуатационных характеристик загруженных адсорбентов для очистки и осушки природного газа в условиях аналогичных прототипу, при давлении 7,7 МПа.

В сравнительном примере 1 очистка и осушка природного газа выполнялась аналогично заявляемому изобретению, но без загрузки защитного слоя.

В сравнительном примере 2 очистка и осушка природного газа выполнялась аналогично заявляемому изобретению, но в качестве защитного слоя использовался активный оксид алюминия марки АОА-1 (ГОСТ 8136-85).

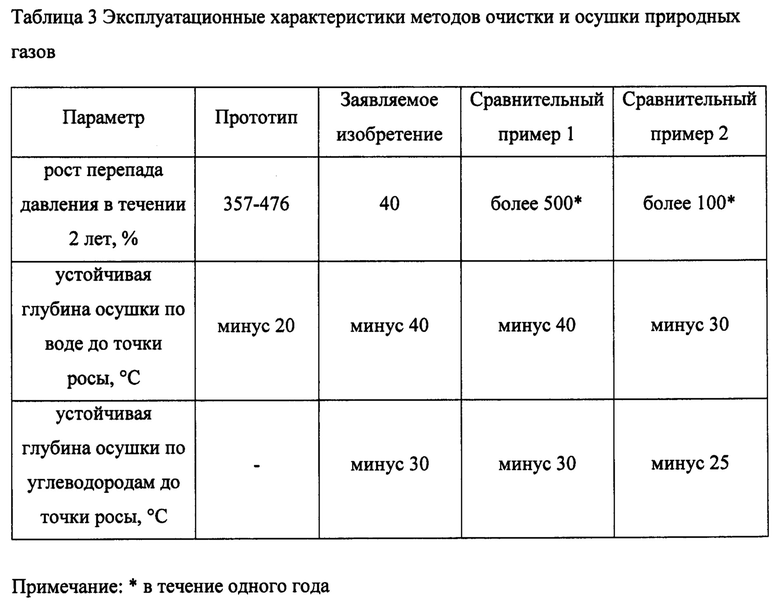

Результаты работы абсорбера согласно прототипа, заявляемого изобретения, и сравнительного примера приведены в таблице 3.

Таким образом, заявляемое изобретение позволяет обеспечить глубокую осушку и очистку природного газа при незначительном росте перепада давления в адсорбере в процессе эксплуатации адсорбента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЛАГОСТОЙКОГО СИЛИКАГЕЛЯ | 2019 |

|

RU2700999C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛИКАГЕЛЯ | 2017 |

|

RU2635710C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛИКАГЕЛЯ | 2015 |

|

RU2605707C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ДИОКСИДА КРЕМНИЯ | 2015 |

|

RU2610593C2 |

| СПОСОБ ОСУШКИ И ОЧИСТКИ ПРИРОДНОГО ГАЗА | 2007 |

|

RU2395329C2 |

| СПОСОБ ОСУШКИ И ОЧИСТКИ ПРИРОДНЫХ ГАЗОВ | 2010 |

|

RU2447929C1 |

| Способ глубокой осушки и очистки от сернистых соединений и утилизации газа регенерации природного и попутного нефтяного газа | 2022 |

|

RU2805060C1 |

| СПОСОБ ОСУШКИ И ОЧИСТКИ ПРИРОДНЫХ ГАЗОВ | 2016 |

|

RU2652192C2 |

| СПОСОБ ОСУШКИ И ОЧИСТКИ ПРИРОДНЫХ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2497573C1 |

| СПОСОБ ПОЛУЧЕНИЯ КУСКОВОГО СИЛИКАГЕЛЯ | 2019 |

|

RU2723623C1 |

Изобретение относится к переработке природного газа адсорбцией, а именно к глубокой осушке и очистке, и может быть использовано в газовой и нефтехимической промышленности. Осуществляют адсорбцию природного газа в адсорбере, содержащем защитный слой силикагеля и основной адсорбирующий слой силикагеля. В защитном слое используют водостойкий силикагель с удельной поверхностью не менее 550 м2/г и содержащий Аl2О3 не более 5 масс. %, полученный способом, включающим смешение раствора жидкого стекла с раствором сернокислого алюминия в присутствии диспергированного кремнезема в количестве 5-30 масс. % от получаемого водостойкого силикагеля, образовавшийся в результате смешения растворов золь формуют в шарики силикагеля посредством капельной подачи золя в минеральное масло, а сформованные шарики выдерживают в циркулирующем потоке раствора сульфата натрия, после чего осуществляют их последовательную промывку сначала раствором серной кислоты, потом водой, сушку, прокалку. После насыщения адсорбированными компонентами силикагель регенерируют горячим газом. Технический результат, достигаемый изобретением, заключается в глубокой осушке и очистке природного газа при незначительном росте перепада давления в адсорбере. 3 з.п. ф-лы, 3 табл.

1. Способ адсорбционной осушки и очистки природного газа, включающий стадию адсорбции природного газа в адсорбере, содержащем защитный слой силикагеля и основной адсорбирующий слой силикагеля, стадию регенерации силикагеля горячим газом, отличающийся тем, что в защитном слое используют водостойкий силикагель с удельной поверхностью не менее 550 м2/г и содержащий Аl2О3 не более 5 масс. %, полученный способом, включающим смешение раствора жидкого стекла с раствором сернокислого алюминия в присутствии диспергированного кремнезема в количестве 5-30 масс. % от получаемого водостойкого силикагеля, образовавшийся в результате смешения растворов золь формуют в шарики силикагеля посредством капельной подачи золя в минеральное масло, а сформованные шарики выдерживают в циркулирующем потоке раствора сульфата натрия, после чего осуществляют их последовательную промывку сначала раствором серной кислоты, потом водой, сушку, прокалку.

2. Способ по п. 1, отличающийся тем, что объем защитного слоя относится к объему основного слоя как 1:9.

3. Способ по п. 1, отличающийся тем, что добавляют диспергированный кремнезем в количестве 10-20 масс. % от получаемого силикагеля.

4. Способ по п. 1, отличающийся тем, что для получения золя используют раствор сернокислого алюминия с эквивалентной концентрацией оксида алюминия 0,25-1,15 моль/дм3.

| СПОСОБ ПОЛУЧЕНИЯ СИЛИКАГЕЛЯ | 2017 |

|

RU2635710C1 |

| Способ получения шарикового силикагеля | 1979 |

|

SU865792A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ДИОКСИДА КРЕМНИЯ | 2015 |

|

RU2610593C2 |

| US 5731261 A, 24.03.1998. | |||

Авторы

Даты

2019-11-01—Публикация

2019-03-22—Подача