Изобретение относится к черной металлургии, в частности термомеханической и термической обработке проката, преимущественно для армирования предварительно напряженного железобетона, и может быть использовано на сортовых прокатных станах.

Известен способ термической обработки изделий, включающий нагрев, двухстадийное (ступенчатое) охлаждение, первое из которых ведут со скоростью ниже критической до температур поверхности 750-450оС, а второе со скоростью выше критической. После чего изделия подвергают отпуску при температурах 300-750оС (а.с. N 616303, кл. С 21 D 1/78, 1977).

Недостатком способа является невозможность его реализации в линии прокатных станов, поскольку необходимо проведение отделочной операции отпуска. Кроме того, он не обеспечивает при термообработке проката, в частности высокопрочного, из стали бейнитного класса, т.к. уже при охлаждении на воздухе формируются далеко не равновесные структуры.

Известен способ изготовления термически упрочненного проката, включающий горячую прокатку и прерыванную закалку с двухступенчатым охлаждением до среднемассовой температуры 850оС по первой ступени. 700-350оС на второй и самоотпуск, причем перед второй ступенью охлаждения осуществляют отогрев поверхности в диапазоне температур 600-800оС, взятый в качестве прототипа (а.с. N 1379318, кл. С 21 D 1/02, 1986 г).

Задача, решаемая настоящим изобретением, заключается в обеспечении регламентированной пластичности и коррози- онной стойкости высокопрочной стали с пределом текучести не менее 1200 н/мм2.

Технический результат использования изобретения состоит в формировании на поверхности термомеханически упрочненного проката равновесных структур и мартенситных в центральных участках.

Заявляемый способ включает горячую прокатку, закалку ее со ступенчатым ограждением до среднемассовых температур не ниже 850 на первой ступени и не выше 340 на второй и самоотпуск. Причем отогрев поверхности проката перед второй ступенью осуществляют до температур 820-920оС.

Предлагаемый способ реализуют так.

По выходу из последней чистовой клети стана охлаждение проката с критическими скоростями производят на первой ступени до достижения среднемассовой температуры не ниже 850оС осуществляют отогрев поверхности до 820-920оС, затем следует охлаждение на второй ступени до среднемассовой температуры не выше 340оС и самоотпуск проката.

Регламентация температуры отогрева поверхности перед второй ступенью охлаждения в диапазоне 820-920оС определяется следующим.

Ограничение температуры поверхности проката не ниже 820оС обусловлено тем, что при температурах отогрева ниже 820оС процесс отогpева поверхностных участков, охлажденных на первой ступени до температуры 200-300оС и претерпевших мартенситное превращение и их пребывание при этой температуре кратковременным (менее длительности скоростного отпуска) и не устраняют игольчатую структуру определяющую невысокую пластичность и коррозионную стойкость. При отогреве поверхности выше 920оС отдельные участки поверхности претерпевают обратное превращение и в процессе охлаждения на второй ступени вновь претерпевают мартенситные превращения. В этом случае феррито-мартенситная структура на поверхности проката также приводит к снижению его коррозионной стойкости. Отогрев поверхности проката в диапазоне температур 820-920оС обеспечивает получение на поверхности проката равновесной ферритной структуры.

Ограничение температуры ограждения на второй ступени не выше 340оС обусловлено тем, что температура начала мартенситного превращения марок стали применяемых для производства высокопрочной арматуры класса Ат-УП по ГОСТ 10884-81, составляет 360-340оС. При этих и более высоких температурах аустенит в центральных участках проката претерпевает превращение по промежуточному механизму, а получаемая таким образом бейпитная структура не обеспечивает требуемых прочностных свойств. Наличие мартенситной структуры в глубинных слоях профиля гарантирует обеспечение требуемых стандартом прочностных свойств стали этого класса прочности.

П р и м е р. На мелкосортном стане 250-1. Западно-Сибирского металлургического комбината изготавливали термоупрочненную арматурную сталь класса Ат-УП по ГОСТ 10884 диаметром 14 мм из стали промышленной плавки марки 30ХС2 с содержанием углерода 0,29% марганца 0,9% кремния 1,8% хрома 0,7% Температура конца прокатки составляла 1080-1100оС. Охлаждение проката производили на промышленной установке со скоростями выше практических. За счет изменения скорости прокатки в чистовой группе клетей, гидравлических параметров охлаждения и схемы работы секций установки, изменяли среднемассовую температуру на первой ступени охлаждения в пределах 960-820оС температуры отогрева поверхности проката перед второй ступенью 800-950оС среднемассовую температуру на второй ступени и температуру самоотпуска 300-400оС.

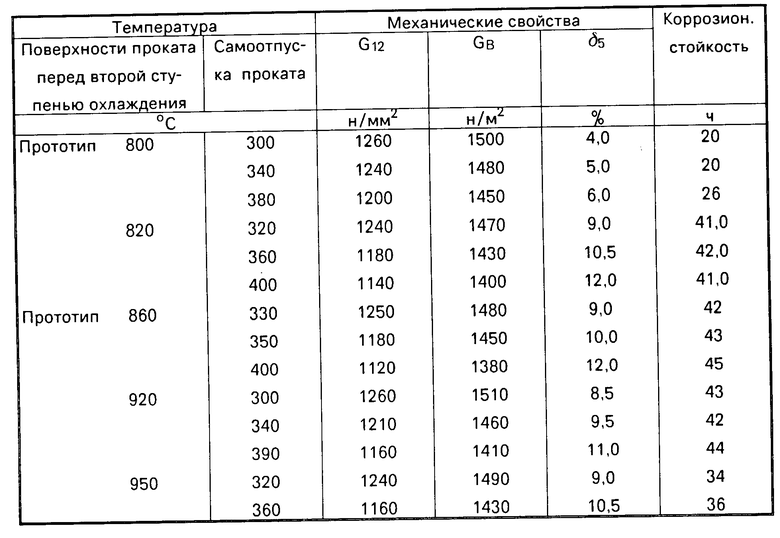

Механические свойства и коррозионная стойкость высокопрочной арматурной стали, полученной по указанным режимам, приведена в таблице.

Примечание: Механические свойства, нормируемых ГОСТ 10884 для арматурной стали класса Ат-УП должны составлять не менее: G 0,2 1175 н/мм2, GB-1420 н/м2, δ- 6% Коррозионная стойкость стали этого класса прочности не регламентируется ни отечественными, ни зарубежными стандартами, но европейские фирмы оговаривают коррозионную стойкость арматуры этого класса под напряжением в кипящих нитратах не менее 40 ч. Как следует из данных таблицы, в оговоренном диапазоне температур (820-920оС) отогрева поверхности проката перед второй ступенью охлаждения свойства высокопрочной стали надежно превышают минимальный уровень, регламентируемый стандартом, и отвечают требованиям норм зарубежных фирм по коррозионной стойкости стали. Снижение температуры отогрева до 800оС приводит к недопустимому снижению пластичности и коррозионной стойкости стали, а отогрев выше 920оС (до 950оС) к снижению коррозионной стойкости.

Повышение среднемассовой температуры на второй ступени охлаждения более оговоренной 340оС приводит к получению прочностных свойств проката выше браковочных значений стандарта.

Ограничение среднемассовой температуры на первой ступени охлаждения значениями не ниже 850оС обусловлено, прежде всего необходимостью создания запаса тепла в сердцевине проката, позволяющего за минимальное возможное время обеспечить отогрев до 820оС глубоко охлажденных (200-300оС) поверхностных слоев.

Таким образом, предлагаемое изобретение обеспечивает возможность производства высокопрочной термомеханически упрочненной арматурной стали с пределом текучести не менее 1200 н/мм2 отвечающей требованиям ГОСТ 10884 классу Ат-УП и иностранных фирм по коррозионной стойкости под напряжением.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки с использованием тепла прокатного нагрева | 1990 |

|

SU1782241A3 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА | 1995 |

|

RU2081189C1 |

| Способ изготовления термически упрочненного проката из низкоуглеродистой и низколегированной стали | 1991 |

|

SU1786115A1 |

| Способ термической обработки проката | 1987 |

|

SU1456472A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА | 2001 |

|

RU2213150C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА | 1994 |

|

RU2081182C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА | 1992 |

|

RU2025503C1 |

| СПОСОБ ТЕРМИЧЕСКОГО УПРОЧНЕНИЯ ИЗДЕЛИЙ ПОСЛЕ ГОРЯЧЕЙ ПРОКАТКИ | 2006 |

|

RU2313585C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОУПРОЧНЕННОЙ СТЕРЖНЕВОЙ АРМАТУРНОЙ СТАЛИ | 1999 |

|

RU2149193C1 |

| СТАЛЬ | 1992 |

|

RU2038408C1 |

Использование: изобретение относится к черной металлургии, в частности к прокатному производству, и может быть использовано для изготовления высокопрочной арматурной стали. Задача, решаемая изобретением - обеспечение регламентированной пластичности и коррозионной стойкости высокопрочной стали с пределом текучести не менее 1200 н/мм2. Для этого в способе изготовления проката, преимущественно для армирования преднапряженного железобетона, включающем горячую прокатку, закалку с двухступенчатым охлаждением при среднемассовой температуре на первой ступени не ниже 850°С и самоотпуск, отогрев поверхности проката перед второй степенью охлаждения осуществляют до 820 - 920°С, а охлаждение на второй ступени ведут до среднемассовой температуры не выше 340°С. 1 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОУПРОЧНЕННОГО ПРОКАТА преимущественно для армирования преднапряженного железобетона, включающий горячую прокатку, ступенчатую закалку с охлаждением на первой ступени до среднемассовой температуры 850oС, отогрев поверхности проката перед второй ступенью и его самоотпуска, отличающийся тем, что отогрев поверхности проката перед второй ступенью охлаждения осуществляют до температур 820 920oС, а охлаждение на второй степени ведут до температур не выше 340oС.

| Способ обработки проката | 1986 |

|

SU1379318A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-04-30—Публикация

1992-02-17—Подача