Изобретение относится к химической технологии марганца и может быть использовано при обогащении марганцевых руд, в частности при переработке оксидных марганцевых руд.

Известен способ переработки марганцевого сырья, включающий выщелачивание сырья оборотным раствором серной кислоты и сульфата аммония при расчетном значении рН. В полученную суспензию вводят ферромарганец в качестве восстановителя до достижения рН 1,8-2,0. Суспензию фильтруют с выделением нерастворимого осадка и получением раствора двухвалентного марганца; последующую очистку раствора марганца проводят путем осаждения железа и фосфора аммиаком при рН жидкой фазы 4,5-5,0. Полученную суспензию фильтруют с отделением железофосфатного шлама. Из очищенного аммонийно-сульфатного раствора получают электролитический марганец и оборотную серную кислоту, содержащую сульфат аммония [А.с SU №1518400, кл. С22В 47/0, опубл. 30.10.1989 г. Бюл. №40].

Недостатком данного способа переработки марганцевого сырья является использование ферромарганца в качестве восстановителя и значительный объем сточных вод.

Известен способ переработки марганецсодержащего сырья, предусматривающий выщелачивание его серной кислотой концентрацией 70-98% в количестве 77-95% от стехиометрически необходимого на связывание марганца в сульфат в присутствии 20-40%-ного раствора бисульфита калия, используемого в качестве восстановительного раствора. Полученную пульпу направляют на разделение фаз. Из фильтрата, содержащего сульфат марганца MnSO4, осаждают карбонат марганца путем взаимодействия с раствором карбоната калия. Суспензию фильтруют, осадок промывают, сушат и прокаливают при температуре 650°С с получением марганцевого концентрата. Использование раствора бисульфита калия позволяет снизить расход серной кислоты и повысить качество готового продукта [Патент RU №2223340, кл. С22В 47/00, С22В 3/08, опубл. 10.02.2004].

Недостатком известного способа являются высокая коррозионная активность реакционной среды за счет применения концентрированной серной кислоты, использование дорогостоящего бисульфита калия в качестве восстановителя, значительный объем образуемых жидкофазных стоков, направляемых утилизацию.

Наиболее близким по достигаемому результату является способ переработки марганцевых руд, включающий измельчение руды, получение шихты, обжиг шихты, перевод в раствор марганца и сопутствующих примесей, отделение шлама от раствора, осаждение соединений марганца, выделение марганцевого концентрата фильтрацией и сушку осадка, при этом измельченную руду смешивают углеродсодержащим материалом с получением шихты и подвергают обжигу при 600-900°С и соотношении восстановитель: руда=1:(1-6). Полученный спек обрабатывают абгазной соляной кислотой при 70-95°С, соотношении Т:Ж=1:(1,5-8,0) и при рН меньше 1. Далее отделяют шлам. Очистку раствора (фильтрата) от примесей проводят путем доведения рН до 4,0-6,0 и отделения осадка гидроксидов. В очищенный раствор вводят окислитель (из группы гипохлорит натрия, перекись водорода, воздух или их смеси) при соотношении окислитель: руда=1:(2,0-5,0). Выделение концентрата марганца проводят при температуре 40-90°С и рН 7,6-14,0. Осадок марганцевого концентрата, состоящий из диоксида марганца MnO2, отделяют от маточного раствора фильтрацией, осадок промывают горячей водой и сушат с получением целевого продукта [Патент RU №2175991, кл. С22В 47/00. C01G 45/02, опубл. 20.11.2001].

Недостатками известного способа являются многостадийность технологического процесса, связанная с проведением, как восстановления, так и окисления соединений марганца, высокая коррозионная активность реакционной среды из-за использования соляной кислоты, значительный объем сточных вод.

Задачей изобретения является упрощение технологического процесса и разработка бессточной схемы переработки марганцевых руд.

Поставленная цель достигается в предлагаемом способе переработки окисной марганцевой руды, включающем измельчение руды, получение шихты, обжиг шихты, перевод в раствор марганца и сопутствующих примесей, отделение шлама от раствора, осаждение соединений марганца, выделение марганцевого концентрата фильтрацией и сушку осадка, причем измельченную руду предварительно смешивают с получением шихты с гидросульфатом натрия, взятого в количестве, стехиометрически необходимом для связывания марганца и примесей в сульфаты. Далее проводят обжиг шихты в три стадии с получением пека: на первой стадии шихту подвергают термической обработке при температуре 200-300°С в течение 1-2 ч, на второй - при температуре 400-500°С в течение 0,5-1,5 ч, на третьей - при температуре 600-700°С в течение 2-4 часов. Перевод в раствор марганца и сопутствующих примесей осуществляют путем выщелачивания пека водой при температуре 40-80°С в течение 0,5-1 ч и массовом соотношении пек: вода=1:(3-4). Полученную пульпу фильтруют, отделяют шлам стадии выщелачивания. Фильтрат обрабатывают раствором карбоната натрия, взятого в количестве, стехиометрически необходимом для осаждения соединений марганца (II) и железа (II). Полученную суспензию фильтруют, осадок карбонатов марганца и железа промывают водой и сушат с получением марганцевого концентрата. Фильтрат, представляющий собой раствор Na2SO4, направляют на стадию абсорбции отходящих газов обжига шихты. При абсорбции отходящих газов, содержащих серный ангидрид, водным раствором сульфата натрия образуется раствор гидросульфата натрия. Раствор гидросульфата упаривают, выделяют кристаллы и после сушки кристаллов полученный сухой продукт направляют на смешение с измельченной рудой с получением шихты. Шлам стадии выщелачивания, состоящий из гидроксида алюминия и диоксида кремния, направляют на получение строительного материала.

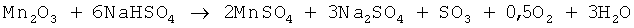

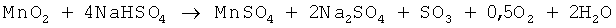

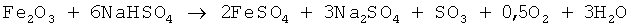

Сущность изобретения заключается в следующем: при обжиге окисной марганцевой руды в присутствии гидросульфата натрия протекают окислительно-восстановительные процессы, включающие восстановление окисленных форм соединений марганца и трехвалентного железа по уравнениям:

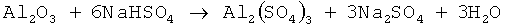

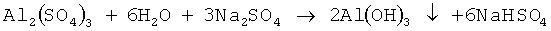

При обжиге гидроксид алюминия переходит в сульфат алюминия за счет протекания обменной реакции:

Отходящие газы процесса обжига содержат серный ангидрид SO3, кислород и пары воды. Таким образом, при обжиге руды соединения марганца и железа, алюминия переходят в водорастворимые формы. При выщелачивании полученного пека водой сульфаты марганца (II) MnSO4 и железа (II) FeSO4 переходят в раствор. Сульфат алюминия Al2(SO4)3 при выщелачивании подвергается гидролизу с образованием осадка гидроксида алюминия и гидросульфата натрия.

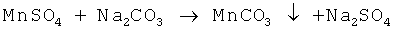

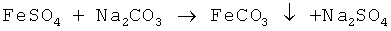

Реакционная масса после выщелачивания пека представляет собой пульпу, где гидроксид алюминия и диоксид кремния выпадают в осадок. Пульпа фильтруется, шлам Al(ОН)3 и SiO2 отделяется и после промывки направляется на производство строительного материала. Фильтрат, содержащий сульфаты марганца, железа (II), натрия, гидросульфат натрия, направляется на взаимодействие с карбонатом натрия. При этом водорастворимые сульфаты марганца (II) и железа (II) переходят в нерастворимые MnCO3 и FeCOз, которые выпадают в осадок.

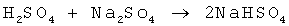

Осадок карбонатов марганца (II) и железа (II) отделяют фильтрацией, промывают, сушат с получением целевого продукта с содержанием не менее 70% МnСО3. Фильтрат, представляющий раствор сульфата и гидросульфата натрия, направляют на стадию абсорбции отходящих газов для поглощения сернистого ангидрида и паров воды. При поглощении серного ангидрида образуется серная кислота, которая взаимодействует с сульфатом натрия с образованием гидросульфата натрия:

Полученную абсорбционную жидкость, представляющую раствор гидросульфата натрия, упаривают, сушат и возвращают на стадию смешения с измельченной рудой для приготовления шихты.

Проведение процесса обжига шихты руды и гидросульфата натрия в три стадии, а именно на первой стадии при температуре 200-300°С в течение 1-2 ч, на второй - при температуре 400-500°С в течение 0,5-1,5 ч, на третьей - при температуре 600-700°С в течение 2-4 часов, обеспечивает полноту восстановления окисленных форм марганца с получением соединений марганца (II) и железа (II), высокий выход марганцевого концентрата. Снижение температуры, уменьшение продолжительности стадий процесса обжига приводят к снижению выхода марганцевого концентрата. Повышение температуры, увеличение продолжительности стадий процесса обжига приводят к перерасходу энергоресурсов и образованию спеков. Количество гидросульфата натрия, взятого в количестве, стехиометрически необходимом для связывания марганца и примесей железа, алюминия в сульфаты, обеспечивает полный переход данных компонентов в водорастворимые формы и эффективное и рациональное использование реагента. Расход гидросульфата ниже стехиометрической нормы приводит к снижению выхода целевого продукта. Расход гидросульфата выше стехиометрической нормы приводит перерасходу реагента. Проведение процесса выщелачивания при массовом соотношении пек: вода=1:(3-4), при температуре 40-80°С в течение 0,5-1 ч обеспечивает полноту перехода в раствор сульфатов марганца (II) и железа (II) и алюминия и высокий выход целевого продукта. Снижение расхода воды ниже соотношения 1:3 приводит к снижению выхода целевого продукта ввиду потерь марганца с осадком стадии выщелачивания из-за неполноты перехода в раствор MnSO4. Увеличение расхода воды на выщелачивание выше соотношения 1:4 приводит к получению разбавленных растворов и увеличению в дальнейшем потребления энергоресурсов на упаривание раствора гидросульфата натрия. Снижение температуры процесса выщелачивания ниже 40°С, так и продолжительности процесса менее 0,5 ч приводит к потерям марганца и снижению выхода целевого продукта. Снижение температуры ниже 40°С также требует принудительного охлаждения реакционной массы, так как при выщелачивании происходит разогрев реакционной массы. Повышение температуры выше 80°С нецелесообразно, так как оно не приводит к увеличению выхода продукта при перерасходе энергоресурсов на подогрев реакционной массы. Увеличение продолжительности процесса выщелачивания более 1 ч приводит к снижению производительности установки. Обработка фильтрата раствором карбоната натрия, взятого в количестве, стехиометрически необходимом для осаждения соединений марганца (II) и железа (II), обеспечивает полноту осаждения марганца и рациональное использование реагента. Снижение расхода карбоната натрия ниже нормы приводит к потерям марганца, а повышение расхода - к перерасходу реагента.

Проведение процесса переработки марганцевых руд по предложенному способу обеспечивает простоту технологического процесса за счет совмещения процесса обжига и восстановления соединений марганца, отсутствия стадии окисления соединений марганца, бессточную схему переработки за счет проведения процесса при возврате и рециркуляции гидросульфата натрия в технологический цикл. При использовании изобретения может быть получен технический результат, который выражается в возможности получения качественного целевого продукта - карбоната марганца и сопутствующих продуктов - гидроксида алюминия и диоксида кремния, гидросульфата натрия. Карбонат марганца имеет многогранное применение: используется в металлургии для получения металлического марганца и ферромарганца, диоксида и оксида марганца.

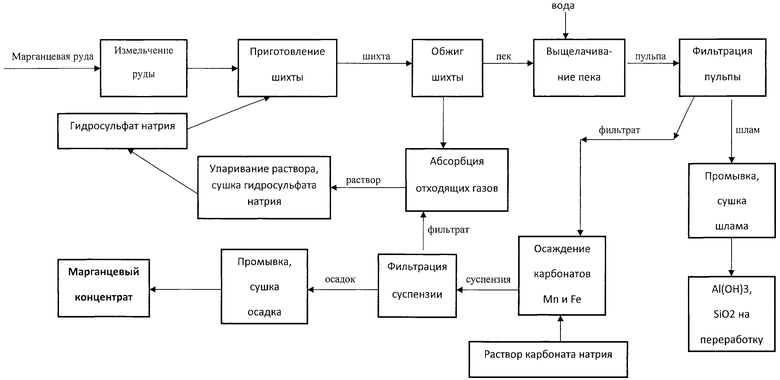

Принципиальная технологическая схема переработки марганцевой руды представлена на чертеже.

Осуществление изобретения иллюстрируется следующими примерами.

Пример 1. 1000 г измельченной руды окисной марганцевой руды, содержащей в мас.%: 9,72 Мn2О3, 27,53 МnО2, 10,46 Fе2O3, 7,33 Аl2О3, 44,46 SiO2 и 0,5 влаги, смешивают с 2954 г гидросульфата натрия с получением 3954 г шихты. Количество гидросульфата взято в стехиометрическом соотношении для связывания соединений марганца, железа, алюминия. Шихта подвергается обжигу в три стадии с получением пека: на первой стадии шихту подвергают термической обработке при температуре 250°С в течение 1,5 ч, на второй - при температуре 450°С в течение 1 ч, на третьей - при температуре 650°С в течение 3 часов. При обжиге протекают окислительно-восстановительные процессы с образованием сульфата марганца (II), сульфата железа (II), сульфата алюминия и выделением серного ангидрида SO3, кислорода и паров воды в отходящие газы. В результате обжига получено 3301,1 г пека состава, мас.%: 20,1 MnSO4, 6,0 FeSO4, 7,45 Al2(SO4)3, 13,45 SiO2, 53,0 Na2SO4 и выделено в газовую фазу 355,3 г серного ангидрида SO3, 226,6 г воды, 71,0 г кислорода. Далее пек охлаждают и подвергают выщелачиванию в течение 1 ч водой, взятой в количестве 11884,0 г. Массовое соотношение пек: вода равно 1:3,6. При выщелачивании происходит разогрев реакционной массы, температура поднимается до 60°С. Показатель рН реакционной массы равен 6,5, среда некоррозионная. В результате выщелачивания получают 15185,1 г пульпы, содержащей 112,15 г гидроксида алюминия и 446,6 г диоксида кремния в виде осадка. Пульпу фильтруют, отделяют 556,75 г промытого шлама стадии выщелачивания, который после сушки направляют на получение строительного материала. 14628,35 г фильтрата, содержащего в %: 4,54 MnSO4, 1,36 FeSO4, 3,54 NaHSO4, 9,85 Na2SO4, обрабатывают с 3025,0 г 20%-ного раствора карбоната натрия. При взаимодействии с карбонатом натрия сульфаты марганца (II) и железа (II) образуют соответствующие карбонаты и выпадают в осадок. Карбонат натрия (605,0 г) взят в количестве, стехиометрически необходимом для образования и осаждения карбонатов марганца и железа. Полученную суспензию (17653,35 г) карбонатов марганца и железа направляют на фильтрацию. Осадок промывают водой и сушат, в результате получают 668,2 г марганцевого концентрата, содержащего в мас.%: 75,65 МnСО3, 22,71 FеСО3, 0,67 Na2SO4, 0,16 NaHSO4 и 0,8 влаги. Фильтрат в количестве 16962,2 г, содержащий 13,25% Na2SO4 и 3,05% NaHSO4, направляют на стадию абсорбции отходящих газов стадии обжига. При абсорбции поглощается 355,3 г серного ангидрида и 226,6 г воды и получают 17544,1 г абсорбционного раствора, содержащего 2954 г гидросульфата натрия. При необходимости состав раствора корректируют добавлением технической серной кислоты. Раствор гидросульфата упаривают, выделенные кристаллы сушат с получением сухого гидросульфата натрия, который возвращают на смешение с измельченной рудой с получением шихты.

Пример 2. 1000 г измельченной руды окисной марганцевой руды, содержащей в мас.%: 1,84 Мn2О3, 28,03 MnO2, 9,52 Fе2O3, 11,92 Аl2О3, 48,59 SiO2 и 0,1 влаги, смешивают с 2904 г гидросульфата натрия с получением 3904 г шихты. Количество гидросульфата взято в стехиометрическом соотношении для связывания соединений марганца, железа, алюминия. Шихта подвергается обжигу в три стадии с получением пека: на первой стадии шихту подвергают термической обработке при температуре 250°С в течение 1 ч, на второй - при температуре 450°С в течение 1 ч, на третьей - при температуре 650°С в течение 3,5 часов. При обжиге протекают окислительно-восстановительные процессы с образованием сульфата марганца (II), сульфата железа (II), сульфата алюминия и выделением серного ангидрида SO3, кислорода и паров воды с отходящими газами. В результате обжига получено 3306,9 г пека состава, мас.%: 15,79 MnSO4, 5,48 FeSO4, 12,1 Al2(SO4)3, 14,69 SiO2, 51,95 Na2SO4 и выделено в газовую фазу 315,2 г серного ангидрида SO3, 218,9 г воды, 63,0 г кислорода. Далее пек охлаждают и подвергают выщелачиванию в течение 1 ч водой, взятой в количестве 10582,1 г. Массовое соотношение пек: вода равно 1:3,2. При выщелачивании происходит разогрев реакционной массы до температуры 63°С. Показатель рН реакционной массы составляет 6,7, среда малокоррозионная. В результате выщелачивания получают 13889 г пульпы, содержащей 182,38 г гидроксида алюминия и 485,9 г диоксида кремния в виде осадка. Пульпу фильтруют, отделяют шлам стадии выщелачивания, промывают, сушат и 668,3 г сухого осадка направляют на получение строительного материала. 13220,7 г фильтрата, содержащего в %: 3,95 MnSO4, 1,37 FeSO4, 6,37 NaHSO4, 9,22 Na2SO4, обрабатывают с 2464,0 г 20%-ного раствора карбоната натрия. При взаимодействии с карбонатом натрия сульфаты марганца (II) и железа (II) образуют соответствующие карбонаты и выпадают в осадок. Карбонат натрия (492,8 г) взят в количестве, стехиометрически необходимом для образования и осаждения карбонатов марганца и железа. Полученную суспензию (15684,7 г) карбонатов марганца и железа направляют на фильтрацию. Осадок промывают водой и сушат, в результате получают 543,7 г марганцевого концентрата, содержащий в мас.%: 73,09 МnСО3, 25,41 FеСО3, 0,69 Na2SO4, 0,31 NaHSO4 и 0,5 влаги. Фильтрат в количестве 15119 г, содержащий 12,41% Na2SO4 и 5,56% NaHSO4, направляют на стадию абсорбции отходящих газов стадии обжига. При абсорбции поглощается 315,2 г серного ангидрида и 218,9 г паров воды и получают 15653,1 г раствора, содержащего 2904 г гидросульфата натрия. Раствор гидросульфата упаривают, выделенные кристаллы сушат с получением гидросульфата натрия, который возвращают на смешение с измельченной рудой с получением шихты. Промывные растворы фильтрации пульпы и суспензии карбонатов марганца и железа направляются на стадию выщелачивания пека.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦЕВЫХ РУД | 2013 |

|

RU2539813C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ КАРБОНАТНО-ОКСИДНЫХ МАРГАНЦЕВЫХ РУД | 2013 |

|

RU2539885C1 |

| СПОСОБ ПЕРЕРАБОТКИ КАРБОНАТНЫХ МАРГАНЦЕВЫХ РУД | 2010 |

|

RU2441085C1 |

| Способ переработки комплексного ванадий-, магний-, марганецсодержащего сырья | 2015 |

|

RU2618591C2 |

| СПОСОБ ПЕРЕРАБОТКИ БЕДНЫХ МАРГАНЦЕВЫХ РУД, ШЛАМОВ И ПЫЛИ ФЕРРОСПЛАВНЫХ ЭЛЕКТРОПЕЧЕЙ | 2002 |

|

RU2213155C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩИХ КОНВЕРТЕРНЫХ ШЛАКОВ | 2008 |

|

RU2385353C2 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЕЦСОДЕРЖАЩЕГО СЫРЬЯ | 2002 |

|

RU2223340C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЕЦСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2003 |

|

RU2280089C2 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦЕВОГО СЫРЬЯ | 1992 |

|

RU2054494C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОНВЕРТОРНЫХ ВАНАДИЙСОДЕРЖАЩИХ ШЛАКОВ | 2003 |

|

RU2266343C2 |

Изобретение относится к химической технологии марганца и может быть использовано при обогащении марганцевых руд, в частности при переработке окисных марганцевых руд. Способ включает измельчение руды, смешение измельченной руды с гидросульфатом натрия, взятого в количестве, стехиометрически необходимом для связывания марганца и примесей в сульфаты. Затем ведут обжиг шихты в три стадии с получением пека: на первой стадии при температуре 200-300°С в течение 1-2 ч, на второй - при температуре 400-500°С в течение 0,5-1,5 ч, на третьей - при температуре 600-700°С в течение 2-4 часов. Пек выщелачивают водой при температуре 40-80°С в течение 0,5-1 ч и массовом соотношении пек: вода=1:(3-4). После фильтрации полученной пульпы проводят отделение шлама, обработку фильтрата раствором карбоната натрия, взятого в количестве, стехиометрически необходимом для связывания и осаждения соединений марганца (II) и железа (II). После фильтрации полученной суспензии проводят промывку и сушку осадка карбонатов марганца (II) и железа (П) с получением марганцевого концентрата. Абсорбцию отходящих газов обжига осуществляют фильтратом стадии выделения карбоната марганца с получением раствора гидросульфата натрия. Путем упаривания полученного раствора, кристаллизации и сушки получают гидросульфат натрия, который направляют на смешение с измельченной рудой с получением шихты. Техническим результатом является простота технологического процесса и бессточная схема процесса переработки марганцевых руд. 1 з.п. ф-лы, 1 ил.

1. Способ переработки марганцевых руд, включающий измельчение руды, получение шихты, обжиг шихты, перевод в раствор марганца и сопутствующих примесей, отделение шлама от раствора, осаждение соединений марганца, выделение марганцевого концентрата фильтрацией и сушку осадка, отличающийся тем, что предварительно смешивают измельченную руду с гидросульфатом натрия, взятого в количестве, стехиометрически необходимом для связывания марганца и примесей в сульфаты, далее проводят обжиг полученной шихты в три стадии с получением пека, причем на первой стадии шихту подвергают термической обработке при температуре 200-300°С в течение 1-2 ч, на второй - при температуре 400-500°С в течение 0,5-1,5 ч, на третьей - при температуре 600-700°С в течение 2-4 ч, при этом перевод марганца и сопутствующих примесей в раствор осуществляют выщелачиванием пека водой при температуре 40-80°С в течение 0,5-1 ч и массовом соотношении пек:вода=1:(3-4), затем полученную пульпу фильтруют с отделением шлама стадии выщелачивания, а фильтрат обрабатывают раствором карбоната натрия, взятого в количестве, стехиометрически необходимом для связывания и осаждения соединений марганца (II) и железа (II), полученную суспензию фильтруют, осадок карбоната марганца (II) и железа (II) промывают водой и сушат с получением целевого продукта - марганцевого концентрата, а фильтрат, представляющий собой раствор сульфата и гидросульфата натрия, направляют на стадию абсорбции отходящих газов обжига, содержащих серный ангидрид, с получением раствора гидросульфата натрия, после упаривания, кристаллизации и сушки получают гидросульфат натрия, который направляют на смешение с измельченной рудой с получением шихты.

2. Способ по п.1, отличающийся тем, что шлам стадии выщелачивания, состоящий из гидроксида алюминия и диоксида кремния, промывают водой, сушат и направляют на получение строительного материала.

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦЕВЫХ РУД | 2001 |

|

RU2175991C1 |

| US 3992507 A, 16.11.1976 | |||

| US 6171562 B1, 09.01.2001 | |||

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| JP 7277737 A, 24.10.1995 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| US 3085875 A, 16.04.1963 | |||

| СПОСОБ ПОВЫШЕНИЯ ОСТРОТЫ ЗРЕНИЯ | 1999 |

|

RU2161465C1 |

Авторы

Даты

2012-01-27—Публикация

2010-12-23—Подача