Изобретение относится к области металлургии, в частности может быть использовано при получении электролитической меди в виде катодов, листов, порошка путем электрохимического осаждения меди из электролита.

Известны устройства для электролитического рафинирования меди [1], электролизер для извлечения металлов из растворов их солей [2]. Широко применяются для рафинирования меди электролизеры ящичного типа с различными конструктивными усовершенствованиями для оптимизации циркуляции электролита в межэлектродном пространстве [3].

Однако существующие электролизеры, в том числе ящичного типа с вводом и выводом электролита преимущественно с торцов ванны, не обеспечивают равномерную подачу электролита к электродам, вследствие чего происходит расслаивание электролита по глубине ванны. В верхней части ванны в электролите содержится меди меньше, чем в нижней на 15-20%, а кислоты больше на 10-15%. Кроме того, часто в межэлектродном пространстве имеются застойные зоны, в которых электролит значительно отличается от среднего состава. Чаще всего в этих зонах электролит содержит высокую концентрацию кислоты и незначительную концентрацию меди.

Неравномерность состава электролита приводит к неравномерности осаждения и растворения металла, вследствие чего аноды "срабатываются" неравномерно, на них появляются "дыры" и они выходят из строя. На катоде в зоне низкого содержания меди и высокого содержания кислоты происходит осаждение некомпактного (порошкообразного, иглообразного) осадка, что приводит к коротким замыканиям между электродами, осыпанию порошкообразного металла и попаданию его в шлам. Получаемый же катодный осадок чаще всего низкого качества.

Задачей изобретения является устранение существующих недостатков известных решений, а именно повышение и стабилизация показателей технологического процесса получения электролитической меди (выход анодного скрапа, выход по току, расход электроэнергии) за счет создания условий для постоянного перемешивания электролита и усреднения его химического состава по высоте и ширине межэлектродного пространства в процессе электрохимического осаждения меди.

Поставленная задача решается тем, что в предлагаемом электролизере, наиболее близким к известному [3] по конструктивному исполнению и достигаемому техническому результату, содержащем корпус ванны, катоды, аноды, систему трубопровода для подвода электролита, карман для отвода отработанного электролита, система трубопровода для подвода электролита снабжена эжекционным коллектором, установленным внутри ванны со стороны торцевой стенки на уровне верхних кромок электродных пластин, а от коллектора трубопровод на этом уровне выполнен в виде патрубков, размещенных вдоль торцевой стенки и далее параллельно боковым стенкам ванны. На боковых патрубках в местах, соответствующих межэлектродному пространству, выполнено по крайней мере по одному отверстию. При этом для повышения эффективности осуществления технологического процесса диаметр каждого последующего отверстия на патрубках в направлении к карману для отвода отработанного электролита составляет 1,1-1,2 диаметра предыдущего отверстия, а отверстия выполнены в направлении межэлектродного пространства и под углом к оси боковых патрубков в направлении к коллектору, равным 15-90o. Торцы патрубков имеют заглушки.

Наличие эжекционного коллектора и соединенных с ним патрубков, расположенных вдоль боковых стенок ванны электролизера и на уровне верхних кромок электродных пластин, обеспечивает постоянное перемешивание электролита в ванне электролизера. При истечении свежего электролита через эжекционный коллектор в нем возникает разряжение и создается эффект втягивания через отверстия в патрубках электролита из межэлектродного пространства верхнего уровня ванны, обедненного медью и насыщенного кислотой. В результате этого в процессе электролиза происходит постоянное равномерное усреднение химического состава электролита. Стабильность указанного процесса усиливается экспериментально установленными параметрами: переменных по длине патрубков диаметров отверстий и их направленностью под углом в сторону межэлектродного пространства. Предлагаемая конструкция электролизера предотвращает образование "градиентных полей" в электролите по содержанию концентрации меди по глубине ванны вблизи электродов. При работе известных электролизеров содержание меди в электролите около анода от его верхних кромок к нижним может отличаться величинами соответственно 10 и 45%. Обратная концентрационная неоднородность по содержанию меди наблюдается вблизи катодного пространства. В целом при работе предлагаемого электролизера процесс электрохимического осаждения меди на катоды проходит с образованием компактного плотного слоя, а аноды расходуются равномерно по их ширине и высоте. Указанные выше условия осуществления технологического процесса обеспечивают снижение потерь меди со шлаком и повышение выхода анодного скрапа.

Для прохождения электрохимических процессов при постоянном составе электролита в ванне значительно снижается расход электроэнергии на единицу продукции, повышается выход по току.

Другим вариантом конструктивного исполнения электролизера, обеспечивающего достижение поставленной задачи и устранения существующих недостатков, предлагается электролизер, содержащий, как и наиболее близкий аналог [3], корпус ванны, катоды, аноды, систему трубопровода для подвода электролита, карман для отвода отработанного электролита, отличающийся тем, что система подвода электролита снабжена дополнительным автономным трубопроводом, расположенным вдоль торцевой стенки корпуса ванны со стороны подачи электролита и далее параллельно боковым стенкам ванны на уровне верхних кромок электродных пластин, а на дополнительном трубопроводе в местах, соответствующих межэлектродному пространству, выполнено по крайней мере по одному отверстию, а ванна между дополнительным трубопроводом и карманом для отвода электролита разделена вертикальной перегородкой по ширине ванны и высотой от верхнего уровня ее боковых стенок до нижних кромок катодов. При этом отверстия на дополнительном трубопроводе выполнены со стороны межэлектродного пространства, а его торцы со стороны вертикальной перегородки снабжены заглушками.

Дополнительный трубопровод предназначен для автономной подачи свежего электролита в межэлектродное пространство ванны в верхние слои электролита в процессе электрохимического осаждения из него меди. Свежий электролит, поступая по дополнительному автономному трубопроводу через отверстия в межэлектродное пространство, и поток электролита, поступающий по основному трубопроводу вниз ванны электролизера, создают условия конвекционного движения массы электролита в межэлектродном пространстве, в том числе вблизи анодов и катодов, постоянно перемешивая и усредняя его химический состав. Эффект перемешивания и усреднения химического состава электролита усиливается наличием разделительной перегородки, препятствующей вытеканию свежего электролита из дополнительного трубопровода через карман для отвода отработанного электролита. Заглушки на торцах дополнительного трубопровода создают условия для равномерного распределения свежего электролита между катодами, способствуя достижению технического результата.

При использовании предлагаемого электролизера в технологическом процессе осаждения меди состав электролита по глубине ванны постоянно усредняется, так как происходит интенсивный массообмен между верхней и донной частями электролита. В этом случае улучшаются такие показатели процесса, как выход по току, выход анодного скрапа, уменьшение расхода электроэнергии.

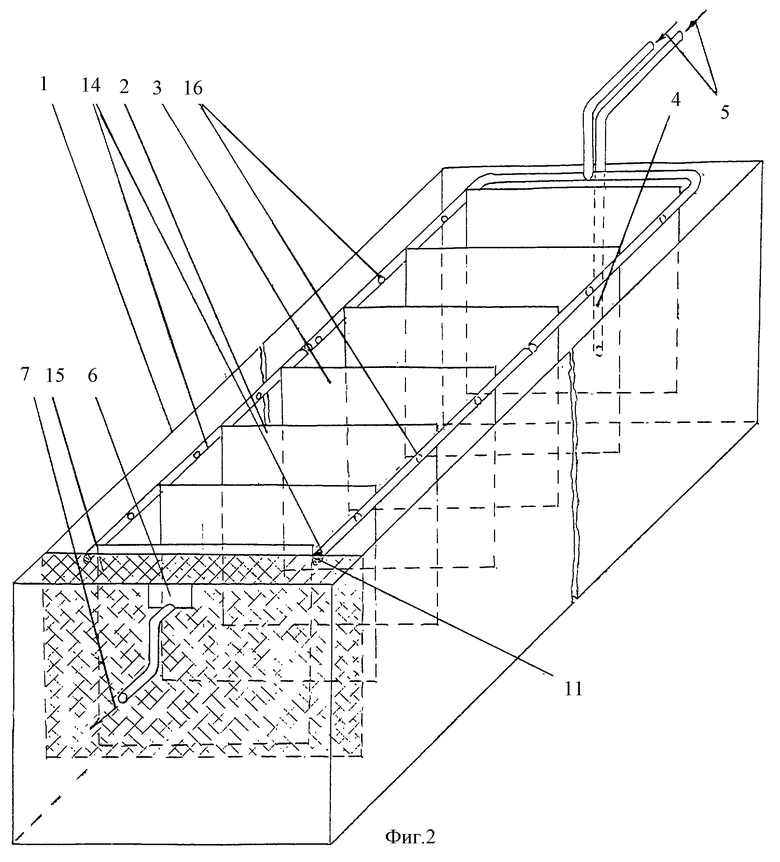

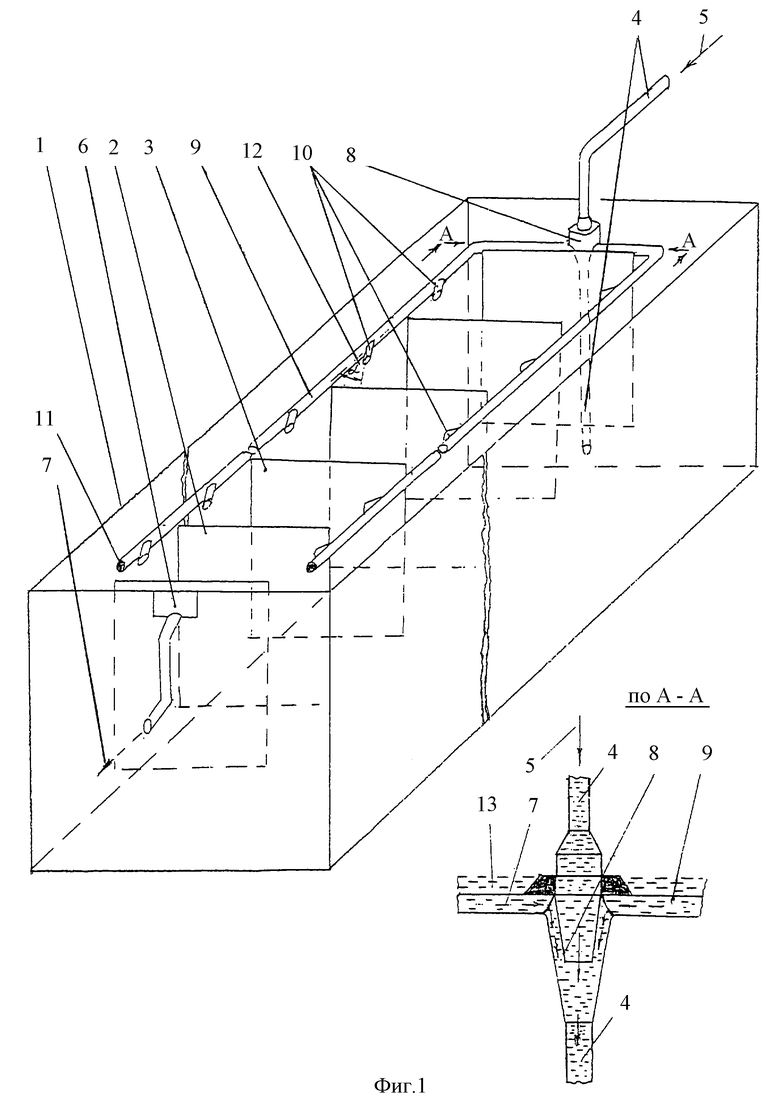

На фиг. 1 и 2 показаны элементы конструкции электролизера в двух вариантах исполнения.

Электролизеры содержат корпус ванны 1, катоды 2, аноды 3, трубопроводы для подвода свежего электролита 4, карман для отвода отработанного электролита 6.

По одному варианту исполнения (фиг.1) электролизер содержит эжекционный коллектор 8, патрубки коллектора 9 с отверстием и втулками 10 для отвода части электролита из межэлектродного пространства через патрубки коллектора.

По другому варианту электролизер содержит дополнительный автономный трубопровод 14 для подачи свежего электролита 5 в верхнюю часть межэлектродного пространства ванны с перегородкой 15 через отверстия 16.

Работа предлагаемых электролизеров осуществляется следующим образом.

По варианту, соответствующему фиг.1, при наполнении ванны электролитом 5 до рабочего уровня - выше верхних кромок электродных пластин (на 2-5 см), эжекционный коллектор 8, установленный в разрыве питающего трубопровода 4, и его патрубки 9 находятся внутри ванны 1 и погружены в электролит 13 на уровне верхних кромок электродных пластин 2 и 3. При подаче электропитания через электродные шины (на фиг. 1 не показаны) на катоды и аноды начинается электрохимический процесс перераспределения ионов меди от анодов через электролит и осаждение меди на катоды. Свежий электролит 5, проходя под некоторым напором через трубопровод питания 4, создает разряжение в эжекторе 8, вызывая эффект всасывания или затягивания через патрубки 9 и втулки отверстий 10 электролита из межэлектродного пространства верхнего уровня ванны. Такой электролит 7, частично обедненный медью с повышенной концентрацией кислоты, через эжектор 8 поступает в питающий трубопровод 4, смешивается со свежим электролитом 5 и вновь возвращается в ванну, в объеме которой в межэлектродном пространстве идет постоянная циркуляция электролита стабильного химического состава.

Регенерация и вывод через карман 6 отработанного электролита 7, съем готовой продукции и удаление шламов осуществляются в обычно используемом в промышленности режиме.

Предложенное расположение отверстий в патрубках 9 с относительным изменением диаметров и интервалом угла исполнения 12, наличием заглушек 11 на торцах патрубков значительно усиливают эффект объемного перемешивания и усреднения состава электролита ванны на протяжении всего периода технологического цикла.

Эжекционный коллектор может быть выполнен по типу трубы Вентури.

По варианту, соответствующему фиг. 2, в процессе работы электролизера свежий электролит подается через основной трубопровод питания 4 вниз ванны и по дополнительному автономному трубопроводу 14 в верхние слои электролита в межэлектродное пространство через отверстия 16, что способствует восстановлению химического состава электролита в обедненных медью участках и поддержанию стабильного химического состава электролита по всему объему ванны для обеспечения нормального хода электрохимического процесса осаждения меди.

Скорость и количество подаваемого электролита по дополнительному трубопроводу можно регулировать датчиками (на фиг.2 не показаны) в зависимости от выбранных параметров технологического процесса.

Стеканию свежего электролита, подаваемого на верхний уровень ванны, через карман 6 препятствует перегородка 15.

Отработанный электролит 7 из ванны 1 истекает между ее дном и нижней кромкой перегородки 15 и далее через карман 6 поступает на регенерацию.

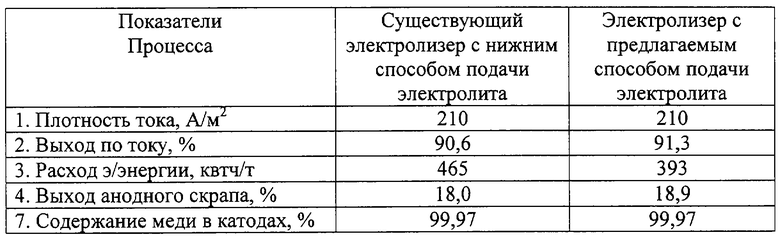

В полупромышленных условиях проведены испытания работы электролизера по предлагаемым вариантам и известного электролизера ящичного типа с нижней подачей электролита. Анализ показателей процессов осаждения меди (см. таблицу) подтверждает преимущества работы предлагаемого типа электролизеров.

Кроме отмеченных выше преимуществ при использовании предлагаемых электролизеров для электрохимического осаждения меди аноды "срабатываются" равномерно по глубине ванны, осаждение меди на катодах равномерное и компактное без осыпания осадка, снижаются потери меди со шламовыми образованиями.

ИСПОЛЬЗУЕМЫЕ ИСТОЧНИКИ

1. Полезная модель 157730, опубл. 10.11.2000 г.

2. Патент Российской Федерации 2109088, опубл. 20.04.98 г.

3. В.А.Козлов и др. Рафинирование меди. - М.: Металлургия, 1992, 268 с., ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА, ПОТОЧНАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ЕЕ ЧАСТИ | 1997 |

|

RU2128730C1 |

| ЭЛЕКТРОЛИЗНАЯ БЛОК-СЕРИЯ ВАНН ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ МЕДИ И СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ МЕДИ | 2000 |

|

RU2187579C2 |

| СПОСОБ ЭЛЕКТРОИЗВЛЕЧЕНИЯ КОМПАКТНОГО НИКЕЛЯ | 2007 |

|

RU2361967C1 |

| Устройство для очистки алюминийсодержащих хлоридных растворов от железа | 2017 |

|

RU2652607C1 |

| Электролизер для выделения металлов из водных растворов | 1990 |

|

SU1770456A1 |

| УСТРОЙСТВО ДЛЯ ПРОВЕДЕНИЯ ЭЛЕКТРОХИМИЧЕСКИХ ПРОЦЕССОВ | 1997 |

|

RU2124076C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ КАТАЛИЗАТОРОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ И РЕНИЙ | 2017 |

|

RU2678627C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА | 2001 |

|

RU2190703C1 |

| ЭЛЕКТРОЛИЗЕР | 1990 |

|

RU2013468C1 |

| ПРОТОЧНЫЙ ЭЛЕКТРОЛИЗЕР | 2005 |

|

RU2286404C1 |

Использование: изобретение относится к металлургии, в частности к электрохимическому осаждению меди для изготовления качественных изделий для различных отраслей промышленности. Сущность: электролизер содержит корпус ванны, аноды, катоды, систему трубопровода для подвода электролита, карман для отработанного электролита. Система трубопровода для подвода электролита снабжена эжекционным коллектором с патрубками, установленным внутри ванны со стороны торцевой стенки на уровне верхних кромок электродов, или дополнительным автономным трубопроводом, при этом в патрубках или в дополнительном автономном трубопроводе выполнены отверстия. Изобретение позволяет существенно улучшить технико-экономические показатели технологического процесса осаждения меди за счет новых конструктивных элементов для подачи свежего электролита в обедненные участки электролизной ванны или специальный вывод обедненного медью электролита из межэлектродного пространства верхнего уровня ванны и последующего непрерывного выравнивания химического состава электролита по всей высоте межэлектродного пространства, снизить расход электроэнергии, повысить выход по току и анодному скрапу и в целом улучшить качество катодной меди. 7 з.п. ф-лы, 1 табл., 2 ил.

| КОЗЛОВ В.А | |||

| и др | |||

| Рафинирование меди | |||

| - М.: Металлургия, 1992, с.268 | |||

| SU 757607, 23.08.1980 | |||

| Катодная ячейка электролизера для извлечения металлов из водных растворов | 1977 |

|

SU681117A1 |

| МНОГОБЛОЧНЫЙ ПРОТОЧНЫЙ ЭЛЕКТРОЛИЗЕР ДЛЯ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ РАСТВОРОВ ИХ СОЛЕЙ | 1996 |

|

RU2109088C1 |

| RU 95105218 С1, 27.04.1997 | |||

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| US 5282934 А, 01.02.1994 | |||

| US 4581115 А, 08.04.1986. | |||

Авторы

Даты

2003-09-27—Публикация

2001-03-20—Подача