Изобретение относится к области выращивания монокристаллов из водных растворов и промышленно применимо при синтезе оптических и пьезоэлектрических монокристаллов кварца для радиоэлектронной, оптоэлектронной и оптической техники.

Известен гидротермальный способ выращивания кристаллов кварца, включающий помещение затравки в водный раствор [патент США 3013867, 1961]. Синтез кристаллов производят из жильного или синтетического кремнезема.

Недостатком этого способа является высокое содержание твердых включений, вызывающих рассеяние света и зарождение ростовых дислокаций, что ухудшает оптические и пьезоэлектрические свойства кристаллов кварца.

Известен гидротермальный способ выращивания кристаллов кварца, включающий помещение затравки в водный раствор [патент RU 2180368, 2001]. Водный раствор содержит гидроокись натрия до 5% или карбонат натрия с добавкой гидроокиси натрия до 0,5%.

Недостатком этого способа является высокое содержание твердых включений, вызывающих рассеяние света и зарождение ростовых дислокаций, что ухудшает оптические и пьезоэлектрические свойства кристаллов кварца.

Наиболее близким к изобретению является гидротермальный способ выращивания кристаллов кварца на затравку из водного раствора фтористого натрия при температуре от 320 до 400oС (GB 792724, 02.04.1958).

С помощью заявляемого изобретения решается техническая задача улучшения оптических и пьезоэлектрических свойств кристаллов кварца за счет снижения содержания твердых включений.

Поставленная задача решается тем, что в известном гидротермальном способе выращивания кристаллов кварца на затравку из водного раствора фтористого натрия при температуре от 320oС до 380oС, фтористый натрий берут в количестве от 0,001 г/л до 0,08 г/л, а выращивание осуществляют при перепаде температуры в водном растворе от 1,5 до 30oС и давлении от 200 до 3000 кг/см2.

В частности, затравка может быть выполнена в виде, по меньшей мере, одной пластины. При этом пластина может быть установлена в водном растворе вертикально или горизонтально. При этом пластины могут быть экранированы друг от друга металлической фольгой. При этом пластина может быть выполнена площадью от 0,01 до 0,05 м2 и толщиной от 0,8 до 4,0 мм и иметь форму прямоугольника или многогранника.

В частности, водный раствор может быть помещен в автоклав и может заполнять от 60 до 90% его объема.

В частности, водный раствор может содержать карбонат натрия в количестве от 50 до 80 г/л.

В частности, водный раствор может содержать гидроокись натрия в количестве от 1 до 7 г/л.

В частности, водный раствор может содержать химическое соединение лития в количестве от 0,01 до 4 г/л.

В частности, водный раствор может содержать нитрит натрия в количестве от 0,01 до 2 г/л.

Сущность изобретения состоит в следующем. В процессе синтеза монокристаллов кварца происходит растворение кремнезема посредством нескольких реакций разного порядка. Возможно полное превращение мономерных форм в Si2O6 4- и Si2O7 6- за счет комплексообразования в [Si(OH)5] -x•nH2O и [Si(OH)4] -x•nOH-. Изменение температуры водного раствора в верхней части автоклава, концентрационная неоднородность раствора вблизи затравки и пересыщение раствора переводит последний в метастабильное состояние. Это способствует переводу высокомолекулярных частиц в коллоидную систему и образованию золей, при этом малоподвижные золи коагулируют. Продукты коагуляции щелочно-силикатных комплексов, постоянно присутствующих в кристаллизационной среде, захватываются растущей гранью кристалла в виде неструктурной примеси или коллоидно-дисперсных макрокомплексов (включений). При введении в водный раствор фтористого натрия образование коллоидно-дисперсных макрокомплексов становится энергетически невыгодным из-за высоких антикоагуляционных свойств фтористого натрия в гидротермальных условиях.

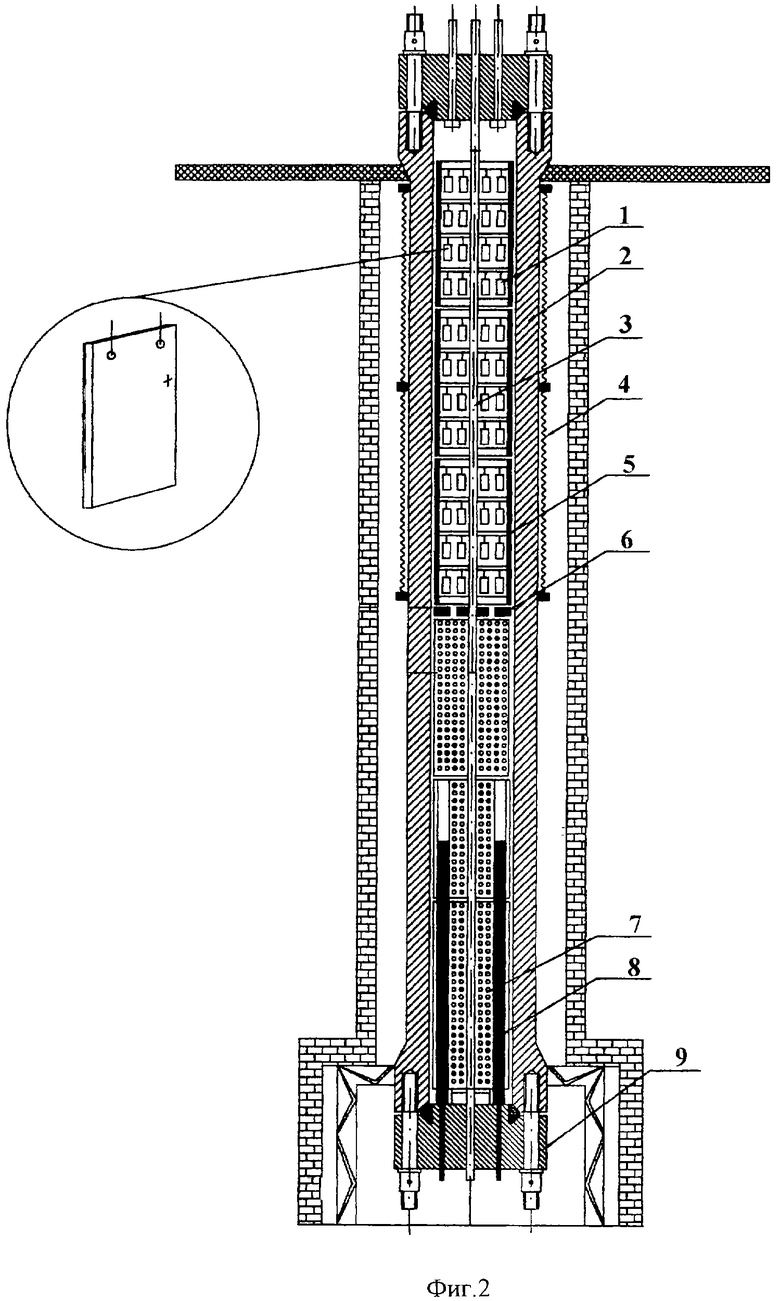

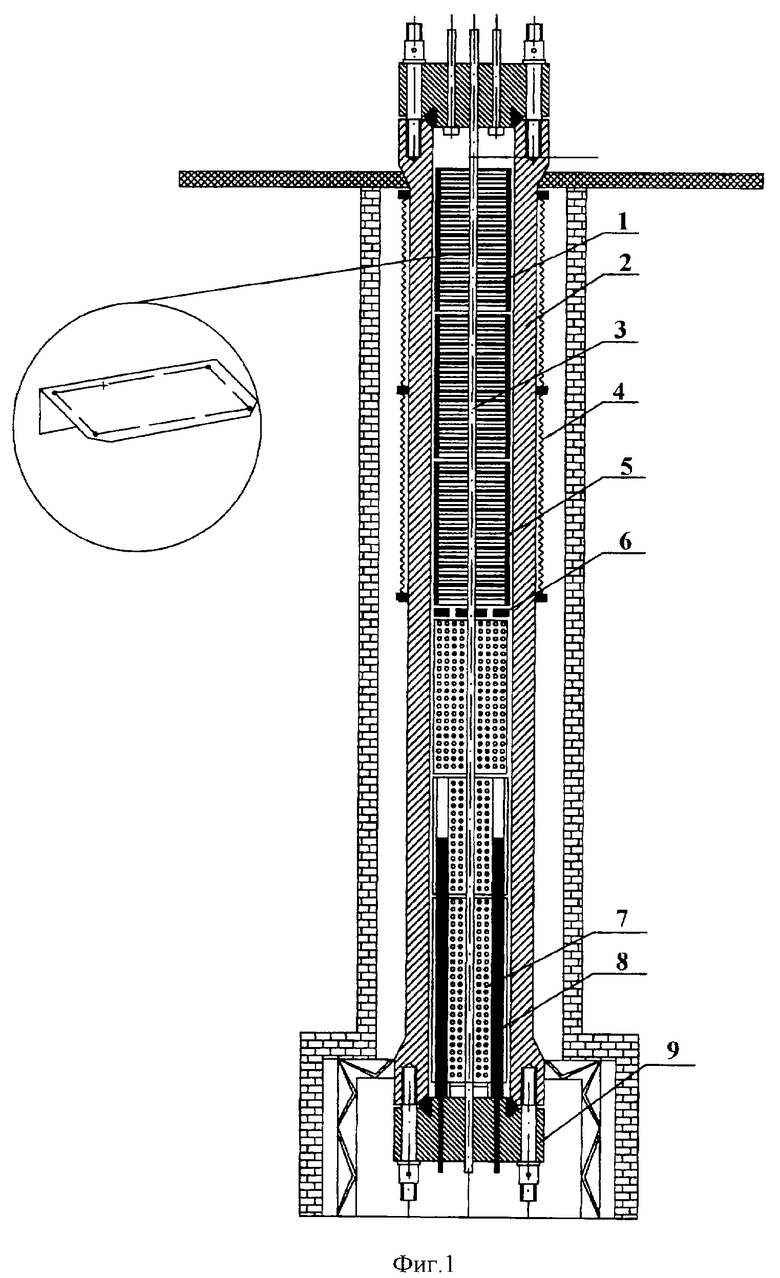

Изобретение поясняется чертежами, где на фиг.1 и 2 изображены варианты устройства (автоклава), реализующих заявляемый способ.

На фиг. 1 изображен вариант автоклава с горизонтально расположенными затравочными пластинами 1, прикрепленных к нижней части металлического Г-образного экрана. Автоклав (фиг.1) состоит из корпуса 2, внутри которого выполнено отверстие 3 для термопары. Вне корпуса расположены внешние нагреватели 4. В верхнюю часть автоклава помещены контейнеры с затравками 5. Перепад температур задается с помощью диафрагмы 6, представляющей собой стальной диск с отверстиями. В нижнюю часть автоклава помещаются корзины 7 с шихтой (жильным кварцем). Внутренние нагреватели 8 расположены внутри фланца 9.

В нижней части автоклава происходит растворение шихты, а в верхней - рост кристаллов кварца на затравки за счет конвекционного массопереноса кремнезема вследствие создания перепада температур между верхней и нижней частями автоклава.

На фиг.2 изображен вариант автоклава с вертикально расположенными затравочными пластинами 1. Автоклав (фиг.2) состоит из тех же элементов, что и на фиг.1, и отличается конструкцией контейнеров с затравками 5.

Пример 1. В автоклав объемом 4,0 м3 с горизонтальным расположением кварцевых монокристаллических затравочных пластин 1 (фиг.1), экранированных металлической фольгой, заливали водный раствор, содержащий 69 г/л Na2CO3, 5 г/л NaOH и 0,022 г/л NaF. Пластины 1 площадью 0,01456 м2 и толщиной 1,5 мм имели форму прямоугольника. Кремнезем в виде природного жильного кварца помещали в стальные перфорированные корзины. Температура кристаллизации составляла 335,7oС, перепад температур 5,1oС, давление в водном растворе 680 кг/см2. Выращены монокристаллы в количестве 720 штук. Один кристалл оптического кварца имел массу практически используемой части 0,9 кг, в которой содержалось 2 включения с максимальным размером 30 мкм.

Пример 2. В автоклав объемом 4,0 м3 с вертикальным расположением кварцевых монокристаллических затравочных пластин 1 (фиг.2) заливали водный раствор, содержащий 68 г/л Na2CO3, 5 г/л NaOH и 0,022 г/л NaF. Пластины площадью 0,0154 м- и толщиной 1,5 мм имели форму многогранника. Кремнезем в виде природного жильного кварца помещали в стальные перфорированные корзины. Температура кристаллизации составляла 337,3oС, перепад температур 9,6oС, давление в водном растворе 670 кг/см2. Выращен монокристалл пьезоэлектрического кварца с массой практически используемой части 1,34 кг, в 1 см3 которой содержалось 2 включения с максимальным размером 30 мкм.

Как показал опыт, при использовании наиболее близкого аналога наименьшее содержание включений в 1 см3 составляло 8, причем минимальный размер 40% из них превышал 50 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ КВАРЦА | 2001 |

|

RU2180368C1 |

| Способ выращивания кристаллов кварца или аметиста или друз аметиста гидротермальным методом температурного перепада в водных растворах фторида аммония | 2018 |

|

RU2707771C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ КВАРЦА | 2006 |

|

RU2320788C1 |

| ГИДРОТЕРМАЛЬНЫЙ СПОСОБ ВЫРАЩИВАНИЯ КРУПНОРАЗМЕРНЫХ КРИСТАЛЛОВ ОРТОФОСФАТОВ АЛЮМИНИЯ ИЛИ ГАЛЛИЯ | 2000 |

|

RU2186884C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННЫХ КРИСТАЛЛОВ КВАРЦА | 2003 |

|

RU2236489C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО АМЕТИСТА | 1992 |

|

RU2040596C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОПАЛОВИДНОГО КВАРЦА | 1994 |

|

RU2064979C1 |

| СПОСОБ ВЫРАЩИВАНИЯ ЦВЕТНЫХ РАЗНОВИДНОСТЕЙ КРИСТАЛЛОВ КВАРЦА | 2002 |

|

RU2209859C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛА КВАРЦА | 2001 |

|

RU2197570C2 |

| Способ получения монокристаллов нефелина | 1989 |

|

SU1701756A1 |

Изобретение относится к области выращивания монокристаллов из водных растворов и промышленно применимо при синтезе оптических и пьезоэлектрических монокристаллов кварца для радиоэлектронной, оптоэлектронной и оптической техники. Сущность изобретения: кристаллы выращивают из водного раствора фтористого натрия, который берут в количестве от 0,001 до 0,08 г/л при 320-380oС, давлении 200-3000 кг/см2 и температурном перепаде в растворе 1,5-30oС, вследствие чего образование коллоидно-дисперсных макрокомплексов становится невыгодным из-за высоких антикоагуляционных свойств фтористого натрия в гидротермальных условиях. В изобретении решена техническая задача повышения оптических и пьезоэлектрических свойств кристаллов кварца за счет снижения содержания твердых включений. 10 з.п.ф-лы, 2 ил.

| Установка для электронно-лучевой обработки | 1979 |

|

SU792724A1 |

| GB 797203 А, 25.06.1958 | |||

| Синтез минералов, т.1 | |||

| - Александров: ВНИИСИМС, 2000, с.125. | |||

Авторы

Даты

2003-09-27—Публикация

2002-07-08—Подача