Изобретение относится к производству искусственных кристаллов кварца (далее ИКК) в гидротермальных условиях методом температурного перепада.

Одной из проблем, с которой постоянно сталкиваются производители ИКК, является получение кристаллов с низкой концентрацией твердых включений, в практике выращивания названных “присыпкой”. До настоящего времени на мировом рынке искусственного пьезокварца градация качества кристаллов в соответствии со стандартом Международной электротехнической комиссии (далее МЭК) [1], проводится с учетом размеров и количества твердых включений, причем даже высшая (Iа) категория сортности допускает присутствие в 1 см3 кристаллического материала нескольких включений размером от 30 до 100 мкм.

Известен способ выращивания ИКК на горизонтально ориентированных затравках ZY-среза, экранированных Г-образными экранами-кристаллодержателями с одной из Z-плоскостей, а также торцов затравок со стороны положительной тригональной призмы [2].

Получаемые этим способом “односторонние” кристаллы, названные “блоковыми”, не имеют “присыпки”. Включением или присыпкой называется всякий инородный материал в кристалле синтетического кварца, видимый при изучении его в рассеянном свете при освещении от яркого источника света; при этом кристалл погружен в иммерсионную жидкость. В частности, наиболее часто встречающимся видом включений является минерал акмит (силикат натрия и железа). Однако этот способ не дает полного решения проблемы, так как на мировом рынке постоянно требуются “двухсторонние” кристаллы. Для снижения концентрации “присыпки” необходима тщательная очистка кристаллизационного оборудования, жесткие требования к чистоте исходных материалов, фильтрация рабочего раствора при его заливке в автоклав, а также гидротермальная промывка автоклава водой с последующим стравливанием жидкой фазы под давлением. Однако выполнение всех этих рекомендаций не гарантирует получения кристаллов с содержанием твердых включений не более чем в сорте I (см. таблицу 1).

Требования к плотности включений, согласно стандарту МЭК, для кристаллов сорта I и II

Плотность включений для кристаллов сорта I и II.

Технический результат, который достигается при реализации изобретения, заключается в улучшении качества полученных искусственных кристаллов за счет уменьшения концентрации твердых включений.

Указанный технический результат достигается тем, что способ получения искусственных кристаллов кварца включает предварительную гидротермальную обработку автоклава и выращивание кристаллов в гидротермальных условиях методом температурного перепада перекристаллизацией кварцевой шихты на вертикально ориентированную затравку ZY-среза из водно-щелочного раствора с добавлением нитрата лития LiNO3 концентрацией 0,01-0,02 моль/л.

При этом в качестве водно-щелочного раствора используют раствор Nа2СО3 и/или NaOH.

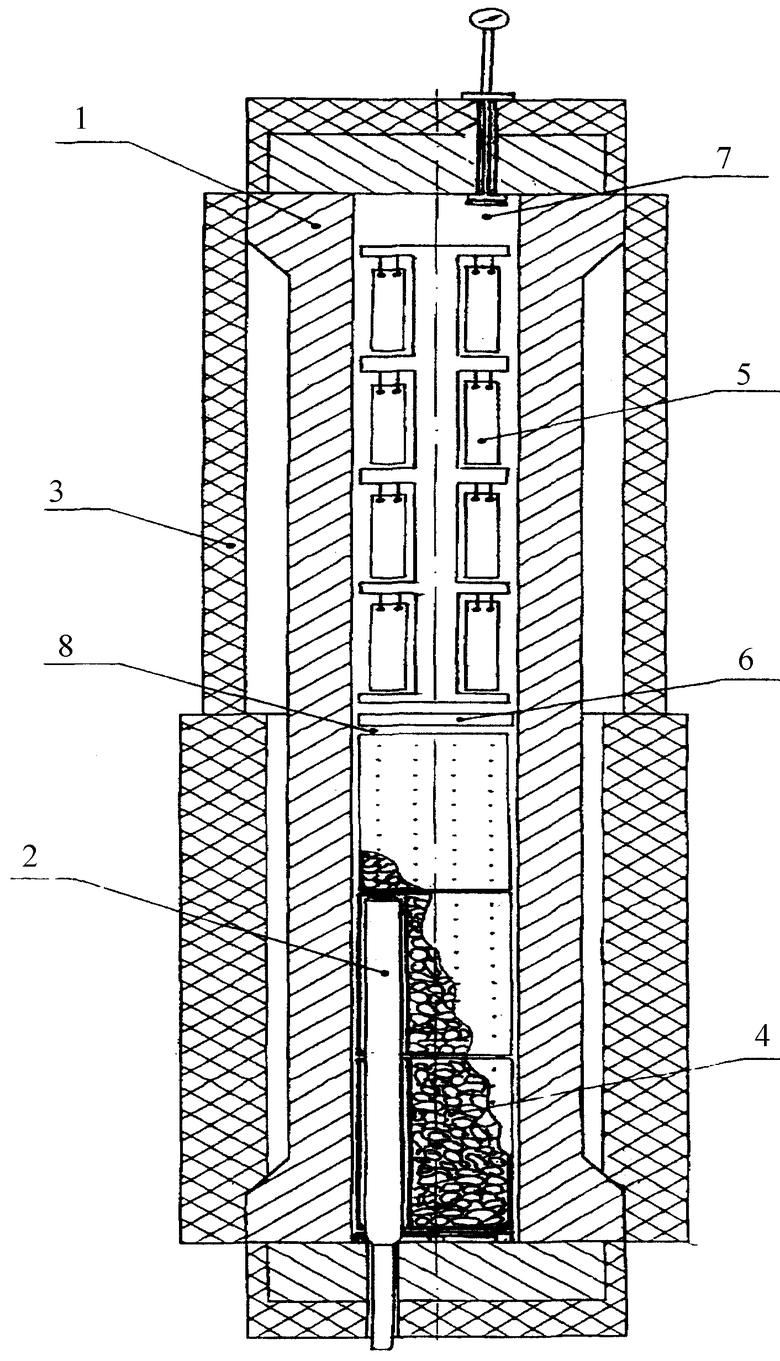

На чертеже представлена установка (автоклав) для получения искусственных кристаллов методом гидротермального синтеза.

Вертикальный цилиндрический сосуд 1 под давлением, снабженный нагревателями 2 и термоизоляцией 3, наполовину заполняется раздробленным природным кварцем 4 (жильный кварц используется как питательная среда). Контейнеры с затравочными пластинами 5 выполняют роль зародышей при выращивании кристаллов и устанавливаются в верхней части сосуда. Затравочные кристаллы разрезаются в соответствии со стандартными размерами и определенной кристаллографической ориентацией и обычно приготовляются из ранее выращенных кристаллов. Нижняя часть сосуда от верхней части разделяются металлической пластиной (диафрагмой) 6, которая делит камеру сосуда на две зоны: зону роста 7 (верхняя часть) и зону растворения 8 (нижняя часть).

Часть оставшегося пространства заполняется водно-щелочным раствором 9, обычно карбонатом натрия или гидроокисью, сосуд закрывается герметически, устанавливаются приборы, измеряющие температуру и давление, накладывается изоляция и подключаются нагреватели. Нагреватели в обеих зонах регулируются отдельно, что наряду с диафрагмой и изоляцией способствует повышению температуры до 350°С и выше в верхней зоне и почти до 400°С в нижней. По мере повышения температуры раствор значительно увеличивается в объеме и практически заполняет весь сосуд еще до достижения рабочих уровней. При дальнейшем повышении температуры раствор может больше не увеличиваться в объеме, а давление при этом быстро растет за счет увеличения температуры.

В этот же период нагрева часть кварца растворяется и в растворе образуется силикат натрия. Специально создаваемый температурный перепад служит двум целям. Поскольку растворимость кварца увеличивается с ростом температуры, раствор в нижней зоне имеет более высокую концентрацию растворенных веществ при насыщении, чем в верхней зоне. Кроме того, будучи горячее и, следовательно, обладая меньшей плотностью, он поднимается. Раствор, насыщаемый при высокой температуре, поднимается в верхнюю зону, охлаждается там, становится перенасыщенным, и излишки растворенного кремнезема осаждаются в виде кварца на затравочные пластины.

В то же время менее горячий и более плотный раствор в верхней зоне опускается в нижнюю зону, где он подогревается и продолжает растворять питательную среду. Таким образом, в течение всего периода роста, который может продолжаться от трех недель до 6 месяцев, в исключительных случаях, в зависимости от условий и от требуемого качества и толщины, проходит растворение питательной среды, перенос растворенных веществ конвекционным потоком и рост кристаллов под действием постоянного нарастания затравочных кристаллов.

Опыты на промышленных автоклавах показали, что для получения в производственном цикле (Производственный цикл - процесс выращивания ИКК в одном автоклаве от загрузки до окончания роста и извлечения продукции) не менее 90% кристаллов с плотностью включений не более чем в сорте I, необходимо выращивание вести с добавкой LiNO3, концентрация которой должна быть в пределах от 0,01 до 0,02 моль/л (далее М) рабочего раствора. Отклонение значения концентрации LiNO3 как в большую, так и в меньшую стороны приводит к росту “присыпочности”.

Пример

По технологическому регламенту в заводских условиях поставили 11 циклов на промышленных автоклавах емкостью от 1,5 до 7 м3. Перед каждым циклом была проведена гидротермальная обработка автоклавов при следующих рабочих условиях: водный раствор с концентрацией 1% NaOH; температура от 330 до 350°С; давление от 60 до 70 МПа; выдержка на рабочих параметрах составила 1 час с последующим стравливанием жидкой фазы под давлением. Далее в подготовленных автоклавах выращивались кристаллы кварца на вертикально ориентированных затравках ZY-среза в гидротермальных условиях методом температурного перепада в водных растворах с концентрацией 7% Na2CO3 плюс 0,5% NaOH с добавками LiNO3. Суммарное содержание ионов Са2+ и Mg2+ в воде, используемой для приготовления рабочих растворов, не превышало 30 миллиграмм-эквивалентов на 1 литр. Все используемые хим. реактивы имели марку не ниже “Ч” [3]. Примесный состав исходной шихты представлен в таблице 2.

Результаты производственных циклов даны в таблице 3. Представленные результаты свидетельствуют, что предцикловая гидротермальная обработка автоклава и соответствующая добавка LiNO3 обеспечивают получение кварца с плотностью включений не более 14 штук на 1 см3 кристаллического материала.

Источники информации

1. Международный стандарт МЭК 758. Второе издание 1993-04.

2. Б.А.Дороговин. “Синтез минералов”. Том 1. Александров, ВНИИСИМС, 2000 г., стр. 86-92.

3. ГОСТ 13867-68. Продукты химические. Обозначение чистоты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ МОНОКРИСТАЛЛОВ КВАРЦА | 1996 |

|

RU2120502C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО АМЕТИСТА | 1992 |

|

RU2040596C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛА КВАРЦА | 2001 |

|

RU2197570C2 |

| ЗАТРАВКА ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛА КВАРЦА (ВАРИАНТЫ) | 2000 |

|

RU2195519C2 |

| Способ получения монокристаллов нефелина | 1989 |

|

SU1701756A1 |

| ЗАТРАВКА ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛА КВАРЦА | 2000 |

|

RU2215069C2 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ КВАРЦА | 2006 |

|

RU2320788C1 |

| ГИДРОТЕРМАЛЬНЫЙ СПОСОБ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ КВАРЦА | 2002 |

|

RU2213168C1 |

| ЗАТРАВКА ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛА КВАРЦА (ВАРИАНТЫ) | 2003 |

|

RU2261294C2 |

| ДИАФРАГМА АВТОКЛАВА ДЛЯ ГИДРОТЕРМАЛЬНОГО ВЫРАЩИВАНИЯ КРИСТАЛЛОВ | 2003 |

|

RU2248417C1 |

Изобретение относится к производству искусственных кристаллов кварца в гидротермальных условиях методом температурного перепада. Сущность изобретения заключается в способе получения искусственных кристаллов кварца, включающем предварительную гидротермальную обработку автоклава и выращивание кристаллов в гидротермальных условиях методом температурного перепада перекристаллизацией кварцевой шихты на вертикально ориентированную затравку ZY-среза из водно-щелочного раствора с добавлением нитрата лития LiNO3 концентрацией 0,01-0,02 моль/л. При этом в качестве водно-щелочного раствора используют раствор Na2CO3 и/или NaOH. Технический результат, который достигается при реализации изобретения, заключается в улучшении качества полученных искусственных кристаллов за счет уменьшения концентрации твердых включений. 1 з.п.ф-лы, 1 ил., 3 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Синтез минералов | |||

| Изд | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Александров | |||

| - ВНИИСИМС, т.1, 2000, с.86-92 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US 4021294 А, 03.05.1977 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| БАЛИЦКИЙ В.С | |||

| и др | |||

| Синтетические аналоги и имитации природных драгоценных камней | |||

| - М.: Недра, 1981, с.89, 92 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| US 4024013 А, 17.05.1977 | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| КАБАНОВИЧ И.В | |||

| и др | |||

| Формообразование и морфология граней α-кварца, выращенного в растворах с примесью LiNO | |||

| Физ | |||

| кристаллизации | |||

| Калинин, 1986, с.78-84 | |||

| РЖ “Электроника” | |||

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2004-09-20—Публикация

2003-04-30—Подача