Изобретение относится к электрометаллургии и может быть использовано при вакуумно-дуговом переплаве металлов и сплавов, в частности при их двойном или более переплавах.

Известен способ получения слитков, при котором первый переплав прессованного, расходуемого электрода ведут на оборотный огарок, в результате чего получают монолитный, расходуемый электрод, который содержит цилиндрическое тело и огарок в виде хвостовика и переходной части. Электрод полностью готов для второго переплава и крепится к электрододержателю с помощью хвостовика. Последующий переплав ведут и заканчивают либо при переходе с цилиндрического тела электрода на конический участок огарка, либо при расплавлении конического участка огарка до диаметра равного диаметру прессованного расходуемого электрода, а на поверхности оборотного огарка после расплавления всей расходуемой части электрода образуется сферическое углубление (Патент RU 2082789, 1997 г.).

Данному способу присущи следующие существенные недостатки, которые не позволяют механизировать установку огарка в кристаллизатор и осуществлять выведение усадочной раковины на расходуемом электроде или слитке при его выплавке:

- общая высота оборотного огарка и переходной части равна или меньше размера стыковочного паза поддона кристаллизатора, что исключает использование стандартных грузоподъемных механизмов в процессе транспортировки и установки оборотного огарка;

- плавление электрода заканчивается на коническом участке оборотного огарка, что не обеспечивает стабильности процесса плавки на его конечной стадии, следствием чего являются получение усадочной раковины на слитке и сферического углубления на оборотном огарке с неконтролируемыми размерами;

- сложность центрирования нижней части расходуемого электрода.

Задачей, на решение которой направлено заявленное изобретение, является, разработка технологичного способа получения слитков двойного или более переплавов, в которых обеспечивается простота и надежность транспортировки и установки в поддон кристаллизатора оборотного огарка стандартными грузоподъемными механизмами, центровка расходуемого электрода относительно кристаллизатора перед его плавкой по центрирующему углублению в оборотном огарке, а при плавке слитка возможность визуального контроля начала конечной фазы плавки, в которой посредством изменения параметров тока дуги выводится усадочная раковина слитка.

Указанный технический результат достигается тем, что в способе получения слитков, включающем первый переплав прессованного расходуемого электрода и промежуточные переплавы литых электродов на оборотный огарок, состоящий из хвостовика и переходной части, установленной в поддоне кристаллизатора, с последующим переплавом финишного расходуемого электрода в слиток, переходную часть оборотного огарка выполняют с выступающей частью, а первый и промежуточные переплавы ведут на выступающую из поддона часть переходной части оборотного огарка.

На торце выступающей части переходной части оборотного огарка выполняют центрирующее углубление с геометрическими формами, аналогичными формам выступа, который расположен на сопрягаемом торце расходуемого электрода.

На боковой поверхности выступающей части переходной части оборотного огарка выполняют ступенчатую проточку.

Выполнение переходной части оборотного огарка с выступающей частью из поддона кристаллизатора позволяет транспортировать и устанавливать его в поддон кристаллизатора.

Выполнение на торце выступающей части переходной части центрирующего углубления позволяет быстро и надежно производить центрирование расходуемого электрода относительно стенок кристаллизатора при его установке.

Выполнение ступенчатой проточки на боковой поверхности выступающей части переходной части оборотного огарка позволяет, по степени ее свечения, визуально контролировать начало окончательной фазы плавления расходуемого электрода.

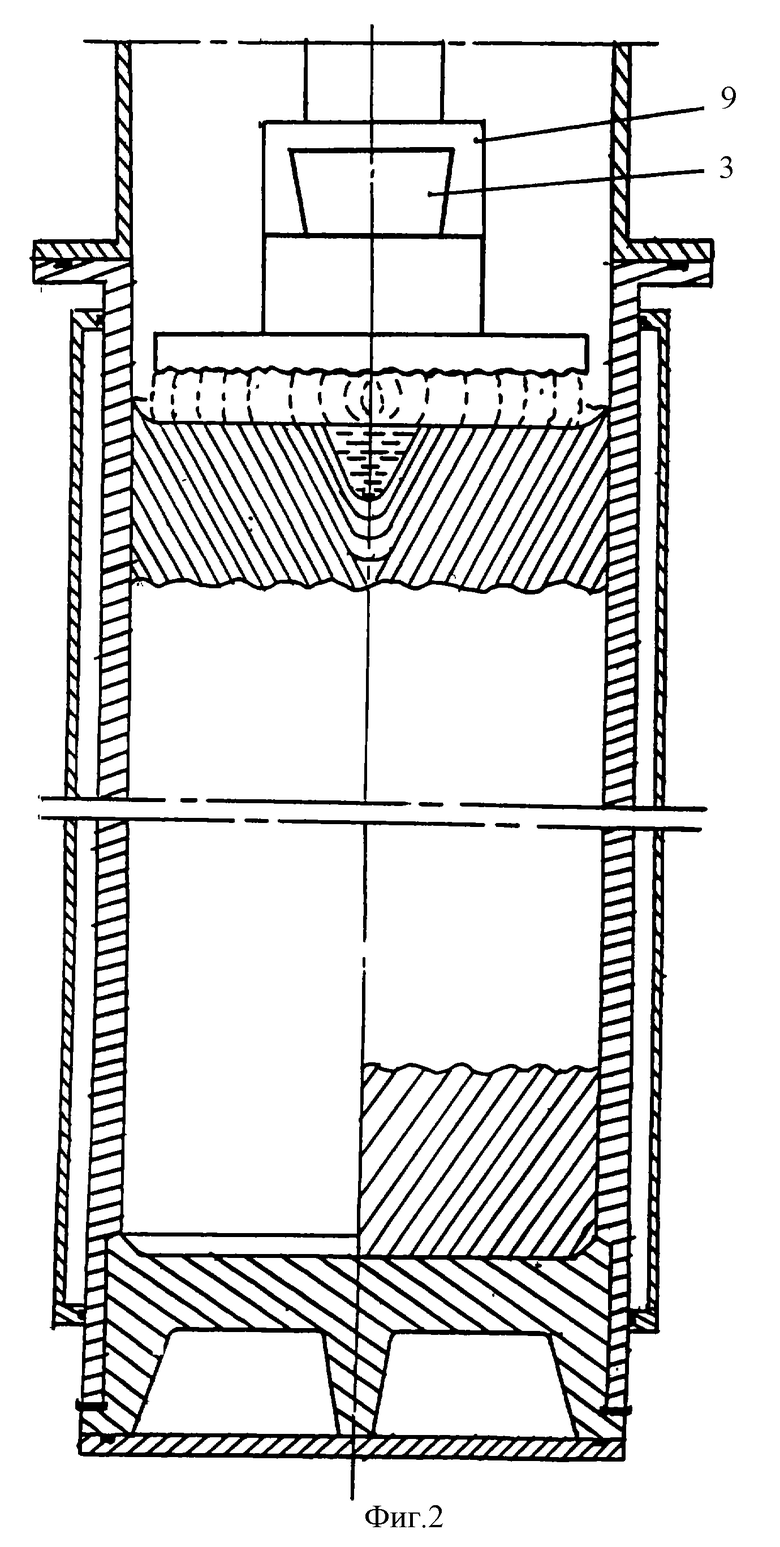

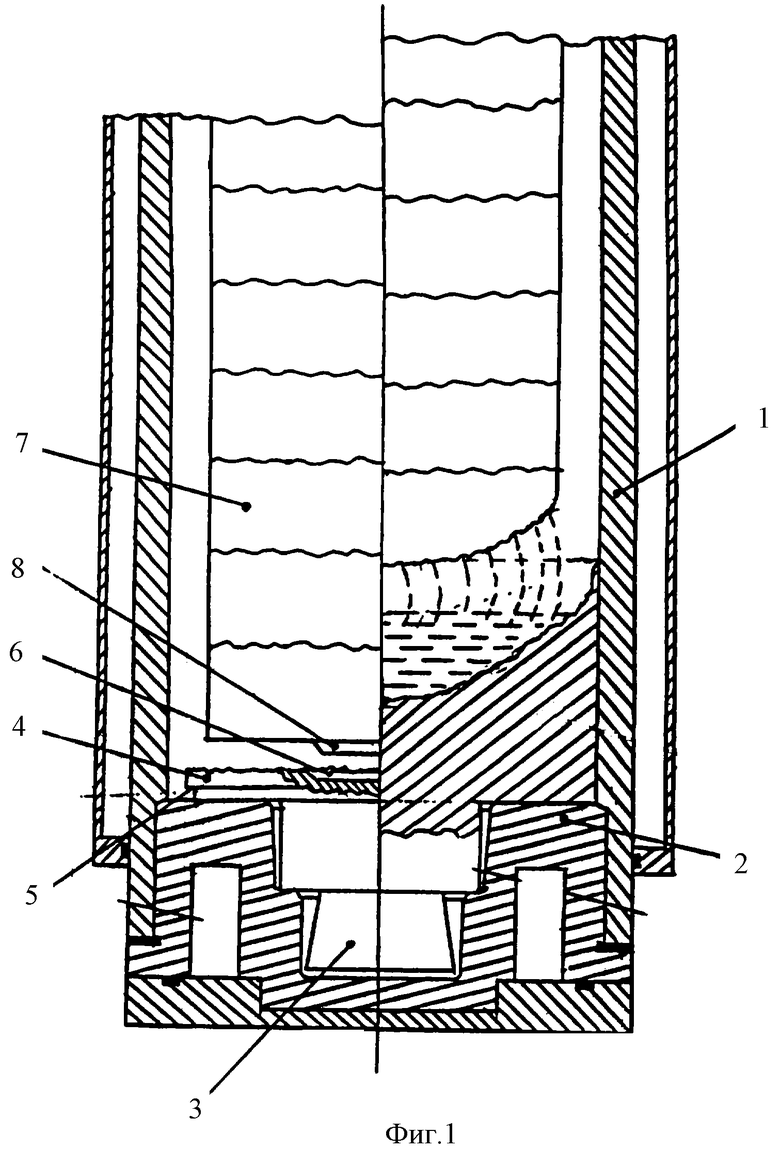

На фиг. 1 показано начало плавления расходуемых электродов первого или промежуточного переплава; на фиг.2 показано окончание плавления литых расходуемых электродов - промежуточный или финишные переплавы.

Плавка ведется в кристаллизаторе, состоящем из кристаллизатора 1, поддона 2, в рабочее углубление поддона 2 установлен оборотный огарок, состоящий из хвостовика 3 и выступающей части переходной части 4, на выступающей части оборотного огарка выполнена ступенчатая проточка 5, а на ее торцевой поверхности центрирующее углубление 6. На расходуемом электроде 7 выполнен центрирующий выступ 8. При промежуточных и финишных плавках расходуемый электрод закрепляется в электродержателе 9.

Пример

Предложенный способ был опробован на вакуумных дуговых печах ДТВ 8, 7-10 при выплавке слитков двойного переплава из сплава 6A14V.

Первый переплав. Оборотный огарок за ступенчатую проточку 5 с помощью электромостового крана был транспортирован и установлен в рабочее углубление поддона 2, на которое затем установили кристаллизатор 1, имеющий внутренний диаметр 705 мм. Далее установили прессованный расходуемый электрод диаметром 560 мм, совместив центрирующий выступ электрода 7 с центрирующим углублением 6 оборотного огарка. Верхний конец электрода 7 отцентровали клиньями. Собранный комплект установили на печь первого переплава. Включили систему охлаждения и отвакуумировали печь, затем приварили к верхнему торцу электрода 7 расходуемый огарок, закрепленный в электрододержателе печи. После остывания печи удалили центрирующие клинья. Далее была проведена плавка в штатном режиме. Остывший слиток-электрод 7 выгрузили из кристаллизатора печи и на токарном станке отрезали корону литниковой части, а на переходной части оборотного огарка выполнили ступенчатую проточку 5.

Полностью подготовленный слиток-электрод 7 загрузили в печь второго переплава и за хвостовик 3 закрепили на электрододержателе. Всю расходуемую часть электрода сплавили в слиток диаметром 870 мм, процесс вели в гелии. Конечную стадию процесса контролировали визуально по возрастающему свечению ступенчатой проточки 5. Переплав вели при токе 35-37 кА и напряжении на дуге 48-52 В. На завершающей стадии плавления для вывода усадочной раковины ток снизили до 15 кА, а затем до 10 кА и менее. После окончания процесса плавки слиток и оборотный огарок выгрузили из печи. На токарном станке провели обработку оборотного огарка, выточив центрирующее углубление 6 на торце переходной части 4. Далее оборотный огарок вовлекался в технологический процесс при выплавке партии слитков в количестве 6 шт. При каждой очередной плавке переходная часть оборотного огарка качественно освежается и восстанавливается.

Таким образом, заявленный способ получения слитков, обеспечивает уменьшение вспомогательного времени в технологическом процессе, снижение трудозатрат, увеличение выхода годного и повышение качества выплавляемого электрода.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАСХОДУЕМЫЙ ЭЛЕКТРОД | 1999 |

|

RU2166842C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 1995 |

|

RU2082789C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 2003 |

|

RU2263721C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 2003 |

|

RU2244029C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛИТКОВ ИЗ НЕКОМПАКТНЫХ СТАЛЬНЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ БЛОКОВ СТАЛЬНЫХ РАСХОДУЕМЫХ ЭЛЕКТРОДОВ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1999 |

|

RU2148665C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 2000 |

|

RU2191836C2 |

| РАСХОДУЕМЫЙ ЭЛЕКТРОД ВАКУУМНОЙ ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2002 |

|

RU2215381C1 |

| СПОСОБ ВАКУУМНОГО ДУГОВОГО ПЕРЕПЛАВА СЛИТКОВ | 2004 |

|

RU2247787C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 2002 |

|

RU2229528C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОЛИТНЫХ СЛИТКОВ-ЭЛЕКТРОДОВ | 2008 |

|

RU2386707C1 |

Изобретение относится к электрометаллургии и может быть использовано при вакуумно-дуговом переплаве металлов и сплавов, в частности при их двойном или более переплавах. В способе переходную часть оборотного огарка выполняют с выступающей частью, а первый и промежуточные переплавы ведут на выступающую из поддона часть переходной части оборотного огарка. Изобретение позволяет просто и надежно транспортировать и устанавливать в поддон кристаллизатора оборотный огарок стандартными грузоподъемными механизмами, удобно центровать расходуемый электрод относительно кристаллизатора, а также визуально контролировать конечную фазу процесса плавки слитка. 2 з.п.ф-лы, 2 ил.

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 1995 |

|

RU2082789C1 |

| US 5354355 А, 11.10.1994 | |||

| Машина для загибки края деталей верха обуви | 1961 |

|

SU145159A1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА МОНТАЖА ВНУТРИРЕАКТОРНЫХ ТЕРМОДАТЧИКОВ | 2014 |

|

RU2565249C1 |

| ДОБАТКИН В.И | |||

| и др | |||

| Слитки титановых сплавов | |||

| - М.: Металлургия, 1966, с.51-53. | |||

Авторы

Даты

2003-10-10—Публикация

2001-10-11—Подача