Использование в дистанционных системах управления запорно-регулирующей арматурой газо-, нефте- и продуктопроводов, отличающийся тем, что в пневматическом приводе, содержащем управляющее устройство, реверсивный струйный двигатель, механическую передачу, конечные механические упоры, конечные электрические выключатели, устройство ручного дублера, механическая передача выполнена в виде двух последовательно соединенных блоков, причем первый блок снабжен устройством поглощения кинетической энергии подвижных частей привода, при этом второй блок механической передачи выполнен в виде циклоидального шестеренного редуктора, причем первая ступень механической передачи снабжена пневмомеханическим устройством стопорения привода, при этом устройство управления приводом содержит регулятор расхода газа, причем механическая передача выполнена с возможностью изменения передаточного числа, а входная шестерня ручного дублера установлена на выходном валу ручного дублера с возможностью свободного вращения на нем, причем втулка шестерни выполнена в виде кулачковой полумуфты, а на выходном валу на шлицах установлена двухсторонняя кулачковая муфта, имеющая возможность осевого перемещения и подпружиненная в осевом направлении, при этом муфта через упоры связана с вилкой и через нее с рукояткой, на вилке установлена подпружиненная защелка с выступом, а в корпусе выполнен упор и установлена кнопка, а торец валика штурвала снабжен кулачковой полумуфтой.

Известен пневмогидравлический привод с поршневым двикателем, содержащий пневмогидроцилиндр, поршни, кулисный поворотный механизм, конечные упоры и конечные выключатели [1, с. 348].

Техническими недостатками этого привода являются: наличие второго рабочего тела - масла, наличие подвижных трущихся уплотнений, возможность произвольного перемещения регулирующего органа арматуры под действием потока газа в трубопроводе. Названные обстоятельства существенно снижают надежность и долговечность привода и усложняют и удорожают его эксплуатацию.

Известен пневматический привод со струйным двигателем и кулисно-винтовым поворотным механизмом [2].

Техническими недостатками данного привода являются: 1. Низкий КПД кулисно-винтового механизма, что приводит к дополнительному расходу рабочего газа. 2. Большие нагрузки на оси ходового винта кулисно-винтового механизма, что требует установки упорных подшипников больших размеров, а для приводов - больших шаровых кранов для трубопроводов диаметром Dy 1200; 1400 мм - специально разрабатываемых подшипников. 3. Общие большие габариты и масса кулисно-винтового поворотного механизма и всего привода.

Известен "привод пневматический со струйно-реактивным двигателем и планетарным редуктором" [3].

Привод содержит два независимых нереверсивных струйно-реактивных двигателя с тормозными фрикционными муфтами, согласующий шестеренный редуктор, ручной дублер, шестеренный планетарный редуктор.

Техническими недостатками данного привода являются: низкие надежность и долговечность работы фрикционных муфт; опасность недопустимого нагрева муфт; возможность произвольного поворота выходного вала привода и регулирующего органа под действием потока газа в трубопроводе; сложность планетарного редуктора.

Технической задачей изобретения является создание пневматического привода для запорно-регулирующей арматуры газонефтепродуктопроводов больших диаметров до 1400 мм включительно, обладающего повышенными надежностью и ресурсом, способного работать в расширенном диапазоне давления газа в трубопроводе от 1,5 до 15,0 МПа, обладающего повышенным моментом трогания, расширенным диапазоном установки и регулирования мощности, движущего момента и времени поворота выходного вала из одного крайнего положения в другое, повышенной экономичностью и экологическими характеристиками, уменьшенной массой и габаритами.

Эта техническая задача решается согласно изобретению за счет технического результата, состоящего в том, что механическая передача выполнена в виде двух последовательно соединенных блоков, причем первый блок снабжен устройством поглощения кинетической энергии подвижных частей привода, а также за счет того, что второй блок механической передачи выполнен в виде циклоидального шестеренного редуктора.

Эта техническая задача решается также за счет того, что первая ступень механической передачи снабжена пневмомеханическим устройством стопорения привода, а также за счет того, что устройство управления приводом содержит регулятор расхода газа, а также за счет того, что механическая передача выполнена с возможностью изменения передаточного числа.

Сущность изобретения

Сущность изобретения заключается в том, что в пневматическом приводе, содержащем управляющее устройство, реверсивный струйный двигатель, механическую передачу, конечные механические упоры, конечные электрические выключатели, устройство ручного дублера, механическая передача выполнена в виде двух последовательно соединенных блоков, причем первый блок снабжен устройством поглощения кинетической энергии подвижных частей привода.

Сущность изобретения заключается также в том, что второй блок механической передачи выполнен в виде циклоидального шестеренного редуктора.

Сущность изобретения заключается также в том, что первый блок механической передачи снабжен пневмомеханическим устройством стопорения привода, а также в том, что устройство управления приводом содержит регулятор расхода газа.

Сущность изобретения заключается также в том, что механическая передача выполнена с возможностью изменения передаточного числа.

Сущность изобретения заключается также в том, что ручной дублер содержит корпус, штурвал с валиком, входную шестерню, выходной вал ручного дублера с жестко соединенной с ним выходной шестерней, при этом входная шестерня ручного дублера установлена на выходном валу ручного дублера с возможностью свободного вращения на нем, причем втулка шестерни выполнена в виде кулачковой полумуфты, а на выходном валу на шлицах установлена двухсторонняя кулачковая муфта, имеющая возможность осевого перемещения и подпружиненная в осевом направлении, при этом муфта через упоры связана с вилкой и через нее с рукояткой, на вилке установлена подпружиненная защелка с выступом, а в корпусе выполнен упор и установлена кнопка, а торец валика штурвала снабжен кулачковой полумуфтой.

Причинно-следственная связь между достигаемым результатом и совокупностью признаков состоит в том, что повышение надежности и ресурса привода достигается за счет того, что привод снабжен струйным двигателем, устройством поглощения кинетической энергии подвижных частей и ручным дублером.

Расширение диапазона рабочих давлений газа, в котором способен работать привод, а также расширение диапазона установки и регулирования мощности, движущего момента и времени поворота выходного вала из одного положения в другое, достигается за счет того, что устройство управления содержит регулятор расхода газа, а редуктор выполнен с возможностью изменения передаточного числа в первом блоке механической передачи.

Повышение экономичности и улучшение экологических характеристик, а также уменьшение массы и габаритов привода обеспечивается за счет применения шестеренного циклоидного редуктора, имеющего более высокий КПД и меньшую массу и габариты по сравнению с кулисно-винтовым поворотным механизмом. Это обстоятельство приводит к меньшему загрязнению окружающей среды при работе привода.

На фиг.1 представлена схема привода.

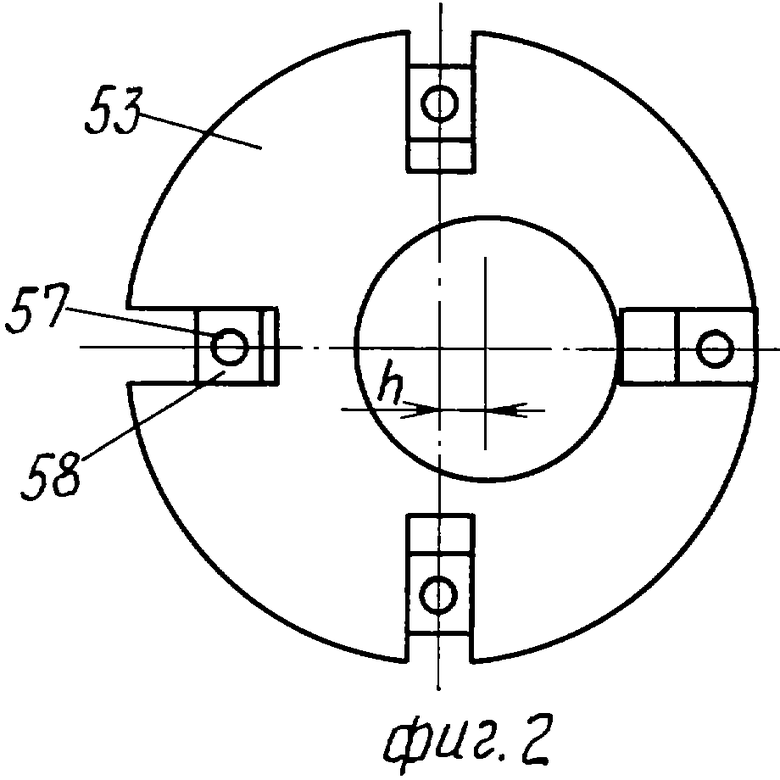

На фиг.2 дан вид по СС фиг.1.

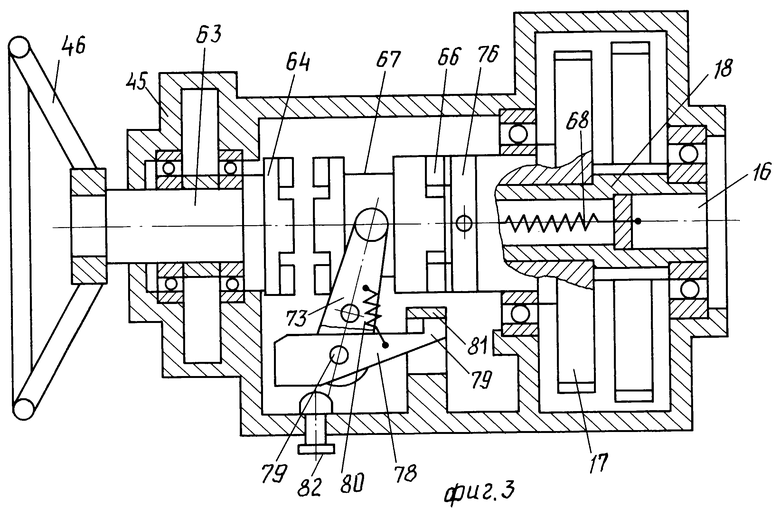

На фиг.3 представлена схема ручного дублера.

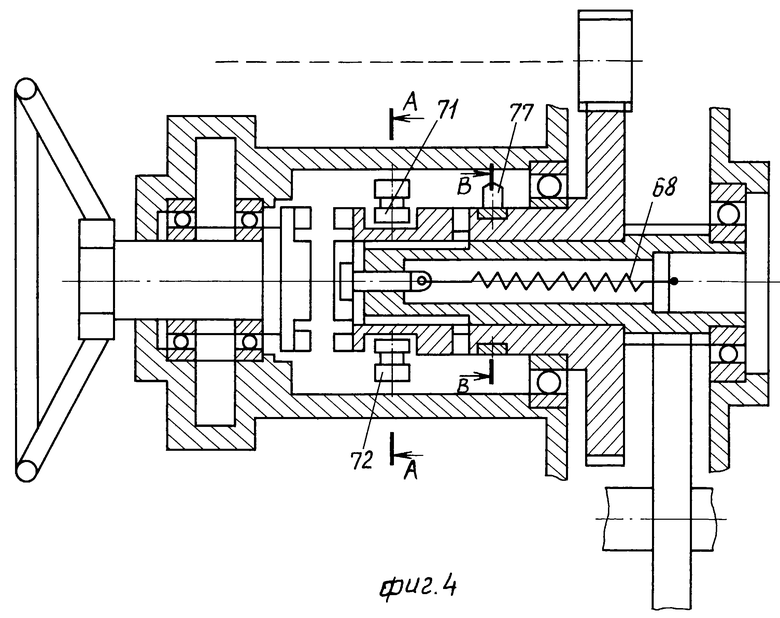

На фиг.4 представлена другая проекция ручного дублера.

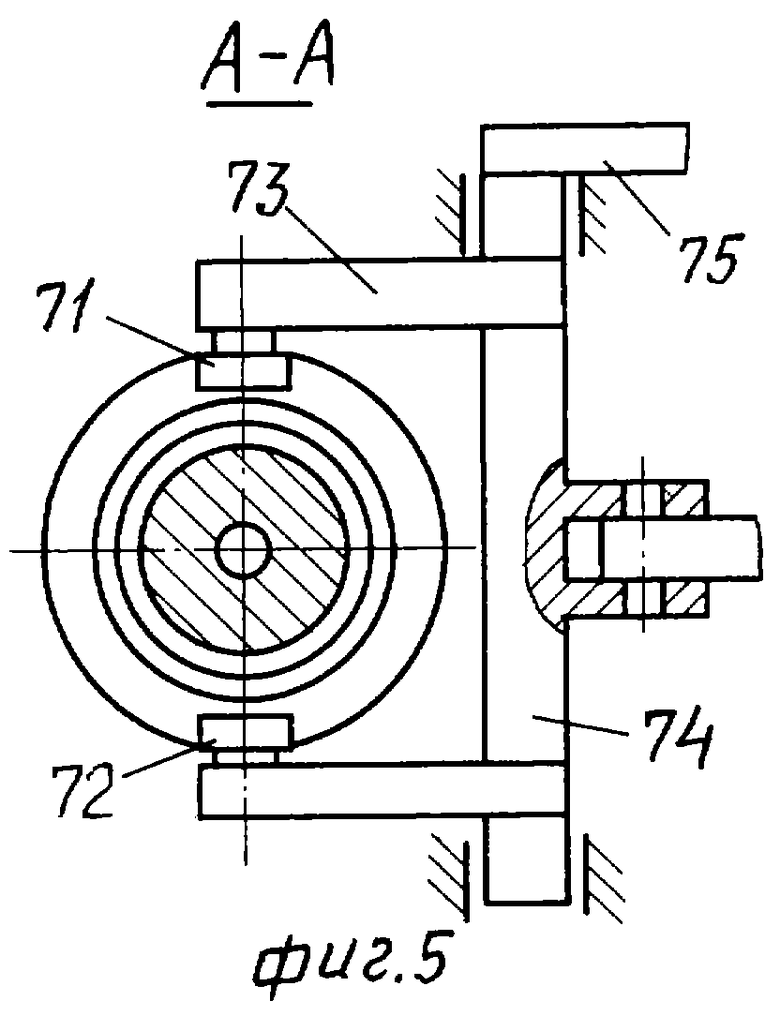

На фиг.5 представлен вид по АА фиг.4.

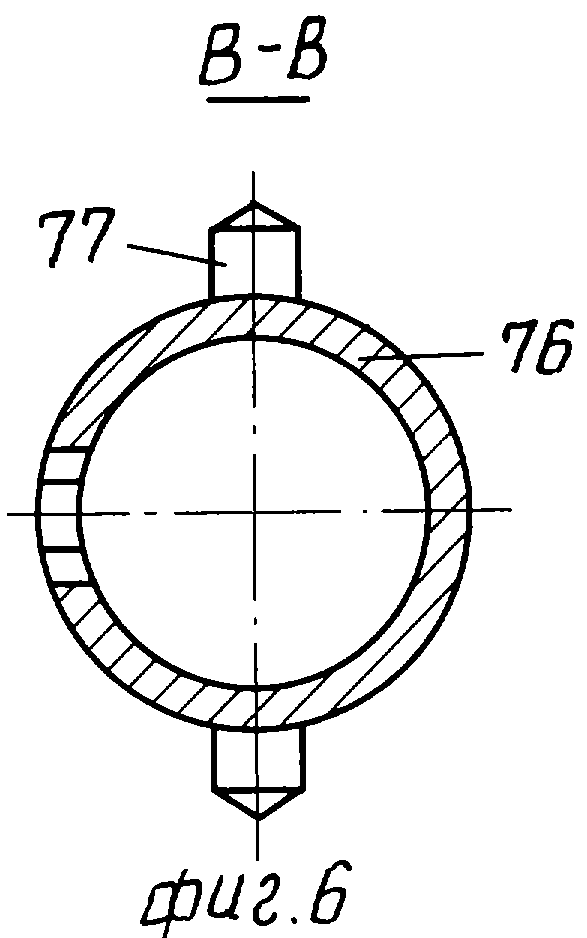

На фиг.6 представлен вид по ВВ фиг.4.

Привод (фиг. 1) содержит управляющее устройство 1, содержащее электропневматические клапаны 2, 3, регуляторы расхода газа 4, 5, реверсивный струйный двигатель 8, содержащий ротор 9 с соплами 10, 11, вал 12 с зубчатым венцом 13, механическую передачу, состоящую из двух последовательно соединенных блоков, первый из которых 15 содержит валы и шестерни, в том числе вал 16 и шестерни 17, 18, 19, 20, 21.

Первый блок содержит также устройство поглощения кинетической энергии подвижных частей, включающее в себя корпус 25, ходовой винт 26 с трапецеидальной резьбой 27 и шлицами 28, на хвостовике которого установлены тарельчатые пружины 29 и упорные подшипники 30, 31; при этом винт с помощью резьбы 27 соединен со втулкой 32 шестерни 19 и с помощью шлицов 28 соединен со втулкой 33 шестерни 20.

Первый блок механической передачи содержит, кроме того, пневмомеханическое устройство стопорения привода, содержащее корпус 35 с пневмокамерами 36, 37, шток 38 с поршнем 39, при этом на конце штока установлена кулачковая полумуфта 40 с наклонными поверхностями кулачков, не имеющая возможности осевого вращения и входящая в зацепление с ответной полумуфтой 41, соединенной с валом 16, при этом шток 38 подпружинен пружиной 42. Первый блок механической передачи содержит также ручной дублер 45 со штурвалом 46.

Второй блок механической передачи выполнен в виде циклоидального шестеренного редуктора, содержащего корпус 50, в котором установлено зубчатое колесо 51 с внутренним зацеплением и выходной вал 52 со втулкой 53. Редуктор содержит также входной вал 54, один конец которого установлен на подшипнике в корпусе 50, а второй - на подшипнике во втулке 53 выходного вала. При этом на валу 54 выполнены эксцентрично шейка 55, ось которой смещена относительно оси вала 54 на величину n. При этом на шейке 55 на подшипниках установлено зубчатое колесо 56, входящее в зацепление с зубчатым колесом 51, при этом в зубчатом колесе 56 установлены стержни 57 с ползунами, входящими в радиальные прорези втулки 53. На конце входного вала 54 закреплена шестерня 21, входящая в зацепление с шестерней 20 первого блока механической передачи. Второй блок содержит также конечные электрические выключатели 58, 59 и регулируемые механические упоры (на фиг.1 обозначены также входные клеммы 60, 61 управляющего устройства 1; давление питающего газа Р и давления газа P1, Р2 за регуляторами расхода газа 4, 3.

Ручной дублер (фиг. 3,4) содержит корпус 45, штурвал 46, входной валик 63, на конце которого установлена кулачковая полумуфта 64, выходной вал 16 ручного дублера, жестко соединенный с выходной шестерней 18 (фиг.1), при этом на валу установлена с возможностью свободного вращения на нем входная шестерня 17, причем втулка шестерни 17 на торце выполнена в виде кулачковой полумуфты 66, а на выходном валу 16 на шлицах установлена двухсторонняя кулачковая муфта 67, имеющая возможность осевого перемещения и подпружиненная пружиной 68 (фиг.4), которая через упоры 71, 72 (фиг.5) подвижно связана с "вилкой" 73, установленной в корпусе на оси 74 и снабженной рукояткой 75, при этом на втулке шестерни 17 размещено с угловым люфтом кольцо 76, снабженное одним или несколькими радиально расположенными стержнями 77 с конусными концами; при этом шестерня 18 через муфту 67 связана с шестерней 17 и через нее с ротором струйного двигателя. Вилка 73 снабжена защелкой 78, установленной на оси 79, при этом защелка 78 имеет на свободном конце выступ 79 и связана пружиной 80 с вилкой 73, а в корпусе ручного дублера выполнен упор 81 и установлена кнопка 82.

Пневматический привод со струйным двигателем для шаровых кранов и ручной дублер работают совместно следующим образом. При поступлении на управляющее устройство 1, например через клемму 60, электрического сигнала на поворот выходного вала привода в положение, например, "закрыто", на электромагнит пневмоэлектроклапана 2 поступает электрическое напряжение и клапан 2 открывается. Сжатый газ из источника питания (газопровода или баллона) под давлением Р поступает на вход регулятора расхода газа 4, оттуда с давлением P1 через трубопровод, подводящий патрубок и осевой канал вала 12 поступает в пару сопел ротора 10 (второе сопло не показано) и, вытекая из них, создает реактивную силу и движущий момент на валу 12. Под действием этого момента ротор начинает вращаться, одновременно сжатый газ поступает в полость 37 пневмомеханического стопорного устройства 35; под давлением газа шток 38 перемещается, сжимает пружину 42 и выводит полумуфту 40 из зацепления с полумуфтой 41, давая возможность валу 16 вращаться. Под действием движущего момента ротор начинает вращаться. Это вращение передается через зубчатый венец 13 и промежуточные шестерни на шестерни 16, 17, 18, 19, 20, 21 на вал 54, который, вращаясь, своей шейкой 55 перемещает зубчатое колесо 56, которое обкатывается по внутреннему зубчатому венцу колеса 51 и при этом вращается вокруг шейки 55. Вместе с колесом 56 вращается выходной вал привода 52 со втулкой 53, которая связана подвижно с помощью пазов 58 и стержней 57 с колесом 56.

При этом передаточное число циклоидального редуктора определяется как

где nвх - число оборотов входного вала 54;

nвых - число оборотов выходного вала 52,

z1 - число зубьев колеса 51,

z2 - число зубьев колеса 56.

При минимально допустимой по геометрическим соображениям и условиям зацепления

z1≥18,

z2 - z1≥2,

минимальное передаточное число может быть равно qmin=9.

При этом при других значениях z2 и z1 передаточное число может достигать нескольких десятков. Например, при z1=100, z2=102 имеем

При подходе выходного вала 52 к заданному крайнему положению один из укрепленных на нем рычагов (на фиг.1 не показаны) размыкает конечный выключатель 59 и разрывает цепь электропневмоклапана 2, в результате чего последний закрывается и прекращает подачу сжатого газа в двигатель. Далее привод проходит некоторый путь (несколько угловых минут) по инерции, после чего останавливается, "садясь" на механический упор (на фиг. не показан). При этом останавливаются также шестерни 21 и 20.

При этом ротор 9 двигателя и связанные с ним шестерни продолжают вращаться по инерции, неся в себе запас кинетической энергии. Под действием этой энергии шестерня 19 проворачивается на резьбе 27 относительно шестерни 20 и перемещается по резьбе вдоль оси вала 26, сжимая через упорный подшипник 31 тарельчатые пружины 29 и переводя, таким образом, кинетическую энергию вращающихся частей привода в потенциальную энергию пружин до тех пор, пока ротор не остановится. Резьба 27 выбирается самотормозящейся, поэтому движение привода под действием сил со стороны сжатых пружин невозможно.

При процессе остановки ротора двигателя и сжатии тарельчатых пружин кулачковая полумуфта 41 проворачивается относительно полумуфты 40, рассеивая некоторую небольшую часть кинетической энергии подвижных частей.

Для движения вала привода в противоположном направлении управляющий сигнал должен быть подан на клемму 61. Движение привода происходит так же, как сказано выше, но при этом работает электропневмоклапан 3, регулятор расхода газа 5, пара сопел ротора 11, полость 36 пневмомеханического стопорного устройства и конечный электрический выключатель 59.

При повороте регулирующего органа запорной арматуры вручную с помощью ручного дублера необходимо вилку 73 с помощью рукоятки 75 повернуть вокруг оси 74 против часовой стрелки, при этом двухсторонняя кулачковая муфта 67, установленная на шлицах на валу 65 упорами 72, 72 перемещается влево, выходит из зацепления с полумуфтой 66, связанной со свободно вращающейся на валу 16 шестерней 17, и входит в зацепление с полумуфтой 64, связанной со штурвалом 46, растягивая пружину 68. При повороте вилки 73 защелка 78 под действием пружины 80 своим выступом 79 заходит за упор 81, фиксируя положение вилки 73 и муфты 67. Таким образом, штурвал 46 оказывается связанным механически с выходным валом 52 привода. При этом при вращении штурвала 46 вал 18 свободно вращается во втулке шестерни 17 и вращение штурвала не передается подвижным частям привода, расположенным ближе к двигателю и при вращении штурвала 46 ротор 9 струйного двигателя 8 не вращается.

При подаче сжатого газа через один из электропневмоклапанов 2, 3 в струйный двигатель 8 и начале вращения шестерни 17 один из стержней 77 своим конусным концом воздействует на выступ 79 защелки 78, приподнимая его над упором 81. При этом под действием пружины 68 муфта 67 перемещается вправо, выходя из зацепления с полумуфтой 64 и входя в зацепление с полумуфтой 66, таким образом восстанавливая механическую связь ротора 9 струйного двигателя с выходным валом 52 привода, одновременно разрывая механическую связь штурвала 46 с подвижными частями привода. При перемещении муфта 67 через упоры 71, 72 поворачивает вилку 73 с рукояткой 75 в исходное положение. Таким образом осуществляется автоматическое подключение двигателя и отключение штурвала ручного дублера при подаче сжатого газа в двигатель. Для соединения двигателя с выходным валом привода и отключения штурвала без подачи или до подачи сжатого газа в двигатель необходимо нажать кнопку 79, в результате чего защелка 78 поворачивается, выступ 79 поднимается над упором 81 и под действием пружины 68 муфта 67 и вилка 73 с рукояткой 75 возвращается в исходное положение, как сказано выше.

Источники информации

1. А. Ф. Гуревич, О.Н. Заринский, Ю.Л. Кузьмин. Справочник по арматуре для газо- и нефтепроводов. Ленинград: Недра. 1988. С. 348.

2. Патент Российской Федерации на изобретение 2131065. Пневматический привод Саяпина и электропневматическое управляющее устройство.

3. Привод пневматический со струйно-реактивным двигателем и планетарным редуктором ПСРДП. Руководство по эксплуатации. ПСРДП 00.000 РЭ. 1999. Екатеринбург.

Привод и ручной дублер предназначены для шаровых кранов запорно-регулирующей арматуры газо-, нефте- и продуктопроводов. Привод содержит управляющее устройство, реверсивный струйный двигатель, механическую передачу, конечные механические упоры, конечные электрические выключатели, устройство ручного дублера, при этом механическая передача выполнена в виде двух последовательно соединенных блоков, причем первый блок снабжен устройством поглощения кинетической энергии подвижных частей привода. Ручной дублер содержит корпус, штурвал с валиком, входную шестерню, выходной вал ручного дублера с жестко соединенной с ним выходной шестерней, при этом входная шестерня установлена на выходном валу ручного дублера с возможностью свободного вращения на нем, причем втулка шестерни выполнена в виде кулачковой полумуфты, а на выходном валу на шлицах установлена двухсторонняя кулачковая муфта, имеющая возможность осевого перемещения и подпружиненная в осевом направлении, при этом муфта через упоры связана с вилкой и через нее с рукояткой, на вилке установлена подпружиненная защелка с выступом, а в корпусе выполнен упор, и установлена кнопка, а торец валика штурвала снабжен кулачковой полумуфтой. Технический результат - повышение надежности. 2 c. и 4 з.п.ф-лы, 6 ил.

| ПНЕВМАТИЧЕСКИЙ ПРИВОД САЯПИНА И ЭЛЕКТРОПНЕВМАТИЧЕСКОЕ УПРАВЛЯЮЩЕЕ УСТРОЙСТВО | 1998 |

|

RU2131065C1 |

| ГУРЕВИЧ А.Ф | |||

| и др | |||

| Справочник по арматуре для газо- и нефтепроводов | |||

| - | |||

| Л.: Недра, 1988, с.348 | |||

| МНОГООБОРОТНЫЙ ПНЕВМАТИЧЕСКИЙ ПРИВОД, СТРУЙНЫЙ ДВИГАТЕЛЬ, УСТРОЙСТВО ПОГЛОЩЕНИЯ КИНЕТИЧЕСКОЙ ЭНЕРГИИ ПОДВИЖНЫХ ЧАСТЕЙ (ВАРИАНТЫ) | 1999 |

|

RU2159362C1 |

| ПНЕВМАТИЧЕСКИЙ (ГИДРАВЛИЧЕСКИЙ) СЛЕДЯЩИЙ ПРИВОД, БЛОК КОНЕЧНЫХ ВЫКЛЮЧАТЕЛЕЙ, ПРЕОБРАЗОВАТЕЛЬ ВРАЩЕНИЯ И РАСПРЕДЕЛИТЕЛЬ ДЛЯ ПНЕВМАТИЧЕСКОГО (ГИДРАВЛИЧЕСКОГО) СЛЕДЯЩЕГО ПРИВОДА | 1995 |

|

RU2087752C1 |

| ПНЕВМАТИЧЕСКИЙ ПРИВОД | 1994 |

|

RU2050478C1 |

Авторы

Даты

2003-10-10—Публикация

2001-06-06—Подача