Изобретение относится к области уничтожения отходов производства и может найти применение при переработке твердых бытовых и промышленных отходов.

Известен способ переработки твердых бытовых и промышленных отходов, включающий их предварительную обработку и загрузку в реактор, нагрев, сушку, пиролиз и сжигание с образованием продуктов переработки в газообразной и жидкой фазе, вывод продуктов переработки из реактора (см. УДК 620.92; Б63; ББК31,15 «Биомасса как источник энергии»: Пер. с англ. / Под ред. С. Соуфера, О. Заборски - М., 1958, с.121).

В процессе способа переработки происходит пиролиз, в результате которого происходит получение пиролизного газа, часть которого сжигается и полученная теплота от продуктов сгорания путем теплопроводности подводится для выполнения технологических операций нагрева, сушки, пиролиза и сжигания, а другая часть пиролизного газа смешивается с воздухом, полученная топливовоздушная смесь сжигается, и горячие продукты сгорания подаются для выполнения технологических операций способа переработки.

Существенными недостатками известного способа являются:

- низкая производительность процесса переработки, обусловленная:

- низкой эффективностью процесса переработки отходов, которая определяется введением подогретого воздуха, температура которого ограничена 1100°C, не обеспечивающей интенсификацию процесса;

- произвольной загрузкой отходов в реактор, при которой возникают пустоты, уменьшающие объем перерабатываемой массы отходов;

- необходимостью выполнения операции нагрева воздуха, подаваемого источника;

- малым выходом пиролизного газа внешнему потребителю, обусловленным тем, что основное его количество расходуется для нагрева воздуха, используемого в качестве газифицирующего агента;

- низкий коэффициент полезного действия цикла процесса переработки, обусловленный потерями тепла в атмосферу из регенерационных колонн при выполнении операции процесса нагрева воздуха в них, а также потерями тепла при движении нагретого воздуха по коммуникационным системам, связывающим эти колонны с реактором.

Наиболее близким к заявляемому является способ переработки твердых бытовых и промышленных отходов, включающем их предварительную обработку и загрузку в реактор, нагрев, сушку, пиролиз и сжигание с образованием продуктов переработки в газообразной и жидкой фазе, вывод продуктов переработки из реактора, согласно изобретению нагрев, сушку, пиролиз и сжигание ведут в реакторе при абсолютном давлении, 0,08-0,095 МПа, 15-30% пиролизного газа используют в качестве технологического, а остальную его часть используют в качестве энергетического топлива, при этом технологический пиролизный газ предварительно смешивают с воздухом с коэффициентом избытка 1,0-4,69, причем предварительную обработку бытовых отходов производят путем измельчения, смешивания с флюсом и прессования, после чего их пакуют герметичные упаковки, которые загружают в реактор через шлюзовую камеру, при этом упаковки выполнены цилиндрической формы из полимерной пленки (см. МПК F23G 5/00, описание изобретения к патенту №2213908 Российской Федерации, опубл. 10.10.2003 г.)

Существенными недостатками известного способа являются:

- низкая эффективность использования полученного тепла в зоне нагрева, сушки и предварительного пиролиза в шахте реактора как при работе камер сгорания на пусковом топливе в режиме разогрева реактора, так и в установившемся режиме при работе на основном топливе (пиролизном газе) из-за выброса продуктов сгорания, имеющих еще высокую температуру не менее 500°C, через очистные сооружения (при этом отработанные газы требуют охлаждения) дымососом через дымовую трубу в атмосферу;

- недостаточная теплотворная способность получаемого пиролизного газа из-за наличия в нем большого количества азота при смешивании его с воздухом, обеспечивающем получение топливовоздушной смеси с заданным коэффициентом избытка воздуха, которая сжигается с получением высокотемпературных продуктов сгорания, включающих в себя горячий воздух, водяной пар и двуокись углерода и азота.

Техническим результатом предлагаемого технического решения является повышение производительности процесса переработки, коэффициента полезного действия всего цикла при одновременной экологической безопасности проведения переработки.

Сущность технического решения заключается в том, что в способе переработки твердых бытовых и промышленных отходов, включающем их предварительную обработку, загрузку в реактор, нагрев, сушку, высокотемпературный пиролиз и сжигание пиролизного газа с образованием продуктов переработки в газообразной и жидкой фазе, вывод продуктов переработки из реактора, запуск реактора, зон низкотемпературного и высокотемпературного пиролиза осуществляют пусковым топливом соответственно посредством камер сгорания, расположенных в верхней части реактора и в нижней части корпуса реактора, затем продукты переработки пускового топлива из этих зон направляют для обогрева парового котла через эжекторы его камер сгорания, причем в рабочем режиме полученный пиролизный газ через коллекторы реактора подают на эжектор камеры сгорания парового котла, где осуществляют его полное сжигание, и одновременно через эжектор другой камеры сгорания подают продукты сгорания основного топлива реактора.

Запуск реактора пусковым топливом газообразного или жидкого типа и направление продуктов переработки позволяет осуществить предварительный нагрев обеих зон и одновременно обеспечивает нагрев парового котла, что сокращает время его нагрева. Позволяет исключить тепловые потери процесса сжигания и повысить КПД всего технологического цикла.

Направление продуктов переработки пускового топлива из зон низкотемпературного и высокотемпературного пиролиза обеспечивает обогрев парового котла через эжекторы его камер сгорания, интенсифицирует процесс и повышает производительность процесса переработки отходов.

Полученный в рабочем режиме пиролизный газ и подача его через коллекторы реактора на эжекторы камер сгорания парового котла и одновременно через эжекторы других камер сгорания подача продуктов сгорания основного топлива реактора позволяет осуществить его полное сжигание, что повышает производительность процесса переработки и увеличивает коэффициент полезного действия всего цикла за счет сокращения тепловых потерь, использования полученного тепла в зоне нагрева, сушки и предварительного пиролиза в шахте реактора, ранее выбрасываемых и рассеиваемых в атмосферу, как при работе камер сгорания на пусковом топливе в режиме разогрева реактора, так и в установившемся режиме при работе на основном топливе (пиролизном газе), и вся тепловая энергия направляется в паровой котел.

Экологическая безопасность проведения процесса переработки отходов обеспечивается за счет того, что процесс образования пиролизного газа происходит в результате высокотемпературного пиролиза твердых бытовых и промышленных отходов при температуре реакции T=1650°C, что предполагает «развал» всех вредных веществ, а образованию диоксидов препятствует короткая транспортировка пиролизного газа от места его образования до места сгорания в паровом котле, при этом пиролизный газ не успевает остыть до температуры образования диоксидов и смол.

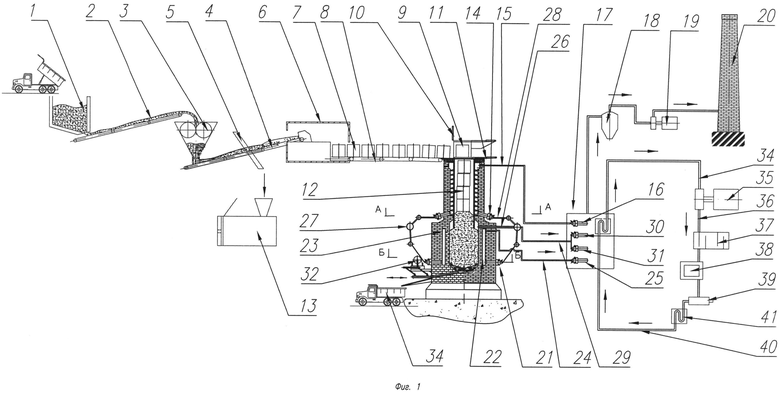

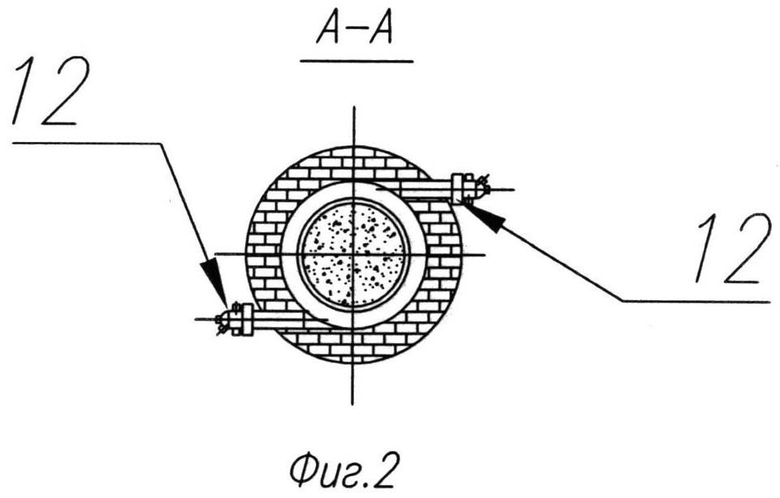

Способ осуществляют следующим образом (см.фиг.1). Перерабатываемые отходы из мусоровозов (самосвалов) разгружают в приемный бункер 1, откуда ленточным транспортером 2 поступают в устройство 3 измельчения и смешивания с флюсом и далее по ленточному транспортеру 4, над которым установлен магнитный сепаратор 5, который удаляет металл с ленты транспортера, направляют на участок 6 прессования и упаковки, где прессуют и пакуют в упаковки 7 цилиндрической формы, которые оборачивают специальной сеткой (на чертеже не показано) для закрепления формы, а затем несколькими слоями полимерной пленки. Полученные таким образом герметичные упаковки передают на конвейер 8, с которого посредством толкателя (на чертеже не показан) поступают в шлюзовую камеру 9, крышка 10 которой закрывается, объем камеры герметизируется, и, после открытия задвижки 11, последовательно заполняют рабочий объем реактора 12, где производят нагрев, сушку и пиролиз перерабатываемых отходов при абсолютном давлении 0,08 МПа (фиг.2).

Магнитный сепаратор 5 сбрасывает металл в полуавтоматический пресс 13, где металл прессуют в брикеты и далее транспортируют на металлургические заводы.

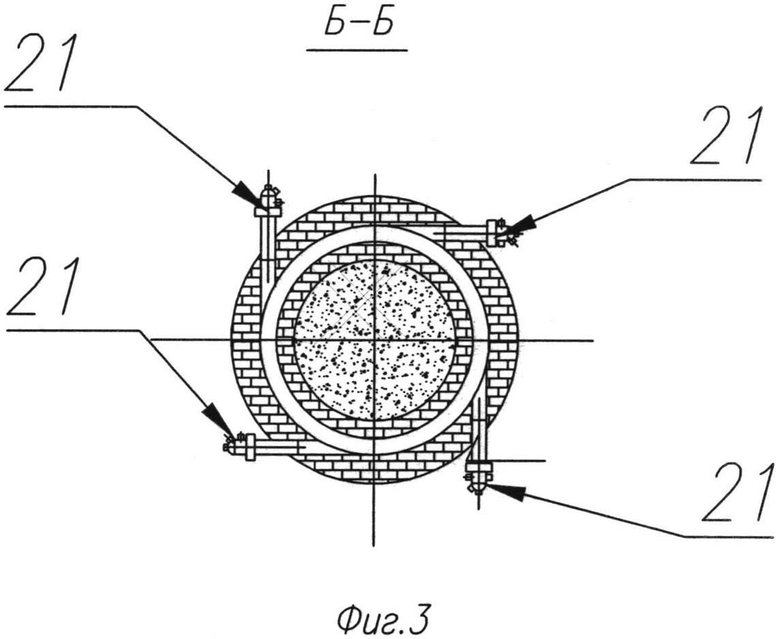

Розжиг камер сгорания 14 осуществляют при помощи пускового устройства (на чертеже не показано). При этом на выходе из камер сгорания 14 образуются высокотемпературные скоростные потоки продуктов сгорания, которые разогревают зону нагрева, сушки и пиролиза. По трубопроводу 15 и через эжектор камеры сгорания 16 парового котла 17 горячие продукты сгорания попадают в паровой котел 17 и удаляются, отдав избыточное тепло через устройство очистки 18, дымосос 19 и трубу 20 в атмосферу. Затем производят розжиг камер сгорания 21 на пусковом топливе (фиг.3). Включают пусковое топливо газообразное или жидкое с одновременной подачей основного воздуха (магистрали воздуха условно не показаны), включают пусковое устройство - запальную свечу. Высокотемпературные тепловые потоки продуктов сгорания зоны высокотемпературного пиролиза, двигаясь по винтовой линии, омывают наружную поверхность кармана 22, обеспечивая равномерность прогрева всех зон внутреннего объема корпуса реактора 23, и, отдав большую часть тепловой энергии продуктам переработки через внутреннюю стенку кармана 22, продукты сгорания посредством трубопровода 24 и через эжектор камеры сгорания 25 парового котла 17 подают горячие продукты сгорания в паровой котел, которые затем удаляются, отдав избыточное тепло, через устройство очистки 18 дымосос 19 и трубу 20 в атмосферу.

После выхода на рабочий режим отключают подачу пускового газообразного или жидкого топлива в камеры 14 и запальную свечу. В установившемся рабочем режиме полученный в результате запуска установки горячий пиролизный газ поступает через эжекторы камеры сгорания 14, через отверстия 26, коллектор 27, канал 28 в зону нагрева, сушки и пиролиза (пусковое топливо, эжекторный и основной воздух отключены). Двигаясь вдоль каналов, газ омывает зону нагрева и сушки, распределяя тепловую энергию потоков по всей поверхности. Далее горячий пиролизный газ по трубопроводу 15 и через эжектор камеры сгорания 16 парового котла 17 используют как основное топливо, сжигают в паровом котле. Далее продукты сгорания, отдавшие избыточное тепло, удаляют через устройство очистки 18, дымосос 19 и трубу 20 в атмосферу.

После выхода на рабочий режим производят отключение подачи пускового газообразного или жидкого топлива и в камеры сгорания 21, рабочий процесс сжигания пиролизного газа в которых осуществляют за счет подачи эжекторного воздуха. При этом происходит «засасывание» горячего пиролизного газа из коллектора 27, и его используют как основное топливо камер сгорания 21, а паровой котел 17 обогревают через эжектор камеры сгорания 25 парового котла 17, используя трубопровод 24. Горячие продукты сгорания, отдав избыточное тепло, удаляют через устройство очистки 18, дымосос 19 и трубу 20 в атмосферу.

Переработанные отходы перемещают из зоны сушки в зону высокотемпературного пиролиза, где подвергают непрерывной тепловой обработке передаваемым через внутреннюю стенку кармана 22 и полностью газифицируют, а полученный пиролизный газ выходит по трубопроводу 26 попадает в коллектор 27, а из него по трубопроводу 29 - в эжекторы камер сгорания 30, 31 парового котла 17 и сжигается, как основное топливо, в паровом котле. Эжекторные камеры сгорания делятся на основную 30, работающую в постоянном режиме и поддерживающую температуру и расход пара в необходимых параметрах, требуемых потребителю, и управляющую камеру 31, необходимую для поддержания тепловых режимов и разрежения в самом реакторе за счет эжектора камеры сгорания 31, меняя расход эжекторного воздуха. Оставшиеся не переработанные частицы под действием высоких температур преобразуют в жидкий шлак и периодически выпускают через шлаковый затвор 32 в автотранспорт 33 и вывозят для дальнейшей обработки и использования.

Перегретый пар под давлением из парового котла 17 по трубопроводу 34 подают на турбогенераторную установку 35 для выработки электрической энергии, а отработанный пар по трубопроводу 36 поступает в сепаратор 37, где конденсируется в воду, далее поступает в сборник 38 конденсата и циркуляционным насосом 39 по магистральным трубопроводам 40, отдав избыточное тепло потребителям 41, возвращается в паровой котел 17. Воздуходувка (на чертеже не показана) обеспечивает необходимыми расходами реактор 23 и паровой котел 17. Газообразные продукты переработки из парового котла 17 поступают в очистное устройство 18, которое обеспечивает очистку отходящих газов до норм ПДК и дымососом 19 направляется в дымовую трубу 20.

Предлагаемый способ переработки твердых бытовых и промышленных отходов обеспечивает повышение производительности процесса переработки путем интенсификации процесса, увеличение коэффициента полезного действия всего цикла при одновременной экологической безопасности.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ОБЕЗВРЕЖИВАНИЯ И УНИЧТОЖЕНИЯ ТВЕРДЫХ ОТХОДОВ | 2014 |

|

RU2545200C1 |

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ТОПЛИВА | 2014 |

|

RU2567899C2 |

| УСТАНОВКА ОБЕЗВРЕЖИВАНИЯ И УНИЧТОЖЕНИЯ ТВЕРДЫХ ОТХОДОВ | 2004 |

|

RU2282788C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 2002 |

|

RU2213908C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ С ПОЛУЧЕНИЕМ СИНТЕЗ-ГАЗА | 2011 |

|

RU2475677C1 |

| СПОСОБ ПЕРЕРАБОТКИ И УНИЧТОЖЕНИЯ ТВЕРДЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2476770C2 |

| УСТАНОВКА ДЛЯ МУЛЬТИФАЗОВОГО ПИРОЛИЗА ОРГАНИЧЕСКОГО СЫРЬЯ | 2009 |

|

RU2408820C1 |

| УСТАНОВКА ТЕРМИЧЕСКОЙ КАТАЛИТИЧЕСКОЙ УТИЛИЗАЦИИ ОТХОДОВ | 2012 |

|

RU2523322C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2570331C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ НЕСОРТИРОВАННЫХ ОТХОДОВ | 2013 |

|

RU2565610C2 |

Изобретение относится к области уничтожения отходов производства и может найти применение при переработке твердых бытовых и промышленных отходов. Техническим результатом предлагаемого технического решения является повышение производительности процесса переработки, коэффициента полезного действия всего цикла при одновременной экологической безопасности проведения переработки. Способ включает их предварительную обработку, загрузку в реактор, нагрев, сушку, высокотемпературный пиролиз и сжигание пиролизного газа с образованием продуктов переработки в газообразной и жидкой фазе, вывод продуктов переработки из реактора, запуск реактора, зон низкотемпературного и высокотемпературного пиролиза осуществляют пусковым топливом соответственно посредством камер сгорания, расположенных в верхней части реактора и в нижней части корпуса реактора. Продукты переработки пускового топлива из зон низкотемпературного и высокотемпературного пиролиза направляют для обогрева парового котла через эжекторы его камер сгорания. В рабочем режиме полученный пиролизный газ через коллекторы реактора подают на эжектор камеры сгорания парового котла, где осуществляют его полное сжигание, и одновременно через эжектор другой камеры сгорания подают продукты сгорания основного топлива реактора. 3 ил.

Способ переработки твердых бытовых и промышленных отходов, включающий их предварительную обработку, загрузку в реактор, нагрев, сушку, высокотемпературный пиролиз и сжигание пиролизного газа с образованием продуктов переработки в газообразной и жидкой фазе, вывод продуктов переработки из реактора, отличающийся тем, что запуск реактора, зон низкотемпературного и высокотемпературного пиролиза осуществляют пусковым топливом соответственно посредством камер сгорания, расположенных в верхней части реактора и в нижней части корпуса реактора, затем продукты переработки пускового топлива из этих зон направляют для обогрева парового котла через эжекторы его камер сгорания, причем в рабочем режиме полученный пиролизный газ через коллекторы реактора подают на эжекторы камер сгорания парового котла, где осуществляют его полное сжигание, и одновременно через эжекторы других камер сгорания подают продукты сгорания основного топлива реактора.

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 2002 |

|

RU2213908C1 |

| УСТАНОВКА ОБЕЗВРЕЖИВАНИЯ И УНИЧТОЖЕНИЯ ТВЕРДЫХ ОТХОДОВ | 2004 |

|

RU2282788C1 |

| СПОСОБ ПЕРЕРАБОТКИ И УНИЧТОЖЕНИЯ ТВЕРДЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2476770C2 |

| ПИРОЛИЗНАЯ ТЕРМОГАЗОХИМИЧЕСКАЯ УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2010 |

|

RU2428629C1 |

| Пневматический ударный механизм | 1976 |

|

SU767342A1 |

Авторы

Даты

2015-03-20—Публикация

2014-02-20—Подача