Изобретение относится к способу изготовления катушки индуктивности для транспондеров в соответствии с ограничительной частью пункта 1 формулы изобретения и к транспондеру, включающему катушку индуктивности, изготовленную этим способом. В частности изобретение относится к способу изготовления катушки индуктивности для транспондеров, например для карт с интегральными схемами (чип-карт).

Уровень техники

В технологии изготовления плат с интегральными схемами (ИС) и транспондеров часто бывает необходимо соединить катушку индуктивности с электронной схемой, например с ИС, смонтированной на печатной плате. Такая конфигурация описана, например, в международной публикации WO 91/19302. Катушка обычно изготавливается путем намотки провода вокруг сердечника. Такие катушки сложны и относительно дороги в изготовлении. Кроме того, соединение между печатной схемой и катушкой создает определенные проблемы дополнительного монтажа и надежности, особенно в тех случаях, когда эти элементы интегрируются на карте, не имеющей достаточной защиты от деформации и механических воздействий. С другой стороны, толщина катушки индуктивности затрудняет ее интегрирование в карту с ИС стандартной толщины 0,76 мм.

Известны также катушки индуктивности, витки которых образованы непосредственно проводящими дорожками печатной схемы, что позволяет полностью устранить операцию пайки. Дорожки печатной схемы обычно выполняют фотохимическим путем, что требует выполнения множества дорогостоящих операций с использованием веществ, загрязняющих окружающую среду.

В патенте США 4555291 описан по существу механический способ изготовления печатной схемы. Тонкую металлическую пленку предварительно разрезают с образованием спирали. Отдельные витки не разделяют полностью, чтобы обеспечить жесткость вырезанной спирали. Затем спираль закрепляют на листе диэлектрического материала и приводят в действие второе режущее устройство для ликвидации соединений между витками для образования схемы с индуктивными свойствами.

Такое решение сложно в нанесении и требует двух раздельных операций разрезания. Толщина предварительно разрезаемой металлической пленки должна быть достаточной для того, чтобы можно было ее переносить без деформации или разрывов; к тому же ширина витков и разрезов между витками должна быть достаточной, чтобы обеспечивать необходимый минимум жесткости пленки перед ее стратификацией на диэлектрической подложке.

Известны другие способы изготовления печатных схем путем обработки покрытой поверхностным проводящим слоем синтетической пленки, в которой отдельные проводящие дорожки разделяют посредством механической штамповки с помощью штамповочной формы. Различные варианты такого способа описаны в патентных документах США 2622054, ЕПВ 0096516 или Великобритании 610058. С помощью технических средств штамповки трудно получить проводящие дорожки очень малой ширины. Кроме того, синтетическая пленка должна иметь достаточную толщину для того, чтобы выдерживать давление штамповки и сохранять достаточную жесткость даже на выдавленных штампом участках.

В патентном документе ФРГ 2758204 описан способ изготовления схемы, в частности индуктивной схемы, в виде печатной схемы, в которой отдельные дорожки, образующие витки катушки, разделены между собой посредством термомеханической обработки синтетической пленки, покрытой поверхностным металлическим слоем. Нагретая металлическая игла 3 проходит через поверхностный слой металла и одновременно частично расплавляет синтетический слой под металлом.

Этот способ применим, в частности, для изготовления устройств различных типов или для катушек, где толщина не имеет решающего значения. Толщина синтетического слоя 1 должна быть достаточно большой, чтобы внедрение иглы 3 и одновременный нагрев не вызывали ее сквозной перфорации. Дополнительные проблемы создает регулирование температуры острия, и, кроме того, металлическая игла 3 должна двигаться достаточно медленно, чтобы дать время расплавиться синтетическому материалу. Таким образом, данный способ неприменим для изготовления катушек индуктивности для интегрального включения, например, в кредитные карты, толщина которых, как и стоимость, и время изготовления, должна быть сведена к минимуму.

В международной публикации WO 98/04105, содержание которой включено в данное описание в качестве ссылки, описан способ изготовления транспондера, в частности карты с ИС, включая катушку индуктивности, изготовленную посредством штамповки листа с проводящим слоем без сдвига проводящего материала в глубину и без его удаления. Пуансон штампа снабжен заостренными режущими поверхностями контакта с проводящим слоем. Этот способ позволяет высокоэкономичным образом получать чрезвычайно тонкие катушки индуктивности, которые могут быть вставлены, например, в карты с ИС. Ширина разрезов достаточно уменьшена, чтобы получить повышенное число витков даже на такой ограниченной поверхности, как поверхность транспондера или карты с интегральной схемой.

Сущность изобретения

Задачей, на решение которой направлено изобретение, является улучшение способа изготовления катушки индуктивности, описанного в упомянутой выше заявке WO 98/04105, и, в частности, создание способа, обеспечивающего дальнейшее увеличение плотности витков катушки на транспондере и/или уменьшение толщины катушки.

Согласно одному из аспектов изобретения решение задачи достигается за счет способа изготовления катушки индуктивности для транспондера, в соответствии с которым разделяют различные витки катушки индуктивности в многослойном листе, включающем по меньшей мере один проводящий слой, посредством штамповки указанного проводящего слоя с помощью пуансона штампа, позволяющего прорезать разрезы, разделяющие указанные витки. Затем к указанным виткам подсоединяют по меньшей мере один электронный компонент.

Изобретение основано на наблюдении, что в описанном в заявке WO 98/04105 устройстве трудно добиться получения чистых и точных разрезов, разделяющих витки катушки. Трудность обусловлена пластичностью металлов, используемых для образования проводящего слоя. Пуансон штампа при своем опускании имеет тенденцию погружаться в проводящий слой и деформировать его без немедленного разрезания. Когда давление достаточно, проводящий слой резко разрывается под пуансоном. При выполнении разреза этим способом штамповки кромки разреза получаются не слишком чистыми и иногда имеют заусенцы; вследствие этого трудно выполнить штамповкой тонкие и относительно неглубокие разрезы, особенно в тех случаях, когда пуансон не заточен идеально. Для снижения риска короткого замыкания между витками по обе стороны от разреза необходимо часто заменять пуансон и выполнять штамповкой разрезы относительно большой ширины, например, посредством большего заглубления пуансона, что противоречит задаче получения максимальной плотности витков и ограничения толщины катушки.

Кроме того, трудно ламинировать защитным слоем карту с интегральной схемой, которая обычно изготавливается из ПВХ, поверх проводящего слоя, обычно алюминиевого. Проблема особенно обостряется, когда слой из алюминия не является абсолютно плоским.

Согласно изобретению эти трудности устраняются за счет того, что указанный проводящий слой перед операцией штамповки покрывают поверхностной пленкой, например синтетической пленкой, предназначенной для облегчения штамповки, и вводят в указанные разрезы по меньшей мере один изолирующий материал для обеспечения электрической изоляции различных проводящих дорожек.

Испытания показали, что эта поверхностная пленка позволяет значительно облегчить штамповку разрезов и позволяет получить с помощью того же пуансона и при эквивалентной глубине внедрения намного более чистые кромки по краям разрезов.

Далее посредством введения изолирующего материала, например покрытия, клея или материала верхнего наносимого ламинированием слоя, можно обеспечивать оптимальную изоляцию между соседними витками.

Вследствие этого указанный способ позволяет устранить недостатки упомянутых способов уровня техники.

В предпочтительном варианте изобретения многослойный лист включает диэлектрическую основу, покрытую указанным проводящим слоем, который в свою очередь покрыт указанной поверхностной пленкой, а пуансон штампа снабжен заостренными режущими поверхностями контакта с поверхностью многослойного листа. Дополнительно способ включает операцию выполнения в многослойном листе посредством механической обработки по меньшей мере одного гнезда, предназначенного для размещения указанного по меньшей мере одного электронного компонента, а также операцию заполнения указанного гнезда материалом, охватывающим указанный электронный компонент, для приема которого диэлектрическая основа может включать локальное усиление в соответствующей зоне. В диэлектрической основе может быть также выполнено по меньшей мере одно сквозное отверстие, заполняемое материалом указанного проводящего слоя. Изолирующий материал может включать покрытие, например лак, глазурь, смолу или предварительно пропитанный материал.

Указанный изолирующий материал может содержать соединительный клей для наклеивания защитного слоя на указанный многослойный лист после штамповки, а при введении этого материала способ далее содержит этап выгибания многослойного листа с тем, чтобы раздвинуть указанные разрезы, и этап его выпрямления посредством давления. Дополнительно способ может включать этап складывания по меньшей мере одного отрезка указанного проводящего слоя таким образом, чтобы создать по меньшей мере один электрический мостик над указанными витками.

Указанный проводящий слой может быть смонтирован на указанной основе с помощью слоя из недолговечного клея, а способ в этом случае включает этап отклеивания по меньшей мере одного участка указанного проводящего слоя после указанного этапа выполнения разрезов. По меньшей мере один отклеиваемый участок может содержать по меньшей мере участок указанного проводящего слоя между указанными витками катушки или снаружи от этих витков. Отклеиваемый участок может также содержать по меньшей мере один отрезок указанных витков катушки.

В следующем предпочтительном варианте способа в соответствии с изобретением индуктивность катушки регулируют после штамповки, а после операции отклеивания упомянутого отрезка витков катушки, предварительно покрытых изолирующим материалом, указанный отрезок используют для образования электрического мостика.

Указанный проводящий слой может быть также наклеен на указанную диэлектрическую основу только на некоторых участках таким образом, чтобы облегчать последующее отклеивание остальных участков.

Следующий вариант способа согласно изобретению включает этап задавливания указанного проводящего слоя в пределы толщины диэлектрической основы для улучшения плоскостности. Способ может включать этап нанесения ламинированием промежуточного диэлектрического листа, имеющего по существу толщину указанного проводящего слоя и форму в соответствии с участками без дорожек для улучшения плоскостности, а также этап монтажа по меньшей мере одного электронного компонента, перекрывающего указанные витки катушки. Электронный компонент может быть помещен непосредственно без пайки на контактные участки витков катушки.

Согласно второму аспекту изобретения предлагается способ изготовления транспондера, включающий вышеописанные этапы изготовления катушки индуктивности и операцию монтажа по меньшей мере одного защитного слоя, покрывающего указанную катушку и указанный электронный компонент. В альтернативном варианте способ изготовления транспондера включает этап монтажа второго защитного слоя на стороне, противоположной той, что снабжена первым защитным слоем.

Согласно третьему аспекту изобретения предлагается транспондер, изготавливаемый заявляемым способом, а в соответствии с четвертым аспектом - карта с интегральной схемой.

Краткое описание фигур чертежей

Другие аспекты и преимущества изобретения будут ясны из последующего описания со ссылками на чертежи, на которых:

фиг. 1-6 изображают частичный вид в разрезе катушки индуктивности в ходе шести последовательных этапов изготовления,

фиг. 7 представляет в перспективном изображении карту с интегральной схемой, включающую печатную схему, в соответствии с первым примером осуществления соединения между катушкой индуктивности и электронным компонентом, причем оба эти элемента представлены прозрачными,

фиг. 8 представляет в перспективном изображении карту с интегральной схемой, включающую печатную схему, в соответствии со вторым примером осуществления соединения между катушкой индуктивности и электронным компонентом, причем оба эти элемента представлены прозрачными.

Сведения, подтверждающие возможность осуществления изобретения

На фиг. 1 показан в разрезе многослойный лист. Первый слой предпочтительно состоит из любой диэлектрической основы 1, выполненной, например, из синтетического материала типа ПВХ или из картона и покрытой поверхностным проводящим слоем 2. В зависимости от назначения выбирают гибкую пленку или более жесткий материал. Основа 1 может быть также изготовлена из композиционного или многослойного материала, например из слоистого материала с множеством слоев, или она может содержать локальные армирующие включения, например, из стекловолокна, угольного волокна и т.д., например, в зоне, предназначенной для приема электронного компонента.

Поверхностный проводящий слой 2 наносят на основу 1 известным образом и закрепляют, например, пайкой или клеящим слоем 4. Клеящий слой 4 может быть, например, клеем горячего отверждения, клеем естественного отверждения или клеем с отверждением при ультрафиолетовом облучении; вместо клея можно также использовать лист с двухсторонней клеящей поверхностью или термоклейкую пленку. Проводящий слой 2 выполняется из подходящего металла, например из меди, алюминия, серебра или проводящего сплава, или с помощью электропроводящей краски.

В качестве дополнительного варианта в диэлектрической основе 1 может быть предусмотрено по меньшей мере одно сквозное отверстие, которое заполняется материалом проводящего слоя 2 в процессе ламинирования под давлением. За счет этого экономичным образом могут выполняться точки электрического контакта. В другом варианте отверстия могут быть металлизированы с помощью соответствующих вставок.

Согласно изобретению верхнюю сторону проводящего слоя 2 (обратную относительно основы) предварительно покрывают по меньшей мере частично пленкой 3, например пленкой из синтетического материала. Металлические листы, например листы алюминия, покрытые тонким синтетическим защитным слоем, имеются в широкой продаже. Как будет показано далее, указанная пленка 3 в основном выполняет функцию облегчения штамповки разделяющих дорожки разрезов и улучшения качества получаемых разрезов. Можно также наносить пленку 3 на проводящий слой 2 после ламинирования основы 1 слоем 2, например, непосредственно перед штамповкой.

Фиг.2 изображает на виде в разрезе пуансон 5 штампа над частью многослойного листа перед разделением проводящих дорожек. Пуансон 5 штампа имеет заостренные режущие поверхности 6 для контакта с пленкой 3.

Пуансон 5 штампа опускают с помощью непоказанных средств с минимальным давлением, достаточным для того, чтобы острые поверхности 6 контакта внедрялись и прорезали проводящий слой 2. Для контроля опускания могут быть использованы также механические упоры. Профиль поверхностей 6 достаточно заострен, чтобы пуансон делал тонкие разрезы 7 в слое 2 без удаления проводящего материала, как это происходит в способе фрезерования, и без глубокого вдавливания, как в способе по типу штамповки по патенту Великобритании 1138628. Здесь проводящий материал прорезается поверхностями 6.

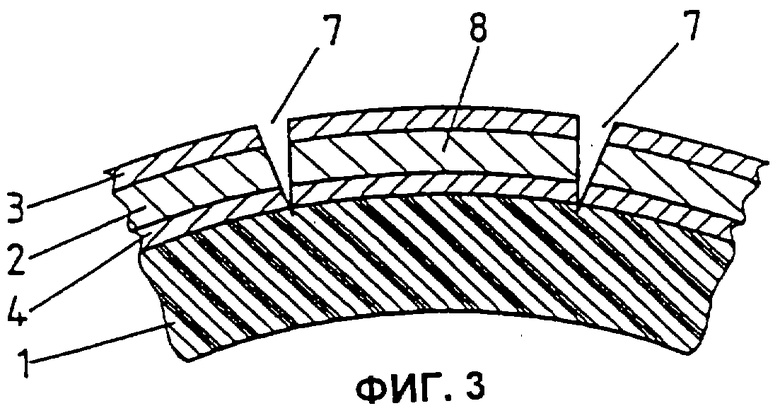

На фиг. 3 представлена в разрезе покрытая проводящим слоем 2 часть многослойного листа после разделения проводящих дорожек. На чертеже видно, что разрезы 7 имеют минимальную достаточную глубину для пересечения пленки 3, проводящего слоя 2, клеящего слоя 4 и незначительного захода в диэлектрическую основу 1. В другом варианте разрезы 7 полностью пересекают только пленку 3 и проводящий слой 2, а их окончания находятся в середине клеящего слоя 4. При этом основа 1 ослабляется лишь настолько, насколько это необходимо для разделения проводящих дорожек, и может иметь минимальную толщину.

В другом варианте изобретения, который не представлен на чертежах, пленку, предназначенную для облегчения выполнения качественных разрезов, удаляют после операции штамповки с тем, чтобы уменьшить до минимума толщину карты. Для этого пленку 3 не обязательно наклеивать на проводящий слой 2 или, по крайней мере, можно наклеивать с помощью недолговечного клея.

Штамповка вызывает поперечное смещение материала в разрезах 7. Это смещение материала вызывает выгибание многослойного листа, показанное в преувеличенном виде на фиг.3, так что разрезы 7 широко раскрываются.

Для оптимизации плотности размещения проводящих дорожек на печатной схеме ширина разрезов 7 должна быть насколько возможно меньшей. Пленка 3 позволяет получать очень чистое прорезание разрезов со значительным снижением риска короткого замыкания между проводящими дорожками из-за заусенцев.

Пуансон штампа имеет спиральную заостренную режущую поверхность 6 и вырезает в проводящем слое 2 индуктивный элемент (катушку), витки которой образованы проводящими дорожками печатной схемы.

Для достижения наилучшей плотности расположения проводящих дорожек в печатной схеме ширина разрезов 7 выполняется минимально возможной. Если основа 1 имеет высокую гибкость, ширина разрезов должна быть достаточной, чтобы исключить всякий риск короткого замыкания между дорожками. Расположение проводящих дорожек, например, по спирали, позволяет легко создавать индуктивные элементы, витки которых образованы проводящими дорожками печатной схемы. Дополнительные традиционные операции обработки, такие как сверление или пайка, могут использоваться далее для закрепления отдельных компонентов на печатной схеме, выполненной таким образом.

В ходе следующего этапа изготовления, который здесь не иллюстрируется, определенные предварительно прорезанные участки проводящего слоя 2 предпочтительно отклеивают и снимают для того, чтобы оставить только полезные части проводящего слоя 2. Отклеиваемые участки могут составлять, например, металлическую зону А (фиг.7 и 8) внутри катушки между витками, зону С снаружи катушки или отрезки витков. Удаление участков А и С соответственно внутри и снаружи от витков позволяет избежать того, что эти участки плохо контролируемой формы будут искажать линии магнитного поля катушки и тем самым трудно предсказуемым образом изменять характеристики катушки. За счет отклеивания отрезков В между витками можно, например, регулировать индуктивность катушки. Можно также регулировать индуктивность катушки путем механической обработки витков после штамповки. Для облегчения отклеивания предпочтительно используют слой 4 из недолговечного клея между проводящим слоем 2 и основой 1, что позволяет легко отклеить отслаиванием желаемые участки А, В, С. В другом варианте выполнения можно предварительно наклеивать только те участки проводящего слоя 2, которые останутся на основе 1, а временные удаляемые участки не наклеивать.

Диэлектрическая основа, например, из ПВХ становится видимой на участках А, В, С карты, где отклеен проводящий слой 2 вместе со связанными с ним пленкой 3 и/или клеящим слоем 4. Ламинирование карты защитным слоем 22 (как будет описано далее) также существенно облегчается, так как для защитного слоя обычно выбирают тот же диэлектрический материал, что и для основы 1. В частности, если отклеен участок С проводящего слоя, то обеспечивается сцепление основы 1 и слоя 22 по кромкам карты.

После прорезания разрезов 7 способ в соответствии с изобретением предпочтительно включает этап введения изолирующего материала в разрезы 7 с тем, чтобы предотвратить закрывание разрезов при деформациях карты. Как показано на фиг. 4, разрезы заполняют изолирующим материалом 9, например лаком, глазурью, смолой или предварительно пропитанным материалом, который наносят на поверхность многослойного листа распылением, наклеиванием или сериграфией. Однако разрезы могут быть также заполнены и изолированы любым другим изолирующим материалом. Так, например, поверхность многослойного листа может быть покрыта клеем естественного или горячего отверждения, достаточно жидким для проникновения до дна разрезов 7 и позволяющим наклеивать верхний защитный слой на вырезанную поверхность катушки. Благодаря максимальному раскрытию разрезов за счет выгибания листа выбранный изолирующий материал 9 легко проникает до дна разрезов 7. Материал 9 позволяет в значительной степени компенсировать неровности высоты многослойного листа. Можно также частично заполнить разрезы 7 материалом верхнего слоя заключительного ламинирования, как будет описано ниже.

Поскольку риск короткого замыкания между соседними витками является важным фактором, например, в случае применения гибкой основы, можно удалять (например, путем отклеивания) часть проводящего слоя между витками. В этом случае необходимо прорезать между витками два разреза с тем, чтобы отделить и отклеить металл между указанными двумя разрезами.

Следующий этап изготовления, который является факультативным и здесь не представлен, состоит в выпрямлении многослойного листа путем его сжатия между двумя пластинами возможно при высокой температуре для компенсации выгибания.

В первом варианте осуществления давление, прилагаемое в ходе этой операции корректировки выгибания, достаточно для задавливания неотклеенных участков проводящего слоя 2 в пределы толщины диэлектрической основы 1. Можно задавливать слой 2 до тех пор, пока он не заглубится до уровня верхней поверхности диэлектрической основы 1, и тем самым существенно улучшит плоскостность слоистого элемента.

Во втором варианте осуществления разницу высот в результате отклеивания участков А, В и/или С проводящего слоя 2 компенсируют путем ламинирования диэлектрической основы 1 промежуточным диэлектрическим листом, который здесь не представлен и имеет по существу толщину слоя 2, пленки 3 и материала 9, а также форму в соответствии с отклеенными участками А, В, С.

В третьем варианте осуществления разницу высот компенсируют предварительно путем ламинирования диэлектрической основы 1 еще до нанесения слоя 2 и пленки 3 не показанным здесь листом диэлектрика, толщина которого примерно равна толщине слоя 2, пленки 3 и материала 9, а форма соответствует участкам А, В, С без дорожек. В этом случае проводящий слой 2 и пленку 3 вырезают по желаемой форме еще до нанесения ламинированием на основу 1.

Следующий этап изготовления, здесь не представленный, состоит в монтаже по меньшей мере одного электрического или электронного компонента на многослойном листе. Этот компонент может быть укреплен на листе с помощью любых средств, например наклеиванием или прессованием. В другом варианте осуществления, который будет подробно рассмотрен ниже, компонент просто укладывают на предусмотренное для него место, и он будет удерживаться только верхним защитным слоем. В зависимости от толщины компонента может быть необходимо предусмотреть в многослойном листе углубление, чтобы установка компонента не создавала выпуклости на поверхности карты. Углубление может быть выполнено, например, механическим снятием слоя или штамповкой в одном или нескольких слоях многослойного листа перед, во время или после нанесения этих слоев ламинированием. Можно также выполнить данное углубление механическим путем посредством пуансона 5 штампа, который в этом случае имеет один или несколько участков, позволяющих задавливать в глубину материал многослойного листа в предназначенной для размещения компонента зоне или во всех зонах, которые могут создавать излишнюю толщину, например в зоне соединительного мостика между катушкой и электрическим компонентом. Зона углубления может быть локально укреплена; можно также заполнить это углубление материалом покрытия, который охватывает и удерживает электронный компонент.

Фиг. 5 иллюстрирует следующий этап изготовления транспондера согласно изобретению. В ходе этого этапа многослойный лист по изобретению, покрытый изолирующим материалом 9, который по меньшей мере частично заполняет разрезы 7, ламинируют с размещением между по меньшей мере одним верхним защитным слоем 22 и по меньшей мере одним нижним защитным слоем 27. Каждый защитный слой закрепляют предпочтительно под давлением, например, посредством клеящих слоев 220 и 270 соответственно. Слой 220 крепления верхнего защитного слоя 22 предпочтительно имеет достаточную толщину и текучесть для компенсации неровностей толщины на поверхности карты, особенно на уровне катушки и одного или нескольких электронных компонентов, а также для заполнения остаточных щелей в разрезах 7. Защитные слои 22, 27 могут быть также нанесены ламинированием с помощью горячего прессования без использования клеящих слоев 220, 270. В этом случае расплавленный материал слоев также способствует компенсации неровностей толщины и заполнению разрезов 7. Кроме того, в слоях 22 и/или 27 могут быть известным образом предусмотрены окна, например, для электрических контактов и углубления для размещения компонентов внутри карты. Наружные поверхности слоев 22 и 27 имеют достаточную гладкость, чтобы позволять наносить печать на готовую карту в тех случаях, когда печать не была нанесена на слои 22, 27 предварительно.

В другом варианте осуществления изобретения не делают нижнего защитного слоя 27. В этом случае нижняя наружная поверхность карты образована поверхностью диэлектрической основы 1, которая должна иметь достаточное качество поверхности для нанесения на нее печати и при необходимости надежно выполнять свою функцию в автоматах.

В другом варианте осуществления изобретения карту с интегральной схемой изготавливают путем помещения многослойного листа в форму и нагнетания материала вокруг листа (формование заливкой). В этом варианте может быть целесообразно ламинировать многослойный лист дополнительным диэлектрическим листом с тем, чтобы получить способом формования заливкой как можно более симметричный лист. Во всех вариантах данного исполнения компенсация выгибания листа является менее критическим фактором.

На фиг.6 представлена в разрезе часть готовой карты. Можно отметить, что благодаря совместному эффекту давления, приложенного в процессе ламинирования защитными слоями 22, 27, и жесткости этих слоев выгибание карты ликвидируется, так что способ позволяет получать абсолютно плоские карты. Упомянутый этап распрямления листа под давлением перед его ламинированием слоями 22, 27 обычно не требуется за исключением случая холодного ламинирования слоями 22, 27.

Следует отметить, что на участках А, В, С без проводящих дорожек клеящий слой 220 может быть нанесен ламинированием непосредственно на диэлектрическую основу 1 или, в соответствующем случае, на упомянутый лист компенсации высоты. В этом случае гарантируется оптимальное схватывание слоев.

Из одного многослойного листа предпочтительно делают несколько карт с интегральными схемами. Так, например, на одном листе достаточных размеров или на непрерывной полосе можно разместить несколько десятков катушек, сведенных в матрицу. Различные катушки на листе можно выполнять механическим путем либо одновременно посредством одного пуансона штампа большого размера, либо последовательно посредством одного и того же пуансона с его смещением между циклами резки (шаговой подачей). В обоих случаях после нанесения различных слоев ламинированием необходима не представленная здесь операция разделения листа на части и вырезания отдельных карт.

Выше был только кратко затронут вопрос соединения одного или нескольких электронных компонентов с витками 8 катушки, выполненными механическим путем описанным образом. Фиг. 7 и 8 представляют два варианта осуществления указанного соединения для случая, когда транспондер выполнен в виде карты, содержащей интегральную схему 25 и катушку.

Интегральная схема 25, которая может быть заложена в не представленное здесь гнездо в одном или нескольких слоях карты, соединяется с двумя концами индуктивной катушки. Соединение между интегральной схемой 25 и внутренним витком катушки может быть выполнено прямым в выполнении по фиг.7, когда интегральная схема 25 расположена внутри между витками. Однако соединение с внешним витком катушки должно быть выполнено с помощью мостика 80 над витками 8. Мостик может быть образован простым проводом, припаянным и проходящим поверх или снизу под проводящими дорожками. Для схемы с несколькими проводящими слоями можно также использовать металлизированные слои для выполнения мостика или мостик может быть заложен в основе 1 перед ламинированием проводящими слоями 2.

В исполнении по фиг.7 мостик выполнен очень простым образом: отрезок последнего витка катушки отклеивают на необходимую длину (в соответствующих случаях после нанесения изолирующего материала 9), отгибают назад, складывают и пропускают поверх других витков или под ними с пропуском через проходное отверстие, предназначенное для этой цели. Электрическая изоляция между мостиком 80 и другими витками осуществляется только распыленным материалом 9 или пленкой 3. Конец мостика 80 может быть приклеен между витками или просто удерживается благодаря жесткости проводящего слоя 2. Таким образом обеспечивается электрический контакт между контактом 250 интегральной схемы 25 и мостиком 80 и соответственно с внешним витком катушки. В другом варианте можно провести над витками участок проводящего слоя, не являющегося частью катушки.

В исполнении по фиг.8 интегральная схема 25 смонтирована так, что перекрывает сверху витки 8 катушки. Такое расположение устраняет необходимость в мостике 80; один контакт 250 схемы 25 имеет прямую электрическую связь с внешним витком катушки, а другой контакт 250 имеет прямую электрическую связь с внутренним витком катушки. Этот вариант особенно прост в изготовлении, но ограничивает выбор пригодных к использованию схем 25 и связан с неудобством либо увеличения толщины катушки на толщину схемы 25, либо с необходимостью выполнения на этом участке углубления или заглубления витков.

Соединительные контакты 250 могут быть приклеены, припаяны или скреплены прессованием с витками катушки. Однако было установлено, что в обычных транспондерах такая пайка разрушается при многократных изгибах и деформациях карты. Для снижения этого риска в предпочтительном варианте осуществления изобретения контакты 250 просто накладывают на витки без пайки и специального закрепления. При этом интегральная схема 25 удерживается прижатой к виткам защитным слоем 22. Такое выполнение позволяет контактам слегка смещаться над витками при изгибах карты и возвращаться в исходное положение, когда она принимает свою нормальную форму. За счет эластичности верхнего защитного слоя 22 контакты 250 остаются постоянно прижатыми с некоторым усилием к контактной части витков, что обеспечивает качественный электрический контакт даже после многократных изгибов и деформаций карты.

Очевидно, что необходимо проследить, чтобы контактная зона витков, предназначенная для электрической связи с контактами схемы 25, не была покрыта пленкой 3 или изолирующим материалом 9. Для этой цели зона может быть, например, защищена во время нанесения ламинированием пленки или напыления материала 9. Можно также локально снять пленку 3 и материал 9 перед монтажом схемы 25.

Специалисту в данной области будет ясно, что этот дополнительный аспект изобретения является независимым от изготовления катушки и может использоваться для соединения катушки индуктивности любого типа, изготовленной любым механическим способом или способом намотки, с электронным компонентом любого типа.

В соответствии с назначением и имеющимся на карте свободным местом в печатной схеме могут быть интегрированы другие компоненты, отличные от интегральной схемы 25 и катушки индуктивности. Так, например, можно поместить на схеме аккумулятор (не показан), который может быть перезаряжен от наружного источника с помощью индуктивного элемента. Эти другие компоненты в идеальном случае соединяются между собой, а также с катушкой и интегральной схемой 25 с помощью проводящих дорожек, выполненных посредством механической обработки в поверхностном проводящем слое или слоях 2 описанным выше образом.

Специалист в данной области обратит внимание на то, что в противоположность большинству технологий уровня техники изготовление проводящих дорожек на печатной схеме в соответствии с изобретением создает поразительно мало неровностей поверхности, которые, кроме того, еще и компенсируются клеем. Таким образом, относительно легко укрепить верхний защитный слой 22 с получением идеально плоской наружной поверхности.

Могут использоваться также другие способы сборки карт с интегральными схемами, имеющих печатные схемы в соответствии с изобретением, например, способы, являющиеся предметом защиты заявки по международной публикации WО 94/22111, текст которой включен в данное описание в качестве ссылки, или один из способов уровня техники, упомянутых в указанной заявке.

Способ по изобретению может быть предназначен для изготовления транспондеров с интегральными схемами на обеих сторонах и/или многослойных, то есть содержащих несколько слоев проводящего материала, наложенных один на другой и обработанных механическим путем с формированием нескольких уровней дорожек. Кроме изготовления карт с интегральными схемами способ может применяться для изготовления транспондеров любых типов, например, для маркировки предметов или животных или для учета единиц хранения на складе. Для случаев применения при банковских операциях или в качестве кредитной карты карта с интегральной схемой оснащается катушкой индуктивности, позволяющей осуществлять связь с внешней средой на высокой частоте, предпочтительно на частотах более 50 кГц, например 10 МГц.

Изобретение относится к области электротехники и может быть использовано, например, в технологии изготовления плат с интегральными схемами. Сущность изобретения состоит в следующем. Способ изготовления катушки индуктивности для транспондера 20, включающий следующие этапы: разделение различных витков 8 катушки индуктивности в многослойном листе, включающем по меньшей мере один проводящий слой 2, посредством штамповки указанного проводящего слоя с помощью пуансона штампа, позволяющего прорезать разрезы 7, разделяющие указанные витки, подсоединение по меньшей мере одного электронного компонента к указанным виткам 8. Согласно изобретению указанный проводящий слой 2 перед штамповкой покрывают поверхностной пленкой 3, предназначенной для облегчения штамповки, и вводят в указанные разрезы 7 по меньшей мере один изолирующий материал 9 для обеспечения электрической изоляции различных проводящих дорожек. Изобретение также предусматривает выполнение транспондера, изготовленного данным способом, а также карты с интегральной схемой. Технический результат от использования данного изобретения состоит в улучшении качества катушек индуктивности транспондеров при одновременном упрощении технологии их изготовления. 4 с. и 23 з.п. ф-лы, 8 ил.

Приоритет по пунктам:

03.06.1997 по пп.1-19, 22-27;

10.06.1997 по пп.20 и 21.

| US 4023998 А, 17.05.1977 | |||

| Способ изготовления обмотки для дисковых роторов электрических машин постоянного тока | 1961 |

|

SU138659A1 |

| СПОСОБ РАЗДЕЛЕНИЯ МАТЕРИАЛА | 1991 |

|

RU2054986C1 |

| US 5184111 А, 02.02.1993 | |||

| Раствор для компенсационного нагнетания в грунты оснований при устранении деформаций зданий и сооружений | 2015 |

|

RU2622054C2 |

| DE 4410732 А, 05.10.1995. | |||

Авторы

Даты

2003-10-10—Публикация

1998-06-02—Подача